Изобретение относится к черной металлургии, в частности к производству дисперсного порошка ферросилиция, может быть использовано для получения мелких фракций ферросплавов и касается усовершенствования известного способа получения дисперсного порошка ферросилиция по авт. св. № 172853.

В описании к основному изобретению по авт. св. № 172853 описан способ получения дисперсного порошка ферросилиция с крупностью частиц не более 100 мкм распылением подогретым или холодным воздухом жидкого, расплава, включающий подогрев расплава в пределах 1550-1650° С, слив его через силицированный стакан с калиброванным отверстием, дождевание расплава и разделение частиц по крупности.

К недостаткам этого известного способа относится низкий процент выхода жидкого (60% ФС15ГЗ) и невозможность стабильного получения мелкодисперсного ферросили- циевого порошка - суспензоида высшей марки (ФС-15Г-2, ФС 15Г-1) по ТУ-14-5-120- 79 для обогащения руд в тяжелых суспензиях.

. Цель изобретения - стабильное увеличение выхода годного порошка ферросилиция высших марок.

Поставленная цель достигается благодаря тому, что в способе получения дисперсного порошка ферросилиция по авт. св. № 172853 с крупностью частиц не более 100 мкм распылением подогретым или холодным воздухом жидкого расплава, включающем нагрев расплава в пределах

XI Ь

О

N3

NJ

1550-1650° С, слив через силицированный стакан с калиброванным отверстием, последующее дождевание и разделение частиц по крупности, распыление проводят при подаче воздуха под давлением 3,5 -5,0 МПа.

Предлагаемый способ отличается от известного тем, что воздух для распыления подают под давлением 3,5-5,0 МПа.

Сущность предложенного способа получения дисперсного порошка ферросилиция заключается в следующем.

Расплав ферросилиция заданного химического состава, приготовляемый в наклоняющейся дуговой печи и имеющий температуру 1550-1600° С, подается в промежуточную емкость, предварительно нагретую для поддержания оптимальных температурных условий распыления до температуры 1000° С.

Установкой компрессоров высокого давления вырабатывают сжатый воздух с давлением 6-6,5 МПа, подают для накопления на ресиверы, на выходе с ресиверов регулирующим клапаном с пневматическим исполнительным механизмом сжатый воздух редуцируют до 3,5 -5 МПа и подают,на щелевую форсунку установки распыления. Через сливной силицированный стакан подают струю металла в установку распыления. Распыление происходит в специальной камере с дождевальным устройством.

Полученная водно-металлическая пульпа отсасывается на классифицирующее устройство - гидроциклон.

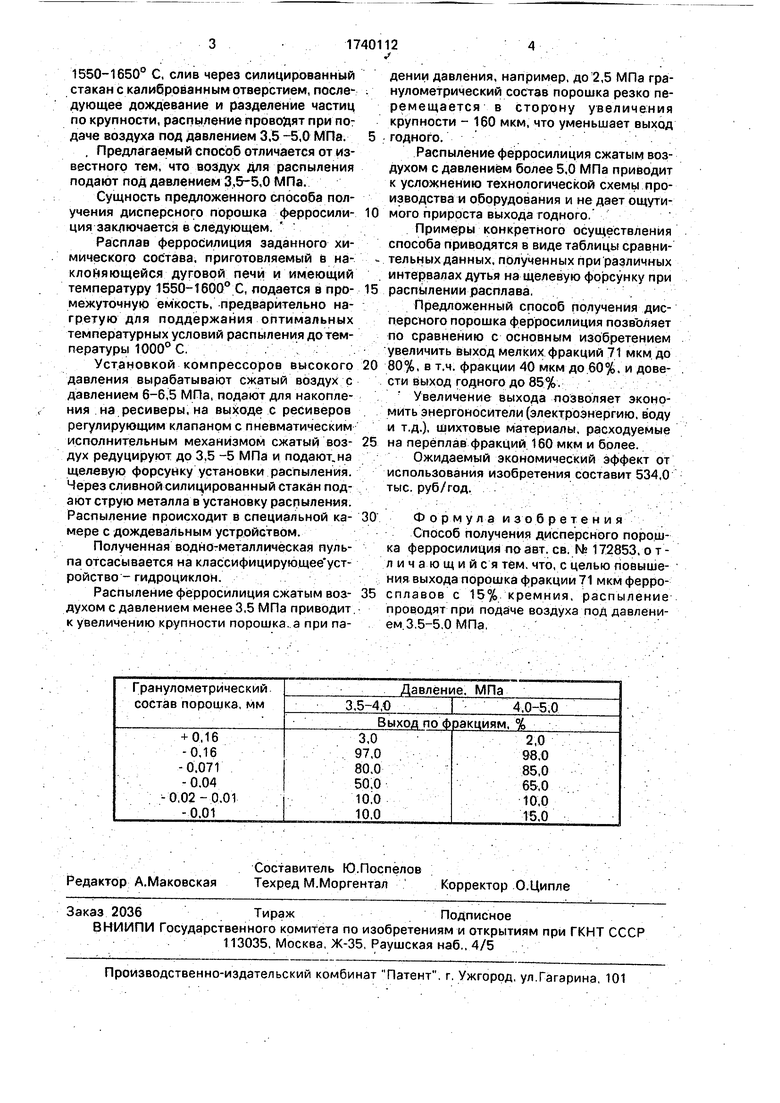

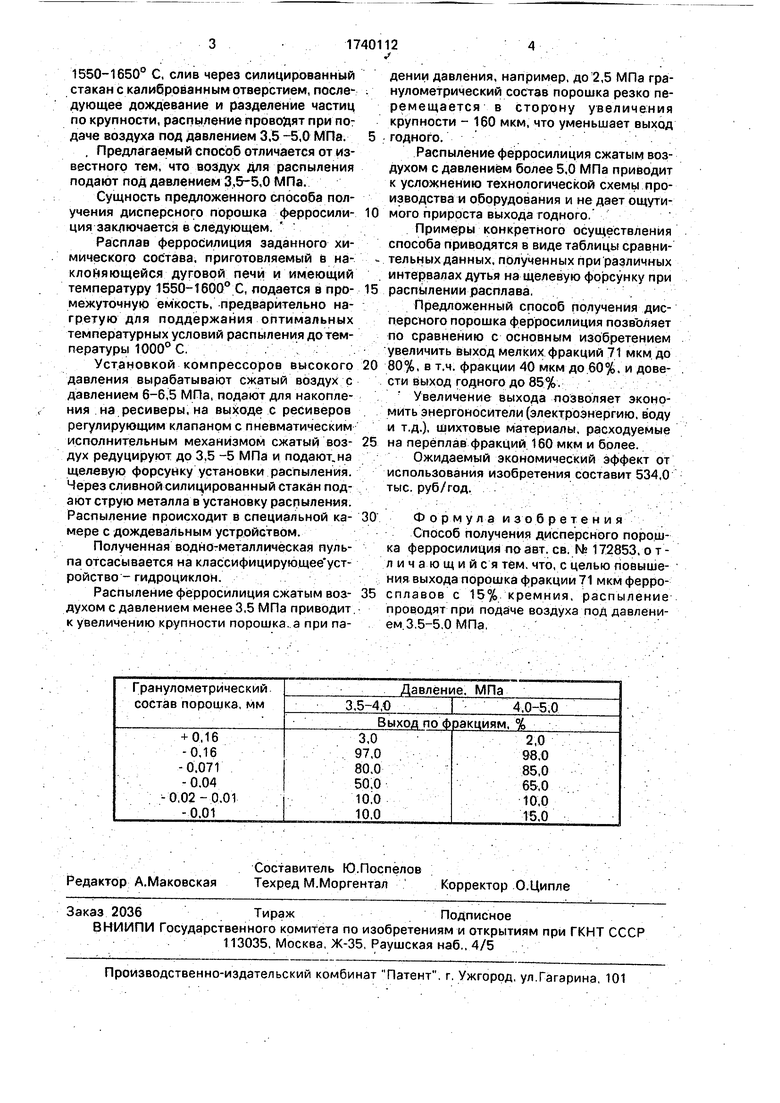

Распыление ферросилиция сжатым воздухом с давлением менее 3,5 МПа приводит к увеличению крупности порошка а при падении давления, например, до 2,5 МПа гранулометрический состав порошка резко перемещается в стор ону увеличения крупности - 160 мкм, что уменьшает выход годного.

Распыление ферросилиция сжатым воздухом с давлением более 5,0 МПа приводит к усложнению технологической схемы производства и оборудования и не дает ощути- мого прироста выхода годного.

Примеры конкретного осуществления

способа приводятся в виде таблицы сравнительных данных, полученных при различных

интервалах дутья на щелевую форсунку при

распылении расплава.

Предложенный способ получения дисперсного порошка ферросилиция позволяет по сравнению с основным изобретением увеличить выход мелких фракций 71 мкм до 80%, в т.ч. фракции 40 мкм до 60%, и довести выход годного до 85%.

Увеличение выхода позволяет экономить энергоносители (электроэнергию, воду и т.д.), шихтовые материалы, расходуемые на переплав фракций 160 мкм и более.

Ожидаемый экономический эффект от использования изобретения составит 534,0 тыс. руб/год.

Формула изобретения

Способ получения дисперсного порошка ферросилиция по авт. св. № 172853, отличающийся тем. что, с целью повышения выхода порошка фракции 71 мкм ферросплавов с 15% кремния, распыление проводят при подаче воздуха под давлением 3 5-5.0 МПа,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения дисперсного порошка ферросилиция - утяжелителя | 2020 |

|

RU2741879C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНОГО ПОРОШКА ФЕРРОСИЛИЦИЯ | 1965 |

|

SU172853A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2008 |

|

RU2364469C1 |

| АЛЮМИНИЕВЫЙ ПОРОШОК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2081733C1 |

| СФЕРИЧЕСКИЙ ПОРОШОК АЛЮМИНИЕВО-ЦИНКОВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2233208C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2001 |

|

RU2203775C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО ПОРОШКА | 1990 |

|

RU2026157C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА РАСПЫЛЕНИЕМ | 2002 |

|

RU2229363C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБРАЗЦОВ ДЛЯ ЭКСПРЕСС-ОЦЕНКИ КАЧЕСТВА ГРАФИТИРОВАННОГО НАПОЛНИТЕЛЯ ПРИ СИЛИЦИРОВАНИИ ИЗДЕЛИЙ НА ЕГО ОСНОВЕ | 2011 |

|

RU2475462C2 |

| АЛЮМИНИЕВЫЙ СФЕРИЧЕСКИЙ ПОРОШОК ВЫСОКОЙ ДИСПЕРСНОСТИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2243857C2 |

Использование: в черной металлургии. Сущность изобретения: расплав ферросилиция заданного химического состава, приготавливаемый в наклоняющейся дуговой печи и имеющий температуру 1550-1600° С, подают в промежуточную емкость, нагретую для поддержания оптимальных температурных условий распыления до 1000° С. Сжатый воздух под давлением 3,5-5 МПа подают на щелевую форсунку установки распыления. Распыление ферросилиция сжатым воздухом с давлением менее 3,5 МПа приводит к увеличению крупности порошка и уменьшает выход годного, а распыление воздухом с давлением более 5,0 МПа - к усложнению технологической схемы. Описываемый способ позволяет увеличить выход мелких фракций 71 мкм до 80%, в том числе фракции 40 мкм до 60% и довести выход годного до 85%. 1 табл. СП

| Реферативный журнал Металлургия, №12, 1976, реф | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНОГО ПОРОШКА ФЕРРОСИЛИЦИЯ | 0 |

|

SU172853A1 |

Авторы

Даты

1992-06-15—Публикация

1989-07-09—Подача