Изобретение относится к черной металлургии, в частности к производству дисперсного порошка ферросилиция - утяжелителя распылением жидкого расплава.

Распыление расплавов при производстве металлических порошков стало применяться с 50-х годов прошлого века. Известны технические решения, относящиеся к технологиям, а также к установкам распыления металлов и конструкциям распылительных форсунок при использовании в качестве энергоносителей газов или воды [1-3].

Известные технические решения диспергирования расплавов отличаются способами и параметрами воздействия на расплав газовых и водяных потоков с целью обеспечения различных требований, предъявляемых к материалам (гранулометрический состав, форма частиц, плотность и т.д.) в зависимости от назначения дальнейшего использования продукта.

Получение дисперсных порошков ферросплавов имеет свои физико-химические особенности и с учетом все возрастающих требований к таким порошкам требуется совершенствование известных технических решений. Это относится, в частности, к порошкам низкопроцентного ферросилиция (13-17 мас.% кремния), применяемым в качестве утяжелителя при обогащении полезных ископаемых. Свойства порошкового ферросилиция, такие как фракционный состав, соотношение фракций, относительная плотность (удельный вес утяжелителя) играют важную роль в достижении требуемых характеристик тяжелой суспензии и обеспечении эффективности обогащения [4]. К дополнительным положительным свойствам порошков ферросилиция относят максимальную долю частиц глобулярной формы, а также высокие величины насыпной плотности.

Известны способы центробежного распыления для получения порошка ферросплава [5], в частности вариант 1: тонкая струя металла (диаметр 6-8 мм) вытекает из сопла, увлекается водой, подаваемой под давлением, на вращающийся диск, где происходит распыление струи с помощью особых ножек-насадок или вариант 2: вода, вытекающая из конусообразного кольца под давлением 3,5-4 атм, принимает форму воронки, внутри которой проходит струя металла при этом скорость вращения диска для дробления струи металла составляет 2800-4000 об/мин.

Недостатками этих способов центробежного распыления являются сложность конструкции с вращающимся диском, налипание металла на диск, необходимость частой замены дисков.

Известны способы распыления расплавов, в том числе ферросплавов, когда разрушение струи жидкого металла осуществляется за счет кинетической энергии воздуха, инертного газа, пара или воды [5], при этом воздух подается под давлением не ниже 5 атм. из сопел, расположенных под углом 60° по отношению к оси струи. Скорость выхода воздуха из сопел составляет около 380 м/сек. В другом варианте в камеру для распыления подается вода из вращающейся кольцеобразной водяной форсунки с 16 отверстиями. Скорость истечения воды равна 90-150 м/сек, скорость вращения форсунки составляет 6000 об/мин.

Недостатками данных способов является нестабильность получения требуемых для ферросилиция характеристик по дисперсности частиц и их глобулярности.

Известен способ получения порошкообразного высокопроцентного силикокальция [6], в соответствии с которым в расплав силикокальция на выпуске вводят фосфор в количестве 0,2-0,3 мас.%, слитки перед охлаждением выдерживают при 1000-1050°С в течение 6-8 часов, а обработку слитков ведут водой или паром. В основе технологии лежит саморассыпание силикокальция за счет внутренних напряжений при взаимодействии фосфида кальция, выделяющихся по границам зерен, с влагой (водой или паром).

Недостатком способа является неприменимость его к получению кондиционного низкопроцентного порошка ферросилиция.

Наиболее близким по объекту технологии (низкопроцентный ферросилиций), технической сущности и достигаемым результатам являются патент SU №1740112 А2 [7], являющийся усовершенствованием основного изобретения - авторское свидетельство СССР №172853 [8]. Способ заключается в том, что расплав заданного химического состава нагревают в пределах 1550-1650°С и сливают через силицированный стакан с калиброванным отверстием, предварительно нагретый для поддержания оптимальных температурных условий распыления до температуры 1000°С, с обеспечением постоянства расхода металла, распыление проводят при подаче воздуха через щелевую форсунку под давлением 3,5-5,0 МПа с последующим дождеванием и разделением частиц по крупности.

Недостатками способа являются относительно невысокий выход необходимой для продукта фракции - минус 40 мкм - не более 60%. А также недостаточно высокий выход годных фракций - не более 85%, что неизбежно предопределяет возврат некондиционных фракций в переплав.

В предлагаемом изобретении поставлена задача при распылении расплава низкопроцентного ферросилиция - утяжелителя получить долю частиц размером минус 45 мкм более 60%, увеличить долю частиц с формой близкой к глобулярной, достичь максимальной величины насыпной плотности, при этом повысить общий выход конечного продукта.

Поставленная цель достигается тем, что в способе получения дисперсного порошка ферросилиция, включающем выплавку в электропечи ферросилиция заданного химического состава с использованием в качестве шихтовых компонентов стальной стружки и (или) лома, марочного ферросилиция, подачу расплава в камеру распыления через калиброванное отверстие, диспергирование исходящей струи расплава под давлением энергоносителей, перед выпуском расплава в него вводят серусодержащий материал из расчета получения в расплаве серы в количестве 0,15-0,25 мас.%, а диспергирование расплава осуществляют с использованием по крайней мере двух противоположно расположенных друг к другу плоскофакельных форсунок, через которые под углом наклона 15-17 градусов по отношению к оси струи металла, исходящего из калиброванного отверстия, подают подогретую до 40-100°С воду при давлении 30-50 МПА и расходе воды 40-120 л/мин на каждую форсунку. При этом в качестве серусодержащего материала используют ферросеру или серусодержащий ферросилиций.

Введение серы в расплав ферросилиция-утяжелителя обусловлено следующим. Известно, что сера способствует снижению поверхностного натяжения расплавов металлов, в частности ферросплавов. В этих условиях при динамическом воздействии на струю расплава создаются условия для получения более мелких частиц продукта. С другой стороны, поверхностное натяжение влияет на формообразование образующихся частиц, при этом чем выше поверхностное натяжение, тем более благоприятны условия для глобуляризации частиц. Эти два фактора учитывали при разработке заявленного способа Физико-химическими расчетами применительно к конкретному расплаву низкопроцентного ферросилиция был выбран диапазон введения серы в расплав в количестве 0,15-0,25 мас.%. При этом введение серы в количестве менее 0,15 мас.% не обеспечивает эффективных условий для должного динамического измельчения струи расплава. При введении серы более 0.25 мас.% при сохранении эффекта измельчения проявляется фактор возрастания количества частиц не глобулярной формы.

Для диспергирования струи металла, вытекающего из калиброванного отверстия, в распылительной камере применены плоскофакельные форсунки с учетом их характеристик и преимуществ перед другими типами устройств. Для сохранения симметрии процесса количество таких форсунок должно быть не менее двух. Возможно и большее количество при их равномерном расположении друг к другу в горизонтальной плоскости.

Угол подачи энергоносителя через эти форсунки по отношению к оси расплава, вытекающего из калиброванного отверстия, составляет 15-17 градусов и определен опытным путем с учетом динамики диспергирования и требуемого качества готового продукта.

В процессе распыления расплава через форсунки использовали воду, подогретую до 40-100°С, что связано с влиянием этого фактора на величину насыпной плотности продукта. Экспериментами установлена прямая зависимость роста насыпной плотности готового продукта с увеличением нагрева воды. При этом нижний порог желаемой величины насыпной плотности получается при температуре нагрева воды до 40°С. Верхний предел нагрева воды установлен 100°С, поскольку для дальнейшего перегрева воды требуется сложное оборудование и специальные разрешения на эксплуатацию установок.

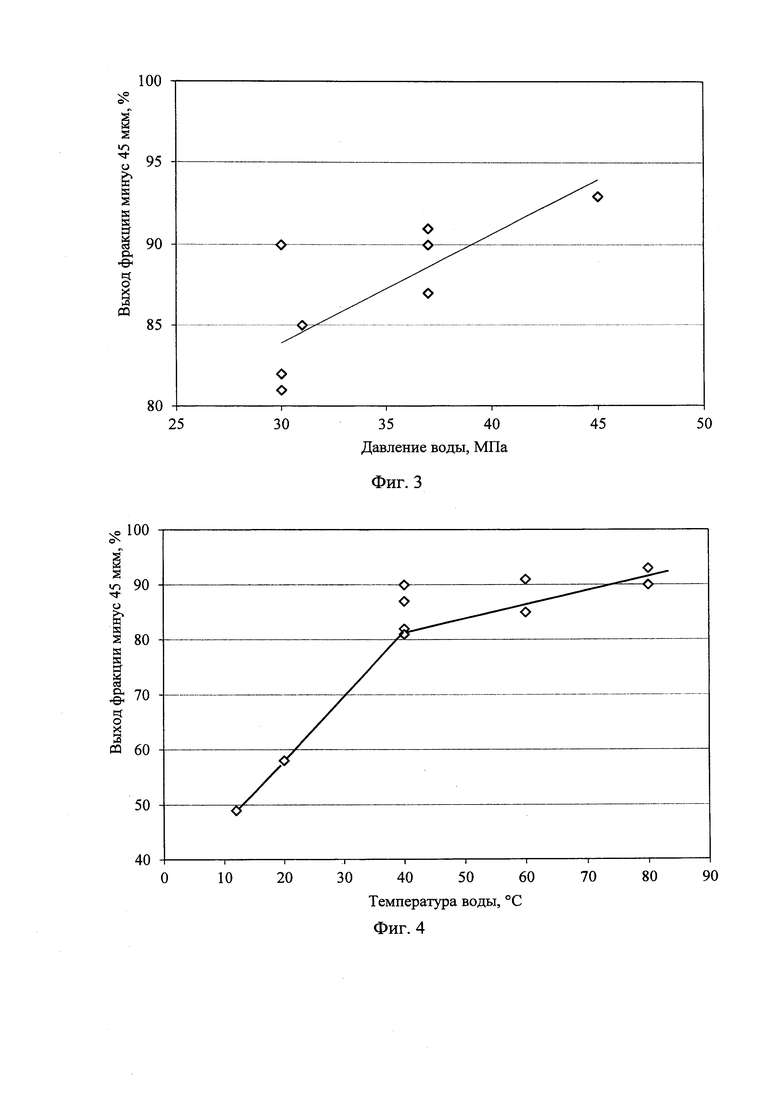

При выборе диапазона давлений подаваемой нагретой воды 30-50 МПа была установлена прямая зависимость увеличения выхода в готовом продукте требуемой фракции минус 45 мкм при повышении давления воды.

Примеры конкретного осуществления

В индукционной электропечи расплавляли шихту, состоящую из железной стружки и марочного ферросилиция ФС 65. Перед выпуском в расплав (кроме сравнительной плавки) вводили ферросеру или серусодержащий ферросилиций для повышения содержания серы в металле. В результате получали низкопроцентный ферросилиций - утяжелитель следующего состава, мас.%: кремний - 15-17; марганец, углерод и фосфор не более соответственно 1,5; 1,5 и 0,15. Содержание серы варьировалось в пределах 0,05-0,26 мас.%.

Диспергирование расплава осуществляли с использованием двух противоположно расположенных друг к другу плоскофакельных форсунок, обеспечивающих направление потока диспергатора под углом наклона 15-17 градусов по отношению к оси струи металла, исходящего из калиброванного отверстия, подавали холодную или подогретую воду при изменяющемся ее давлении.

Пробы полученных продуктов подвергали рассеву для определения фракционного состава и выхода фракции минус 45 мкм. Определяли насыпную плотность (г/см3). Долю глобулярных частиц оценивали при визуальной оценке под микроскопом. Производили расчет общего выхода годного продукта. Всего проведено 11 экспериментов, результаты которых представлены в таблице и в графическом виде.

Из проведенных экспериментов выявлено влияние:

- содержания серы в металле на долю глобулярных частиц в продукте - фиг. 1;

- температуры воды на насыпную плотность продукта - фиг. 2 и выход фракции минус 45 мкм - фиг. 4;

- давления воды на выход фракции минус 45 мкм - фиг. 3.

На основании этих данных выбраны параметры технологии, заложенные в формулу изобретения.

Таким образом, результаты показывают, что предлагаемые в техническом решении технологические параметры обеспечивают положительный эффект по сравнению с прототипом. По данной технологии по заявкам потребителей осуществляется системная отгрузка низкопроцентного ферросилиция - утяжелителя для использования при обогащении минерального сырья.

Источники информации

1. Грацианов Ю.А. Металлические порошки из расплавов/ Ю.А. Грацианов, В.В. Путимцев, А.Ф. Силаев // М.: Металлургия, 1970. - 245 с.

2. Ничипоренко О.С. Распыленные металлические порошки / О.С. Ничипоренко, Ю.И. Найда, А.Б. Медведовский// Киев: Наук. Думка, 1980. - 240 с.

3. Лыков П.А. «Разработка гидропневмоагрегатов машин по производству микропорошков из жидких металлов», диссертация на соискание ученой степени кандидата технических наук, Челябинск, 2014.

4. sarrus-tech.ru/tyazhelosrednyij-ferrosiliczij.

5. http://industrial-wood.ru/osnovy-poroshkovoy-metallurgii/12203-obschaya-harakteris...

6. Патент РФ №2038407, С22С 33/04, опубл. 27.06.1995.

7. Патент SU №1740112 А2, опубл. 15.06.92, бюл. №22.

8. А.с. СССР №172853, опубл. 07.07.1965, бюл. №14.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошка нержавеющей стали и установка для его получения | 2023 |

|

RU2823268C1 |

| Способ получения дисперсного порошка ферросилиция | 1989 |

|

SU1740112A2 |

| Способ повышения сферичности частиц порошка коррозионностойкой стали, полученного распылением расплава водой (варианты) | 2021 |

|

RU2780822C1 |

| СПОСОБ ПЕРЕРАБОТКИ СОЛЕВЫХ ОТХОДОВ, СОДЕРЖАЩИХ ХЛОРИДЫ ЩЕЛОЧНЫХ И/ИЛИ ЩЕЛОЧНОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 2007 |

|

RU2341570C1 |

| Регулируемая форсунка для двухпоточного диспергирования металлического расплава | 2021 |

|

RU2756902C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСПЫЛЕННОГО ДИСПЕРСНО-УПРОЧНЕННОГО ПОРОШКА НА МЕДНОЙ ОСНОВЕ | 2008 |

|

RU2397044C2 |

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2001 |

|

RU2218243C2 |

| КАЛЬЦИЙСОДЕРЖАЩИЙ МАТЕРИАЛ ДЛЯ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2723870C1 |

| Способ получения металлических порошков из расплавов | 1989 |

|

SU1717285A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОЙ ДРОБИ | 2003 |

|

RU2251471C1 |

Изобретение относится к черной металлургии, а именно к производству дисперсного порошка ферросилиция - утяжелителя. Способ получения дисперсного порошка ферросилиция - утяжелителя для обогащения минерального сырья включает выплавку в электропечи ферросилиция заданного химического состава с использованием в качестве шихтовых компонентов стальной стружки и/или лома и марочного ферросилиция, выпуск расплава в промковш и подачу расплава в камеру распыления через калиброванное отверстие с диспергированием исходящей струи расплава. Перед выпуском расплава в него вводят серосодержащий материал в виде ферросеры или серосодержащего ферросилиция из расчета получения в расплаве серы в количестве 0,15-0,25 мас.%. Диспергирование исходящей из калиброванного отверстия струи расплава осуществляют с использованием по крайней мере двух противоположно расположенных друг к другу плоскофакельных форсунок, через которые под углом наклона 15-17 градусов по отношению к оси струи расплава подают подогретую до 40-100°С воду при давлении 30-50 МПа. Получают высококачественный с большой долей глобулярных частиц, с высокой насыпной плотностью дисперсионный порошок с количеством частиц размером минус 45 мкм более 80%, который успешно используют при обогащении минерального сырья. 1 табл., 4 ил.

Способ получения дисперсного порошка ферросилиция - утяжелителя для обогащения минерального сырья, включающий выплавку в электропечи ферросилиция заданного химического состава с использованием в качестве шихтовых компонентов стальной стружки и/или лома и марочного ферросилиция, выпуск расплава в промковш и подачу расплава в камеру распыления через калиброванное отверстие с диспергированием исходящей струи расплава, отличающийся тем, что перед выпуском расплава в него вводят серосодержащий материал в виде ферросеры или серосодержащего ферросилиция из расчета получения в расплаве серы в количестве 0,15-0,25 мас.%, а диспергирование исходящей из калиброванного отверстия струи расплава осуществляют с использованием по крайней мере двух противоположно расположенных друг к другу плоскофакельных форсунок, через которые под углом наклона 15-17 градусов по отношению к оси струи расплава подают подогретую до 40-100°С воду при давлении 30-50 МПа.

| Способ получения дисперсного порошка ферросилиция | 1989 |

|

SU1740112A2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНОГО ПОРОШКА ФЕРРОСИЛИЦИЯ | 0 |

|

SU172853A1 |

| Способ грануляции ферросилиция | 1958 |

|

SU116355A1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОСИЛИЦИЯ | 2010 |

|

RU2440434C1 |

| Способ изготовления полых поковок | 1981 |

|

SU963662A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ ПАРАМЕТРОВ ТРАНСПОРТНЫХ СРЕДСТВ | 1992 |

|

RU2107946C1 |

| CN 110039060 A, 23.07.2019. | |||

Авторы

Даты

2021-01-29—Публикация

2020-06-26—Подача