Изобретение относится к химической промышленности, в зстности к способам получения железного сурика из отходов травильного производства.

Образующиеся при травлении углеродистых и малоуглеродистых сталей серной или соляной кислотами жидкие отходы (промывные воды и отработанный травильный раствор), содержащие свободную серную или соляную кислоту и соли, а также твердые отходы (травильный шлам) направляются в шламонакопители или сливаются в канализацию.

Известен способ получения оксида железа высокой чистоты, заключающийся в том, что отбросной солянокислый травильный раствор подают в верхнюю часть промывной башни, е ее нижнюю часть

поступают газообразные продукты сгорания из прокалочной печи, внутри промывной башни горячие газы двигаются противотоком травильному раствору, который концентрируется и содержание железа в нем возрастает до 200 г/мл Концентрированный раствор отбирают из нижней части промывной башни в резервуар-сборник, а оттуда в кристаллизатор.В кристаллизаторе раствор охлаждают до 20 - 30°С, в результате чего в осадок выделяются кристаллы Ре2(304)з и маточный раствор, в котором остается большая часть примесей, возвращается в верхнюю часть промывной башни. Кристаллы Ре(504)з и FeCIs загружают в реактор, где их растворяют в воде получая чистый раствор солей железа. Этот раствор распыляют в верхней части прокаы

лочной печи при температуре 600 - 630°С, из нижней части печи выгружают или РеОз или Fe04.

К недостаткам способа относятся сложность технологического процесса и аппаратурного оформления; накопление примесей в маточном растворе от цикла к циклу, которые не выводятся из процесса и приводят к снижению качества оксида железа; для процесса используются только лишь солянокислые травильные растворы; процесс не предусматривает переработки всех отходов травильного производства, а именно шла- мов и промывных вод.

Наиболее близким к предложенному является способ получения оксида железа, заключающийся в том, что водный раствор соли железа обрабатывают щелочным агентом при нагревании до 70- 100°С. отделяют образующийся осадок фильтрацией, промывают его водой до полного отсутствия сульфатов-ионов и подвергают термообработке.

Целью изобретения является создание безотходной технологии при переработке травильных растворов.

Поставленная цель достигается тем, что солянокислые и сернокислые растворы травления смешивают с промывными водами и шламами травления и нейтрализуют гидроксидом натрия до рН 11 - 12 при перемешивании в течение 30 - 40 мин. получен- ный осадок Ре(ОН)з отфильтровывают, промывают нагретой до 50 - 80°С водой до отрицательной реакции на S04 и СГионы и обжигают при 500 - 600°С в течение 2 - 2,5 ч, промывные воды соединяют с фильтратом, нейтрализуют до рН 6 - 7 и выпаривают, конденсат используют для промывки осадка или приготовления свежих травильных растворов, а соль сушат при 70 - 80°С в течение 2 - 3 и получают товарный продукт, содержащий 70-90% NaaSCM и 10 - 30% NaCI.

Полученный железный сурик содержит 95-98% основного вещества, представляет собой мелкодисперсный порошок красно- коричневого цвета плотностью 5.25 г/см и соответствует ГОСТ 8135-74.

Получение железного сурика происходит в многокомпонентной системе, содержащей соли: Fed}, FeCl2, FeSCM. Fe(S04J3, железную окалину FeO, FeiO,. HCI и HaSCU. При добавлении в раствор NaOH происходит образование суммы гидроокисей Fe(OH)2 и Fe(OH)s и нейтрализация кислот HCI и H2S04 с образованием солей NaCI и №2304.

Образовавшийся в момент осаждения гидроксид железа (III), обладая высокораз

витой поверхностью, адсорбирует на своей поверхности Fe(OH)2,. за счет чего происходит ее быстрое окисление кислородом воздуха с образованием Fe(OH)s, благодаря чему система приходит к двухфазному состоянию Ре(ОН)з. Кроме того, твердые частицы окалины захватываются гелеобразным Ре(ОН)з и остаются на ее поверхности, что ускоряет реакцию взаимодействия FeO и РеаОз с NaOH и кислородом воздуха.

Химизм реакций, одновременно происходящих на поверхности коллоида Fe(OH)3, можно выразить схемой:

Fece}t NaOH --Fe(oH)3 + 3NoCB , Ре( + 6МаОН (04),3Na2504

2FeS04+6NoOH -i-ЈРе( FeCe v2NaQH -Fe(OH)2+2HQCE)

Fe(OHl2 (oH)3;

Fep+- 2Fe(OH)3+H2Q) FeO -г ЗОН -2i-Fe(OH),HzO)

0) (2)

(3) (4)

H.ef WaOK - -Na«i- UtO ; Нг504+НаОН--Маг504 + И20 .

Таким образом, все реакции идут на поверхности гидроксида железа (III), происходит быстрое окисление всех продуктов реакции с получением гидроксида Ре3+и его концентрирование, за счет чего возможно формирование уже непосредственно в ходе реакции соединения с оксидной структурой Ре20з за счет перегруппировки молекул по схеме:

-0 Fe-0-Fe-0-Fe Q + 2H1L0 ,

что дает возможность получить Ре20з или Fes04 высокого качества.

П р и м е р 1. К 100 см3 смеси сернокислых и солянокислых растворов (56 см3 промывных вод, 40 см травильных растворов

им 2 г шлама) добавляют 6 г NaCI до рН 12 и перемешивают в течение 30 мин. Полученный осадок отфильтровывают и промывают до отсутствия сульфат- и хлорид-ионов 150 мл подогретой до 50°С водой. Отмытый осадок прокаливают до 500°С. Полученный фильтрат соединяют с промывными водами (общий объем смеси промывных вод и маточного раствора составляет 215 мл), нейтрализуют до рН 6 необходимым количеством 96%-ной серной кислоты и выпаривают. Полученный конденсат используют для промыв-ки осадка, а соль сушат при 70°С в течение 2 ч.

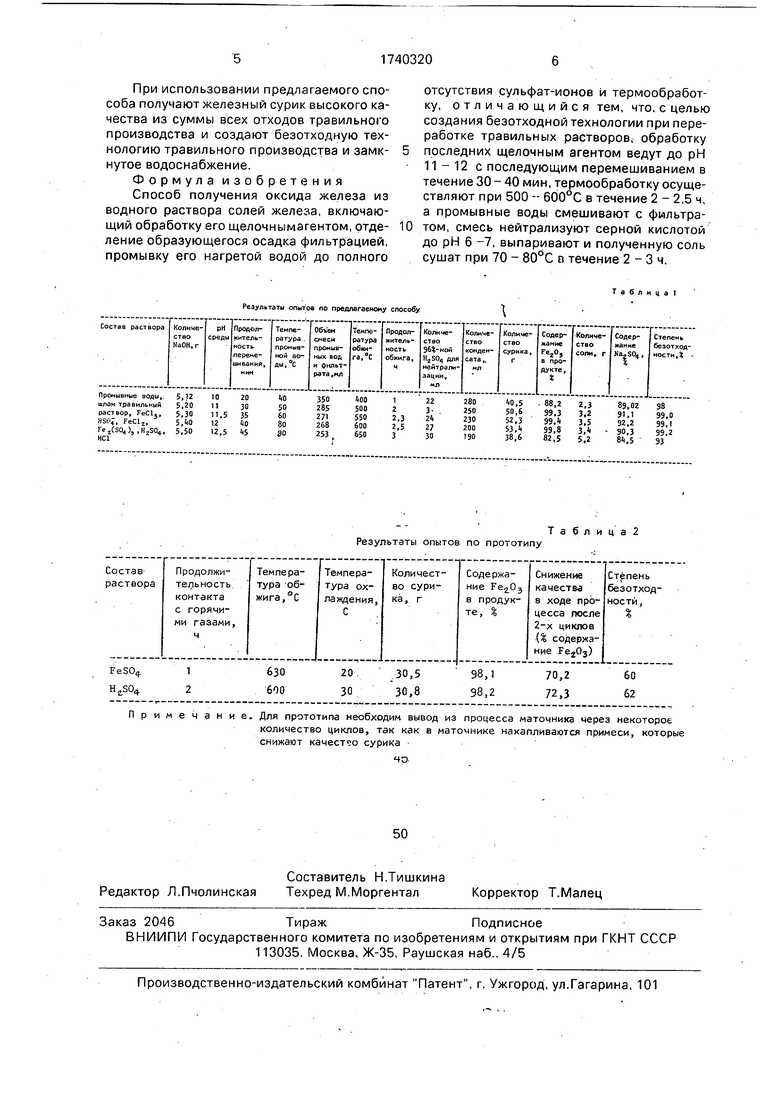

Результаты других опытов приведены в таблице 1.

При использовании предлагаемого способа получают железный сурик высокого качества из суммы всех отходов травильного производства и создают безотходную технологию травильного производства и замкнутое водоснабжение.

Формула изобретения Способ получения оксида железа из водного раствора солей железа, включающий обработку его щелочныматентом, отделение образующегося осадка фильтрацией, промывку его нагретой водой до полного

0

отсутствия сульфат-ионов и термообработку, отличающийся тем, что, с целью создания безотходной технологии при переработке травильных растворов, обработку последних щелочным агентом ведут до рН 11-12 с последующим перемешиванием в течение 30 - 40 мин, термообработку осуществляют при 500 - 600°С в течение 2 - 2,5 ч, а промывные воды смешивают с фильтратом, смесь нейтрализуют серной кислотой до рН 6 -7, выпаривают и полученную соль сушат при 70 - 80°С в течение 2 - 3 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения оксида железа (III) FeO из водных растворов солей | 2020 |

|

RU2735608C1 |

| СПОСОБ УТИЛИЗАЦИИ КИСЛЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ РАСТВОРОВ | 1996 |

|

RU2110488C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО ОКСИДА ЖЕЛЕЗА(III) | 2012 |

|

RU2501737C1 |

| Способ получения гидроксида железа /III/ | 1990 |

|

SU1724585A1 |

| Способ получения ультрамикродисперсного порошка оксида железа | 2023 |

|

RU2826296C1 |

| СПОСОБ ОБРАБОТКИ КИСЛЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ СТОЧНЫХ ВОД | 1991 |

|

RU2019524C1 |

| Способ получения ферритных порошков | 1990 |

|

SU1740319A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ РАСТВОРОВ, СОДЕРЖАЩИХ СОЕДИНЕНИЯ ШЕСТИВАЛЕНТНОГО ХРОМА | 1996 |

|

RU2110486C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОСОДЕРЖАЩЕГО КОАГУЛЯНТА ИЗ ОТХОДОВ ПРОИЗВОДСТВ | 2018 |

|

RU2702572C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЖЕЛЕЗА | 2012 |

|

RU2489358C1 |

Изобретение относится к химической промышленности с получением железного сурика, используемого в лакокрасочной промышленности в качестве пигмента. Целью изобретения является получение железного сурика высокого качества из отходов травильного производства, создание безотходной технологии травления стал-ей, утилизация отработанных травильных растворов и создание замкнутого водоснабжения Поставленная цель достигается тем, что солянокислые или сернокислые травильные растворы смешивают с промывными водами и шламами травления и нейтрализуют гидроксидом натрия до рН 11 - 12 при перемешивании в течение 30 - 40 мин, полученный осадок Ре(ОН)з промывают водой, нагретой до 50 - 80°С до отрицательной реакции на S04 или СГионы и обжигают при 500 - 600°С в течение 2 - 2,5 ч, промывные воды соединяют с фильтратом, нейтрализуют серной кислотой до рН 6 - 7 и выпаривают. Полученную соль сушат при 70 - 30°С в течение 2 - 3 ч. Получают продукт содержащий 70 - 90% NaaSO и 10 - 30% №С.2табл. Чвют.

Результаты опытов по предлагаемому способу

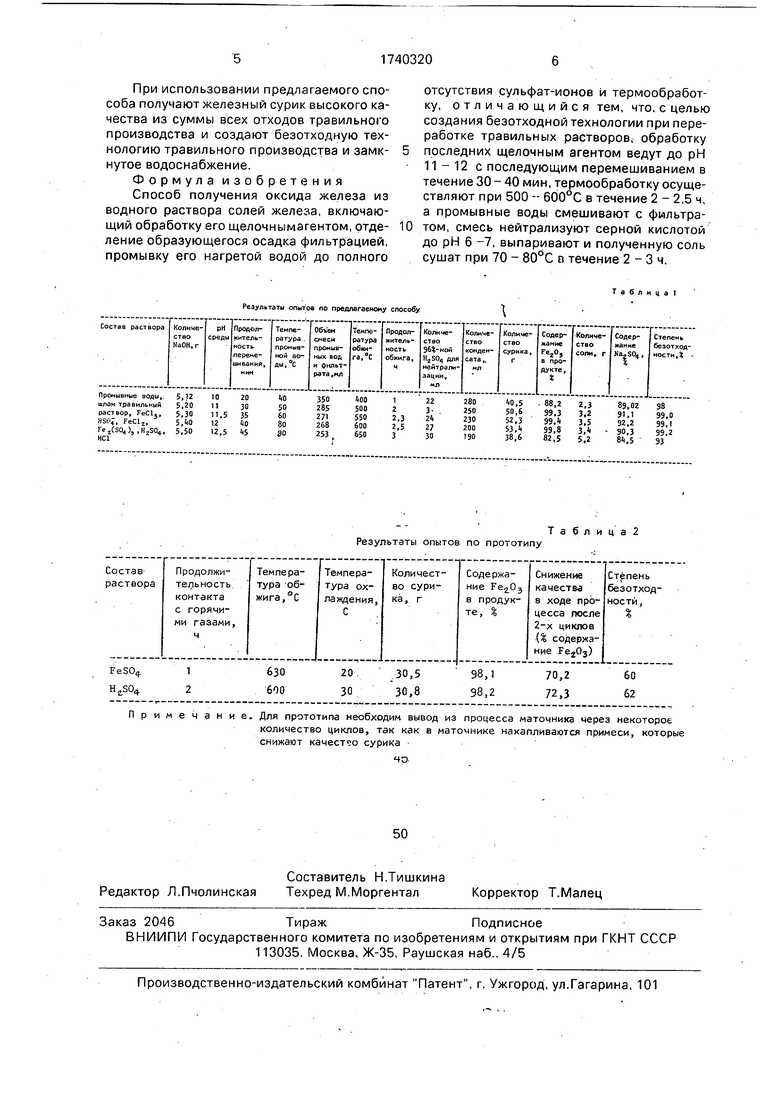

Примечание. Для прототипа необходим вывод из процесса маточника через некоторое

количество циклов, так как в маточнике накапливаются примеси, которые снижают качество сурика

to

Таблица 1

Результаты опытов по прототипу

Таблица2

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-06-15—Публикация

1990-06-04—Подача