Изобретение относится к области гидрометаллургического синтеза высокочистых веществ, в частности оксида железа (III) Fe2O3, и может быть использовано при получении оксида железа (III), используемого в качестве активного катализатора в синтезе многих веществ, в частности в реакциях между угарным газом и оксидами азота.

Известен способ получения оксида железа (III) Fe2O3 [Gmelins Handbuch der Anorganischen Chemie, Wolfram: - Berlin, 54, 1933, s.317.] путем взаимодействия растворов солей железа (III) и щелочей с образованием гидроксида железа (III) Fe(OH)3 в виде мелкодисперсного аморфного осадка.

Известен также способ получения оксида железа (III) Fe2O3 [Mehra М.С., Kant К. Precipitation of tungstate of silver and lead. - Journal of Inorganic & Nuclear Chemistry, vol. 25, 7, 1963, pp. 896-99] путем взаимодействия растворов солей железа (III) с водным раствором аммиака.

Важнейшим недостатком данных двух способов получения гидроксида железа (III) Fe(OH)3 из водных растворов является то, что исходная соль железа (III) гидролизуются, что не позволяет получать чистый гидроксида железа (III) Fe(OH)3 за счет образования примесей основных солей железа.

Известен также способ получения оксида железа (III) из солянокислых отработанных травильных растворов (OTP) прокатного производства путем подачи раствора в печь, терморазложения при продувании печи газом с кислородом, где происходит терморазложение хлоридов железа и образуется оксид железа (III).

Однако полученный таким способом оксид железа (III) обладает повышенным содержанием примесей.

Известен способ получения оксидов железа из металлического железа [Патент 2318730 РФ. МПК C01G 49/02, C01G 49/06, С09С 1/24, B01J 23/745, B01J 35/10, B01J 37/12. Способ получения оксидов железа / Авторы: Конка Э., Рубини К., Петрини Г. Опубл. 10.03.2008.] включающий взаимодействие с водным раствором карбоновой кислоты в среде инертного газа; окисление до карбоксилата железа (III) карбоксилата железа (II); образование оксидов железа из карбоксилатов железа (III) при нагревании на воздухе.

Этот способ получения оксида железа (II) является многостадийным и требует больших затрат времени.

Известен способ получения железного сурика из отходов травильного производства, который заключается в том, что солянокислые или сернокислые травильные растворы смешивают с промывными водами и шламами травления и нейтрализуют гидроксидом натрия до рН 11…12 при перемешивании в течение 30…40 мин, полученный осадок Fe(OH)3 промывают водой, нагретой до 50…80°С до отрицательной реакции на сульфат- или хлорид-ионы и обжигают при 500…600°С в течение 2…2,5 ч. [А.с. 1740320 СССР. МПК5. C01G 49/06. Способ получения оксида железа. Авторы: Бовыкин Б.А., Тишкина Н.С., Костянец Р.В. Заявитель: Днепропетровский химико-технологический институт им. Ф.Э. Дзержинского. Заявка: 4834292, 04.06.1990. Опубл. 15.06.1992.]

По способу, описанному в патенте США, оксид железа (III) получают в несколько стадий. На первой стадии синтезируют карбонат железа (II) путем медленного добавления в течение 2…3 ч раствора сульфата железа (II) к раствору карбоната и бикарбоната аммония при перемешивании. Осадок карбоната железа (II) промывают от растворимых примесей и затем проводят окислительное расщепление на воздухе при 550…650°С. Недостатком указанного способа является многостадийность. [Патент США №3469942, Production of iron oxide for oxidic sintered shaped bodies. Henneberger F., Gebhardt F. Int. Cl. C01g 49/02, C04b 35/26, H01v 9/02. U.S. Cl. 23-200, 30 Sept. 1969.]

Наиболее близким по технической сущности является способ получения оксида железа по патенту РФ №2489358 в соответствии, с которым окисление проводится в слабокислой среде в присутствии нитрита натрия. Продолжительность синтеза 8 часов.

Таким образом, необходимо добиться того, чтобы исходные растворы смешивались друг с другом не только одновременно в равных объемах, но и подготовить исходные растворы так, чтобы исключить гидролиз солей, в исходных растворах.

Задача, решаемая изобретением: разработка технологии получения чистого оксида железа (III) Fe2O3 из водных растворов солей железа (III) и карбоната натрия.

Поставленная задача решается тем, что исходная соли железа (III) и карбоната натрия растворяют в воде, в которой заранее создают соответствующую среду: воду для растворения соли железа (III) подкисляют кислотой до рН = 5 6, а воду для растворения карбоната натрия подщелачивают гидроксидом натрия до рН = 8-9. Приготовленные растворы солей в эквивалентных количествах приливают одновременно и с равной объемной скоростью в дистиллированную воду при интенсивном перемешивании так, чтобы исходные растворы непосредственно не смешивались. В реакционной емкости осадок образуется между сливаемыми растворами соли железа (III) и карбоната натрия в соответствии с уравнением реакции совместного гидролиза:

2Fe3++3СО32-+3H2O=2Fe(OH)3↓+3CO2

Промывку осадка ведут дистиллированной водой до полного отсутствия хлорид- и карбонат -ионов и рН = 7 в промывной воде.

Полученный гидроксида железа (III) Fe(OH)3 просушивают в сушильном шкафу при температуре 200°С в течение 1 часа. Затем прокаливают при температуре 600°С до 30 минут:

2Fe(OH)3=Fe2O3+3H2O

Результат способа: получение однофазного оксида железа (III) Fe2O3 в виде бурого порошка.

Берут дистиллированную воду объемом 250 мл и подщелачивают ее 0,1 М раствором гидроксида натрия до рН = 8-9. В полученном щелочном растворе растворяют рассчитанное в соответствии с уравнением реакции

2Fe3++3СО32-+3H2O=2Fe(OH)3+3CO2

количество карбона натрия (калия), при этом полностью исключается гидролиз соли.

Берут дистиллированную воду объемом 250 мл и подкисляют ее 0,1М раствором кислоты до рН = 5-6 (FeCl3+HCl, Fe(NO3)3+HNO3, Fe2(SO4)3+H2SO4). В полученном кислом растворе растворяют рассчитанное в соответствии с уравнением реакции количество соли железа (III) (FeCl3, Fe(NO3)3, Fe2(SO4)3), исключив, таким образом, ее гидролиз.

Полученные растворы солей, взятых в эквивалентных количествах, одновременно приливают в реакционную емкость с дистиллированной водой объемом 250 мл.

Полученный гидроксида железа (III) Fe(OH)3 просушивают в сушильном шкафу при температуре 200°С. Затем прокаливают при температуре 600°С:

2Fe(OH)3=Fe2O3+3H2O

Результат способа: получение однофазного оксида железа (III) Fe2O3 в виде бурого порошка.

Пример 1.

Осуществляют получение оксида железа (III) Fe2O3. Вначале приготавливают исходные растворы с учетом взаимодействия эквивалентных количеств хлорида железа (III) марки ЧДА и карбоната натрия марки ЧДА. Для этого берут два объема дистиллированной воды по 300 мл. Первый объем воды для растворения хлорид железа (III) подкисляют соляной кислотой до рН = 5-6 и растворяют рассчитанное количество соли железа (III) (FeCl3). Второй объем воды подщелачивают гидроксидом натрия до рН = 8-9 и растворяют рассчитанное количество карбоната натрия. Полученные растворы заливают в делительные воронки емкостью по 500 мл. В реактор емкостью 1000 мл заливают 300 мл дистиллированной воды для получения высокодисперсного гидроксида железа (III). При включенной мешалке исходные растворы с одинаковой скоростью поступают в емкость 7 с водой. В нижней части реактора между сливающимися растворами образуется высокодисперсный осадок гидроксида железа (III) бурого цвета. Мешалку выключают через 5 минут после израсходования исходных растворов. Полученный бурый осадок гидроксида железа (III) через 30 минут отделяют декантацией с использованием бумажного фильтра "синяя лента". Осадок на фильтре тщательно промывают дистиллированной водой. Промытый осадок сушат при 200-250°С в сушильном шкафу. Полученный порошок гидроксида железа (III) представлял порошок бурого цвета. Его прокаливают при температуре 600°С в течение 20 минут:

2Fe(OH)3=Fe2O3+3H2O

Результат способа: получение однофазного оксида железа (III) Fe2O3 в виде бурого порошка.

Выход целевого продукта составил 99,7%.

Пример 2.

Способ получения оксида железа (III) Fe2O3 осуществляют аналогично примеру 1. Отличием от первого примера является то, что исходные растворы готовят в двух объемах дистиллированной воды по 500 мл и используют сульфат железа железа (III) Fe2(SO4)3. Первый объем предварительно подкисляют серной кислотой (H2SO4) до рН = 5-6 и растворяют рассчитанное количество соли железа (III) Fe2(SO4)3, а второй объем воды подщелачивают гидроксидом натрия до рН = 8-9 и растворяют рассчитанное количество соли карбоната натрия. Полученные растворы заливают в делительные воронки емкостью по 600 мл. В сосуд 7 емкостью 1500 мл заливают 300 мл воды с рН = 5-6 для получения высокодисперсного гидроксида железа.

Полученный бурый осадок гидроксида железа (III) через 30 минут отделяют декантацией с использованием бумажного фильтра "синяя лента". Осадок на фильтре тщательно промывают дистиллированной водой. Промытый осадок сушат при 200-250°С в сушильном шкафу. Полученный порошок гидроксида железа (III) представлял порошок бурого цвета. Его прокаливают при температуре 600°С в течение 20 минут:

2Fe(OH)3=Fe2O3+3H2O

Выход целевого продукта составил 99,5%.

Пример 3.

Способ получение Способ получения оксида железа (III) Fe2O3 ведут аналогично примеру 1. Отличием от первого примера является то, что исходные растворы готовят в двух объемах дистиллированной воды по 600 мл. и используют нитрат железа (III) Fe(NO3)3. Первый объем предварительно подкисляют азотной кислотой HNO3 до рН = 5-6 и растворяют рассчитанное количество соли железа (III) Fe(NO3)3, а второй объем подщелачивают гидроксидом натрия до рН = 8-9 и растворяют карбонат натрия. Полученные растворы заливают в делительные воронки емкостью по 800 мл. Полученный бурый осадок гидроксида железа (III) через 30 минут отделяют декантацией с использованием бумажного фильтра "синяя лента". Осадок на фильтре тщательно промывают дистиллированной водой. Промытый осадок сушат при 200-250°С в сушильном шкафу. Полученный порошок гидроксида железа (III) представлял порошок бурого цвета. Его прокаливают при температуре 600°С в течение 20 минут:

2Fe(OH)3=Fe2O3+3H2O

Выход целевого продукта составил 99,8%.

Как следует из вышеприведенных примеров, заявляемый способ синтеза позволяет получить оксида железа (III) Fe2O3 без примесей. Выход целевого продукта составляет 99,5-99,8%.

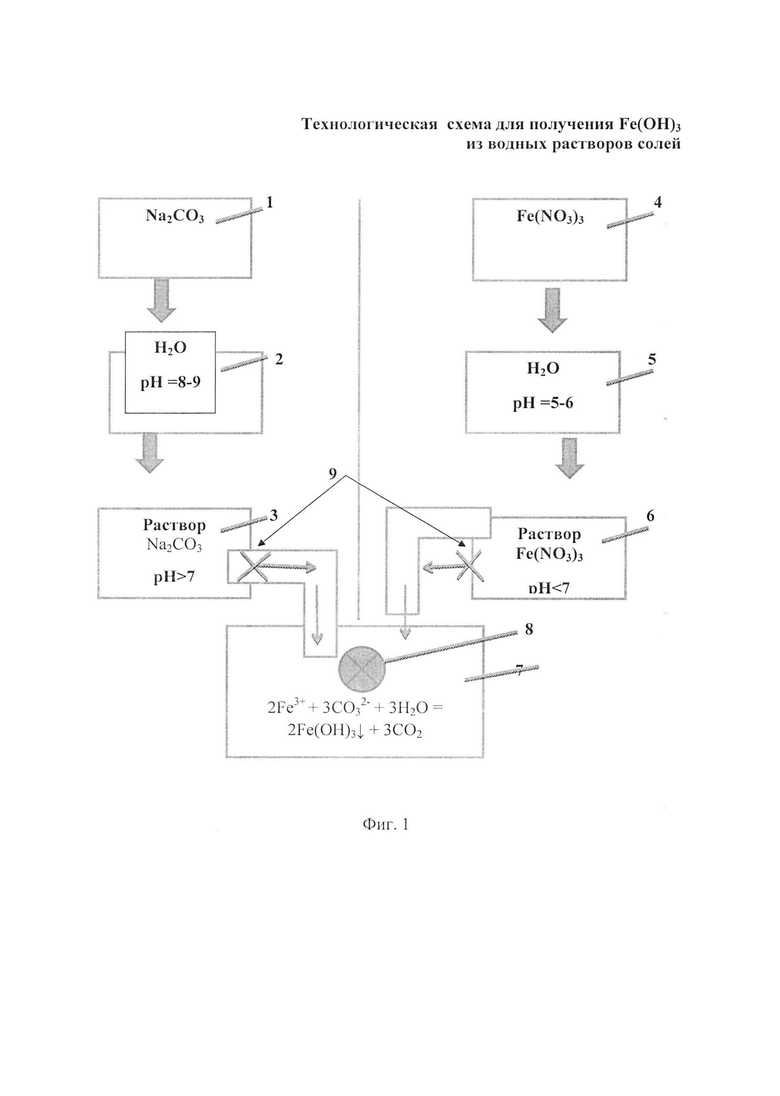

На фиг. 1 приведена схема установки для получения оксида железа (III) Fe2O3 из водных растворов солей. 1,4 - исходные соли; 2 - вода с рН>8-9; 3 - полученный раствор N2CO3; 5 - подкисленная азотной кислотой вода (рН<7); 6 - полученный раствор Fe(NO3)3; 7 - реактор с дистиллированной водой; 8 - смеситель; 9 - краны.

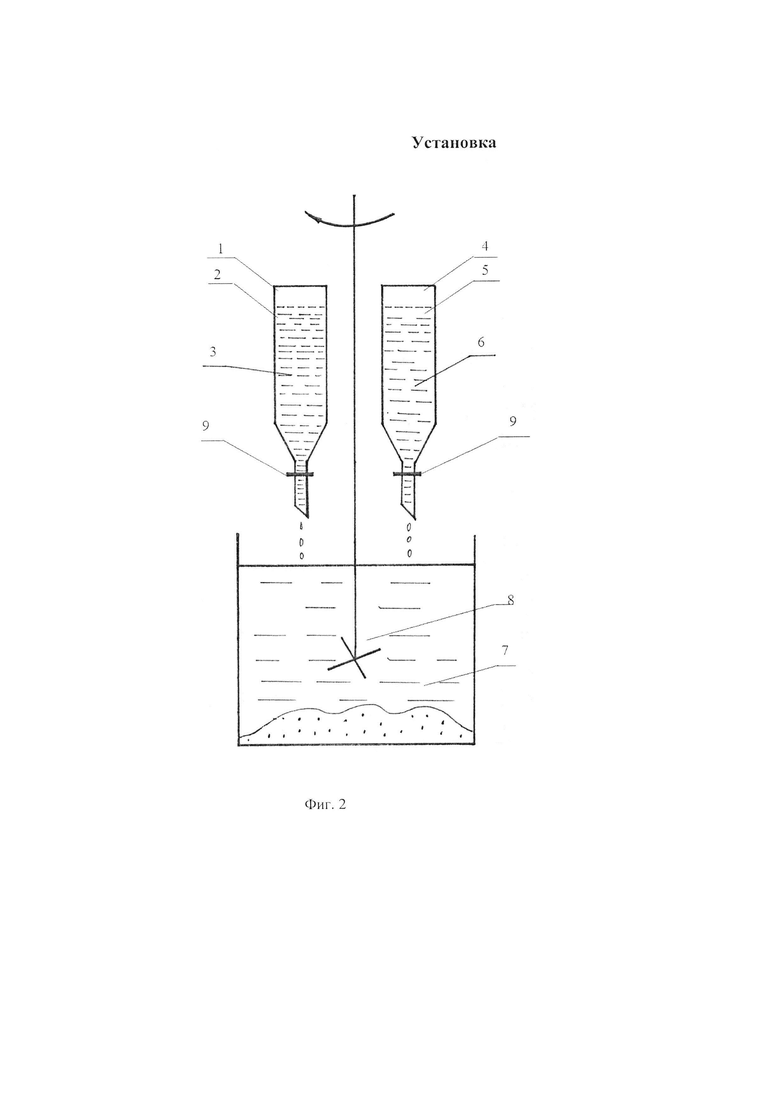

На фиг. 2 приведена установка, включающая реактор - 7, в который заливают дистиллированную воду, механическую мешалку - 8, установленную по оси реактора, и две идентичные делительные воронки 3, 6 с запорными кранами - 9. Делительная воронка - 3 заполнена исходным раствором соли железа (III), а воронка 6 - исходным раствором карбоната. Делительные воронки 3, 6 закреплены над реактором 7 в диаметрально противоположных точках. Осадок гидроксида железа (III) концентрируется посередине в нижней части реактора 7.

Технический результат: предлагаемый способ синтеза оксида железа (III) Fe2O3 из водных растворов солей железа (III) FeCl3, Fe(NO3)3, Fe2(SO4)3 и кальцинированной соды Na2CO3 исключает гидролиз исходных растворов солей, тем самым, устраняя фактор образование примесей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОУПОРЯДОЧЕННОГО ОКСИДА ЖЕЛЕЗА (III) (γ-FeO) В ВЫСОКОДИСПЕРСНОМ СОСТОЯНИИ ИЗ ВОДНОГО РАСТВОРА ПРИ КОМНАТНОЙ ТЕМПЕРАТУРЕ | 2009 |

|

RU2437837C2 |

| Способ сорбционной очистки водных сред от растворенного урана | 2017 |

|

RU2669853C1 |

| Способ получения микросфер оксида железа FeO | 2021 |

|

RU2762433C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУБМИКРОННЫХ ПОРОШКОВ ФЕРРИТА КОБАЛЬТА (II) | 2017 |

|

RU2649443C1 |

| СПОСОБ ОЧИСТКИ ОТ ЖЕЛЕЗА КИСЛЫХ РАСТВОРОВ СОЛЕЙ, СОДЕРЖАЩИХ НИТРАТ АЛЮМИНИЯ | 2011 |

|

RU2480413C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОГО КОМПОЗИТА НА ОСНОВЕ МАГНИТНОГО ОКСИДА ЖЕЛЕЗА И СЛОИСТОГО ДВОЙНОГО ГИДРОКСИДА | 2017 |

|

RU2678024C1 |

| Способ получения и состав амфифильного предшественника катализатора на основе алкилбензолсульфонатов металлов для интенсификации процесса акватермолиза высоковязкой нефти | 2024 |

|

RU2834846C1 |

| Способ получения маггемита | 2020 |

|

RU2732298C1 |

| Способ получения супермагнитных наночастиц феррита никеля | 2022 |

|

RU2801852C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ НИКЕЛЬ-КОБАЛЬТОВОГО СЫРЬЯ | 2009 |

|

RU2393251C1 |

Изобретение относится к способу получения оксида железа (III) Fe2O3, и может быть использовано в качестве катализатора в реакциях нейтрализации выхлопных газов автомобилей. Исходные соли железа (III) и карбоната натрия растворяют в воде, в которой заранее создают соответствующую среду: воду для растворения соли железа (III) подкисляют кислотой до рН 5-6, а воду для растворения карбоната натрия подщелачивают гидроксидом натрия до рН 8-9. Приготовленные растворы солей в эквивалентных количествах приливают одновременно и с равной объемной скоростью в дистиллированную воду при интенсивном перемешивании так, чтобы исходные растворы непосредственно не смешивались. Полученный осадок прокаливают при температуре 600°С. Обеспечивается исключение гидролиза исходных растворов солей, тем самым устраняется фактор образования примесей. 2 з.п. ф-лы, 2 ил., 3 пр.

1. Способ получения оксида железа (III) Fe2O3,, включающий взаимодействия исходных растворов солей железа (III) FeCl3, Fe(NO3)3, Fe2(SO4)3 и кальцинированной соды Na2CO3, взятых в эквивалентных количествах и в равных объемах при заданном значении рН реакционной среды, декантацию осадка и его промывку, отличающийся тем, что в качестве реакционной среды используют дистиллированную воду, подкисленную кислотой до рН 5-6 для растворения солей железа (III) FeCl3, Fe(NO3)3, Fe2(SO4)3, и дистиллированную воду, подщелоченную 0,1 М гидроксидом натрия до рН 8-9 для растворения карбоната натрия Na2CO3, полученный осадок прокаливают при температуре 600 °С.

2. Способ по п. 1, отличающийся тем, что приготовленные растворы солей приливают одновременно в дистиллированную воду с равной объемной скоростью, исключающей гидролиз солей в исходных растворах.

3. Способ по п. 1, отличающийся тем, что используют различные соли железа (III), а промытый осадок сушат при 200-250°С.

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЖЕЛЕЗА | 2012 |

|

RU2489358C1 |

| ЖЕЛЕЗООКСИДНЫЙ ПИГМЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2543189C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОСОДЕРЖАЩЕГО ПИГМЕНТА | 2008 |

|

RU2400505C2 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

Авторы

Даты

2020-11-05—Публикация

2020-02-06—Подача