СП

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БОРИРОВАННЫХ ПОРОШКОВЫХ ИЗДЕЛИЙ | 1999 |

|

RU2158658C2 |

| Способ борирования стальных деталей | 2017 |

|

RU2677548C1 |

| Способ упрочнения лезвийной поверхности детали | 2016 |

|

RU2640515C1 |

| Способ бороалитирования стальной поверхности | 2018 |

|

RU2691431C1 |

| Способ скоростного борирования стальной детали | 2016 |

|

RU2622502C1 |

| СОСТАВ ГЕТЕРОГЕННОЙ ПОРОШКОВОЙ СМЕСИ ДЛЯ БОРИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2022 |

|

RU2782461C1 |

| Способ борирования стальных деталей под давлением и контейнер с плавким затвором для его осуществления | 2019 |

|

RU2714267C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2221078C2 |

| Способ электролизного борирования стальных изделий | 1990 |

|

SU1763518A1 |

| Способ упрочнения изделий | 1980 |

|

SU920078A1 |

Использование: при индукционной термической обработке борированных изделий. Сущность изобретения: борированные образцы из стали 45 и 40Х греют токами высокой частоты со скоростью 70-90 град/с до температуры, определяемой из соотношения гн° тэ° - А(2...4) VH, где тн - температура нагрева, °С, т.э - температура эвтектической реакции, °С, VH - скорость нагрева, град/с, А - размерный коэффициент, град , с1/2. Охлаждение при закалке проводят со скоростью 800-1000 град/с до температуры мартенситного превращения с последующим самоотпуском. Применение способа позволяет увеличить срок службы упрочняемых изделий, предотвратить технологический брак, получить диффузионную зону обрабатываемых поверхностей с комплексом повышенных физико-механических характеристик 2 табл.

Изобретение относится к области металлургии, в частности к химико-термической обработке, а также к способам индукционной термической обработки сталей, и может быть использовано для упрочнения изделий, работающих в условиях износа при динамических нагрузках.

Известен отжиг борированных изделий, осуществляемый при температуре образования борсодержащей эвтектики в пределах 1050-1200°С. Он предполагает образование эвтектического слоя большей толщины по сравнению с толщиной борид- ного слоя и с большей равномерностью свойств. Однако при этом происходит снижение исходной микротвердости упрочненной зоны. Кроме того, под действием локально неравномерных знакопеременных нагрузок эвтектика, полученная переплавлением боридного слоя, часто выкрашивается, наблюдаются сколы.

Известны способы получения эвтектических покрытий, в частности борсодержа- щих, с помощью нагрева токами высокой частоты . При формировании борсодержащих эвтектических покрытий на стальных изделиях с предварительно электролитически осаж- денным слоем образуется эвтектика толщиной до 1 мм с твердыми включениями, износостойкостью в 1,8 раза больше, чем для борироваиной стали 45. Процесс ведут при температуре нагрева до 1250-1280°с со скоростью нагрева 250-600°С/с. Эти слои характеризуются неравномерностью, пористостью, что требует введения дополнительной операции мехобработки. Нагрев ТВЧ вертикальных поверхностей ограничен вследствие потери деталью формы.

VJ

О

4 i 00

Обоснована необходимость снижения частоты и мощности индукционного тока в двухступенчатой схеме закалки с целью предотвращения хрупкого разрушения деталей, работающих при динамических нагрузках.

Наиболее близкой к предлагаемой является закалка ТВЧ борированных изделий, включающая предварительное электролизное борирование в течение 1,5-2 ч при температуре борирования 950°С и токе электролиза 0,25 А/см2 с последующей нормализацией при 820-840°С в течение 2 ч и финишную операцию закалки ТВЧ с отпуском. При этом образуются боридные слои толщиной до 180 мкм и закаленный на мартенсит подслой. При эксплуатации упрочненных изделий в начальный период (4 ч работы) износ в 6 раз ниже серийных небо-- рированных закаленных объемно. Срок службы в 1,3 раза выше серийных. Однако после обработки ТВЧ боридного слоя толщиной более 150 мкм наблюдается склонность его к самоликвидации в локальных областях существования критических остаточных напряжений и при серийном выпуске изделий, обработанных по такой технологии, появляется большое количество брака.

Целью изобретения является увеличение толщины слоя и его износостойкости, снижение обезборивания слоя, предотвращение сколов и трещин за счетобеспечения плавного перехода свойств борированного слоя к сердцевине изделия, что позволит увеличить долговечность борированных стальных изделий.

Поставленная цель достигается тем, что нагрев осуществляют ТВЧ со скоростью 70- 90°С/с до температуры начала контактного подплавления, определяемой по формуле

tH -ta -A(2-4) VH,

а охлаждение осуществляют равномерно по всей поверхности со скоростью 800- 1000°С/с до температур мартенситного превращения с последующим самоотпуском с помощью тепла внутренних слоев изделия.

По данному способу процесс электролизного борирования ведут по режимам, обеспечивающим толщину слоя не более 150 мкм. При этом в слое должны отсутствовать поры и трещины. В отличие от прототипа нагрев борированных изделий ТВЧ до температур контактного плавления предупреждает вероятность сколов, ускоряет диффузию атомов бора, увеличивая таким образом толщину диффузионной зоны и перенасыщенность бором фазы FeaB, формирует плавность перехода значений

микротвердости к сердцевине изделия. При нагреве ТВЧ со скоростью 70-90°С/с происходит снижение температуры контактного плавления на границе фаз FeaB, Рез(В, С),

-Fe по сравнению с температурами плавления для данных фаз на равновесной диаграмме состояния системы Fe-B-C и создаются условия для образования контактной переплавленной зоны при сохранении

0 на поверхности зоны боридов с повышенными значениями микротвердости. При этом фаза FeB не выявлена, а следовательно, отсутствуют растягивающие остаточные напряжения на границе фаз. Данная много5 слойная система обладает высокими физико-механическими свойствами. Кроме того, проведение ступенчатого охлаждения позволяет предотвратить сколы.

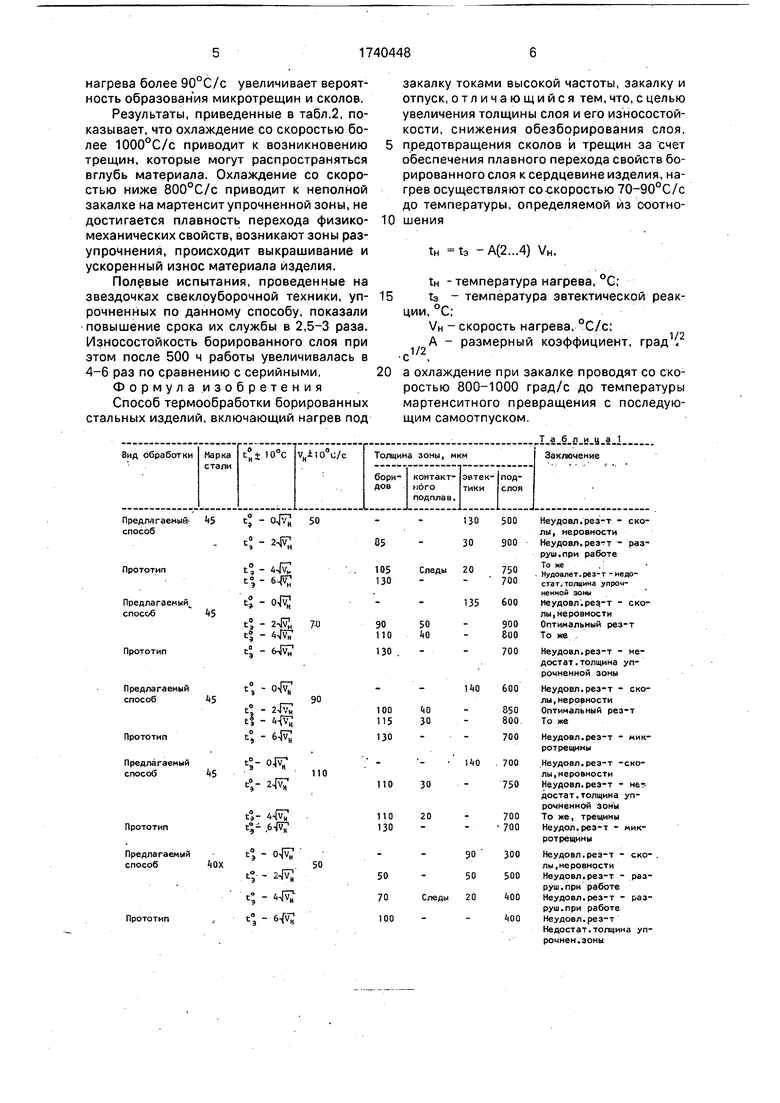

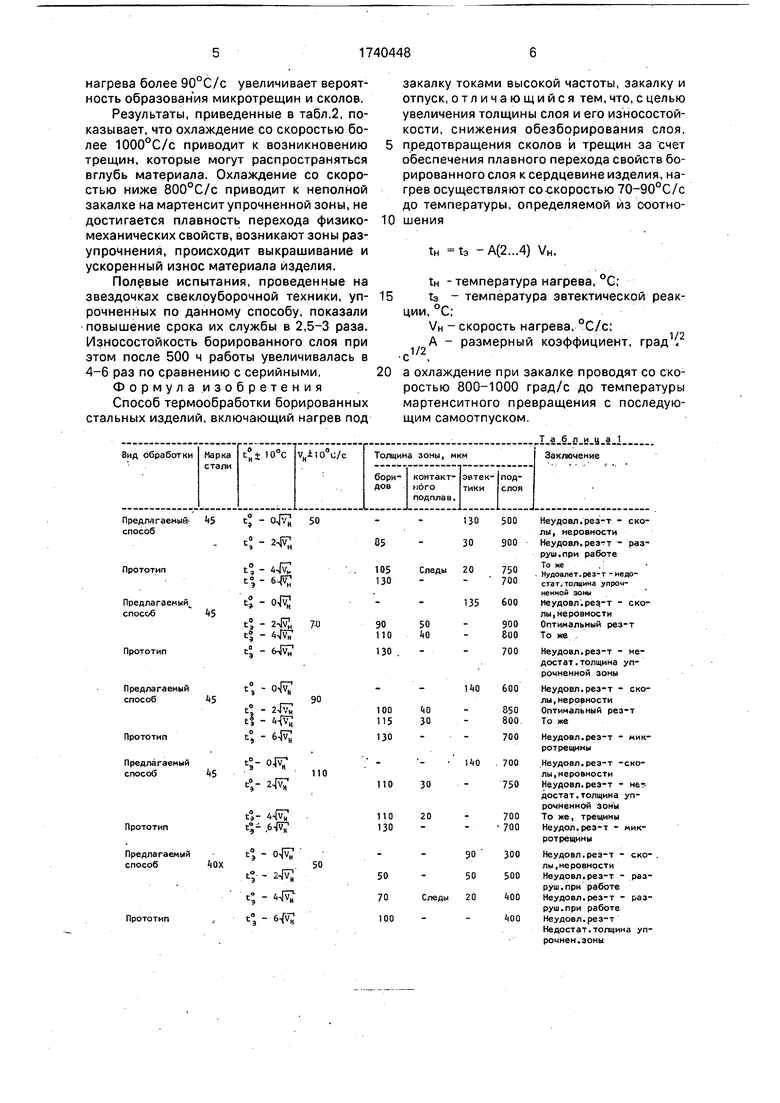

Пример. Борированные образцы из

0 стали марок 45 и 40Х с толщиной слоя 130 и 105 мм соответственно подвергались термообработке на установке с генератором ВЧГ- 60/0,066. Изменение скорости нагрева проводили от 50 до 110°С/с через 20°С/с,

5 изменение температуры нагрева варьировали в пределах 1050-1150°С. Охлаждение проводили при скоростях 150-200, 800- 1000, 1500-1800°С/с. Температуру контролировали шлейфовым осциллографом и

0 оптическим пирометром Проминь, металлографический анализ проводили с помощью микроскопа NEOPHOT. Микротвердость измеряли на приборе ПМТ- 3, износ определяли на стенде и при поле5 вых испытаниях по изменению размера рабочей части изделия. Результаты приведены в табл.1, 2.

В табл.1 приведены значения толщины структурных составляющих борированного

0 слоя после охлаждения со скоростью 150- 200°С/с.

Как видно из результатов, приведенных в табл.1 и 2, нагрев ТВЧ до температур эвтектических реакций (для стали 45 1100°С,

5 для стали 40Х 1120°С) приводит к образованию зоны со структурой равновесной эвтектики, Нагрев до температур ниже эвтектических на 50-60°С не вызывает структурных изменений, не происходит пе0 рераспределения бора в борированном слое, сохраняется скачкообразность изменения микротвердости и остаточных напряжений, а значит сохраняется вероятность сколов.

5 При скоростях нагрева менее 70°С/с в зависимости от температуры нагрева образуется либо эвтектика, либо сохраняется бо- ридный слой, что не обеспечивает повышенных прочностных характеристик диффузионного слоя. Повышение скорости

нагрева более 90°С/с увеличивает вероятность образования микротрещин и сколов.

Результаты, приведенные в табл,2, показывает, что охлаждение со скоростью более 1000°С/с приводит к возникновению трещин, которые могут распространяться вглубь материала. Охлаждение со скоростью ниже 800°С/с приводит к неполной закалке на мартенсит упрочненной зоны, не достигается плавность перехода физико- механических свойств, возникают зоны разупрочнения, происходит выкрашивание и ускоренный износ материала изделия.

Полевые испытания, проведенные на звездочках свеклоуборочной техники, упрочненных по данному способу, показали повышение срока их службы в 2,5-3 раза. Износостойкость борированного слоя при этом после 500 ч работы увеличивалась в 4-6 раз по сравнению с серийными,

Формула изобретения

Способ термообработки борированных стальных изделий, включающий нагрев под

мый Ц$

t% - WЈ

f, - бд;

tS-o

t°, - 2& t| - 4jv

t° -

7U

ый 45

ый kS

мый

km

t° -

t° - 2

tl - 4v

t° - 6

t°-o4v;

-

Ј$

te, - ojЈ

t t: - 44Я

90

110

50

Прототип

t- - 6K

0

закалку токами высокой частоты, закалку и отпуск, отличающийся тем, что, с целью увеличения толщины слоя и его износостойкости, снижения обезборирования слоя, предотвращения сколов и трещин за счет обеспечения плавного перехода свойств борированного слоя к сердцевине изделия, нагрев осуществляют со скоростью 70-90°С/с до температуры, определяемой из соотношения

tH ta -A(2...4) VH,

tn - температура нагрева, °С;

t3 - температура эвтектической реакции,

°С;

,1/2

VH - скорость нагрева, °С/с;

А - размерный коэффициент, град

1/2

а охлаждение при закалке проводят со скоростью 800-1000 град/с до температуры мартенситного превращения с последующим самоотпуском

руш.при работе To же

Нудоалет,рез-т -недо- стаTO толщина упрочненной зоны

неудовл.рез-т - сколы, не ровности Оптимальный рез-т То же

Неудовл.рез-т - не- достат.толщина упрочненной зоны

Неудовл.рез-т - сколы, неровности Оптимальный рез-т То же

Неудовл.реэ-т - микротрещины

Неудовл.реэ-т -сколы, неровности Неудовл.реэ-т - не- достат.толщина упрочненной зоны То же, трещины Неудол.реэ-т - микротрещины

Неудовл.рез-т - сколы .неровности Неудовл.рез-т - раз- руш.при работе Неудовл.рез-т - раз- руш.при работе Неудовл.рез-т Недостат.толщина упрочнен, зоны

Продолжение табл.1

| Диффузионные покрытия на металлах | |||

| Киев: Наукова думка, 1965, с.63-75. |

Авторы

Даты

1992-06-15—Публикация

1990-06-28—Подача