Изобретение относится к металлургии, а именно к способам нанесения боридных покрытий на стальные детали при химико-термической обработке в условиях индукционного нагрева, и может найти применение в машиностроении для повышения долговечности деталей машин, работающих в условиях интенсивного абразивного изнашивания, коррозии, ударных нагрузок.

Из известного уровня развития техники для повышения долговечности, износостойкости и коррозионной стойкости деталей машин широко используются различные методы упрочнения, в том числе путем насыщения их изнашивающегося поверхностного слоя бором различными способами химико-термической обработки (ХТО) [см. Ворошнин Л.Г., Ляхович Л.С. Борирование стали. - М.: Металлургия, 1978, - 240 с.].

Так известен способ борирования стальных деталей (аналог 1), включающий их нагрев до температуры насыщения, выдержку в насыщающей среде и дополнительную выдержку в этой же насыщающей среде при температуре на 40…70°С ниже температуры начала превращения перлита в аустенит, указанная насыщающая среда также выполняет и защитную функцию, а само борирование, проводят в герметичном контейнере с плавким затвором, причем дополнительную выдержку проводят либо после подстуживания от температуры насыщения, либо после повторного нагрева [А.С. №1171561 (SU)].

Для реализации борирования по аналогу проводят следующие операции: готовят насыщающую среду (борирующую смесь); помещают деталь и насыщающую смесь в герметичный контейнер с плавким затвором (организуют технологическую сборку), и нагревают ее в печи до температуры борирования 850…1050°С; выдерживают сборку при этой температуре в течение достаточного времени (н.м. 5 ч) для получения боридного слоя необходимой толщины; дополнительно выдерживают сборку подстуживая ее до 660…710°С или повторно нагревая ее до этой температуры в течение 1,5…2,5 ч.

Использование в аналоге герметичного контейнера с плавким затвором устраняет окисление получающихся на деталях покрытий кислородом воздуха, а дополнительная термообработка - устраняет трещины. Однако, его недостатком является большая длительность процесса (6,5…7,5 ч), низкая износостойкость упрочненной детали, за счет того, что используемые режимы термообработки не обеспечивают высокой твердости основы, так как происходит ее отпуск на перлит, в то время как получаемое боридное покрытие характеризуется высокой твердостью, а также высокая трудоемкость, за счет использования оборудования для объемной термообработки (печь).

Также известен способ поверхностного упрочнения стальных деталей (аналог 2), где изделие с пастообразной борирующей обмазкой помещают в изолированную камеру, а термическую обработку проводят путем подачи в нее детонирующей газовой смеси под давлением, обеспечивающим нагрев пасты и поверхности изделия до температуры плавления, а также создание избыточного давления [Пат. №2001967 (RU)].

Для реализации борирования по этому аналогу также осуществляют ряд операций: приготовление пастообразной борирующей обмазки; нанесение ее на детали и сушку; установку деталей в камеру, герметизация; заполнение камеры горючим газом и воздухом (кислородом) в необходимых стехиометрических (взрывоопасных) соотношениях; детонирование смеси, осуществление термической обработки; остывание камеры, сброс давления, извлечение детали.

Недостатком приведенного аналога, прежде всего, является его длительность, многостадийность, периодичность и то, что для его осуществления необходимо специальное аппаратурное оформление: сосуды высокого давления, газовое оборудование, дозирующие устройства, электрическая газодетонирующая система.

Главный недостаток аналогов - длительность процесса, может быть устранен применением наиболее близкого по технической сущности к заявляемому способу (прототипа), способа скоростного борирования стальной детали, включающего ее индукционный нагрев с выдержкой в борирующей среде и использовании в качестве защитной среды инертного газа - аргона [Пат. №2622502 (RU)].

Для реализации борирования по прототипу предварительно подготавливают борирующую смесь следующего состава, мас. %: карбид бора - 80…85; силицид кальция - 3…5; бура - 5…7; криолит - остальное, затем смесь наносят на поверхность упрочняемой детали, после чего осуществляют нагрев и насыщение поверхности бором при ее нагреве токами высокой частоты (ТВЧ), до температуры 1200…1300°С в течение 90…120 с, применяя аргон при избыточном давлении 100…200 Па в качестве защитной среды.

Использование в прототипе ТВЧ-нагрева устраняет основной недостаток аналогов - длительность процесса борирования, переводя насыщение из диффузионной области в область поверхностной химической реакции, что позволяет сократить длительность с 6,5…7,5 ч до 2 мин. Однако недостатками прототипа являются: низкая износостойкость упрочненной детали, из-за пористости боридного покрытия и наличия в нем трещин, а также применение специального газового оборудования для поддержания рабочего давления аргона.

Таким образом, общими недостатками известных аналогов и прототипа являются: низкая износостойкость боридных покрытий, из-за наличия в них дефектов, и сложность аппаратурного оформления, из-за использование специального газового оборудования, и защитных газов (сред) при их реализации.

Целью настоящего изобретения является устранение указанных недостатков.

Технический результат реализации предлагаемого способа борирования стальных деталей под давлением заключается в повышении износостойкости, и упрощении аппаратурного оформления, без увеличения длительности процесса.

Настоящий результат достигается тем, что в предлагаемом способе борирования стальных деталей под давлением, включающем подготовку технологической оснастки (контейнера), индукционный нагрев и выдержку контейнера с деталью и борирующей шихтой, причем нагрев и выдержка осуществляется в контейнере под давлением 600…1200 МПа за счет газов, выделяющихся из нагреваемой шихты, а давление регулируется плавким затвором, изготовленным конструктивно в виде канала, заполненного смесью (в количестве на 20…30% больше объема реакционной зоны контейнера), которая плавится при температуре 800…1150°С и соединяет внутренний объем контейнера с воздушной атмосферой, а далее в процессе остывания затвердевает, обеспечивая запирание контейнера и создание требуемого избыточного давления.

Технический результат изобретения достигается за счет следующего:

- давление в контейнере создается за счет газов, выделяющихся в процессе борирования; - величина давления в контейнере регулируется температурой плавления (затвердевания) смеси расположенной в плавком затворе; - в процессе затвердевания, образующаяся при борировании легкоплавкая боридная эвтектика «залечивает» поры и трещины в упрочняющем слое, под давлением; - отсутствие пор и трещин повышает износостойкость борированной детали; - упрощается аппаратурное оформление при борирование, отпадает необходимость в газовом оборудовании.

Предлагаемый способ борирования под давлением реализуется в специальном контейнере (технологической оснастке), следующим образом и иллюстрируется следующими примерами:

Пример 1. Изготовление контейнера с плавким затвором.

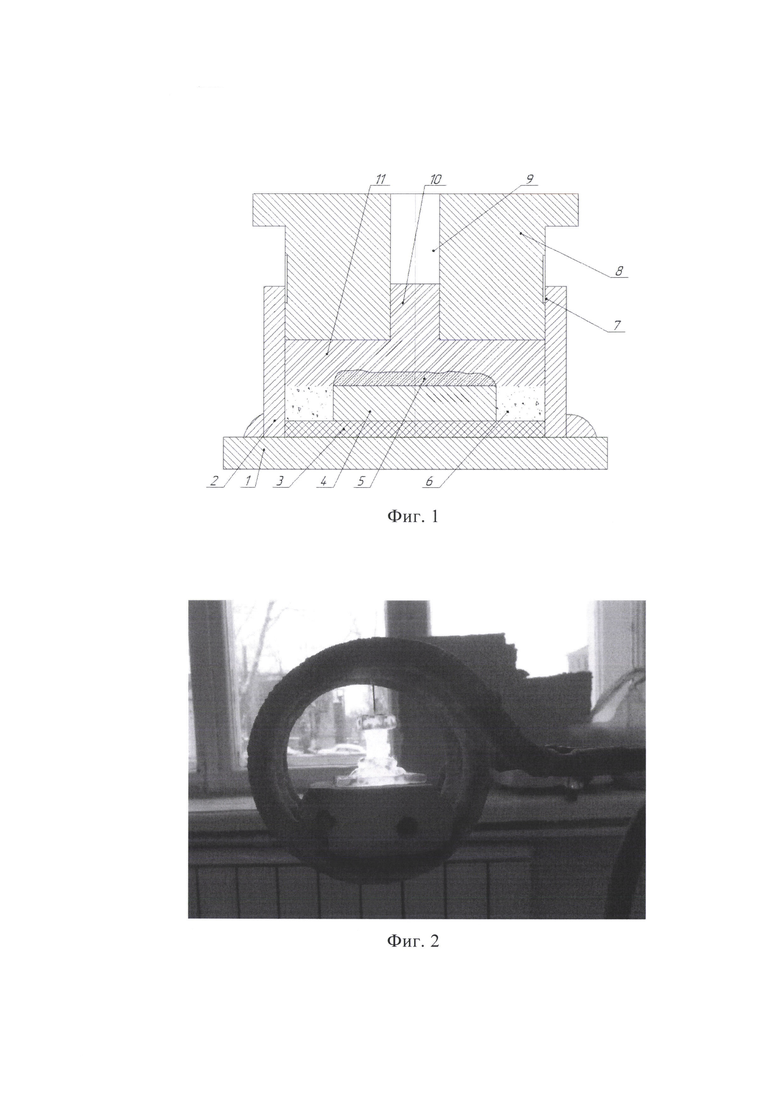

Контейнер (фиг.1) состоит из днища 1, к которому приваривается полый цилиндр 2, диаметром 20 мм и высотой 25 мм, которые в совокупности образуют контейнер. В нижнюю часть контейнера (на дно) укладывается асбест (толщиной, н.м. 2 мм), на него устанавливается заготовка 4, размером 10×10×6 мм, подлежащая борированию, затем на нее через трафарет наносится борирующий состав 5, слоем высотой 3 мм. Свободное пространство по периметру заготовки заполняется песком 6 до уровня борируемой поверхности. По резьбе 7 цилиндра в контейнер вворачивается пробка 8 с отверстием-каналом 9, который образует плавкий затвор, который заполняется плавкой смесью 10, объем которой на 20…30% превышает объем реакционной зоны 11.

Собранное устройство помещается в петлевой медный индуктор, подключенный к инвертору ЭЛСИТ-100-40/70, где осуществляется борирование. В процессе нагрева высокочастотным электромагнитным полем контейнера, с расположенной в нем упрочняемой деталью, происходит борирование под давлением газов, выделяющихся из борирующей шихты. Температурой плавления и затвердевания компонентов, расположенных в отверстие-канале плавкого затвора регулируется давление в реакционной зоне контейнера.

Пример 2. Подготовка контейнера с плавким затвором для борирования стальных деталей под давлением до 800 МПа.

Из проката стали 45, толщиной 6 мм (ГОСТ 8787-68) вырезались образцы длинной 10 мм, шириной 8 мм, в количестве 20 шт. Для борирования образца готовилась шихта состоящая, масс. %: карбид бора - 85; флюс П-0,66 - 15, которая через трафарет наносилась на борируемый образец слоем, толщиной 3 мм.

Затем производилась изготовление и сборка контейнера, как указано в примере 1. На дно контейнера укладывался асбестовый лист, на котором располагали подготовленный под борирование образец, а по его периметру насыпался кварцевый песок до уровня поверхности упрочнения.

После этого организовывался плавкий затвор, для чего в цилиндр контейнера вворачивалась пробка, по оси которой высверливалось отверстие-канал. В отверстие-канал насыпался криолит (температура плавления 1000…1150°С), таким образом, что он заполнял полностью реакционную зону контейнера и еще на 30…20% процентов канал плавкого затвора. Борирование по примеру осуществляли в течение времени 100 с. Максимальное давление, достигнутое в процессе борирования после расплавления и затвердевания криолита в отверстие-канале по примеру, составило 780…800 МПа.

Пример 3. Подготовка технологической контейнера с плавким затвором для борирования стальных деталей под давлением до 600 МПа

Для снижения давления в реакционной зоне, отверстие-канал плавкого затвора заполняется сварочным флюсом АН-348А (температура плавления 900…1000°С) и предварительной подготовкой образца, как указано в примере 2, после чего осуществляется процесс борирования. Борирование по примеру осуществляли в течение времени 120 с. Максимальное давление, достигнутое в процессе борирования после расплавления и затвердевания флюса АН-348А в отверстие-канале по примеру, составило 590…600 МПа.

Пример 4. Подготовка технологической оснастки (контейнера) для борирования детали под давлением до 1 200 МПа

Для обеспечения более высокого давления в реакционной зоне, отверстие-канал плавкого затвора заполняется послойно двумя веществами (составами), имеющими разные температуры плавления: первый слой плавленая бура и борная кислота (1:1), с температурой плавлении 800…900°С, второй слой - криолит, с температурой плавления 1000…1150°С. Предварительная подготовка образца производится, как указано в примере 2, после чего осуществляется процесс борирования. Борирование по примеру осуществляли в течение времени 90 с. Максимальное давление, достигнутое в процессе борирования после последовательного расплавления и затвердевания слоев смеси буры и борной кислоты (1:1) и криолита в отверстие-канале по примеру, составило 1 100…1200 МПа.

Далее все образцы (прим.: 2-4) подвергались закалке и низкому отпуску, до твердости 48…52 HRC.

Осуществление способа также поясняется следующими рисунками:

Фиг. 1. Схема осуществления способа борирования под давлением и контейнера с плавким затвором (пояснения см. в прим. 1);

Фиг. 2. Собранный контейнер для борирования в индукторе;

Фиг. 3. Образец изделия, где показана возможность «залечевание» поры диаметром 4-6 мкм;

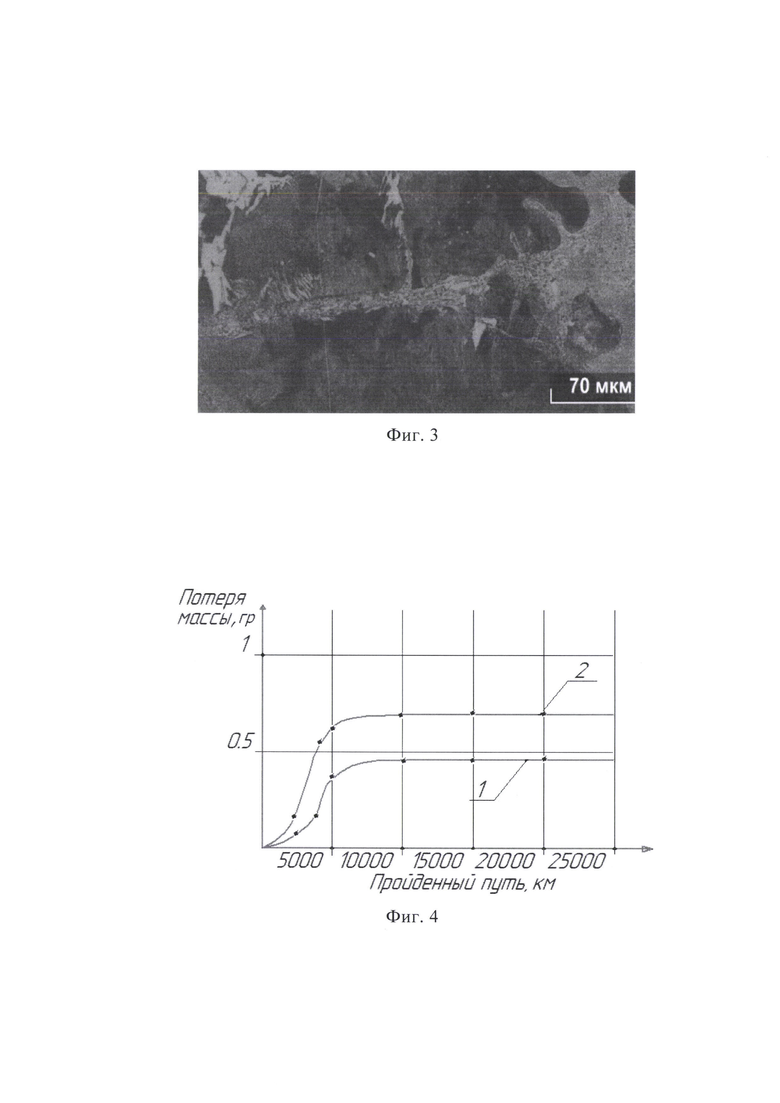

Фиг. 4. График результатов испытаний интенсивности изнашивания образцов: 1-борирование образцов (сталь 45) под давлением; 2-борирование детали без давления (сталь 45).

Затем проводились лабораторные испытания, в которых определялась интенсивность изнашивания (по ГОСТ 23.208-79, ГОСТ 23.224-86) упрочненных (борированных) образцов по предлагаемому способу, при их трении о нежестко закрепленные абразивные частицы электрокорунда зернистостью 16-П (по ГОСТ 3647-80), при влажности - 0,15% (н.б.). Результаты проведенных испытаний отражены на графике (фиг.4).

В качестве эталона были использованы образцы, также вырезанные из стали 45, но подвергнутые борированию по прототипу. Взвешивание образцов до и после испытаний проводилось на весах ВЛР-200.

Давление в контейнере с плавким затвором во всех экспериментах контролировалось манометром МТП-1М, с пределами измерений 0-4000 Мпа.

Таким образом, давление в реакционной зоне можно регулировать в широком диапазоне (600…1200 МПа), подбирая температуру плавления (размягчения) флюсовых материалов (смеси), располагаемых в отверстие-канале плавкого затвора.

Как видно из представленных результатов, при использовании предлагаемых способа борирования стальных деталей и предлагаемого контейнера с плавким затвором при осуществлении борирования под давлением 600…1200 МПа, износостойкость деталей из стали 45 увеличивается до 20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ борирования стальных деталей | 2017 |

|

RU2677548C1 |

| Способ бороалитирования стальной поверхности | 2018 |

|

RU2691431C1 |

| Способ скоростного борирования стальной детали | 2016 |

|

RU2622502C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ТОПЛИВНОЙ АППАРАТУРЫ | 2021 |

|

RU2752689C1 |

| СПОСОБ БОРИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ И СОСТАВ ДЛЯ БОРИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1987 |

|

SU1452182A1 |

| Способ химико-термической обработки прецизионных деталей | 2023 |

|

RU2805687C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ ТВЕРДОГО СПЛАВА НА СТАЛЬНУЮ ДЕТАЛЬ | 2012 |

|

RU2520879C1 |

| Способ упрочнения лезвийной поверхности детали | 2016 |

|

RU2640515C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ ВЫСОКОЛЕГИРОВАННЫХ ХРОМИСТЫХ ЧУГУНОВ | 2014 |

|

RU2568036C2 |

| Способ получения борированных сталей в индукционных печах | 2019 |

|

RU2723278C1 |

Изобретение относится к металлургии, а именно к способам нанесения боридных покрытий на стальные детали при химико-термической обработке в условиях индукционного нагрева, и может найти применение в машиностроении для повышения долговечности деталей машин, работающих в условиях интенсивного абразивного изнашивания, коррозии, ударных нагрузок. В предлагаемом способе борирования стальных деталей под давлением, включающем подготовку технологической оснастки (контейнера), осуществляют индукционный нагрев и выдержку контейнера с деталью и борирующей шихтой, причем нагрев и выдержка осуществляются в контейнере под давлением 600-1200 МПа за счет газов, выделяющихся из нагреваемой шихты, а давление регулируется плавким затвором, изготовленным конструктивно в виде канала, заполненного смесью в количестве на 20-30% больше объема реакционной зоны контейнера, которая плавится при температуре 800-1150°С и соединяет внутренний объем контейнера с воздушной атмосферой, а далее в процессе остывания затвердевает, обеспечивая запирание контейнера и создание требуемого избыточного давления. Технический результат реализации предлагаемого способа борирования стальных деталей под давлением заключается в повышении износостойкости и упрощении аппаратурного оформления без увеличения длительности процесса. 1 з.п. ф-лы, 4 ил., 2 пр.

1. Способ борирования стальных деталей под давлением, включающий нанесение на деталь борирующей шихты, размещение детали в контейнере с плавким затвором, индукционный нагрев контейнера и выдержку его вместе с деталью при температуре 1200-1300°С в течение 90-120 с в присутствии защитной газовой среды, отличающийся тем, что выдержку контейнера с деталью производят под давлением 600-1200 МПа, а в качестве защитной среды используют газ, выделяемый борирующей шихтой.

2. Способ по п. 1, отличающийся тем, что плавкий затвор контейнера конструктивно выполняют в виде отверстия-канала, соединяющего внутренний объем контейнера с атмосферой, заполненного на 20-30% от объема реакционной зоны контейнера флюсовым материалом, плавящимся при температуре 800-1150°С, который в процессе затвердевания расплава обеспечивает требуемое давление.

| Способ борирования стальных деталей | 1983 |

|

SU1171561A1 |

| RU 2001967 C1, 30.10.1993 | |||

| Способ бороалитирования стальной поверхности | 2018 |

|

RU2691431C1 |

| JP 60255967 A, 17.12.1985 | |||

| WO 2013138599 A1, 19.09.2013. | |||

Авторы

Даты

2020-02-13—Публикация

2019-10-17—Подача