Изобретение относится к металлургии, в частности к химико-термической обработке металлов, а именно к диффузионному насыщению в расплавах методом электролизного борирования и может быть использовано для поверхностного упрочнения стальных изделий подвергнутых износу в условиях высоких контактных нагрузок.

Известно использование сплавов с низким удельным электросопротивлением в качестве электродов для процесса электролиза. Так, малоуглеродистую хром-кремнистую сталь используют в качестве анодного штыря алюминиевого электролизера 1. Однако недостаточное содержание хрома и никеля не позволяет использовать анод для работы в агрессивных средах.

Для электролитического рафинирования меди применяют стальной лист с содержанием элементов: 0,03% С; 12% Ni; 17% Cr;2,25% Mo; Fe-остальное 2. Но при этом стальной коррозионно-стойкий лист используют в качестве катода для накопления осаждающейся рафинированной меди в медьсодержащих растворах.

Известен также ряд коррозионно- стойких анодов для электрохимических процессов, в том числе 3. Они состоят преимущественно из сплавов на основе никеля или титана, что обуславливает их высокую стойкость.

Все вышеперечисленные элеткроды используются при выплавке или осаждении вещества из расплавов или растворов и не применяются для осуществления процессов диффузионного упрочнения поверхности.

Известно использование анодов из никеля, молибдена, и свинца при электролизном борировании 4. Однако в данных условиях (низкая температура анода, малое время электролиза: 3-5 минут) влияние материала анода на процессы диффузионного насыщения незначительны. Хрупкость и пластичность боридных слоев аналогична полученным при других способах электролизного борирования. При этом боридные слои отличаются пониженной толщиной, а сам процесс идет с большим выделением продуктов сгорания глицерина. Что влечет за собой расходование электролита, допол(Л

С

vi о со ел

00

нительное приготовление его со специальным компенсаторным составом,

Известны различные способы 3, 5 получения легированных боридных покрытий электролизным борированием с графи- товыми анодами, включающие введение в расплав электролита окислов легирующих элементов и галогенсодержащих солей. При этом возможно достижение повышенной износостойкости боридного слоя, снижение его хрупкости. Но для образования сравнимых толщин боридного слоя необходимо значительно увеличивать время электролиза. Шлам, осадки окислов в прикатодной зоне приводят к снижению толщины бориро- ванного слоя, к его неравномерности. Происходит большой унос электролита с деталью после окончания процесса диффузионного насыщения. Введение галогенсодержащих солей увеличивает жидкотекучесть электро- лита, толщину и равномерность боридных слоев, но приводит к образованию токсичных хлор и фторсодержащих соединений, возникает необходимость их утилизации, ухудшаются условия труда. Наличие гало- генсодержащих солей требует постоянного контроля состава электролита, предупреждение расслоения, выбросов. Сложность контроля состава, введение компонентов по ходу процесса электролиза требуют введе- ния дополнительных операций в технологический процесс. Удаление компонентов электролита как в атмосферу так и с деталью приводит к необходимости дополнительного расхода электролита и снижению произ- водительности процесса борирования.

Известен способ повышения срока службы анодов при сохранении прежнего уровня физико-механических характеристик обрабатываемых деталей 7. Срок службы анодов увеличивается в 4-5 раз и составляет 200-250 часов. При этом толщина слоя равняется 110 мкм, Н50 16 ГПа, за время выдержки в течении 15-30 минут, температуре 820°С, плотности тока электро- лиза 0,5-0,7 А/см2 и безэлектролизной выдержки в течении 30-90 минут, температуре 920°С.

Однако, повышение срока службы анодов при этом способе недостаточно и не происходит улучшения физико-механических свойств борированного слоя, К недостаткам способа также относится повышенная плотность тока, большое время стадии электролиза, приводящее к накопле- нию продуктов электролиза в прикатодном слое и увеличению размеров прикатодной корки, ухудшению качества слоя, возрастанию количества уносимой буры из ванны электролиза.

Наиболее близким к предлагаемому способу является способ электролизного борирования в расплаве буры, включающий многократное чередование выдержки в расплаве для борирования при включенном и выключенном токе электролиза. Данный способ позволяет повысить эксплуатационную надежность деталей путем улучшения качества слоя, снижения его хрупкости за счет снижения содержания фазы FeB.

Недостатком известного способа являются низкая производительность процесса и эксплуатационная стойкость анодов из графита при электролизном борировании, образование прикатодной корки значительной толщины излишний расход буры не полное предотвращение образования хрупкой фазы FeB, а также недостаточное увеличение сопротивления хрупкому разрушению.

Целью изобретения является повышение производительности процесса за счет увеличения стойкости анодов и снижения расхода электролита и повышения физико- механических свойств борированного слоя.

Цель достигается тем, что в качестве анодов используются аноды из коррозион- ностойкой и жаростойкой стали, например, аноды из стали 12Х18Н10Т, 20Х20Н14С2 и т.д, А процесс электролизного борирования ведут при плотности тока 0,1-0,15 А/см2 и выдержке под действием тока электролиза в течение 5-10 минут с последующей безто- ковой выдержкой в течение 10-15 минут и увеличением этой выдержки на 5-10 минут в каждом последующем цикле.

Для доказательства соответствия технического решения критерию существенные отличия был проведен поиск патентной и научно-технической литературы по классам МКИ4 С23С 8/00, С23С 8/40, С23С 8/70, С25С 7/02, МКИ3 С23С 9/02, С23С 9/04, С23С 9/10, С25С 3/12, С25С 7/02, С25С 9/02, С25В 1000, С25В 11/04. Анализ проведенного поиска показал, что в известных способах электролизного борирования в расплавах буры, аноды из корро- зионностойкой и жаростойкой стали не использовались. Не известны способы электролизного борирования с заявляемыми величинами параметров процесса, которые обеспечивали бы получение достигаемого технического эффекта: повышение производительности процесса за счет увеличения эксплуатационной стойкости анодов и снижения расходов электролита, а также улучшения физико-механичских свойств борированного слоя. По заявленному способу электролизное борирование проводят погрузив в рабочий электролит аноды. Аноды выполнены в виде полос стального листа

из коррозионностойкой и жаростойкой стали. Процесс электролиза осуществляют при плотности тока 0,1-0,15 А/см2. При этом исключается операция подготовки анодов: их многократное остекленение. Операция остекленения анодов заключается в полном их погружении в обесточенный расплав и выдержке в течение 15-20 минут. Затем проводят охлаждение на воздухе 15-20 мин. Значительно сокращается время прогрева анодов и оно практически равно времени прогрева загружаемых деталей. Таким образом, в предлагаемом решении не требуется периодическое остекленение анодов в процессе работы, уменьшается унос электролита, увеличивается срок службы анодов, что в итоге оказывает влияние на повышение производительности процесса.

Регулируя время электролиза и время безэлектролизной выдержки, оптимизируют состав ванны, толщину прикатодной корки, степень упрочнения изделий, износ анодов. Толщина насыщения поверхностного слоя зависит от предварительного легирования сплавов железа и при переходе от стали 45 в стали У8 и 40Х уменьшается. Характер измерения аналогичен изменениям при электролизном борировании в буре с графитовыми анодами, с небольшим 5-10 мкм, уменьшением толщины слоя легированных боридов. Что, как показали испытания, на катастрофический износ, вызванный хрупким разрушением, существенного влияния не оказывает. Так как более значительным в этих процессах износа является сопротивление хрупкому разрушению.

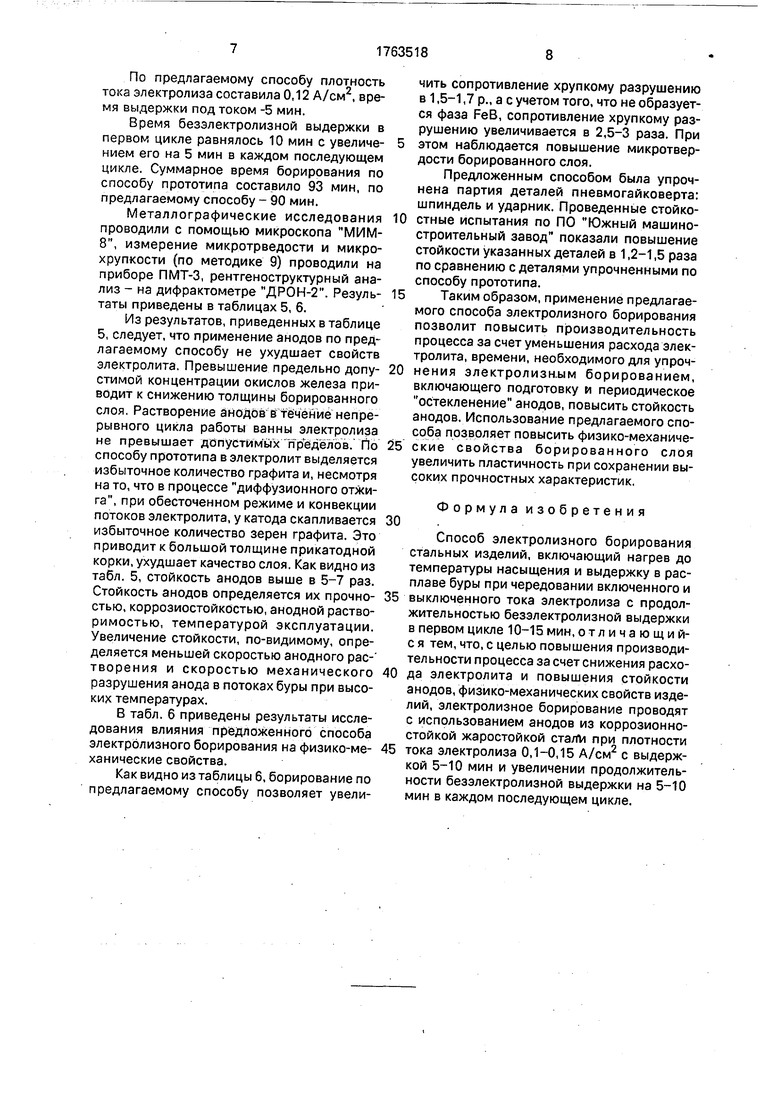

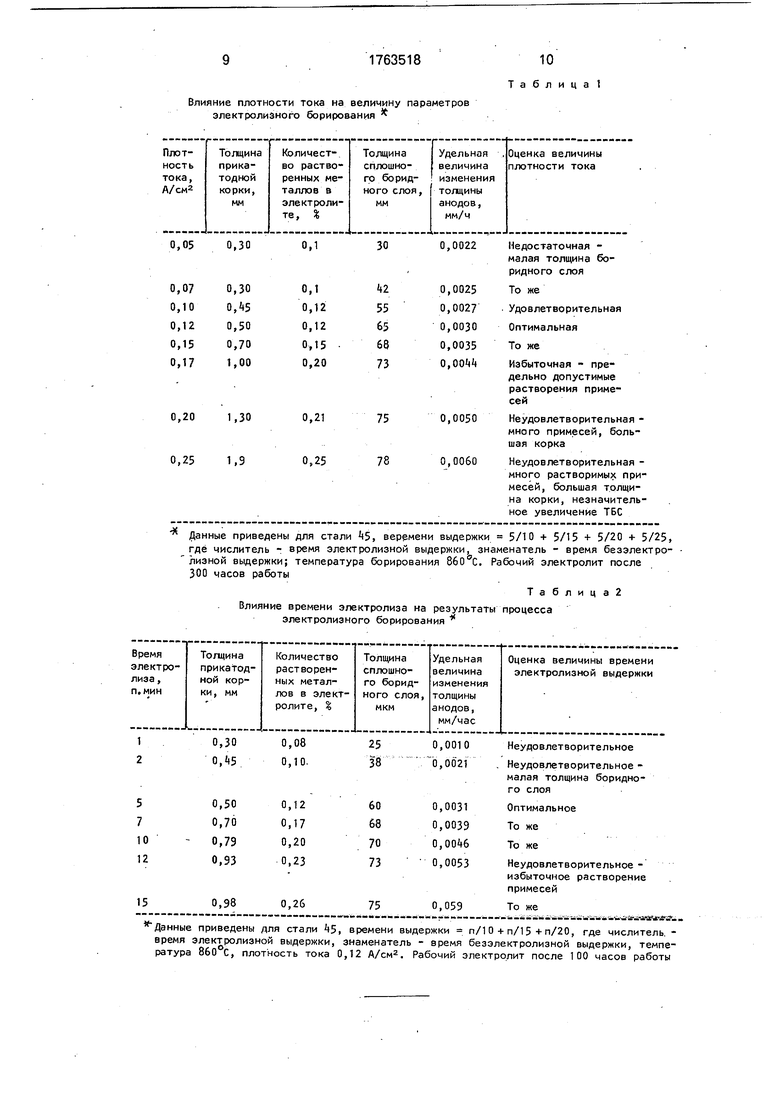

Результаты регулирования плотности тока и времени выдержки приведены в таб-- лицах 1-4.

Проведенные эксперименты по определению оптимального времени выдержки в ванне для борирования при включенном токе электролиза показали, что при выдержке менее 5 мин происходит недостаточное легирование боридного слоя и увеличение его толщины. Толщина уменьшается на 20-30 мкм, сопротивление хрупкому разрушению увеличивается на 30-50%. При времени выдержки в течение 5-10 мин выделяется в расплаве буры достаточное количество хрома, никеля, титана (0,09% Сг, 0,05% Ni, 0,006% Ti за 100 часов бориррвания), и при этом в ванне не образуется избытка окислов, Прикатодная корка незначительной толщины, в пределах 0,5-1 мм. Время выдержки 15 мин и более приводит к избыточному накоплению растворенного металла в электролите, что создает более неблагоприятные условия для формирования боридного слоя. Увеличивается вязкость электролита,

накопляются шлаки. Снижается производительность процесса.

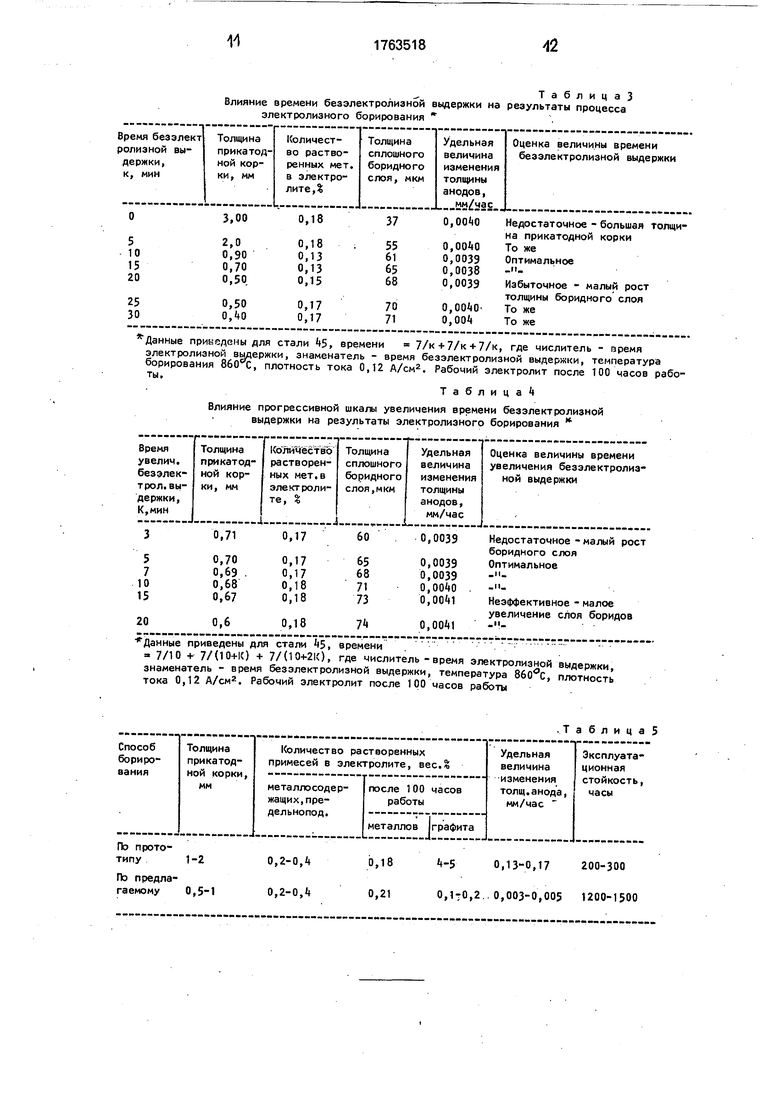

Экспериментальное определение времени безэлектролизной выдержки показало, что начиная с 10 мин (в зависимости от температуры) происходит удовлетворительное рассасывание прикатодной корки и увеличение толщины боридного слоя. Меньшее время выдержки приводит к накоплению

0 шлама. Увеличение времени выдержки более 15 мин в первом цикле и более 25 мин во втором и т.д. приводит к замедлению роста толщины боридного слоя.

На величину параметров боридного

5 слоя и электролита, кроме температуры, времени выдержек, состава анода, значительное влияние оказывает плотность тока электролиза. Так при увеличении плотности тока в рабочем электролите более 0,15

0 А/см2 толщина боридного. слоя увеличивается незначительно, но зато увеличивается количество избыточно растворенных металлов и преобразование их в окислы, что негативно сказывается на результатах процесса.

5 Плотность тока электролиза 0,1-0,15 А/см2 является оптимальной. При плотности тока менее 0,1 А/см2 происходит недостаточное выделение элементов диффузии и уменьшается толщина боридного слоя, сопротивле0 ние хрупкому разрушению.

При оптимальных режимах вынос расплава буры с деталью по предлагаемому способу уменьшается в 1,5-2 раза. Исключаются добавки окиси хрома 20-30 кг на

5 ванну (4-6% Сг20з), окиси никеля, добавки хлористых и фтористых солей в количестве 100-150 кг на ванну при сохранении той же толщины боридного слоя и его физико-технических свойств, при этом время действия

0 тока электролиза равно 20-30 мин. Стойкость анодов увеличивается в 5-7 раз. Производительность процесса повышается на 20-30%.

Пример. Электролизному борирова5 нию известным и предлагаемым способами подвергали образцы из сталей 45, У8, 40Х. В качестве анодов использовали аноды гра- фитированныеЭГОО ГОСТ4426-71 и аноды из коррозионностойкой жаростойкой стали

0 12Х18Н10Т ГОСТ 5632-72. Борирование проводили при температуре 860°С, установку температуры осуществляли с помощью прибора КСП-4. По известному способу электролизное борирование осуществляли

5 при плотности тока электролиза 0,25 А/см и времени выдержки под током 1 мин. Время безэлектролизной выдержки составило 15 мин в первом цикле с последующим увеличением его на 15 мин во втором цикле и на 30 мин - в третьем.

По предлагаемому способу плотность тока электролиза составила 0,12 А/см2, время выдержки под током -5 мин.

Время безэлектролизной выдержки в первом цикле равнялось 10 мин с увеличе- нием его на 5 мин в каждом последующем цикле. Суммарное время борирования по способу прототипа составило 93 мин, по предлагаемому способу - 90 мин.

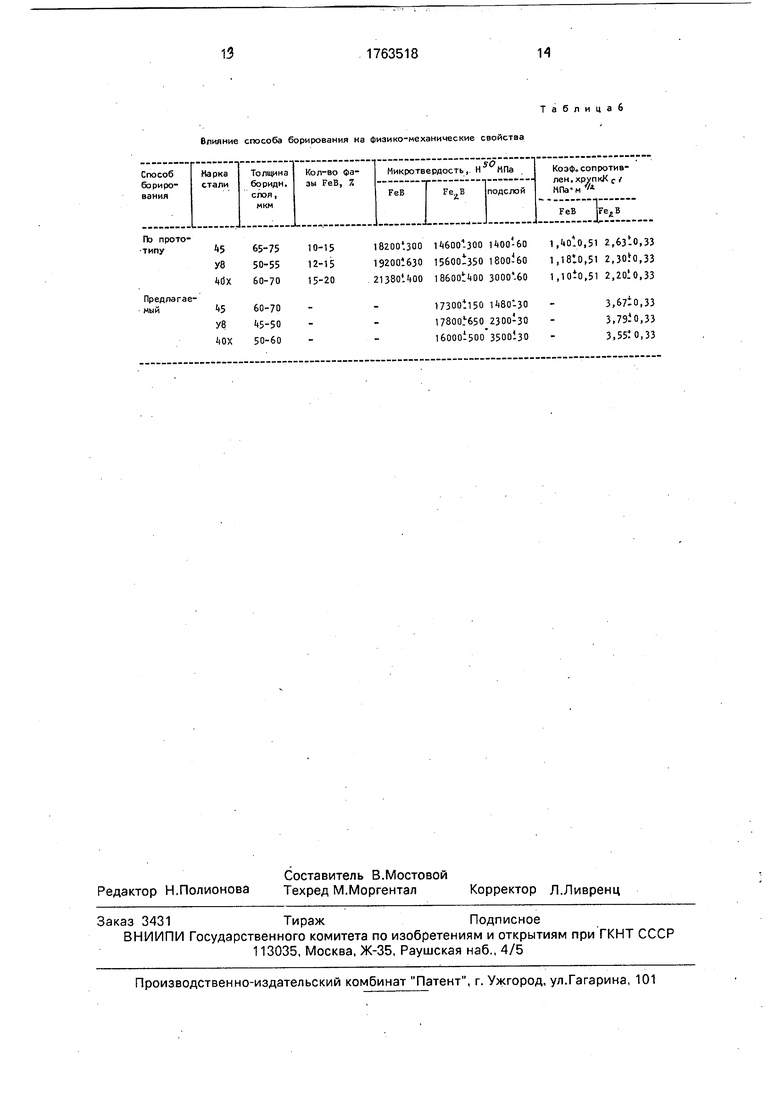

Металлографические исследования проводили с помощью микроскопа Ml/IMS 1, измерение микротрведости и микрохрупкости (по методике 9) проводили на приборе ПМТ-3, рентгеноструктурный анализ - на дифрактометре ДРОН-2. Резуль- таты приведены в таблицах 5, 6.

Из результатов, приведенных в таблице 5, следует, что применение анодов по предлагаемому способу не ухудшает свойств электролита. Превышение предельно допу- стимой концентрации окислов железа приводит к снижению толщины борированного слоя. Растворение анодов в течение непрерывного цикла работы ванны электролиза не превышает допустимых пределов. По способу прототипа в электролит выделяется избыточное количество графита и, несмотря на то, что в процессе диффузионного отжига, при обесточенном режиме и конвекции потоков электролита, у катода скапливается избыточное количество зерен графита. Это приводит к большой толщине прикатодной корки, ухудшает качество слоя. Как видно из табл. 5, стойкость анодов выше в 5-7 раз. Стойкость анодов определяется их прочно- стью, коррозиостойкостью, анодной растворимостью, температурой эксплуатации. Увеличение стойкости, по-видимому, определяется меньшей скоростью анодного растворения и скоростью механического разрушения анода в потоках буры при высоких температурах.

В табл. б приведены результаты исследования влияния предложенного способа электролизного борирования на физико-ме- ханические свойства.

Как видно из таблицы 6, борирование по предлагаемому способу позволяет увеличить сопротивление хрупкому разрушению в 1,5-1,7 р., а с учетом того, что не образуется фаза FeB, сопротивление хрупкому разрушению увеличивается в 2,5-3 раза. При этом наблюдается повышение микротвердости борированного слоя.

Предложенным способом была упрочнена партия деталей пневмогайковерта: шпиндель и ударник. Проведенные стойко- стные испытания по ПО Южный машиностроительный завод показали повышение стойкости указанных деталей в 1,2-1,5 раза по сравнению с деталями упрочненными по способу прототипа.

Таким образом, применение предлагаемого способа электролизного борирования позволит повысить производительность процесса за счет уменьшения расхода электролита, времени, необходимого для упрочнения электролизным борированием, включающего подготовку и периодическое остекленение анодов, повысить стойкость анодов. Использование предлагаемого способа позволяет повысить физико-механические свойства борированного слоя увеличить пластичность при сохранении высоких прочностных характеристик,

Формула изобретения

Способ электролизного борирования стальных изделий, включающий нагрев до температуры насыщения и выдержку в расплаве буры при чередовании включенного и выключенного тока электролиза с продолжительностью безэлектролизной выдержки в первом цикле 10-15 мин, отл и ч а ю щи й- с я тем, что, с целью повышения производительности процесса за счет снижения расхода электролита и повышения стойкости анодов, физико-механических свойств изделий, электролизное борирование проводят с использованием анодов из коррозионно- стойкой жаростойкой стал11 при плотности тока электролиза 0,1-0,15 А/см2 с выдержкой 5-10 мин и увеличении продолжительности безэлектролизной выдержки на 5-10 мин в каждом последующем цикле.

1763518

10

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электролизного борирования стальных изделий | 1988 |

|

SU1661245A1 |

| СПОСОБ ЭЛЕКТРОЛИЗНОГО БОРИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В РАСПЛАВЕ, СОДЕРЖАЩЕМ ОКСИД БОРА | 2011 |

|

RU2478737C1 |

| Способ электролизного борирования стальных деталей | 1982 |

|

SU1046339A1 |

| Способ термообработки борированных изделий | 1973 |

|

SU499342A1 |

| СПОСОБ БОРИРОВАНИЯ ПОВЕРХНОСТИ СТАЛИ ДЛЯ ЭМАЛИРОВАНИЯ | 1997 |

|

RU2135631C1 |

| Состав для электролизного борирования стальных изделий | 1982 |

|

SU1028737A1 |

| Способ борирования стальных изделий | 1987 |

|

SU1578227A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО БОРИРОВАНИЯ ПОВЕРХНОСТИ ДЕТАЛИ ИЗ СТАЛИ И ЧУГУНА | 2007 |

|

RU2421307C2 |

| Способ электролизного борирования стальных деталей | 1978 |

|

SU773140A1 |

| Способ электролизного борирования стальных деталей | 1978 |

|

SU742485A1 |

Использование: для поверхностного упрочнения стальных изделий. Сущность изобретения: стальные изделия подвергают электролизному борированию с использованием анодов из коррозионностойкой и жаростойкой стали при плотности тока 0,1- 0,15 А/см2 и выдержке под действием тока электролиза в течение 5-10 мин с последующей безтоковой выдержкой в течение 10- 15 мин и увеличением этой выдержки на 5-10 мин в каждом последующем цикле. 6 табл.

Влияние плотности тока на величину параметров электролизного борирования

0,05

0,30

0,1

Данные приведены для стали А5, веремени выдержки 5/10 + 5/15 + 5/20 + 5/25, где числитель - время электролизной выдержки, знаменатель - время безэлектро- лизной выдержки; температура борирования 860°С. Рабочий электролит после 300 часов работы

Таблица2

Влияние времени электролиза на результаты процесса электролизного борирования

Данные приведены для стали 5, времени выдержки п/1 0 л- п/15 + п/20, где числитель - время электролизной выдержки, знаменатель - время безэлектролизной выдержки, температура 860 С, плотность тока 0,12 А/смг. Рабочий электролит после 100 часов работы

0,0022

Недостаточная - малая толщина бо- ридного слоя

То же

Удовлетворительная Оптимальная То же

Избыточная - предельно допустимые растворения примесей

Неудовлетворительная - много примесей, большая корка

Неудовлетворительная - много растворимых примесей, большая толщина корки, незначительное увеличение ТБС

малая толщина боридно- го слоя

.ГАЗАДО;. „

ТаблицаЗ

Влияние времени безэлектролизной выдержки на результаты процесса электролизного борирования

Дзнные приведены для стали 5, времени 7/к+7/к + 7/к, где числитель - тремя электролизной выдержки, знаменатель - время безэлектролизной выдержки, температура

эния 860 С, плотность тока 0,12 А/см2. Рабочий электролит после 100 часов работы.

Таблица

Влияние прогрессивной шкалы увеличения времени безэлектролизной выдержки на результаты электролизного борирования

0,710,1 600,0039Недостаточное - малый рост

боридного слоя

Данные приведены для стали Ь$, времени

7/Ю + 7/00-НО + 7/00+2К), где числитель - время электролизной выдержки знаменатель - время безэлектролизной выдержки, температура 860°С, плотность тока 0,12 А/см2. Рабочий электролит после 100 часов работы

По прототипу1-20,2-0,

По предлагаемому 0,5-10,2-0,

.ТаблицаЗ

0,,13-0,17 200-300

0,210,1:0,2 0,003-0,005 1200-1500

влияние способа борирования на физико-механические свойства

то

агае

Ь5 У8

Ух

t5

У8 i)OX

65-75 50-55 60-70

60-70 (5-50 50-60

10-15 12-15 15-20

Таблицаб

1 бОО -ЗОО ЙОО-60 15600-350 1800-60 I8600tl(00 ЗООО .бО

17300tl50 11480-30 17800 I650

I6oooisoo 3500130

1,Uolo,51 2,63-0,33 1,1810,51 2,30tO,33 1,1oto,51 2,2010,33

3,67io,33 3,79io,33 3,5ЙО,33

| Способ электролизного борирования углеродистых сталей | 1982 |

|

SU1046340A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-09-23—Публикация

1990-07-23—Подача