s

и

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПОДОШВЫ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2162490C1 |

| Устройство для обработки подошвы самообжигающегося анода алюминиевого электролизера | 1989 |

|

SU1696593A1 |

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ КОРКИ ЭЛЕКТРОЛИТА В ЭЛЕКТРОЛИЗЕРАХ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2006 |

|

RU2323274C1 |

| Способ обработки подошвы самообжигающегося анода алюминиевого электролизера | 1979 |

|

SU855078A1 |

| УСТРОЙСТВО ОЧИСТКИ ТРУБОПРОВОДОВ СИСТЕМЫ ГАЗОУДАЛЕНИЯ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2016 |

|

RU2625152C1 |

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ КОРКИ ЭЛЕКТРОЛИТА | 1997 |

|

RU2116385C1 |

| СПОСОБ ПИТАНИЯ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2093609C1 |

| УСТРОЙСТВО КРЕПЛЕНИЯ ЕМКОСТЕЙ ДЛЯ СБОРА ТВЕРДЫХ ФРАГМЕНТОВ, ВЫПОЛНЕННОЕ С ВОЗМОЖНОСТЬЮ ПОВОРОТА НА КОНЦЕ ПОДВИЖНОГО КРОНШТЕЙНА, В ЧАСТНОСТИ, УСТРОЙСТВО КРЕПЛЕНИЯ ШАРНИРНЫХ ЧЕРПАКОВ КОВША ДЛЯ СНЯТИЯ КОРКИ | 2009 |

|

RU2508243C2 |

| Способ выравнивания подошвы анода алюминиевого электролизера | 1978 |

|

SU773148A1 |

| СПОСОБ СБОРА И ЭВАКУАЦИИ АНОДНОГО ГАЗА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2395630C1 |

Использование: металлургия цветных металлов, в частности при обслуживании алюминиевых электролизеров. Сущность: устройство включает шасси с проводом рабочего инструмента, имеющего параллельный обрабатываемой поверхности вал вращения, на концах которого закреплены два фланца, и на них симметрично и параллельно валу установлено не менее двух стержней со свободно посаженными цилиндрами с шипами на образующих. 2 ил.

Изобретение относится к цветной металлургии, в частности к оборудованию по обслуживанию алюминиевых электролизеров.

Перед повторным использованием самообжигающегося анода после капитального ремонта электролизера его подошва должна быть обработана - слой застывшего электролита и пропитанной электролитом анодной массы должен быть удален для улучшения проводимости анода, кроме того, поверхность должна быть выровнена во избежание неравномерного токораспределе- ния при обжиге подины электролизера.

Известно устройство для скалывания выступов на подошве самообжигающихся анодов, выполненное в виде бурильного молотка, штанга которого с приводом вращения и вибратором смонтирована на шасси и снабжена системой ориентации в простан- стве. Устройство используется для скалывания крупных выступов на подошве анода

без остановки электролизера с целью устранения серьезных нарушений токораспреде- ления в слое электролита. Недостаток устройства - с его помощью подошва анода не может быть выровнена до плоскости.

Известно устройство для удаления конусов, образующихся на угольных анодах, в котором для сжигания выступов на подошве анода используется электрическая дуга и кислородная форсунка. Недостатки устройства - оно не обеспечивает необходимой ровности поверхности и при его работе выделяется большое количество вредных газов.

Наиболее близким к изобретению является устройство для обработки подошвы анода, включающее раму и самоходную тележку с цилиндрической фрезой, оснащенной зубковыми резцами из твердого сплава, и цилиндрической щеткой. Длина фрезы и щетки соответствует ширине подошвы анода. Анод, демонтированный с электролизе2

2

О

Qs

pa, устанавливается на раме, а тележка перемещается под ним. При вращении фрезы и щетки первая снимает слой материала с подошвы анода, вторая уменьшает шероховатость обрабатываемой поверхности.

Устройство не нашло применения в промышленности из-за высокой твердости пропитанной электролитом анодной массы - до 6-й категории по двенадцатибалльной шкале. Обработка резанием эффективна для неметаллических материалов до 4-4,5-й категории твердости, более твердые материалы вызывают быстрый износ резцов и необходимость частых остановок устройства для их замены.

Целью изобретения является повышение надежности работы и производительности труда при обработке подошвы анода.

Указанная цель достигается тем, что установленный на шасси с приводом рабочий инструмент имеет вал вращения, на концах которого закреплены два фланца, а на них симметрично и параллельно валу установлены не менее 2 осей со свободно посаженными на них цилиндрами, а на образующих цилиндров смонтированы шины.

Сущность изобретения заключается в тем, что вместо резания материала использован метод разрушения вдавливанием с ударом. Такой метод разрушения эффектив- но используется, например, при шарошечном бурении горных пород до 12-й категории т вердости. Существенность отличия инструмента предлагаемой конструкции от бурового инструмента (вертикальная вращающаяся штанга со свободно посаженными на самостоятельные оси конусными шарошками, оснащенными шипами) обусловлена их назначением: буровой инструмент предназначен для разрушения за- боя круглой формы с перемещением его по вертикали, отсюда конусная форма шарошек, оси вращения которых расположены под углом к приводной штанге, имеющей вертикальную ось вращения. В отличие от конусных шарошек форма рабочих инструментов предлагаемого устройства цилиндрическая, что вызвано необходимостью получения после обработки плоской поверхности прямоугольной формы - разрушение в этом случае происходит по прямолинейной образующей цилиндра, при поступательном перемещении которого образуется обработанная плоскость. Оси цилиндров для этой цели должны быть параллельны оси вращения приводного вала.

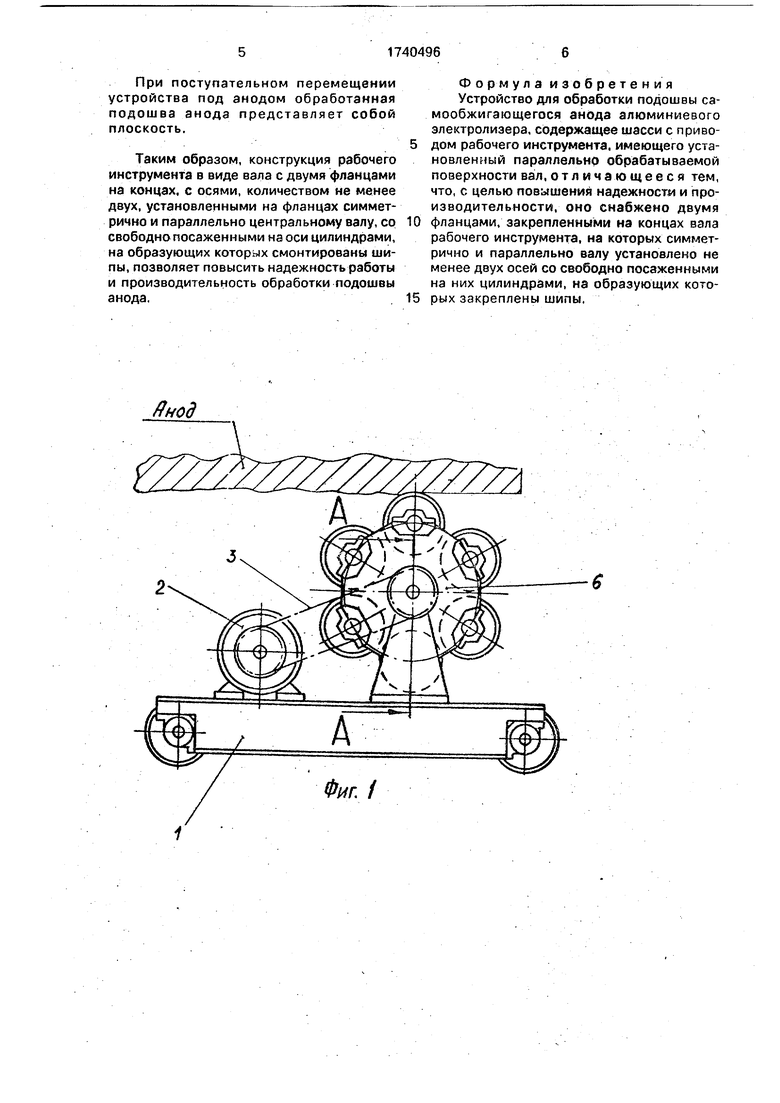

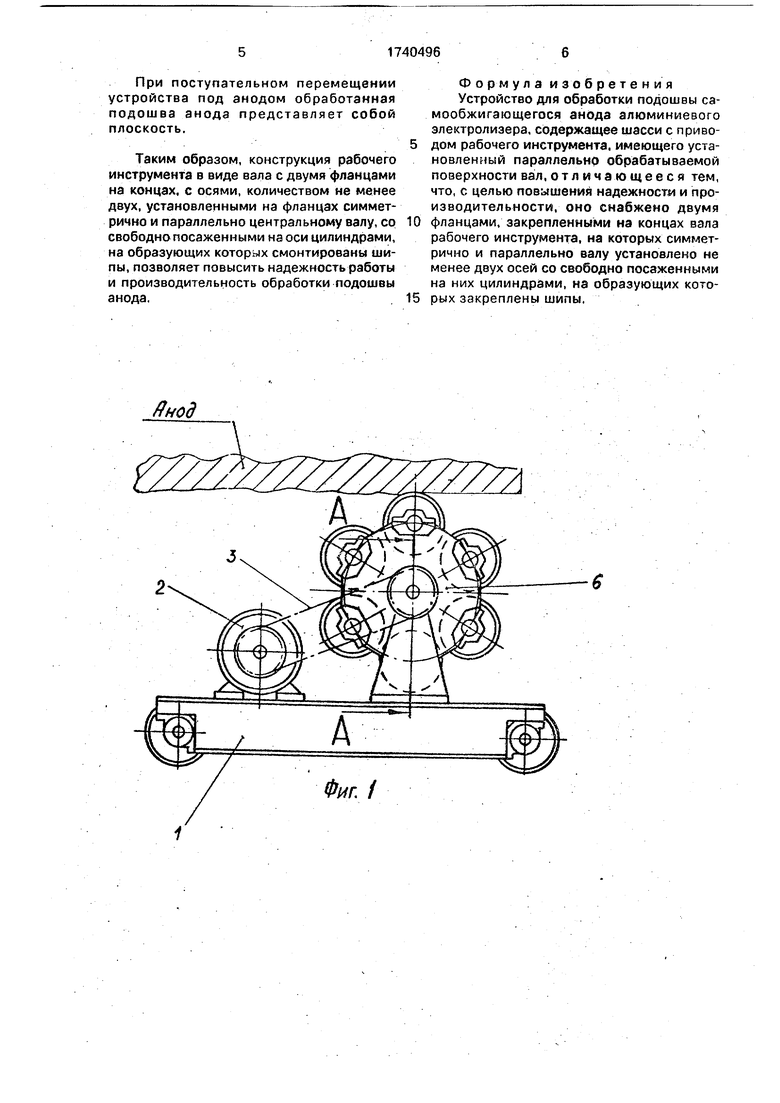

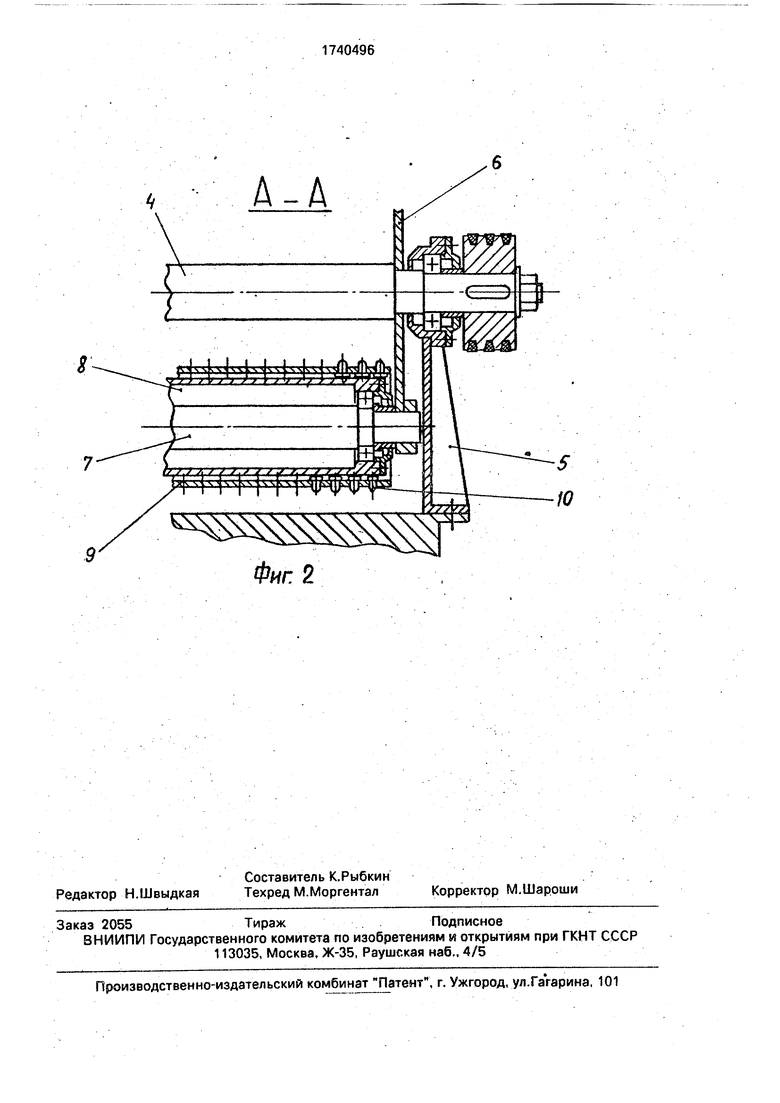

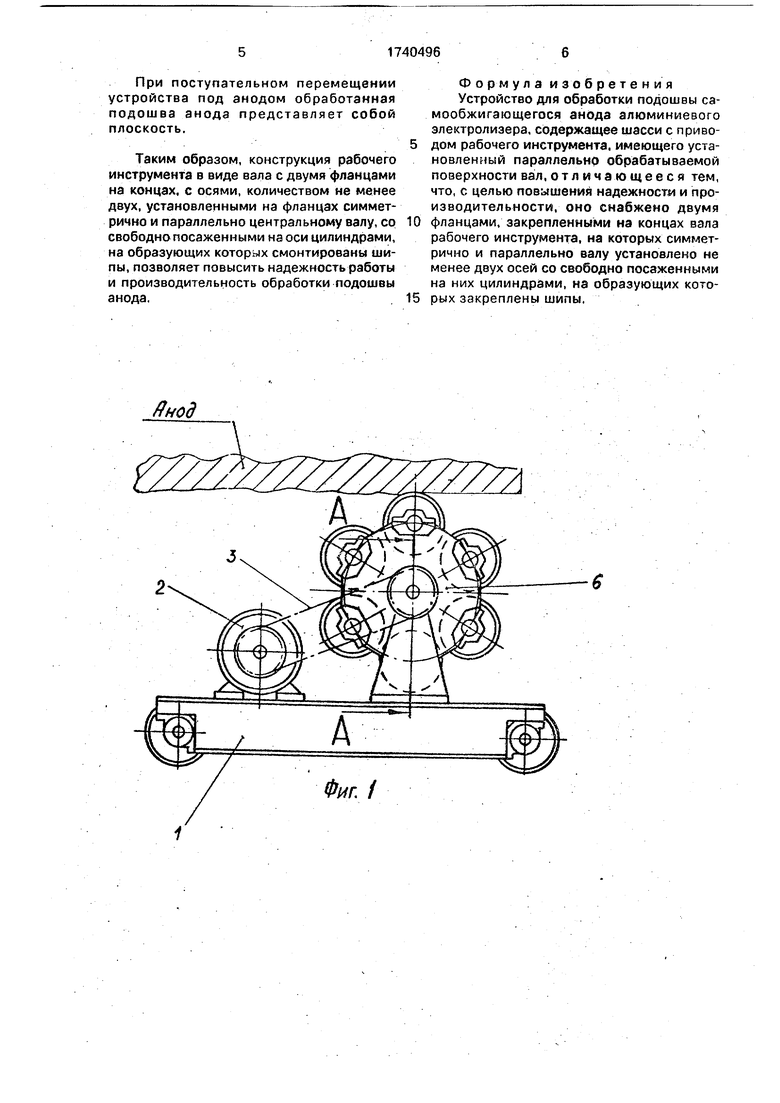

На фиг.1 изображено устройство, общий вид; на фиг.2 - разрез А-А на фиг.1 (по рабочему инструменту).

На шасси 1 устройства установлен привод 2 с клиноременной передачей 3 на вал 4 рабочего инструмента, смонтированный на двух опорах 5. На концах вала 4 закреплены два фланца 6, на которых симметрично и параллельно валу 4 установлено не менее двух осей 7. На осях 7 свободно смонтированы обоймы 8, охватываемые цилиндрами 9 с закрепленными на их образующих шипами 10 из твердого сплава.

Для обработки подошвы анода устройство устанавливают на направляющие рельсы под анодом, которч й подвешивается на мостовом кране или устанавливается на опоры.

Включаются привод 2 вращения вала 4 и привод подачи устройства (не показан).

Вращаясь вместе с фланцами 6 и осями 7, цилиндры 9 ударяют о подошву анода, перекатываясь по ней при контакте с поверхностью. Шипы 10 внедряются в тело анода, разрушая его нижний слой. Свободная установка цилиндров 9 на осях 7 исключает режущий характер воздействия инструмента на разрушаемый материал, при этом шипы внедряются в анод с динамическим усилием, зависящим от линейной скорости движения цилиндров и их массы. При таком характере разрушения материала, как показывает практика обработки камня, шипы рабочего инструмента служат гораздо дольше, чем резцы.

Например, при обработке материала 5- 6-й категории твердости методом резания резцы выходят из строя через 1,5-2 мин, шипы при ударном методе разрушения служат до замены 15-20 ч. Продолжительность механической обработки подошвы одного анода ориентировочно должна составить 40-60 мин непрерывной работы, поэтому при обработке одного анода фрезой требуется ее тридцатикратная замена, в то время как предложенный инструмент в состоянии обработать до двадцати анодов. Естественно, что числовые значения показателей надежности предложенного устройства выше, чем у прототипа, поскольку они находятся в прямой зависимости от времени пребывания устройства в работоспособном состоянии. Утверждение о повышении производительности труда основывается на исключении необходимости частых остановок устройства при обработке одного анода для замены инструмента: даже при получасовой остановке устройства для замены фрезы обработка анода резанием длится не менее 16ч, т.е. две смены, в то время как ударный метод позволяет обработать в смену 2-3 анода (с учетом времени, необходимого на подготовительные операции),

При поступательном перемещении устройства под анодом обработанная подошва анода представляет собой плоскость.

Таким образом, конструкция рабочего инструмента в виде вала с двумя фланцами на концах, с осями, количеством не менее двух, установленными на фланцах симметрично и параллельно центральному валу, со свободна посаженными на оси цилиндрами, на образующих которых смонтированы шипы, позволяет повысить надежность работы и производительность обработки подошвы анода.

Днод

0

Формула изобретения Устройство для обработки подошвы самообжигающегося анода алюминиевого электролизера, содержащее шасси с приводом рабочего инструмента, имеющего установленный параллельно обрабатываемой поверхности вал, отличающееся тем, что, с целью повышения надежности и производительности, оно снабжено двумя фланцами, закрепленными на концах вала рабочего инструмента, на которых симметрично и параллельно валу установлено не менее двух осей со свободно посаженными на них цилиндрами, на образующих которых закреплены шипы.

г -

ту)

J } ) V i i ft I J / }) t

Фиг 2

| Патент США Мз 3396494, кл | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Чертеж Иркутского филиала ВАМИ, М., 229.ВО, 1979 | |||

| W Ъ -: j | |||

Авторы

Даты

1992-06-15—Публикация

1989-05-22—Подача