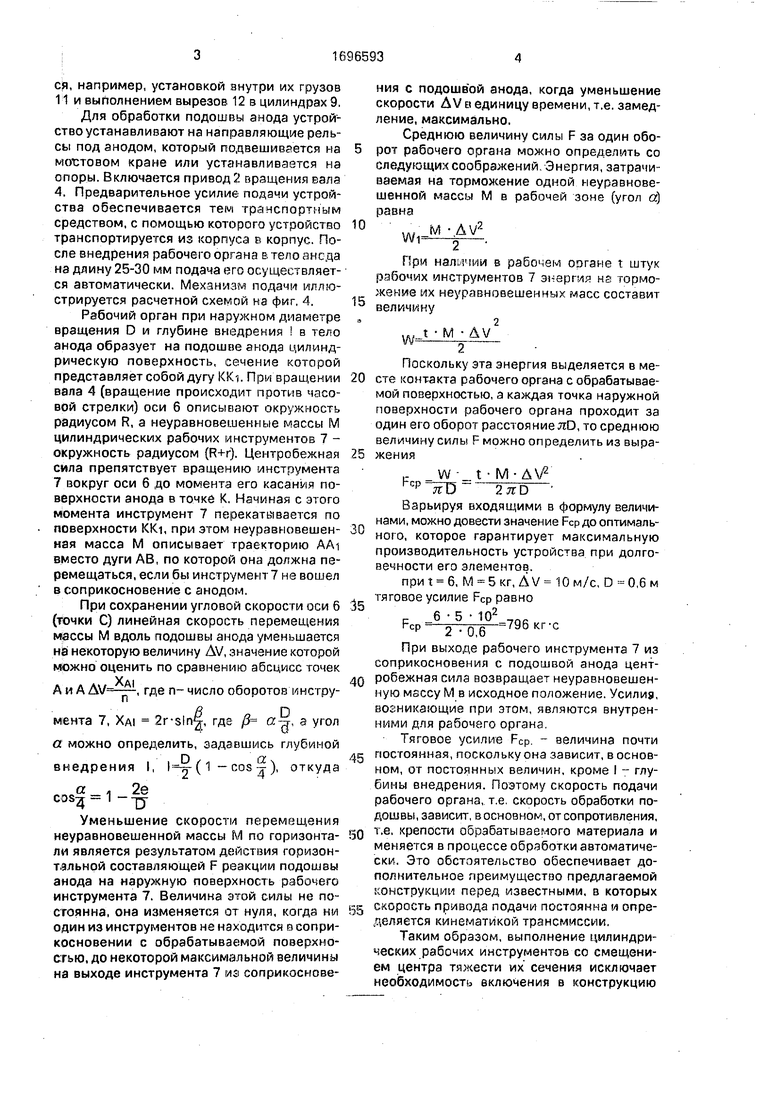

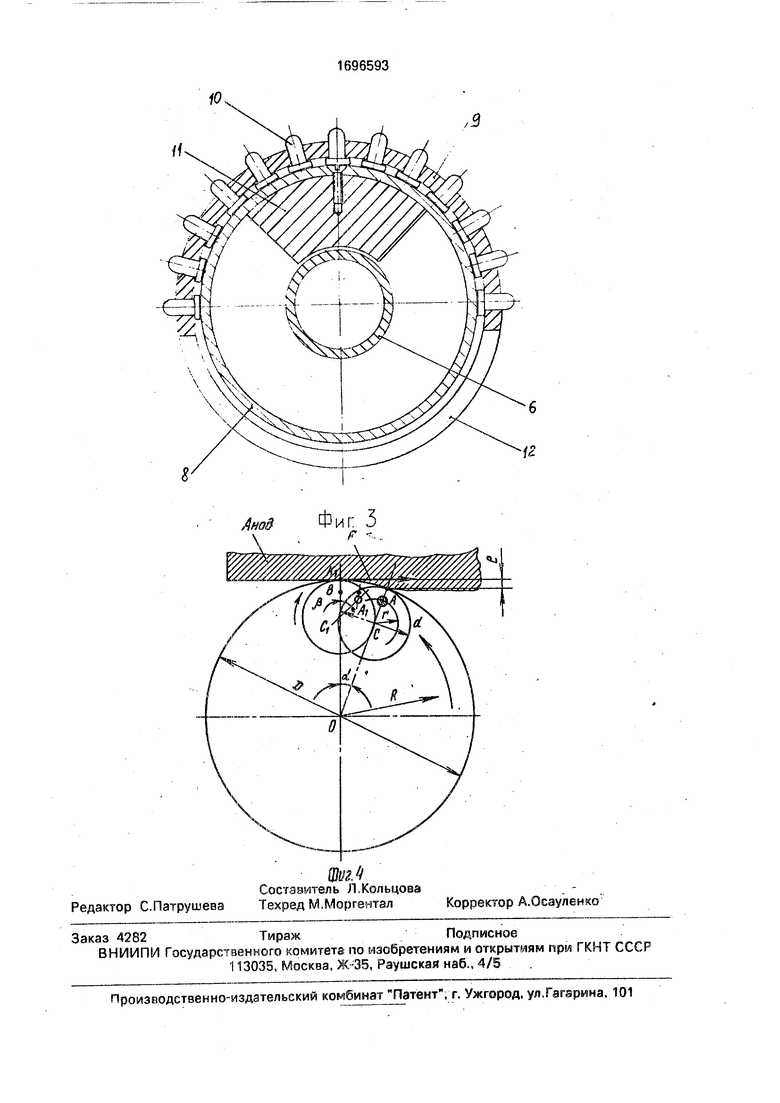

ся, например, установкой внутри их грузов 11 и выполнением вырезов 12 в цилиндрах 9.

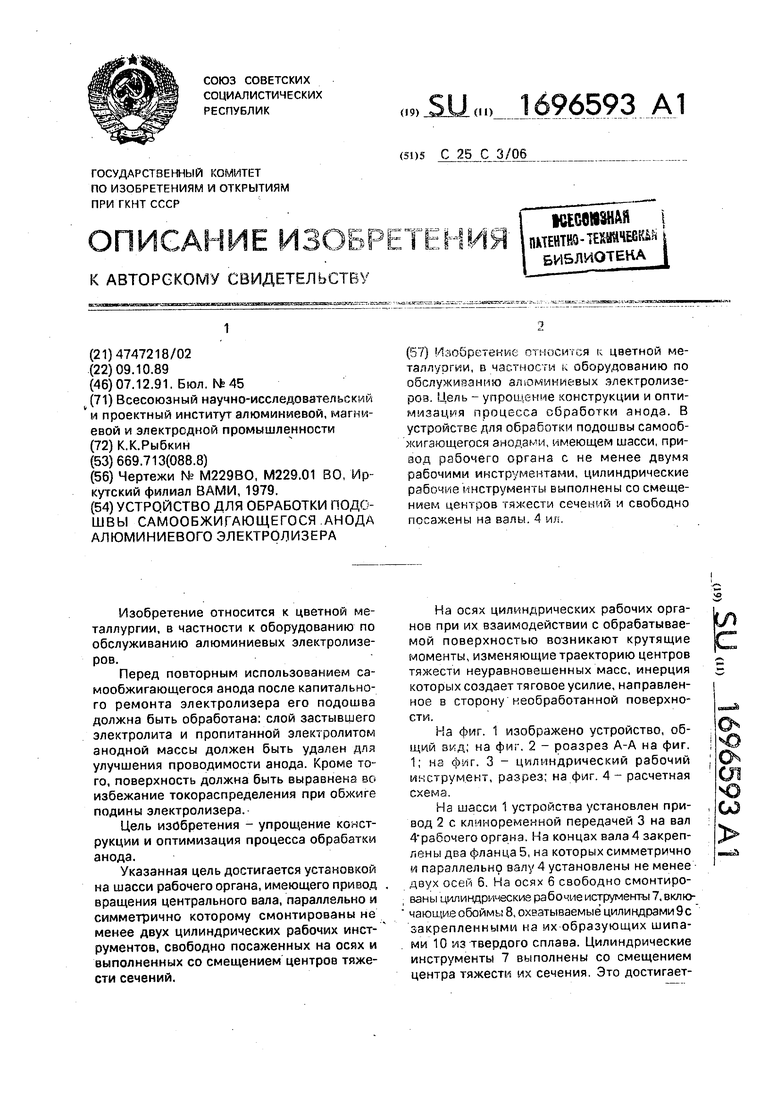

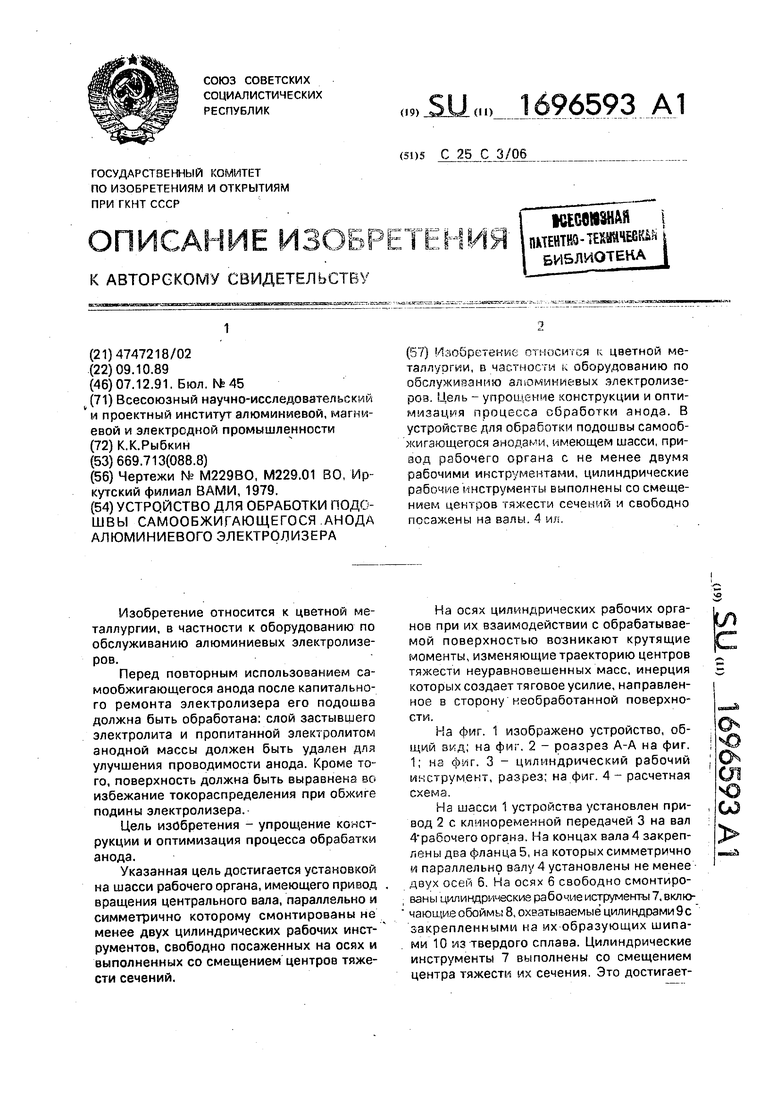

Для обработки подошвы анода устройство устанавливают на направляющие рельсы под анодом, который подвешивается на мостовом кране или устанавливается на опоры. Включается привод 2 вращения вала А. Предварительное усилие подачи устройства обеспечивается тем транспортным средством, с помощью которого устройство транспортируется из корпуса в корпус. После внедрения рабочего органа в тело анода на длину 25-30 мм подача его осуществляет- ся автоматически. Механизм подачи иллюстрируется расчетной схемой на фиг. 4,

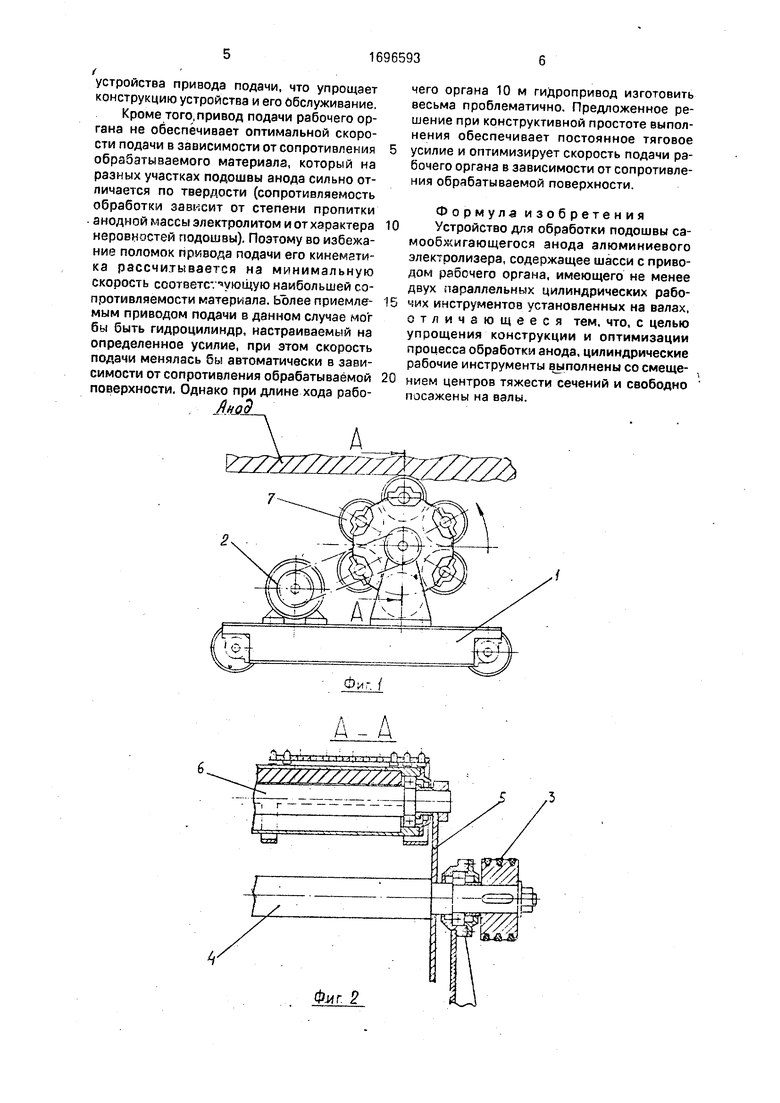

Рабочий орган при наружном диаметре вращения D и глубине внедрения I в тело анода образует на подошве анода цилиндрическую поверхность, сечение которой представляет собой дугу KKi. При вращении вала 4 (вращение происходит против часовой стрелки) оси 6 описывают окружность радиусом R, а неуравновешенные массы М цилиндрических рабочих инструментов 7 - окружность радиусом (R+r). Центробежная сила препятствует вращению инструмента 7 вокруг оси 6 до момента его касания поверхности анода в точке К. Начиная с этого момента инструмент 7 перекатывается по поверхности KKi, при этом неуравновешенная масса М описывает траекторию AAi вместо дуги АВ, по которой она должна перемещаться, если бы инструмент 7 не вошел в соприкосновение с анодом.

При сохранении угловой скорости оси 6 (точки С) линейная скорость перемещения массы М вдоль подошвы анода уменьшается на некоторую величину AV, значение которой можно оценить по сравнению абсцисс точек

А и A , где п- число оборотов инструDо:-т, а угол

а можно определить, задавшись глубиной внедрения I, ( 1 ), откуда

« i-i-3

Уменьшение скорости перемещения неуравновешенной массы М по горизонтали является результатом действия горизонтальной составляющей F реакции подошвы анода на наружную поверхность рабочего инструмента 7. Величина этой силы не постоянна, она изменяется от нуля, когда ни один из инструментов не находится в соприкосновении с обрабатываемой поверхностью, до некоторой максимальной величины на выходе инструмента 7 из соприкосновемента 7, XAI 2r-slnЈ, где р

ния с подошвой анода, когда уменьшение скорости Д V в единицу времени, т.е. замедление, максимально.

Среднюю величину силы F за один оборот рабочего органа можно определить со следующих соображений. Энергия, затрачиваемая на торможение одной неуравновешенной массы М в рабочей зоне (угол а) равна

м . ду2

Wi- ;PV .

При наличии в рабочем органе t штук рабочих инструментов 7 энергия на торможение их неуравновешенных масс составит величину

W

tМAV

Поскольку эта энергия выделяется в ме- сте контакта рабочего органа с обрабатываемой поверхностью, а каждая точка наружной поверхности рабочего органа проходит за один его оборот расстояние лО, то среднюю величину силы F можно определить из выра- жения

0

с W- t ДУ2

2л:О

Варьируя входящими в формулу величинами, можно довести значение Fcp до оптимального, которое гарантирует максимальную производительность устройства при долговечности его элементов.

при t 6, М 5 кг, Д V 10 м/с, D 0,6 м

тяговое усилие Fcp равно 5..

FCD

6-5-10

796 кг-с

ср 2 0,6 При выходе рабочего инструмента 7 из соприкосновения с подошвой анода цент0 робежная сила возвращает неуравновешенную массу М в исходное положение. Усилия, возникающие при этом, являются внутренними для рабочего органа.

Тяговое усилие FCp. - величина почти

5 постоянная, поскольку она зависит, в основном, от постоянных величин, кроме I - глубины внедрения. Поэтому скорость подачи рабочего органа, т.е. скорость обработки подошвы, зависит, в основном, от сопротивления,

0 т.е. крепости обрабатываемого материала и меняется в процессе обработки автоматически. Это обстоятельство обеспечивает дополнительное преимущество предлагаемой конструкции перед известными, в которых

5 скорость привода подачи постоянна и определяется кинематикой трансмиссии.

Таким образом, выполнение цилиндрических рабочих инструментов со смещением центра тяжести их сечения исключает необходимость включения в конструкцию

устройства привода подачи, что упрощает конструкцию устройства и его обслуживание. Кроме того,привод подачи рабочего органа не обеспечивает оптимальной скорости подачи в зависимости от сопротивления обрабатываемого материала, который на разных участках подошвы анода сильно отличается по твердости (сопротивляемость обработки зависит от степени пропитки анодной массы электролитом и от характера неровностей подошвы). Поэтому во избежание поломок привода подачи его кинематика рассчитывается на минимальную скорость соответс. ующую наибольшей сопротивляемости материала. Более приемлемым приводом подачи в данном случае мог бы быть гидроцилиндр, настраиваемый на определенное усилие, при этом скорость подачи менялась бы автоматически в зависимости от сопротивления обрабатываемой поверхности. Однако при длине хода рабоЛ &

Я Л

А

чего органа Юм гидропривод изготовить весьма проблематично. Предложенное решение при конструктивной простоте выполнения обеспечивает постоянное тяговое усилие и оптимизирует скорость подачи рабочего органа в зависимости от сопротивления обрабатываемой поверхности.

Формула изобретения Устройство для обработки подошвы самообжигающегося анода алюминиевого электролизера, содержащее шасси с приводом рабочего органа, имеющего не менее двух параллельных цилиндрических рабо- чих инструментов установленных на валах, отличающееся тем, что, с целью упрощения конструкции и оптимизации процесса обработки анода, цилиндрические рабочие инструменты выполнены со смеще- нием центров тяжести сечений и свободно посажены на валы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки подошвы самообжигающегося анода алюминиевого электролизера | 1989 |

|

SU1740496A1 |

| КОМБИНИРОВАННЫЙ СПОСОБ РОТАЦИОННОГО ВЫГЛАЖИВАНИЯ И ИГЛОФРЕЗЕРОВАНИЯ ЦИЛИНДРИЧЕСКИХ ОБОЛОЧЕК | 2008 |

|

RU2393040C1 |

| УСТРОЙСТВО ДЛЯ РОТАЦИОННОГО ВЫГЛАЖИВАНИЯ ЦИЛИНДРИЧЕСКИХ ОБОЛОЧЕК | 2008 |

|

RU2393039C1 |

| Способ двухстороннего шлифования опорных поверхностей некруглых твердосплавных пластин | 1986 |

|

SU1430236A1 |

| СПОСОБ ШЛИФОВАНИЯ ДЛИННОМЕРНЫХ ПЛОСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2131803C1 |

| Способ определения режущей способности лезвия инструмента | 1989 |

|

SU1733968A1 |

| Стенд для испытания и исследования устройств с силовым мартенситным приводом для проходки скважин в грунте | 1987 |

|

SU1420125A1 |

| Способ поверхностного пластического деформирования | 2019 |

|

RU2707844C1 |

| БЛОК ДАВИЛЬНЫХ РОЛИКОВ ДЛЯ РОТАЦИОННОГО ВЫГЛАЖИВАНИЯ ЗАГОТОВОК | 2009 |

|

RU2409441C1 |

| СПОСОБ РОТАЦИОННОГО ВЫГЛАЖИВАНИЯ ЗАГОТОВОК | 2009 |

|

RU2409440C1 |

Д-Д

ГггГм гл i.t i-ili гугт-Оч

v/////////y//7,

Флг 2

/f

Ј

Анод

Авторы

Даты

1991-12-07—Публикация

1989-01-09—Подача