Изобретение относится к землеройным машинам и может быть использовано в ковшовых рабочих органах.

Известен ковш со сменной режущей кромкой криволинейного очертания. Также известен ковш экскаватора, включающий корпус с режущей кромкой, которая с целью уменьшения усилий резания образована криволинейными элементами.

Недостаток этих ковшей заключается в малой долговечности ковша/ так как при сплошной режущей кромке (особенно при износе) возникают значительные сопротивления грунта резанию, поэтому возможности ковшей ограничены разработкой относительно слабых малосвязных грунтов.

Известен ковш землеройной машины, включающий боковые и заднюю стенку, днище и расположенные вдоль последнего и смонтированные в направляющих с возможностью фиксированного продольного перемещения зубья с постоянной толщиной по длине. При этом направляющие и зубья выполнены криволинейными с постоянной кривизной, центр которой расположен с внешней стороны днища.

Недостатком этой конструкции является то, что в процессе износа режущих элементов (зубьев) в работу резания вступает вся поверхность зуба, что приводит к возникновению значительных сопротивлений грунта резанию.

Известен зуб землеройной машины, являющийся составным из набора одинаковых объемных элементов, внутренняя поверхность каждого из которых конгруэнтна ответной поверхности последующего элемента.

Недостатком этой конструкции является то, что форма объемных элементов не является оптимальным телом износа, что приводит к повышению энергоемкости разрушения грунта.

Цель изобретения - повышение эффективности работы зуба за счет уменьшения энергоемкости разрушения грунта.

Поставленная цель достигается тем, что зуб землеройной машины, содержащий главную режущую часть в виде набора одинаковых объемных элементов, внутренняя поверхность каждого из которых конгруэнтна ответной поверхности последующего элемента, снабжен клинообразными верхним и нижним элементами, расположенными соответственно сверху и снизу главной режущей части, вершины которых сопряжены с наружными поверхностями вершинного объемного элемента, причем верхний и нижний элемент установлены с возможностью установочного продольного перемещения относительно главной режущей части.

Благодаря отличиям предлагаемого решения снижается энергоемкость резания

грунта, так как, во-первых, практически исключаются из процесса резания верхняя и нижняя части зуба, во-вторых, в связи с установкой главной режущей части площадка износа зуба минимальна и изменяется не0 значительно, приобретая впоследствии прежнюю первоначальную форму за счет того, что состоит из набора объемных элементов, представляющих собой тела износа. Главная режущая часть воспринимает

5 нагрузки со стороны грунта, одновременно защищая переднюю и заднюю грани зуба от интенсивного износа, тем самым продлевая срок службы верхнего и нижнего элементов зуба.

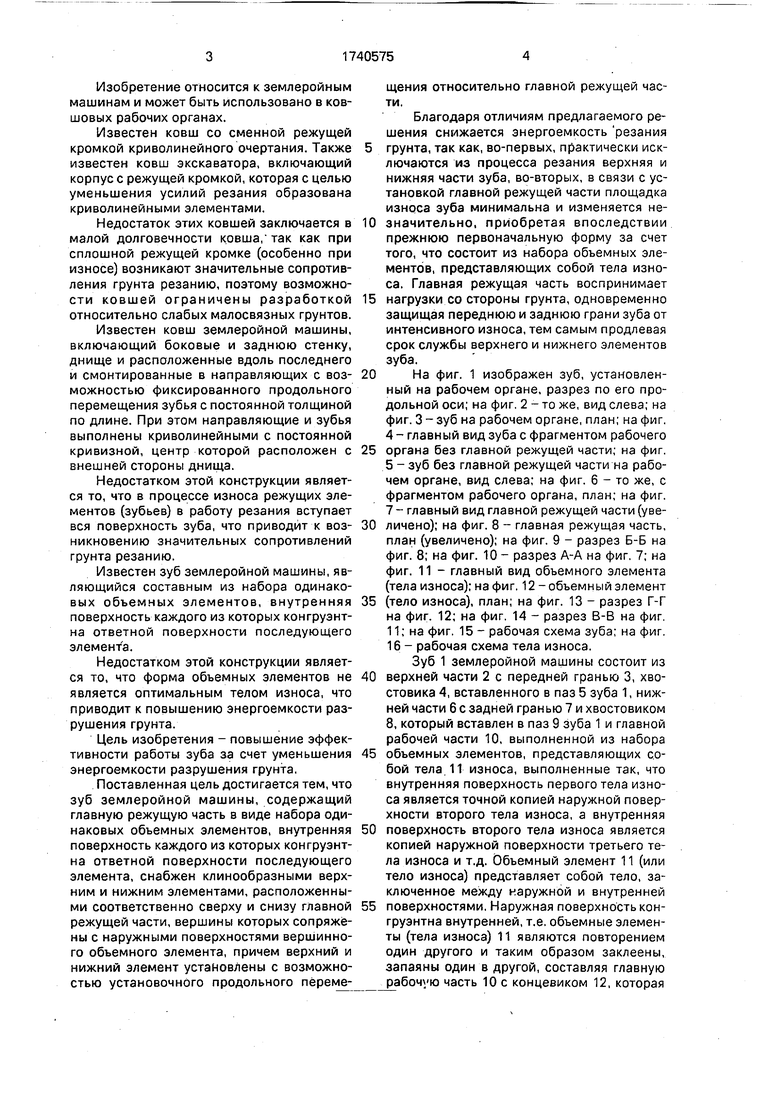

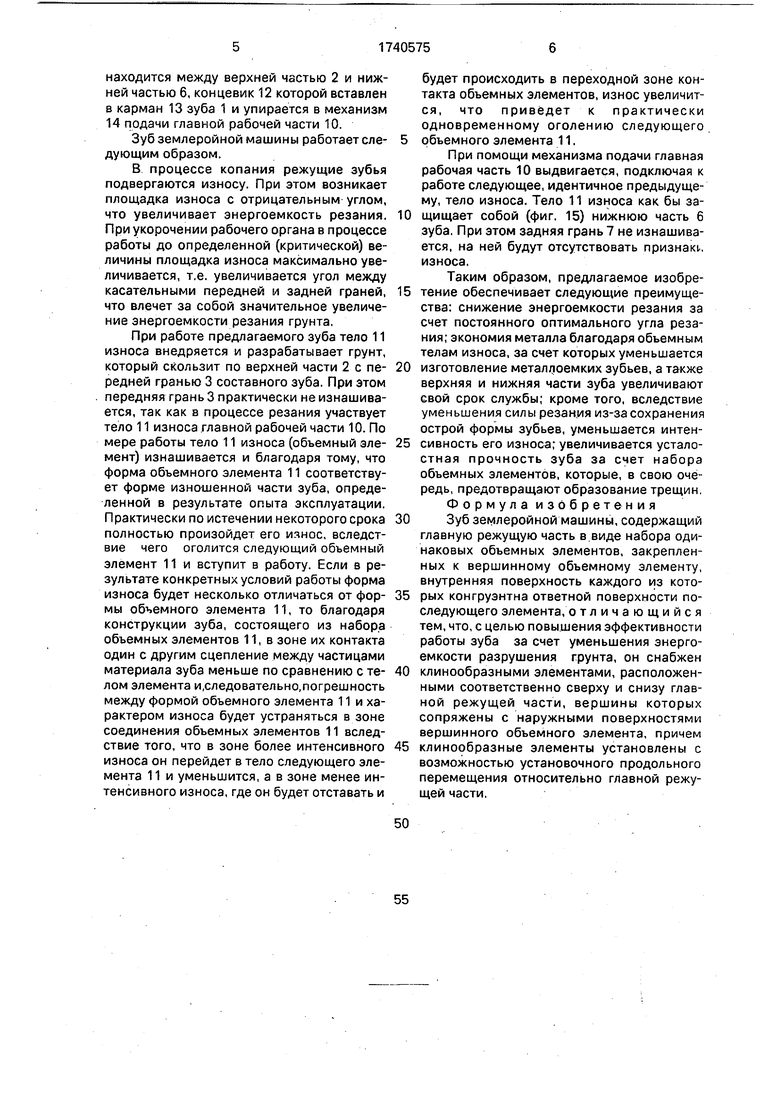

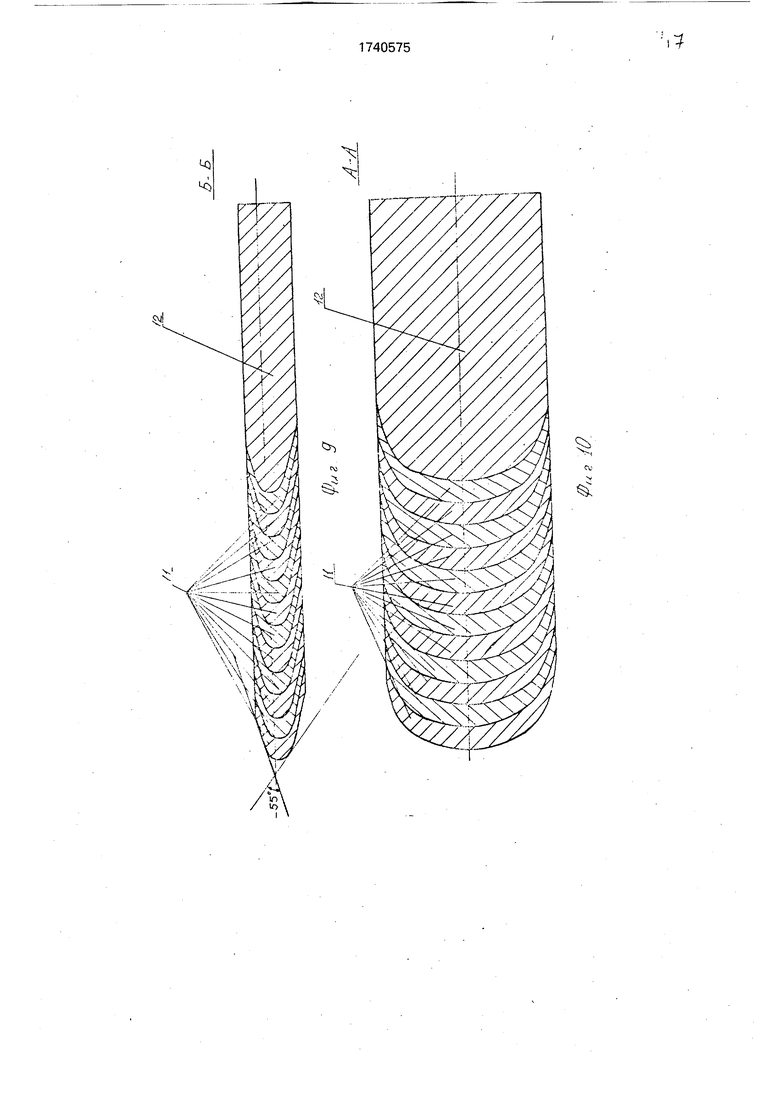

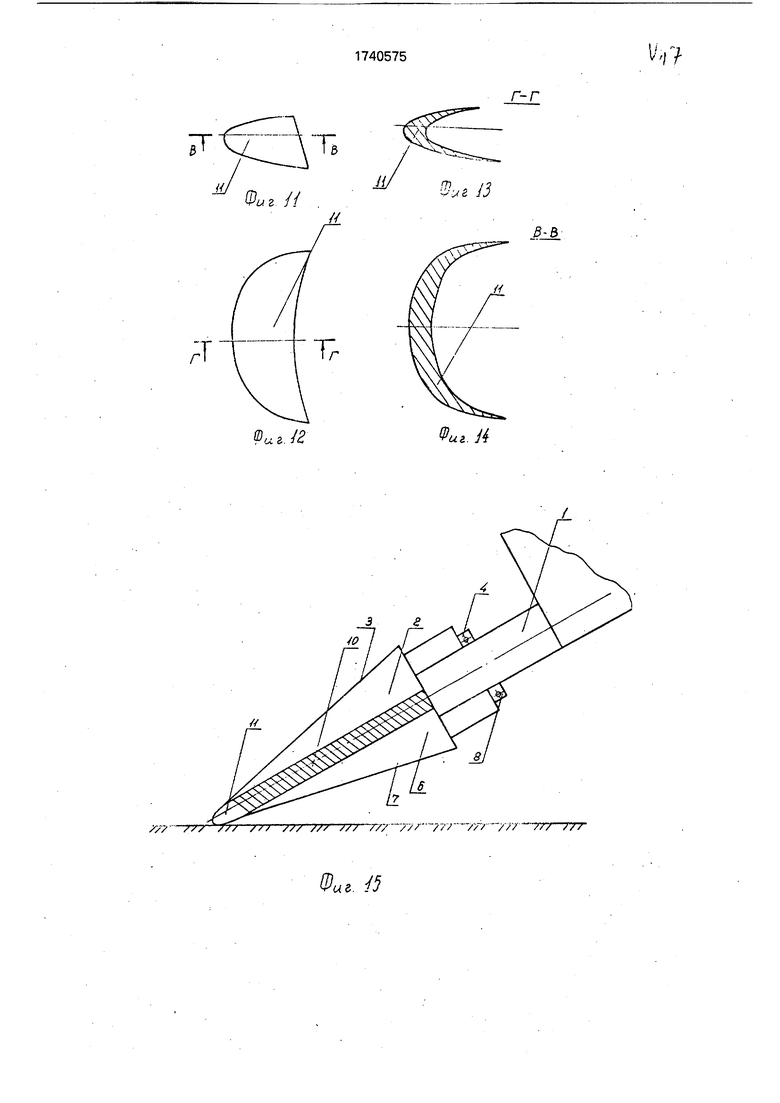

0 На фиг. 1 изображен зуб, установленный на рабочем органе, разрез по его продольной оси; на фиг. 2 - то же, вид слева; на фиг. 3 - зуб на рабочем органе, план; на фиг.

4- главный вид зуба с фрагментом рабочего 5 органа без главной режущей части; на фиг.

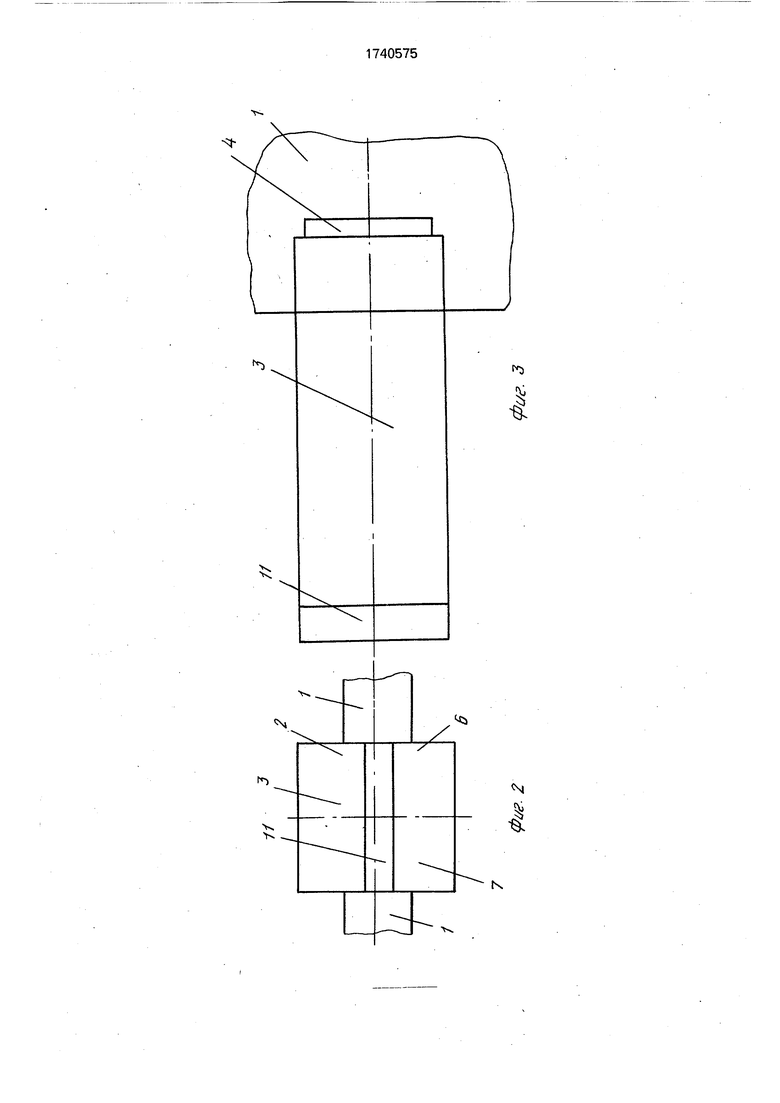

5- зуб без главной режущей части на рабочем органе, вид слева; на фиг. 6 - то же, с фрагментом рабочего органа, план; на фиг. 7 - главный вид главной режущей части (уве0 личено); на фиг. 8 - главная режущая часть, план (увеличено); на фиг. 9 - разрез Б-Б на фиг. 8; на фиг. 10 - разрез А-А на фиг. 7; на фиг. 11 - главный вид объемного элемента (тела износа); на фиг. 12 -объемныйэлемент

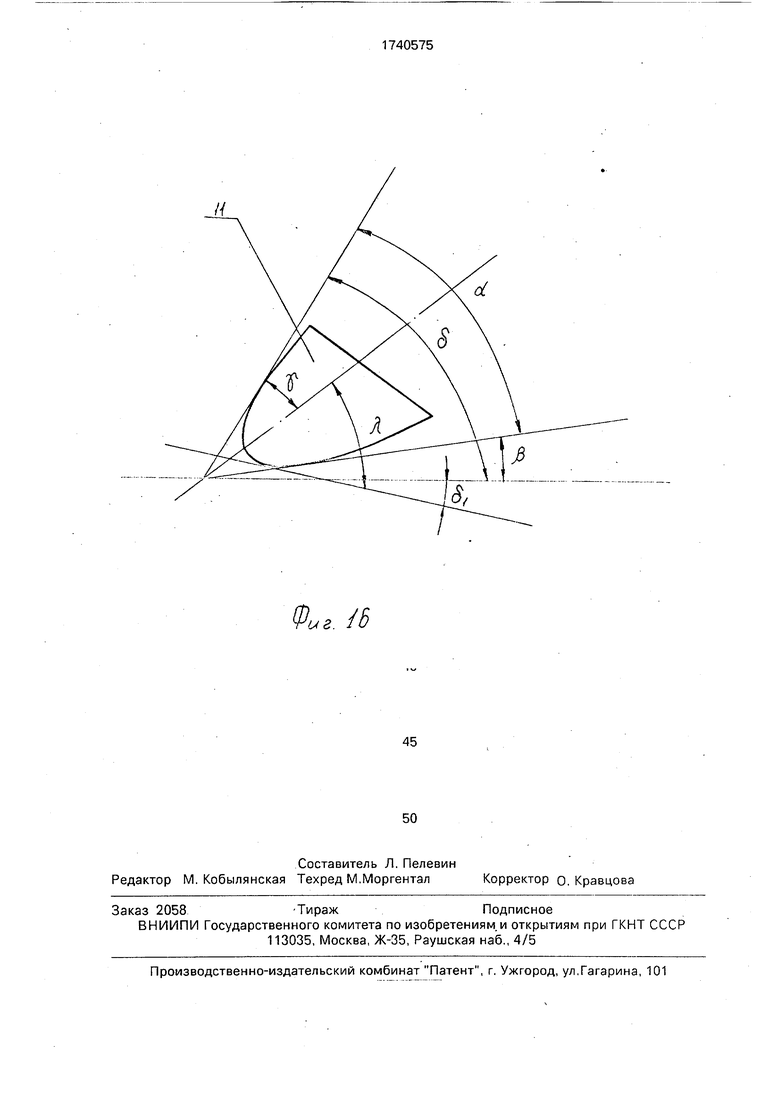

5 (тело износа), план; на фиг. 13 - разрез Г-Г на фиг. 12; на фиг. 14 - разрез В-В на фиг. 11; на фиг. 15 - рабочая схема зуба; на фиг. 16 - рабочая схема тела износа.

Зуб 1 землеройной машины состоит из

0 верхней части 2 с передней гранью 3, хвостовика 4, вставленного в паз 5 зуба 1, нижней части 6 с задней гранью 7 и хвостовиком 8, который вставлен в паз 9 зуба 1 и главной рабочей части 10, выполненной из набора

5 объемных элементов, представляющих собой тела 11 износа, выполненные так, что внутренняя поверхность первого тела износа является точной копией наружной поверхности второго тела износа, а внутренняя

0 поверхность второго тела износа является копией наружной поверхности третьего тела износа и т.д. Объемный элемент 11 (или тело износа) представляет собой тело, заключенное между наружной и внутренней

5 поверхностями. Наружная поверхность конгруэнтна внутренней, т.е. объемные элементы (тела износа) 11 являются повторением один другого и таким образом заклеены, запаяны один в другой, составляя главную рабоч /ю часть 10 с концевиком 12, которая

находится между верхней частью 2 и нижней частью 6, концевик 12 которой вставлен в карман 13 зуба 1 и упирается в механизм 14 подачи главной рабочей части 10.

Зуб землеройной машины работает следующим образом.

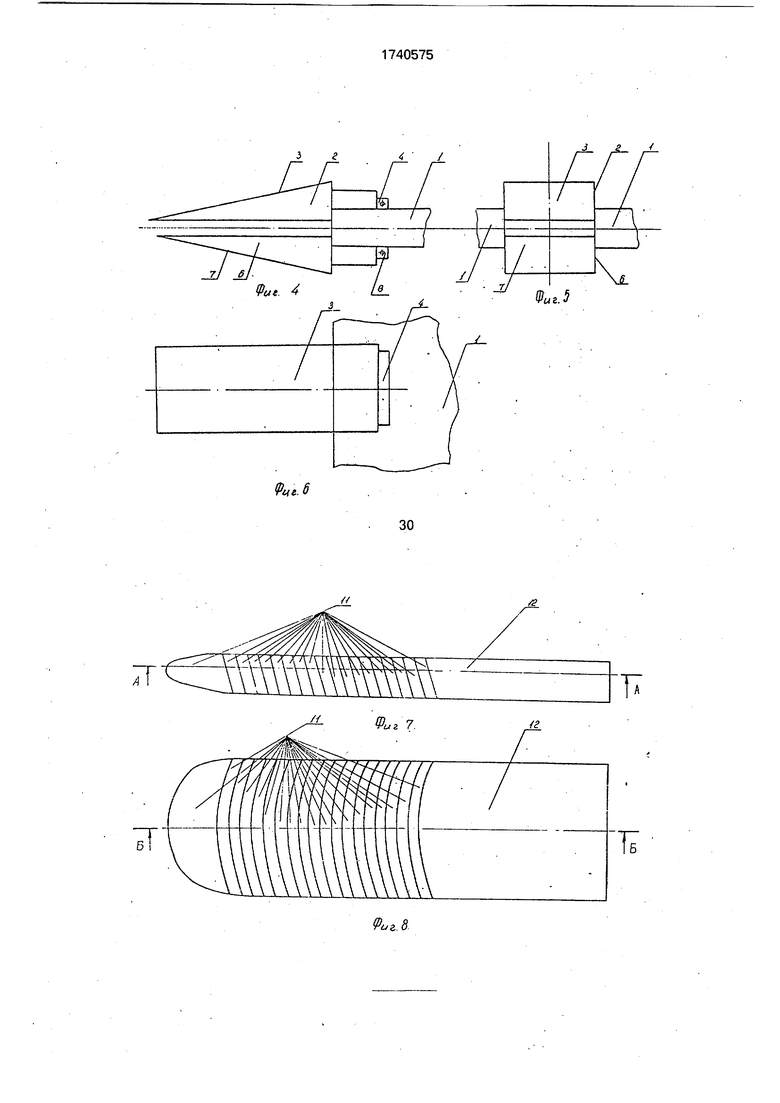

В процессе копания режущие зубья подвергаются износу. При этом возникает площадка износа с отрицательным углом, что увеличивает энергоемкость резания. При укорочении рабочего органа в процессе работы до определенной (критической) величины площадка износа максимально увеличивается, т.е. увеличивается угол между касательными передней и задней граней, что влечет за собой значительное увеличение энергоемкости резания грунта.

При работе предлагаемого зуба тело 11 износа внедряется и разрабатывает грунт, который скользит по верхней части 2 с передней гранью 3 составного зуба. При этом передняя грань 3 практически не изнашивается, так как в процессе резания участвует тело 11 износа главной рабочей части 10. По мере работы тело 11 износа (объемный элемент) изнашивается и благодаря тому, что форма объемного элемента 11 соответствует форме изношенной части зуба, определенной в результате опыта эксплуатации. Практически по истечении некоторого срока полностью произойдет его износ, вследствие чего оголится следующий объемный элемент 11 и вступит в работу. Если в результате конкретных условий работы форма износа будет несколько отличаться от формы объемного элемента 11, то благодаря конструкции зуба, состоящего из набора объемных элементов 11, в зоне их контакта один с другим сцепление между частицами материала зуба меньше по сравнению с телом элемента и,следовательно,погрешность между формой объемного элемента 11 и характером износа будет устраняться в зоне соединения объемных элементов 11 вследствие того, что в зоне более интенсивного износа он перейдет в тело следующего элемента 11 и уменьшится, а в зоне менее интенсивного износа, где он будет отставать и

будет происходить в переходной зоне контакта объемных элементов, износ увеличится, что приведет к практически одновременному оголению следующего

объемного элемента 11.

При помощи механизма подачи главная рабочая часть 10 выдвигается, подключая к работе следующее, идентичное предыдущему, тело износа. Тело 11 износа как бы защищает собой (фиг. 15) нижнюю часть 6 зуба. При этом задняя грань 7 не изнашивается, на ней будут отсутствовать признака износа.

Таким образом, предлагаемое изобретение обеспечивает следующие преимущества: снижение энергоемкости резания за счет постоянного оптимального угла резания; экономия металла благодаря объемным телам износа, за счет которых уменьшается

изготовление металлоемких зубьев, а также верхняя и нижняя части зуба увеличивают свой срок службы; кроме того, вследствие уменьшения силы резания из-за сохранения острой формы зубьев, уменьшается интенсивность его износа; увеличивается усталостная прочность зуба за счет набора объемных элементов, которые, в свою очередь, предотвращают образование трещин. Формула изобретения

Зуб землеройной машины, содержащий главную режущую часть в виде набора одинаковых объемных элементов, закрепленных к вершинному объемному элементу, внутренняя поверхность каждого из которых конгруэнтна ответной поверхности последующего элемента, отличающийся тем, что, с целью повышения эффективности работы зуба за счет уменьшения энергоемкости разрушения грунта, он снабжен

клинообразными элементами, расположенными соответственно сверху и снизу главной режущей части, вершины которых сопряжены с наружными поверхностями вершинного объемного элемента, причем

клинообразные элементы установлены с возможностью установочного продольного перемещения относительно главной режущей части.

Ni

/

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗУБ КОВША ЗЕМЛЕРОЙНОЙ МАШИНЫ | 1988 |

|

RU2018587C1 |

| Ковш землеройной машины | 1987 |

|

SU1559053A1 |

| Зуб землеройной машины | 1971 |

|

SU831930A1 |

| Рабочий орган землеройной машины | 1990 |

|

SU1795012A1 |

| Ковш землеройной машины | 1988 |

|

SU1640296A1 |

| Зуб землеройной машины | 1985 |

|

SU1507930A1 |

| Ковш землеройной машины | 1979 |

|

SU815153A1 |

| КОВШ ЗЕМЛЕРОЙНОЙ МАШИНЫ | 1992 |

|

RU2042772C1 |

| РЕЖУЩАЯ КРОМКА КОВША ЭКСКАВАТОРА | 1997 |

|

RU2116406C1 |

| Зуб ковша землеройной машины | 1983 |

|

SU1155691A1 |

x.

N §

€

x

з г

//

/г

€

7TV7

Т.

г

0аг#

//

х77 /// 7/V 777 /|/ / 77 777 V// // / 777-777

Ъг /5

,/

5-е

14

И

Фиг /5

Авторы

Даты

1992-06-15—Публикация

1989-05-10—Подача