фиг 2

Изобретение относится к измерительной технике и может быть использовано для контроля деформаций лопаток турбомаши- ны.

Известен дискретно-фазовый метод измерения деформаций лопаток турбомаши- ны, который может использоваться и для измерения угла разворота лопаток. Дискретно-фазовый метод предполагает использование следующих импульсных датчиков: оборотного датчика, посредством которого осуществляют селекцию нужной лопатки; корневого датчика, установленного у корней лопаток; двух периферийных датчиков, установленных над торцами лопаток, причем один периферийный датчик устанавливают вблизи передней кромки лопатки, а другой - вблизи задней кромки.

Положение передних или задних кромок лопаток при вращении ротора определяют путем измерения времен запаздывания сигналов периферийных датчиков относительно сигнала корневого.

Наиболее близким к предлагаемому является способ определения угла разворота лопаток рабочего колеса турбомашины. заключающийся в том, что приводят во вращение ротор турбомашины и измеряют при этом начальное положение передних и задних кромок лопаток рабочего колеса, увеличивают частоту вращения ротора до рабочих оборотов и снова измеряют положение передних и задних кромок лопаток.

определяют угол разворота лопаток Д$ по формуле

Д# arctg

У1 У2 I

где Д6 -угол разворота лопаток измеренный описанным способом; yi ya - отклонения соответственно передних и задних кромок лопаток, определяемые как разность результатов изменений положений соответствующих кромок лопаток:

I - длина проекции отрезка между периферийными датчиками на осевое направление.

Недостатком известного способа является низкая точность определения угла разворота лопаток из-за наличия осевых смещений ротора турбомашины. Осевые смещения ротора влияют на результат измерения по той причине, что периферийное сечение лопаток имеет радиус кривизны, изменяющийся по длине этого периферийного сечения. Поэтому при осевом сдвиге ротора каждый из периферийных датчиков зафиксирует измененное положение периферийного сечения лопатки, причем величина этого добавочного отклонения, вызванного осевым сдвигом для датчика, установленного у передней кромки лопатки, будет отличаться от той же величины для датчика, установленного у задней кромки. Каждое из отклонений yi, y2 можно представить как сумму отклонений:

10

У1 Уи1+ус; У2 Уи2+Ус2.

где УЦ-I, уи2 - отклонения кромок лопаток вследствие деформаций лопатки;

Ус1, Ус2 - отклонения кромок вследствие осевого ротора.

Так как yci уС2 числитель дроби в фор; муле (1) принимает вид

У1-У2 (уи1-уи2)+(усГУс2),

где (усг ус2) - неучтенная погрешность измерения разности отклонения кромок лопаток, которая приводит и к погрешности определения угла Д0.

Таким образом, формула (1) верна полностью при условии:

УГУ2 Уи1 - Уи2

Цель изобретения - повышение точности определения угла разворота лопаток до- стигается тем, что согласно способу определения угла разворота лопаток рабо35 чего колеса турбомашины, заключающемуся в том, что приводят во вращение ротор турбомашины и измеряют при этом начальное положение передних и задних кромок лопаток рабочего колеса, увеличивают час40 тоту вращения ротора до рабочих оборотов и снова измеряют положение передних и задних кромок лопаток рабочего колеса, а угол разворота лопаток определяют по разности результатов измерений положений

45 соответственно передних и задних кромок лопаток рабочего колеса, дополнительно измеряют смещение ротора до и после увеличения частоты его вращения до рабочих оборотов, а угол разворота лопаток опреде50 ляют по формуле

Д 9 arctg

/1Л.У2 - S (tg щ - tg «2 ) I

(2)

где у 1,у2 отклонения соответствен но передних и задних кромок лопаток, измерение импульсными датчиками;

S - осевой сдвиг ротора, измеренный как разность его осевых смещений до и поеле увеличения частоты вращения до рабочих оборотов;

d , QZ - углы между касательными к средней линии периферийного сечения лопатки в месте установки периферийных датчиков у передних и задних кромок лопатки, соответственно, и осевым направлением;

I-длина проекции отрезка между периферийными датчиками на осевое направление.

Способ определения угла разворота лопаток рабочего колеса турбомашины заключается в следующем.

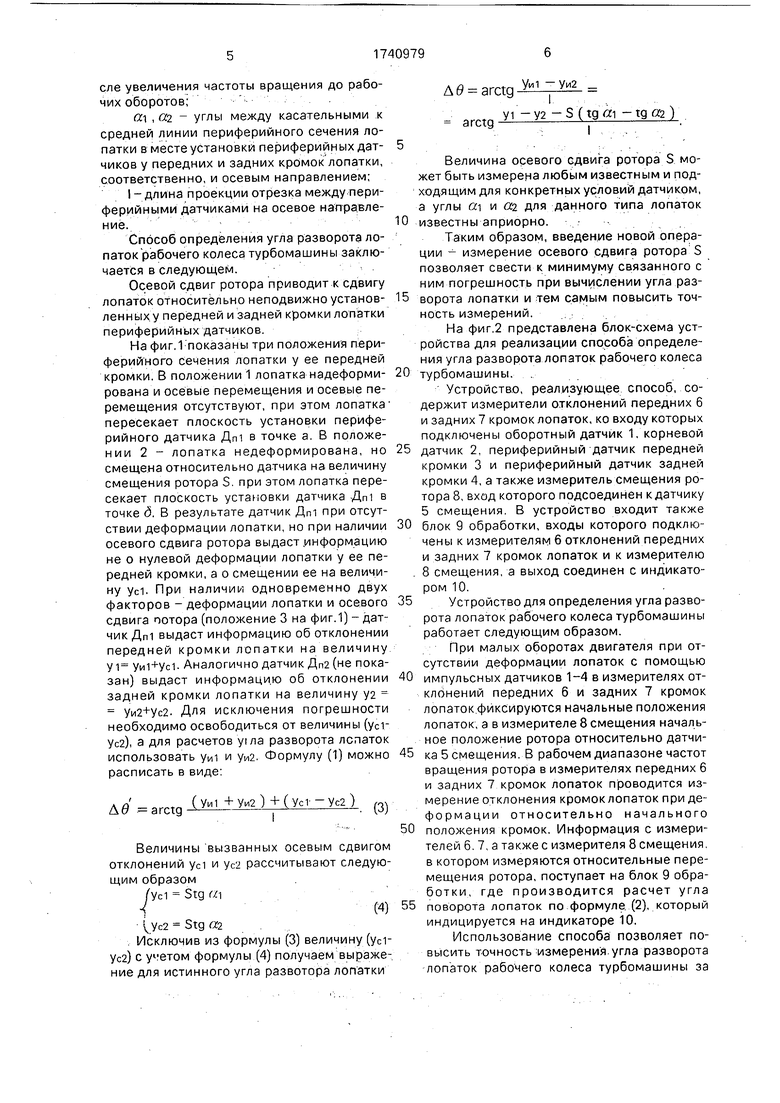

Осевой сдвиг ротора приводит к сдвигу лопаток относительно неподвижно установленных у передней и задней кромки лопатки периферийных датчиков

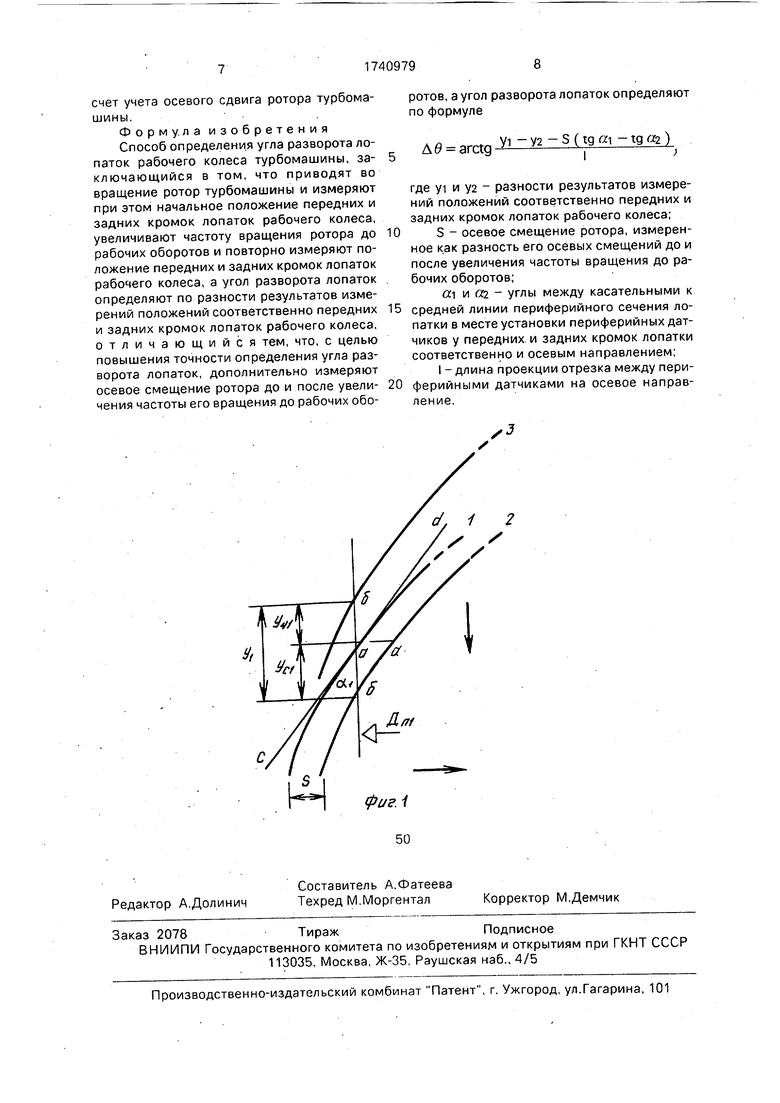

На фиг.1 показаны три положения периферийного сечения лопатки у ее передней кромки. В положении 1 лопатка надеформи- рована и осевые перемещения и осевые перемещения отсутствуют, при этом лопатка пересекает плоскость установки периферийного датчика ДП1 в точке а В положении 2 - лопатка недеформирована, но смещена относительно датчика на величину смещения ротора S при этом лопатка пересекает плоскость установки датчика ДП1 в точке д. В результате датчик Дп1 при отсутствии деформации лопатки, но при наличии осевого сдвига ротора выдаст информацию не о нулевой деформации лопатки у ее передней кромки, а о смещении ее на величину уС1. При наличии одновременно двух факторов - деформации лопатки и осевого сдвига потора (положение 3 на фиг.1) - датчик Дп1 выдаст информацию об отклонении передней кромки лопатки на величину у 1 Уи1+ус1. Аналогично датчик ДП2 (не показан) выдаст информацию об отклонении задней кромки лопатки на величину уа Уи2+Ус2. Для исключения погрешности необходимо освободиться от величины (усг Ус2), а для расчетов у|ла разворота лспаток использовать уИ1 и уИ2 Формулу (1) можно расписать в виде

Д# arctg

(Уи1 +Уи2 ) +(уС1 Ус2)

Величины вызванных осевым сдвигом отклонений уС1 и уС2 рассчитывают следующим образом

(yd Stg r/i

4(4)

Ус2 Stg «2

Исключив из формулы (3) величину (уС1- Ус2) с учетом формулы (4) получаем выражение для истинного угла развотора лопатки

A(9 arctg у

- яггтп yi - У2 - S (tg «1 - tg 0.2 )

- dlUly

5

Величина осевого сдвига ротора S может быть измерена любым известным и подходящим для конкретных условий датчиком, а углы «1 и «2 для данного типа лопаток

10 известны априорно.

Таким образом, введение новой операции - измерение осевого сдвига ротора S позволяет свести к минимуму связанного с ним погрешность при вычислении угла раз15 ворота лопатки и тем самым повысить точность измерений.

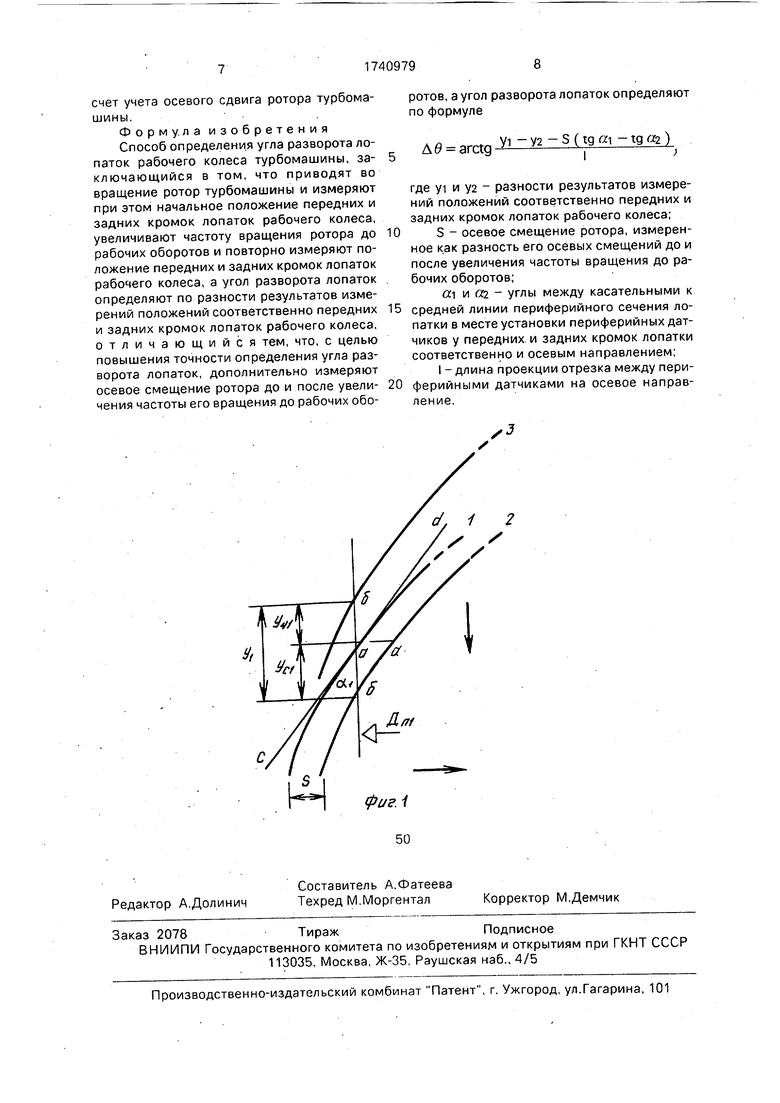

На фиг 2 представлена блок-схема устройства для реализации способа определения угла разворота лопаток рабочего колеса

20 турбомашины.

Устройство, реализующее способ, содержит измерители отклонений передних 6 и задних 7 кромок лопаток, ко входу которых подключены оборотный датчик 1. корневой

25 датчик 2, периферийный датчик передней кромки 3 и периферийный датчик задней кромки 4, а также измеритель смещения ротора 8, вход которого подсоединен кдатчику 5 смещения В устройство входит также

30 блок 9 обработки, входы которого подключены к измерителям 6 отклонений передних и задних 7 кромок лопаток и к измерителю 8 смещения, а выход соединен с индикатором 10

35 Устройство для определения угла разворота лопаток рабочего колеса турбомашины работает следующим образом.

При малых оборотах двигателя при отсутствии деформации лопаток с помощью

40 импульсных датчиков 1-4 в измерителях отклонений передних 6 и задних 7 кромок лопаток фиксируются начальные положения лопаток, а в измерителе 8 смещения начальное положение ротора относительно датчи45 ка 5 смещения В рабочем диапазоне частот вращения ротора в измерителях передних 6 и задних 7 кромок лопаток проводится измерение отклонения кромок лопаток при деформации относительно начального

50 положения кромок. Информация с измерителей 6 7 а также с измерителя 8 смещения в котором измеряются относительные перемещения ротора,поступает на блок 9 обработки, где производится расчет угла

55 поворота лопаток по формуле (2), который индицируется на индикаторе 10.

Использование способа позволяет повысить точность измерения угла разворота лопаток рабочего колеса турбомашины за

счет учета осевого сдвига ротора турбомашины.

Формула изобретения Способ определения угла разворота лопаток рабочего колеса турбомашины, за- ключающийся в том, что приводят во вращение ротор турбомашины и измеряют при этом начальное положение передних и задних кромок лопаток рабочего колеса, увеличивают частоту вращения ротора до рабочих оборотов и повторно измеряют положение передних и задних кромок лопаток рабочего колеса, а угол разворота лопаток определяют по разности результатов измерений положений соответственно передних и задних кромок лопаток рабочего колеса, отличающийся тем, что, с целью повышения точности определения угла разворота лопаток, дополнительно измеряют осевое смещение ротора до и после увели- чения частоты его вращения до рабочих оборотов, а угол разворота лопаток определяют по формуле

дв arctg yi-V2-S(igai-tgaO

где yi и у2 - разности результатов измерений положений соответственно передних и задних кромок лопаток рабочего колеса;

S - осевое смещение ротора, измеренное как разность его осевых смещений до и после увеличения частоты вращения до рабочих оборотов;

о. и СС2 - углы между касательными к средней линии периферийного сечения лопатки в месте установки периферийных датчиков у передних и задних кромок лопатки соответственно и осевым направлением;

I - длина проекции отрезка между пери- ферийными датчиками на осевое направление.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ РАСКРУТКИ И АМПЛИТУДЫ КРУТИЛЬНОЙ СОСТАВЛЯЮЩЕЙ КОЛЕБАНИЙ ЛОПАТОК ТУРБОМАШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2337330C1 |

| УСТРОЙСТВО И СПОСОБ ИЗМЕРЕНИЯ ВРЕМЕНИ ПРОХОЖДЕНИЯ ВЕРШИН ЛОПАТОК В ТУРБОМАШИНЕ | 2012 |

|

RU2593427C2 |

| Система для исследования деформаций лопаток турбомашин | 1990 |

|

SU1775620A1 |

| Измеритель частоты колебаний лопаток турбомашин | 1980 |

|

SU1006929A1 |

| СПОСОБ ВЫЯВЛЕНИЯ ПОВРЕЖДЕНИЙ РАБОЧИХ ЛОПАТОК ТУРБОМАШИНЫ | 1997 |

|

RU2133951C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УГЛОВЫХ ПОЛОЖЕНИЙ ЛОПАТОК ТУРБОМАШИН (ВАРИАНТЫ) | 2002 |

|

RU2215986C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ТЕЧЕНИЯ В КОМПРЕССОРЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2246711C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ КОЛЕБАНИЙ ЛОПАТОК ТУРБОМАШИН | 2002 |

|

RU2229104C1 |

| СПОСОБ ОБНАРУЖЕНИЯ КРУТИЛЬНЫХ И ИЗГИБНЫХ СМЕЩЕНИЙ ТОРЦОВ ЛОПАТОК РАБОЧЕГО КОЛЕСА ОСЕВОГО КОМПРЕССОРА ПРИ ИССЛЕДОВАНИЯХ СРЫВНЫХ ЯВЛЕНИЙ | 2006 |

|

RU2320957C1 |

| СПОСОБ ИЗМЕРЕНИЯ ЭРОЗИОННОГО ИЗНОСА КРОМОК РАБОЧИХ ЛОПАТОК ТУРБИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2089878C1 |

Изобретение относится к измерительной техгике и может быть использовано для контроля деформаций лопаток турбомашины Целью изобретения является повышение точности определения угла разворота лопаток за счет учета осевых смещений ротора При измерении используют измерители отклонений передних 6 и задних 7 кромок лопаток, оборотный датчик 1, корневой датчик 2, периферийные датчики 3 и 4 и измеритель 8 смещения ротора сдатчиком 5 При малых оборотах при отсутствии деформаций лопаток с помощью датчиков 1-4 фиксируют начальные положения лопаток, а в измерителе 8 фиксируют начальное положение ротора В рабочем диапазоне частот вращения ротора снова фиксируют положения лопаток и ротора и с помощью блока 9 и индикатора 10 с использованием алгоритма расчета определяют угол разворота лопаток колеса турбомашины 2 ил СО с х| Ь О Ю XJ Ю

фигЛ

| Заблоцкий И Е , Коростылев Ю А , Шипов Р.А | |||

| Бесконтактные измерения колебаний лопаток турбомашины М Машиностроение, 1977,с 113 Авторское свидетельство СССР № 1246702, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-06-15—Публикация

1990-02-03—Подача