Изобретение относится к машиностроению, в частности к лопаточным двигателям, и может быть использовано для выявления повреждений рабочих лопаток приводных турбомашин и осевых компрессоров.

Известен способ выявления повреждений рабочих лопаток турбомашины по изменению спектра акустических колебаний, излучаемых работающими лопатками (см. Биргер И.А. "Техническая диагностика", М., Машиностроение, 1978 г., с. 185-188).

Недостатком способа является низкая достоверность результатов из-за сложности выделения полезного сигнала на фоне помех и сложности однозначной идентификации диагностируемого признака.

Наиболее близким решением к предлагаемому можно считать способ по патенту РФ N 2008438, МКИ: F 01 D 5/12 от 20.07.90 г. Способ основан на определении положения периферийной части рабочей лопатки относительно рабочего колеса в процессе эксплуатации турбомашины. При неподвижном роторе периферийная часть рабочей лопатки занимает определенное положение, в процессе работы ротора под воздействием значительных статических нагрузок и центробежных сил лопатка деформируется и ее периферийная часть меняет положение, которое принимается за базовое, соответствующее положению неповрежденной лопатки. При возникновении повреждений в лопатке происходит изменение ее упругих характеристик, что приводит к осложнению ее периферийной части от базового положения.

В способе по патенту РФ N 2008438 (как следует из описания способа, так как в формуле изобретения только поставлена задача, причем отличительная часть полностью соответствует доотличительной части формулы) измерение величины изменения положения периферийной части лопатки основано на изменении временных интервалов между двумя импульсными сигналами с двух датчиков, один из которых установлен в статоре над периферийной частью лопатки, а другой - в статорной части над закрепленным на роторе имитатором сигналов. Последний за один оборот ротора выдает число импульсов, равное количеству лопаток на колесе. При вращении ротора указанные датчики для каждой лопатки вырабатывают два импульсных электрических сигнала, изменение временного интервала между которыми соответствует изменению положения периферийной части лопатки, так как положение имитатора сигналов неизменно.

Указанный способ имеет следующие недостатки;

- возможность ложного срабатывания, например, при возникновении срывных колебаний, которые дают значительные отклонения контролируемого параметра, что существенно снижает достоверность измерений;

- необходимость оборудования на роторе машины имитатора импульсного сигнала и не менее двух датчиков на лопатку;

- узкая область применения способа - только на машинах с постоянной скоростью вращения, так как временные интервалы между сигналами датчиков в этом случае линейно зависят от скорости вращения ротора.

В предлагаемом способе решена задача повышения достоверности выявления повреждений рабочих лопаток турбомашины, а также расширения области применения на приводные машины с меняющимися скоростями вращения.

Для решения поставленной задачи в способе выявления повреждений рабочих лопаток турбомашины, основанном на исследовании положения периферийной части лопаток в рабочем режиме, измеряют угловые расстояния между периферийными частями лопаток и при изменении угловых расстояний между конкретной лопаткой и всеми остальными лопатками, превышающем расчетное значение, обусловленное технологическим разбросом параметров лопаток, судят о наличии повреждений в этой лопатке.

Исследование положения периферийных частей лопаток путем измерения угловых расстояний между лопатками позволяет упростить саму систему исследования, так как требует установки только одного датчика для каждого рабочего колеса - над периферийной частью лопаток - и еще одного, общего для всего ротора, - датчика начала отсчета.

Кроме того, предлагаемая система исследования повышает достоверность измерений, исключая влияние на них изменений скорости движения ротора. Последнее позволяет расширить диапазон использования способа, распространив его на приводные турбомашины, такие, как авиационные и судовые, а также на осевые компрессоры.

Для измерения угловых расстояний между периферийными частями лопаток можно использовать дискретно-фазовый метод, для чего в корпусе машины над рабочими лопатками устанавливают датчик, например индукционный. Прохождение периферийной части каждой лопатки мимо датчика вызывает формирование импульса на выходе датчика.

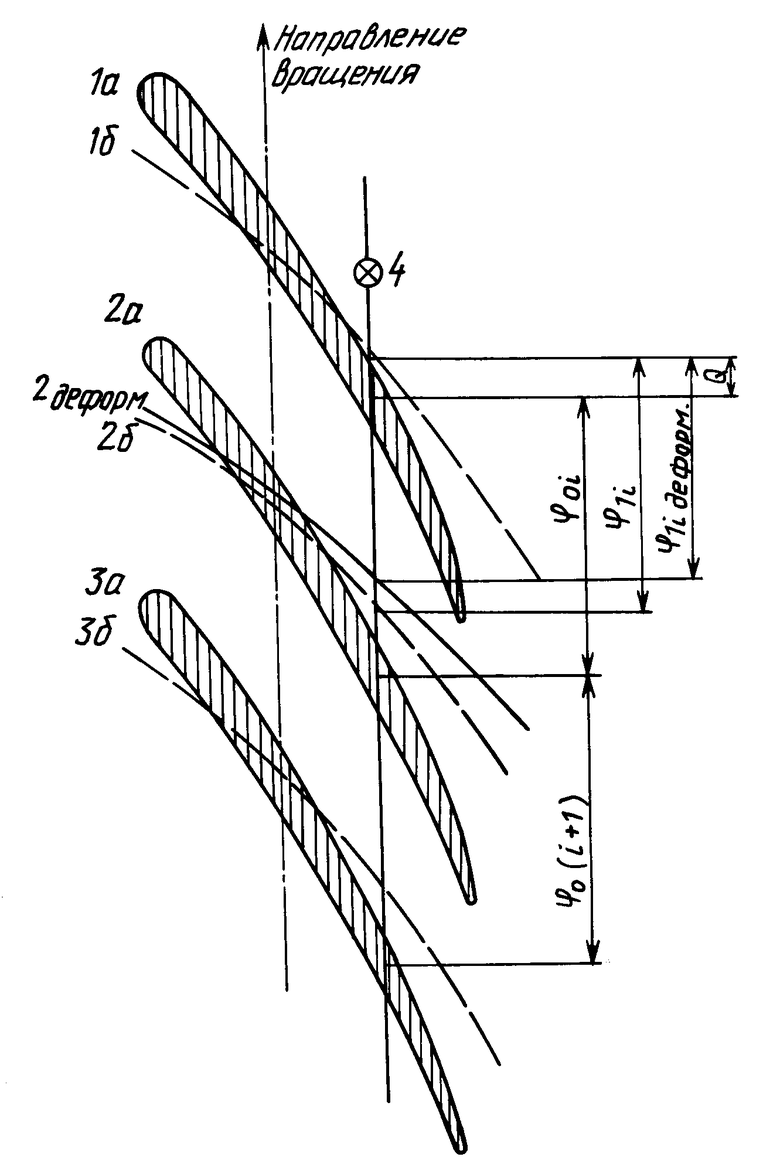

Предлагаемый способ поясняется рисунком, где цифрами 1а, 2а, 3а обозначено положение периферийных частей лопаток в статике, а цифрой 4 показано положение датчика, который крепится на корпусе машины над рабочими лопатками. Угловые расстояния между лопатками в этом случае будут ϕ0i, где i - номер лопатки. Сумма угловых расстояний между лопатками всегда равна 360o:

Σϕ0i = 360o

При вращении ротора под действием центробежных сил и взаимодействующего с лопатками газового потока все лопатки разворачиваются и занимают положение 1б, 2б, 3б, при этом угловые расстояния будут ϕ1i, а их сумма по-прежнему составит 360o. Однако угловые расстояния между лопатками в статике ϕ0i отличаются от угловых расстояний в динамике ϕ1i:

ϕ0i ≠ ϕ1i,

так как в процессе производства невозможно обеспечить абсолютной идентичности лопаток, а следовательно, невозможно добиться их одинаковой реакции на деформирующие нагрузки.

Разность между угловыми расстояниями в динамике и статике значительно меньше максимального изменения Qmax углового положения кромки (входной или выходной) лопатки, вызванное ее естественной "раскруткой" в рабочем режиме,

Δϕi = ϕ1i-ϕ0i ≪ Qmax

Дефектная лопатка ведет себя аномально, так как ее прочностные характеристики значительно отличаются от характеристик исправных лопаток. В этом случае ось "раскрутки" смещается, и меняется угловое расстояние между дефектной лопаткой и всеми остальными на одну и ту же величину, причем эти изменения многократно превышают Δϕi, вызванное естественным разбросом характеристик рабочих лопаток, изменениями скорости вращения и режимов нагрузки машины, а также осевыми (тепловыми) смещениями ротора.

Для выявления подобного дефектного углового смещения периферийной части лопатки изменяют все угловые расстояния между лопатками, усредняют их за определенное число оборотов, отдельно для каждой лопатки, а затем сравнивают изменения углового расстояния (Δϕi) относительно других лопаток рабочего колеса. Если угловое смещение превышает расчетную величину, определяемую технологическим разбросом прочностных характеристик лопаток, то это свидетельствует о возможности дефекта.

Для каждого типа машины и для каждого колеса этой машины допустимый разброс может быть разным. Как показали испытания, о наличии дефекта достоверно можно утверждать при превышении расчетного разброса не менее чем в 3 раза. Предаварийное состояние лопаток определяют при 10-кратном превышении естественного разброса индивидуального параметра лопатки.

В предлагаемом способе угловые расстояния между периферийными частями неповрежденных рабочих лопаток практически не зависят от величины центробежной раскрутки и положения датчика относительно оси "раскрутки". Это позволяет использовать предлагаемый способ на любых турбомашинах, в том числе на машинах, работающих с переменной нагрузкой на разных скоростях вращения и в переменном тепловом режиме.

В прототипе достоверность результатов обеспечивается только в том случае, когда датчик стоит на оси "раскрутки", т.е. датчик нужно очень точно установить на то место, в которое придет лопатка после выхода машины на рабочий режим, когда все осевые смещения, вызванные тепловыми расширениями, завершены. Во всех остальных случаях по способу, предложенному в прототипе, достоверность результатов контроля положения лопаток существенно снижается.

Кроме того, если турбомашина работает с изменением режимов (скорости вращения или нагрузки), сигналы от всех лопаток сдвигаются одинаково, и средние значения угловых интервалов между ними сохраняются. Дефектная лопатка ведет себя аномально, так как ее прочностные характеристики значительно отличаются от исправных лопаток. Предлагаемый способ позволяет выявить скрытый дефект (внутренняя раковина, трещина и т.п.) в новой машине при первом же пуске, когда еще не зафиксировано базовое значение параметра отклонения лопатки, как это требуется при реализации способа прототипа.

Таким образом, предлагаемый способ выявления дефектов в лопатках турбомашин позволяет повысить достоверность результатов и распространить его на более широкий круг машин.

Способ может быть использован в области машиностроения, в частности для выявления повреждений рабочих лопаток приводных турбомашин и осевых компрессоров. Способ выявления повреждений рабочих лопаток турбомашины основан на исследовании положения периферийных частей лопаток в рабочем режиме. Измеряют угловые расстояния между периферийными частями лопаток и при изменении угловых расстояний между конкретной лопаткой и всеми остальными лопатками, превышающем расчетное значение, обусловленное технологическим разбросом параметров лопаток, судят о наличии повреждений в этой лопатке. Такой способ позволит повысить достоверность выявления повреждений рабочих лопаток турбомашины, а также расширить область применения на приводные машины с меняющимися скоростями вращения. 1 ил.

Способ выявления повреждений рабочих лопаток турбомашины, основанный на исследовании положения периферийных частей лопаток в рабочем режиме, отличающийся тем, что измеряют угловые расстояния между периферийными частями лопаток и при изменении угловых расстояний между конкретной лопаткой и всеми остальными лопатками, превышающем расчетное значение, обусловленное технологическим разбросом лопаток, судят о наличии повреждений в этой лопатке.

| СПОСОБ ДИАГНОСТИРОВАНИЯ ПОВРЕЖДЕНИЙ РАБОЧИХ ЛОПАТОК ТУРБОМАШИНЫ | 1990 |

|

RU2008438C1 |

| Биргер И.А | |||

| Техническая диагностика | |||

| - М.: Машиностроение, 1978, с.185-188 | |||

| Способ контроля лопаток газовых турбин | 1980 |

|

SU920435A1 |

| Устройство для обнаружения трещин в рабочих лопатках турбомашины | 1983 |

|

SU1101706A1 |

| Устройство для испытания лопаток рабочего колеса турбомашины | 1982 |

|

SU1100517A1 |

| US 4049644, 20.09.77, G 01 D 5/36. | |||

Авторы

Даты

1999-07-27—Публикация

1997-11-04—Подача