Изобретение относится к машиностроению, в частности к приводам тормозов с компенсатором износа и может быть использовано для торможения и растормаживания колес с дисковыми тормозами.

Известен привод дискового тормоза с компенсатором износа, содержащий корпус, установленный в нем и подпружиненный посредством пружины растормаживания поршень с полостью, в которой установлена подвижная в осевом направлении втулка с внутренней наклонной поверхностью, обращенной к поршню, и фланцем, шток с цилиндрической поверхностью, жестко закрепленный на фиксирующем буртике поршня, и тела качения, расположенные равномерно по окружности между наклонной поверхностью втулки и цилиндрической поверхностью штока и подпружиненные в осевом направлении к наклонной поверхности втулки.

Тормоза с приводом такого типа характеризуются недостаточной надежностью, так как при любой величине смещения поршня в сторону затормаживания (замыкания тормоза), жестко закрепленный на нем шток будет стремиться выдвинуть тела качения из наклонной поверхности подвижной втулки, вследствие чего ослабляется контакт с последней, и даже возможно их полное освобождение от заклинивания. В результате этого снижается точность компенсации износа пакета тормозных дисков. Это явление усиливается от воздействия внешних факторов: тряска на пробеге, (импульсные) забросы рабочего давления и т.д. т.е. от всякого рода вибраций. А это может привести к нерастормаживанию из-за потери зазора в пакете фрикционных дисков и в конечном итоге к аварийной ситуации. Значительно увеличить усилие поджимающей их к наклонной поверхности пружины, для повышения надежности заклинивания, невозможно в силу конструктивных особенностей ее размещения внутри подвижной втулки.

Целью изобретения является повышение надежности путем повышения точности компенсации и снижения зависимости последней от вибраций.

Поставленная цель достигается тем, что шток жестко связан с корпусом, а пружина растормаживания расположена между фланцем втулки и фиксирующим элементом, причем последний выполнен с упором, который расположен с возможностью взаимодействия с телами качения в направлении, противоположном направлению их подпружинивания, и с зазором относительно них, величина которого равна ходу замыкания тормоза. Кроме того, с целью повышения срока службы путем снижения контактных напряжений, наклонная и цилиндрическая поверхности соответственно втулки и штока выполнены с фасонными дорожками, образующие которых одинаковы с образующими тел качения, причем последние расположены на упомянутых дорожках.

Предложенное техническое решение позволило исключить непосредственное воздействие поршня на тела качения в пределах рабочего хода и тем самым исключить снижение заклинивающего момента, а также обеспечить увеличение усилия на поджатие тел качения и к наклонной поверхности втулки за счет сложения усилий пружины растормаживания и пружины поджатия тел качения и тем самым уменьшить ослабление заклинивания втулки при воздействии различных факторов, что повышает надежность привода.

Кроме того, введение на фиксирующем элементе упора и указанное его расположение позволило исключить ослабление заклинивания при малейшем движении поршня и одновременно обеспечить смещение подвижной втулки на ту же величину, что и смещение тел качения и тем самым повысить точность компенсации.

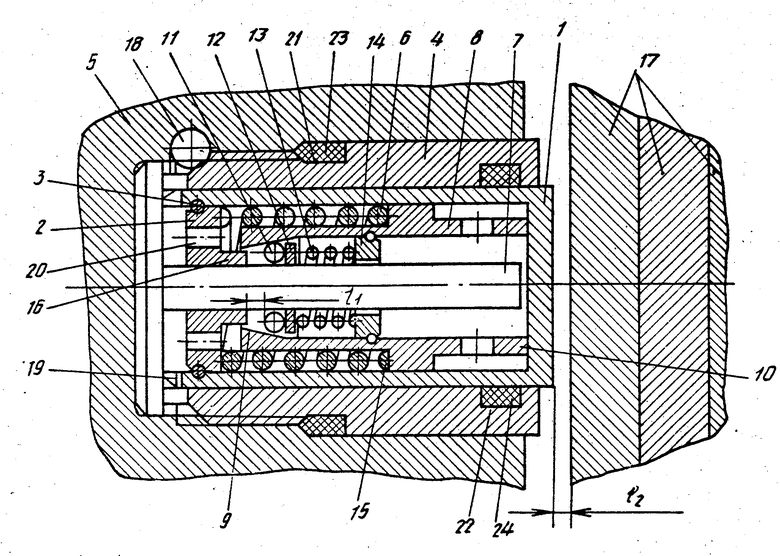

На чертеже представлен привод тормоза с компенсатором износа в продольном сечении.

Привод тормоза с компенсатором износа содержит поршень 1 с фиксирующим элементом 2 и стопорным кольцом 3, установленный с помощью резьбовой гильзы 4 в корпусе 5, пружину растормаживания 6, неподвижный шток 7, жестко закрепленный в корпусе 5, и подвижную втулку 8 с наклонной поверхностью 9, поджатую своим торцем 10 к дну поршня 1 пружиной растормаживания 6 и заклиненную на штоке 7 телами качения 11, расположенными вокруг штока 7 и поджатыми к наклонной поверхности 9 с помощью шайбы 12 и пружины 13, опертой в кольце 14, закрепленное на втулке 8. Пружина растормаживания 6 оперта одним торцем во фланец 15, предусмотренный на втулке 8, другим в фиксирующий элемент 2, на котором выполнен упор 16. Расстояние (зазор)"I1" от упора 16 до тел качения 11 равно ходу замыкания тормоза "I2, т.е. рабочему ходу поршня 1 до пакета тормозных дисков 17. Для подачи рабочей жидкости из канала 18 корпуса 5 в полость поршня 1 в нем со стороны открытого торца выполнены радиальные пазы 19, а в фиксирующем элементе 2 сквозные отверстия 20. На внутренней и внешней поверхностях гильзы 4 выполнены канавки 21 и 22, в которых установлены уплотнительные кольца 23 и 24 соответственно.

Усилие пружины 13 составляет 3-5% от усилия пружины растормаживания 6, а угол наклонной поверхности 9 выбран в пределах 6-10o.

С целью обеспечения большего контакта тел качения 11 со штоком 7 и наклонной поверхностью 9 втулки 8, на последних вдоль их образующих выполняются фасонные дорожки, образующие которых одинаковы с образующими тел качения 11, причем последние расположены на упомянутых дорожках. Профили тел качения 11 и соответствующие им профили фасонных дорожек штока 7 и наклонной поверхности 9 втулки 8, выбираются из условий работы.

Привод тормоза с компенсатором износа работает следующим образом.

В процессе торможения поршень 1 под действием давления рабочей жидкости выдвигается из гильзы 4 на величину "I2" и сжимает пакет тормозных дисков 17 (замыкает тормоз). Одновременно на эту же величину смещается фиксирующий элемент 2 до касания упором 16 тел качения 11. Втулка 8 благодаря суммарному усилию пружин 6 и 13 на тела качения 11, надежно удерживается последними в исходном положении. При сборе давления поршень 1 вместе с фиксирующим элементом 2 под действием пружины растормаживания 6 вернется в исходное положение.

При износе тормозных дисков 17 на любую величину Δl поршень 1 в процессе торможения под действием давления рабочей жидкости сместится на величину l2+Δl, на эту же величину сместится и связанный с ним фиксирующий элемент 2 с упором 16. Упор 16, сжимая пружину 13, смещает тела качения 11 на величину Δl, обеспечивая при этом освобождение втулки 8. Освобожденная втулка 8 под действием пружины растормаживания 6 также сместится на величину Δl и вновь зафиксируется на штоке 7 телами качения 11, освободившимися от действия упора 16. При этом зазор между торцом 10 втулки 8 и дном поршня 1 будет равен величине "I2" рабочего хода поршня 1. В процессе растормаживания после сброса давления поршень 1 под действием пружины растормаживания 6 сместится внутрь корпуса 5 до упора в торец 10 втулки 8, при этом зазор между поршнем 1 и пакетом тормозных дисков 17 будет равен исходной величине I2".

Для возврата устройства в первоначальное исходное положение, при замене изношенного пакета тормозных дисков 17 на новый, канал 18 сообщают со сливом и далее прикладывают к дну поршня 1 с внешней стороны механическое усилие, величины которого несколько больше усилия поджатия пружины растормаживания 6. Под действием этого усилия поршень 1, а вместе с ним и втулка 8 будут смещаться в корпус 5 до первоначально исходного месторасположения. При этом тела качения 11 освобождаются от заклинивания между наклонной поверхностью 9 и штоком 7 и под действием пружины 13 также сместятся в первоначально исходное положение и вновь заклинят втулку 8 на штоке 7.

Предложенное техническое решение обеспечивает повышение точности компенсации тормозных дисков и снижение зависимости компенсации от вибраций и тем самым повышает надежность работы привода.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИВОД ТОРМОЗА С КОМПЕНСАТОРОМ ИЗНОСА | 1995 |

|

RU2099611C1 |

| ПРИВОД ТОРМОЗА С КОМПЕНСАТОРОМ ИЗНОСА | 2002 |

|

RU2220340C2 |

| ТОРМОЗ С КОМПЕНСАТОРОМ ИЗНОСА | 1999 |

|

RU2153610C1 |

| ДИСКОВЫЙ ТОРМОЗ С МЕХАНИЗМОМ СТОЯНОЧНОГО ТОРМОЗА | 2005 |

|

RU2288384C2 |

| ПРИВОД ТОРМОЗА С КОМПЕНСАТОРОМ ИЗНОСА | 2000 |

|

RU2175616C2 |

| ПРИВОД ТОРМОЗА С КОМПЕНСАТОРОМ ИЗНОСА | 2008 |

|

RU2374518C1 |

| ПРИВОД ТОРМОЗА С КОМПЕНСАТОРОМ ИЗНОСА | 1998 |

|

RU2139457C1 |

| ПРИВОД ТОРМОЗА С КОМПЕНСАТОРОМ ИЗНОСА | 2004 |

|

RU2291990C2 |

| ТОРМОЗ | 1988 |

|

RU1736238C |

| ПРИВОД ТОРМОЗА С КОМПЕНСАТОРОМ ИЗНОСА | 2009 |

|

RU2401955C1 |

Использование: компенсация износа тормозных элементов со снижением зависимости работы от температуры. Сущность изобретения: привод тормоза содержит подпружиненный тормоз, втулку с наклонной к поршню поверхностью, жестко связанный с корпусом шток с цилиндрической поверхностью, расположенные между последней и наклонной поверхностью тела качения, связанный с поршнем фиксирующий элемент с расположенным с возможностью взаимодействия с телами качения упором. Тела качения подпружинены в направлении упора, соответствующем сужению образованной наклонной поверхностью полости 1 з.п. ф-лы, 1 ил.

| Способ определения поливалентного антигена | 1984 |

|

SU1475492A3 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1997-03-10—Публикация

1989-12-12—Подача