Изобретение относится к металлургии, в частности к сплавам на основе железа с эффектом памяти формы

Цель изобретения - повышение коррозионной стойкости и жаростойкости при сохранении уровня восстанавливаемой деформации не менее 70%

Сплав включает, мас.% хром 5.0-20,0: кремний 2,0-8,0, по меньшей мере один элемент из группы, мае %. марганец 0,1-14,8, никель0.1-20,0; кобальт0.1-30,0 медьО,1- 3.0. азот 0,001-0.400, причем Ni + 0,5 Mi + + 0,4 Mo + 0.06 Си + 0.002N 0.67 (Cr + + 1,2 Si), а остальное железо.

При добавке в сплав определенного количества хрома можно уменьшить энергию дефектов упаковки аустенита увеличить предел текучести аустенита и улучшить кор- розионностойкость и сопротивление сплава окислению сплава при высоких температурах.

При добавке кремния в сплав в определенном количестве можно уменьшить энергию дефектов упакопки аустенита и улучшить сопротивление сплава окислению при высоких температурах.

При добавке в сплав по меньшей мере одного элемента, например марганца, никеля кобальта, меди или азота, в заданном количестве можно гделать так, чтобы исходная фаза сплава до подвергания сплава пластической деформации состояла исключительно из зустенита или главным образом, аустенито и небольшого количества f-мартенсита.

Посредством ограничения в определенных пределах отношения общего содержания марганца, никеля, кобальта, меди и/или азота, которые являются элементами, образующими аустенит и общему содержанию хрома и/или кремния, которые являются элементами, образующими феррит, можно сделать так чтобы исходная фаза сплава, до подвергания сплавл пластической деформации содержала исключительно аустенит

(/

с

VJ

ь сЈ

с

или главным образом аустенит и небольшое количество к -мартенсита.

Настоящее изобретение основано на указанных результатах и сплав на железной основе с ЭЗФ имеет высокую коррозионную стойкость и жаростойкость и содержит, мас.%: хром 5,0-20,0, кремний 2,0-8,0, по меньшей мере, одного элемента, выбранного из группы, включающей в себя, мас.%: марганец 0,1-14,8, никель 0,1-20,0, кобальт 0,1-30.0, медь 0,1-3,0 и азот 0,001-0,400, где: Ni + 0,5 Мп + 0,4 Со + 0,06 Си + 0,002 N 0.67 (Сг + 1,2 Si) - 3, остальное железо и случайные примеси.

Хром выполняет функцию снижения энергии дефектов упаковки аустенита и улучшает коррозионную стойкость и сопротивление сплава окислению при высоких температурах. Кроме того, хром имеет другую функцию, а именно улучшение предела текучести аустенита. Однако при содержании хрома выше 5,0 мас.% требуемый эффект не может достигаться. С другой стороны, содержание хрома свыше 20.0 мас.% не допускается последующим причинам. Поскольку хром является элементом, образующим феррит, то повышенное содержание хрома препятствует образованию аустенита. Поэтому для образования аустенита в сплав добавляют по меньшей мере один элемент из группы: марганец, никель, кобальт и азот, которые являются аустени- тобразующими элементами. Для повышенного содержания хрома упомянутые аустенитобразующие элементы необходимо также добавлять в большом количестве Однако добавка аустенитобразующих элементов в большом количестве является нецелесообразной с экономической точки зрения. Кроме того, повышенное содержание хрома стремится вызвать более простое образование д -фазы в сплаве. По этим при- чинам при содержании хрома свыше 20,0 мас.% необходимость высокого содержания аустенитобразующих элементов приводит к экономическим потерям, а образование d-фазы вызывает ухудшение свойства восстанавливать форму, обрабатываемость и пластичность сплава. Поэтому содержание хрома должно быть ограничено в пределах 5,0-20,0 мас.%.

Кремний снижает энергию дефектов упаковки аустенита и улучшает жаростойкость увеличивает предел текучести аустенита. Однако при содержании кремния ниже 2,0 мас.% не достигается требуемый эффект. С другой стороны, при содержании кремния свыше 8,0 мас.% пластичности сплава серьезно уменьшается и значительно ухудшается способность обработки в горячем и холодном состоянии. Поэтому содержание кремния должно быть ограничено пределом от 2,0 до 8,0 мас.%.

Согласно изобретению в сплав добавляют хром и кремний, которые являются фер- ритобразующими элементами, и кроме того, в сплав добавляют по меньшей мере один из следующих элементов: марганец, никель,

кобальт, медь и азот, являющиеся аустени- тобразующими элементами, чтобы исходная фаза сплава до пластической деформации содержала исключительно аустенит или главным образом аустенит и небольшое количество к -мартенсита

Марганец является сильным элементом, который образует аустенит и имеет функцию сделать исходную фазу сплава до приложения пластической деформации к

сплаву, состоящую исключительно из аустенита и главным образом аустенита и небольшого количества к -мартенсита. Однако при содержании марганца ниже 0,1 мас.% требуемый указанный эффект не достигается. С

другой стороны, при содержании марганца свыше 14,8 мас.% коррозионная стойкость и жаростойкость ухудшается. Поэтому содержание марганца должно быть ограничено пределом 0,1-14,8 мас.%.

Эффект содержания марганца на удлинение при разрушении в сплаве на желез- ной основе, способном восстанавливать форму, был исследован посредством следующего испытания на разрыв. Содержание

марганца свыше 14,8 мас.% приводит к низкому удлинению при разрушении сплава в результате образования д -фазы.

Никель является сильным элементом, который образует аустенит и имеет функцию сделать исходную фазу сплава до пластической деформации, содержащей исключительно аустенит и главным образом аустенит и небольшое количество f -мартенсита. Однако при содержании никеля ниже

0,1 мае.% требуемый эффект не может быть достигнут. С другой стороны, при содержании никеля свыше 20.0 мас.% точка превращения к -мартенсита (далее обозначена точка MS) смещается главным образом в

сторону низкотемпературной зоны и температура, при которой прилагается пластическая деформация к сплаву, становится очень низкой, поэтому содержание никеля должно быть ограничено пределом 0,1-20,0 мас.%,

Кобальт представляет аустенитобразующий элемент и имеет функцию сделать исходную фазу сплава до приложения пластической деформации, исключительно состоящую из аустенита или главным образом, аустенита в небольшого количества Е- мартенсита. Кроме того, кобальт не снижает точку MS, тогда как марганец, никель, кобальт и азот снижают точку MS. Поэтому кобальт является очень эффективным эле- ментом для регулирования точки MS в требуемом температурном диапазоне. Однако при содержании кобальта ниже 0,1 мас.% требуемый эффект не достигается. С другой стороны, при содержании кобальта свыше 30,0 мас.% не достигается особенное улучшение упомянутого эффекта. Поэтому содержание кобальта должно быть ограничено пределом 0,1-30,0 мас.%.

Медь является аустенитобразующим элементом и имеет функцию сделать исходную фазу сплава до приложения пластической деформации, исключительно состоящей из аустенита или главным образом аустенита и небольшого количества ( - мартенсита. Кроме того, медь имеет функцию улучшить коррозионную стойкость сплава. Однако при содержании сплава ниже 0.1 мас.% требуемый эффект не достигается. С другой стороны, при содержании меди свыше 3,0 мае % образование г -мартенсита исключается. Причиной является то, что медь увеличивает энергию дефектов упаковки аустенита Таким образом содержание меди должно быть ограничено пред- елом 0,1-3,0 мас.%

Азот является аустенитобразующим элементом и имеет функцию сделать исходную фазу сплава до приложения пластической деформации, исключительно состоящую из аустенита или главным образом аустенита и небольшого количества f - мартенсита. Кроме того, азот улучшает коррозионную стойкость сплава и увеличивает предел текучести аустенита. Однако при содержании азота ниже 0001 мас.% требуемый эффект не достигается С другой стороны, при содержании азота свыше 0,400 мас.% упрощается образование нитридов хрома и кремния и ухудшается свой- ство восстанавливать форму сплава. Поэтому содержание азота должно быть ограничено пределом 0,001-0.400 мае %.

Отношение общего содержания аусте- нитобразующих элементов к общему содер- жанию ферритобразующих элементов.

Необходимо, чтобы исходная фаза до приложения пластической деформации сплава при определенной температуре состояла исключительно из аустенита или в основном из аустенита и небольшого количества Ј -мартенсита. Поэтому согласно настоящему изобретению должны быть удовлетворены следующие формулы помимо упомянутых ограничений химического состава предложенного сплава:

Ni + 0,5 Мп + 0,4 Со + 0.06 Си + 0,002 N 0.67(Сг+ 1,2 Si)-3

Способность аустенитобразующих элементов образовывать аустенит выражена следующим образом в значениях эквивалента никеля: эквивалент никеля NI + +0,5 Мп + 0,4 Со + 0,06 Си + 0,002 N.

Эквивалент никеля является индикатором способности образовывать аустенит.

Способность ферритобразующих элементов, содержащихся в сплаве, образовывать феррит выражена следующим образом в значениях эквивалента хрома: эквивалент хрома Сг + 1,2 Si. Эквивалент хрома является индикатором способности образовывать феррит.

Если удовлетворяется данная формула, то исходная фаза сплава до приложения пластической деформации к сплаву при определенной температуре может исключительно состоять из аустенита или главным образом аустенита и небольшого количества ( -мартенсита

Содержание углерода, фосфора и серы, которые являются примесями, должно предпочтительно составлять: до 1 мас.% углерода. 0,1 мае % фосфора и 0.1 мае % серы

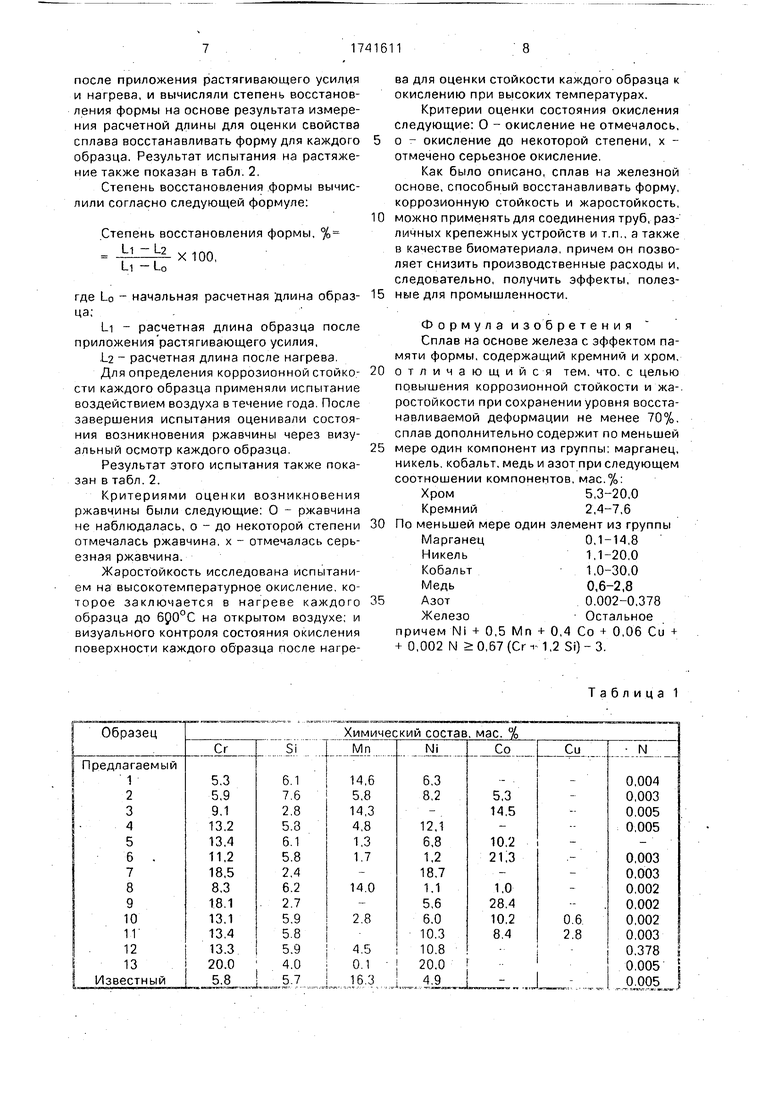

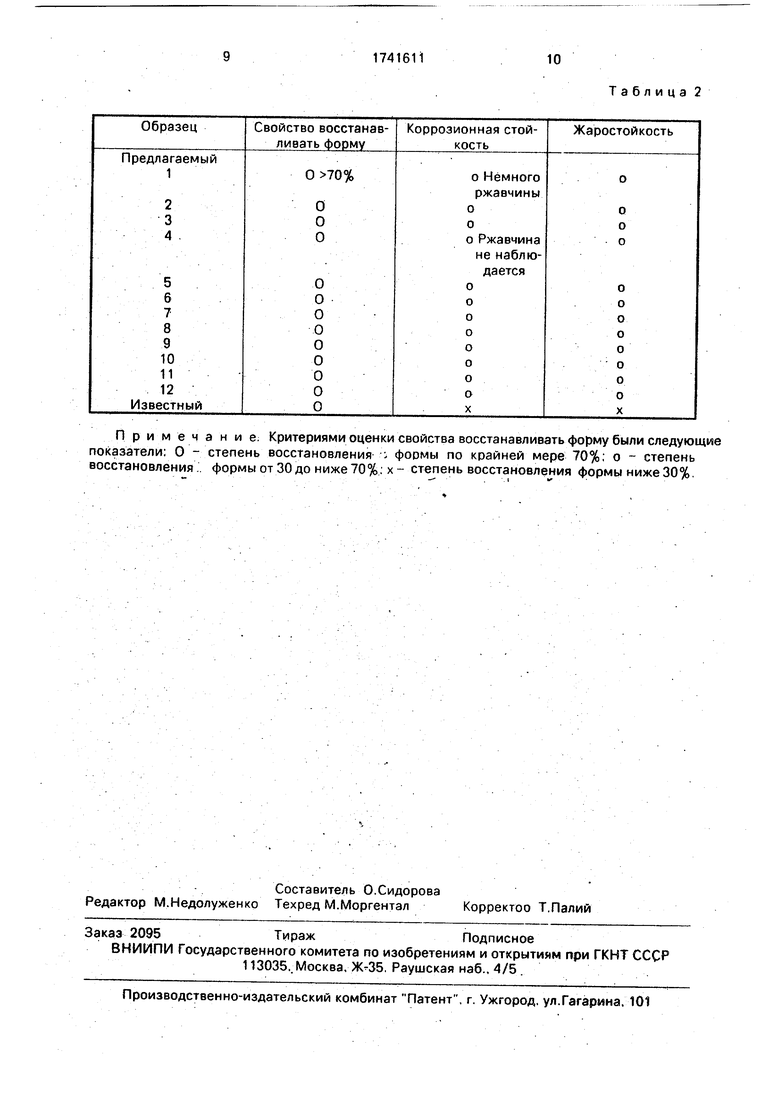

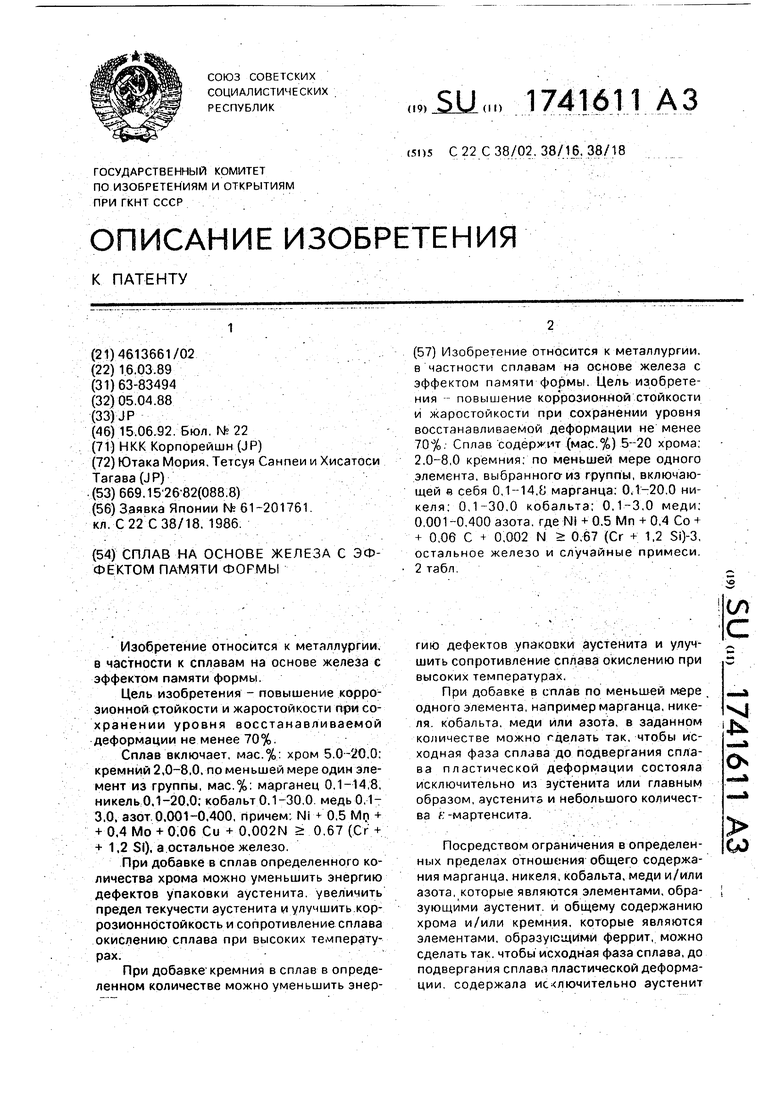

Пример Легированные стали согласно настоящему изобретению, с химическим составом указанным в табл 1. плавили в плавильной печи при атмосферном давлении или в вакууме,затем отливали в слитки. Затем полученные слитки нагревали до температуры в интервалах 1000-1250°С и прокатывали в горячем состоянии до толщины 12 мм для приготовления образцов предлагаемых легированных сталей и сравнительных образцов.

После этого определяли свойство восстанавливать форму, коррозионную стойкость и жаростойкость для каждого предлагаемого образца предложенного сплава и образца сравнительных сплавов посредством описанных ниже испытаний.

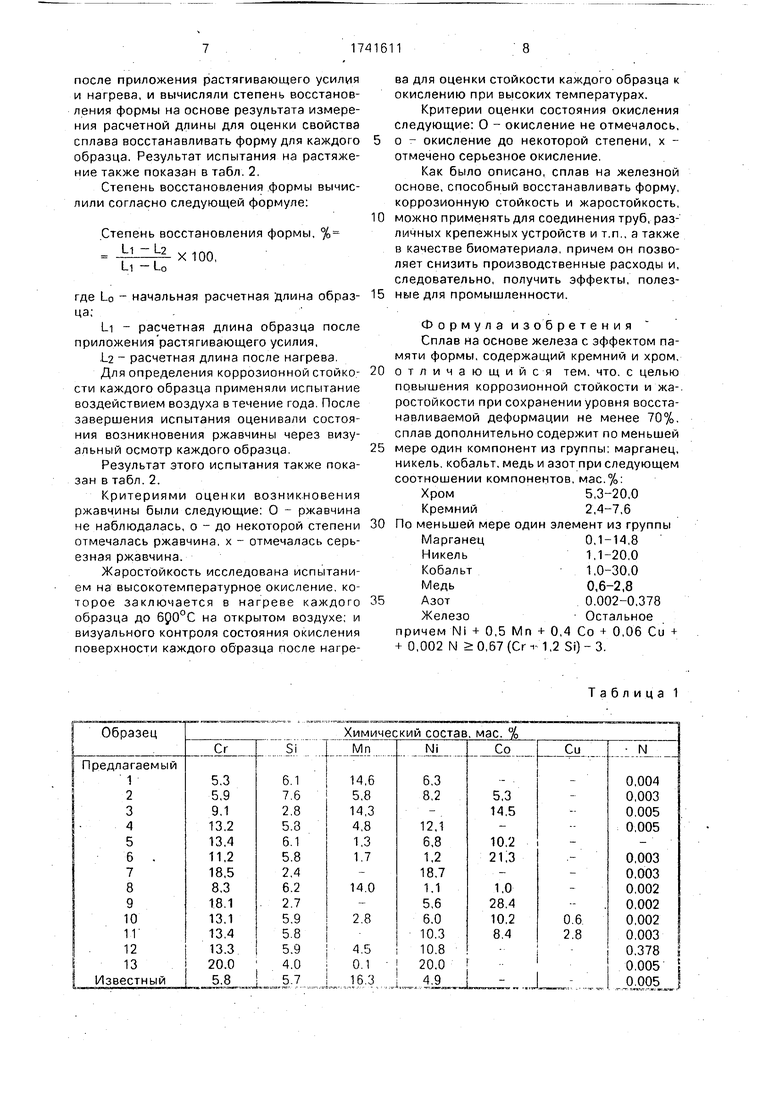

Результаты этих испытаний представлены в табл.2

Свойство восстанавливать форму исследовано испытанием на разрыв, которое заключалось в следующем: отрезали образец в виде круглого прутка-диаметром 6 мм и расчетной длины 30 мм от каждого образца К каждому образцу прилагали деформацию растяжения 4% при температуре, указанной в табл 2, затем каждый образец нагревали до определенной температуры выше точки Af и близкой к точке Af, затем измеряли расчетную длину каждого образца

после приложения растягивающего усилия и нагрева, и вычисляли степень восстановления формы на основе результата измерения расчетной длины для оценки свойства сплава восстанавливать форму для каждого образца. Результат испытания на растяжение также показан в табл. 2.

Степень восстановления формы вычислили согласно следующей формуле:

Степень восстановления формы, % Li -L2

Li -Lo

х 100,

где Lo начальная расчетная длина образца;

Li - расчетная длина образца после приложения растягивающего усилия,

L2 - расчетная длина после нагрева

Для определения коррозионной стойкости каждого образца применяли испытание воздействием воздуха в течение года После завершения испытания оценивали состояния возникновения ржавчины через визуальный осмотр каждого образца

Результат этого испытания также показан в табл.2.

Критериями оценки возникновения ржавчины были следующие: О - ржавчина не наблюдалась, о - до некоторой степени отмечалась ржавчина, х - отмечалась серьезная ржавчина.

Жаростойкость исследована испытанием на высокотемпературное окисление, которое заключается в нагреве каждого образца до 6QO°C на открытом воздухе, и визуального контроля состояния окисления поверхности каждого образца после нагрева для оценки стойкости каждого образца к окислению при высоких температурах.

Критерии оценки состояния окисления следующие: О - окисление не отмечалось,

о - окисление до некоторой степени, х - отмечено серьезное окисление.

Как было описано, сплав на железной основе, способный восстанавливать форму, коррозионную стойкость и жаростойкость,

можно применять для соединения труб, различных крепежных устройств и т.п., а также в качестве биоматериала, причем он позволяет снизить производственные расходы и, следовательно, получить эффекты, полезные для промышленности.

Формула изобретения Сплав на основе железа с эффектом памяти формы, содержащий кремний и хром, отличающийся тем, что. с целью повышения коррозионной стойкости и жаростойкости при сохранении уровня восстанавливаемой деформации не менее 70%. сплав дополнительно содержит по меньшей мере один компонент из группы: марганец, никель, кобальт, медь и азот при следующем соотношении компонентов, мас.%: Хром5,3-20,0

Кремний2,4-7,6

По меньшей мере один элемент из группы Марганец0,1-14,8

Никель1,1-20,0

Кобальт1,0-30,0

Медь0,6-2,8

Азот0.002-0,378

ЖелезоОстальное

причем Ni + 0,5 Мп + 0,4 Со + 0,06 Си + + 0,002 N 0,67 (Сг -1 1,2 Si) - 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав на основе железа с эффектом памяти формы | 1989 |

|

SU1826994A3 |

| АЗОТСОДЕРЖАЩИЕ СПЛАВЫ НА ОСНОВЕ ЖЕЛЕЗА, ОБЛАДАЮЩИЕ СВОЙСТВАМИ ДЕМПФИРОВАНИЯ И ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 1996 |

|

RU2169786C2 |

| СПОСОБ КОМБИНИРОВАННОЙ КРИОГЕННО-ДЕФОРМАЦИОННОЙ ОБРАБОТКИ СТАЛИ | 2010 |

|

RU2422541C1 |

| Изделие в виде прутка для изготовления деталей электропогружных установок для добычи нефти из сплава на основе железа и хрома | 2023 |

|

RU2823412C1 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 2013 |

|

RU2532785C1 |

| ВЫСОКОПРОЧНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 1994 |

|

RU2061781C1 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2010 |

|

RU2430187C1 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ ТРИП-СТАЛЬ ДЛЯ ХОЛОДНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2001 |

|

RU2204622C2 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2017 |

|

RU2687619C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОЙ КОРРОЗИОННО-СТОЙКОЙ ВЯЗКОЙ УГЛЕРОДИСТОЙ ЛЕГИРОВАННОЙ СТАЛИ И ПРОДУКТ, ПОЛУЧЕННЫЙ ДОЛЖНЫМ СПОСОБОМ | 2000 |

|

RU2232196C2 |

Изобретение относится к металлургии, в частности сплавам на основе железа с эффектом памяти формы Цель изобретения повышение кор розионной стойкости и жаростойкости при сохранении уровня восстанавливаемой деформации не менее 70% Сплав содержит (мас.%) 5-20 хрома 2.0-8,0 кремния, по меньшей мере одного элемента, выбранного-из группы, включающей в себя 0,1-14,& марганца. 0,1-20 0 никеля, 0 1-30,0 кобальта; 0.1-3,0 меди. О 001-0,400 азота, где N1 + 0.5 Мп + 0,4 Со + + 0,06 С + 0,002 N 0,67 (Сг + 1,2 Si)-3, остальное железо и случайные примеси 2 табл

Si

61

76 2 8 5.8 6 1 5.8 2,4 6.2 2 7 5,9 58 5.9 4.0 5 7

Таблица 1

л ,. 1L,

„„ .,1

0.005 0005

Примечание. Критериями оценки свойства восстанавливать форму были следующие показатели: О - степень восстановления : формы по крайней мере 70%; о - степень восстановления, формы от 30 до ниже 70%. х- степень восстановления формы ниже 30%.

Таблица 2

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1992-06-15—Публикация

1989-03-16—Подача