ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

1. Область техники

Настоящее изобретение относится к области легированных сталей, в частности сталей с высокой прочностью, вязкостью, коррозионной стойкостью, холодной формуемостью, а также к. технологии обработки легированных сталей, предназначенной для формирования микроструктур, которые позволяют получить сталь с определенными физическими и химическими свойствами.

2. Описание известного уровня техники

Легированные стали с высокой прочностью и вязкостью и с холодной формуемостью, микроструктура которых представляет собой композиты фаз мартенсита и аустенита, описаны в следующих американских патентах:

4,170,497 (авторы Gareth Thomas и Bangaru V.N. Rao), выдан 9 октября 1979 года;

4,170,499 (авторы Gareth Thomas и Bangaru V.N. Rao), выдан 9 октября 1979 года;

4,619,714 (авторы Gareth Thomas, Jae-Hwan Ahn и Nack-Joon Kim), выданной 28 октября 1986 года;

4,671,827 (авторы Gareth Thomas, Nack J. Kim, и Ramamoorthy Ramesh), выданный 9 июня 1987 года.

Микроструктура играет ключевую роль в получении свойств определенной легированной стали и при этом прочность и вязкость стали зависят не только от выбора и количества легирующих элементов, но также и наличных кристаллических фаз и их структуры. Для сталей, предназначенных для использования в определенных средах, требуется более высокая прочность и вязкость и в общем комбинация свойств, которые часто конфликтуют между собой, поскольку определенные легирующие элементы, придающие какое-либо из свойств, могут ухудшать другое.

Легированные стали, описанные в указанных выше патентах, представляют собой углеродистые легированные стали, которые имеют микроструктуры, состоящие из реечного мартенсита, перемежающегося тонкими пленками аустенита и с диспергированными мелкими зернами карбидов, образующихся при самоотпуске. Структура, в которой рейки одной фазы разделены тонкими пленками, другой называется "смещенной реечной" структурой, которая формируется путем первоначального нагрева сплава до диапазона аустенита, и затем охлаждением сплава до температуры ниже температуры перехода фазы в диапазон, при котором аустенит преобразуется в мартенсит, с последующей прокаткой для получения требуемой формы продукта и для улучшения структуры рейки, перемежающейся тонкой пленкой. Такая микроструктура является предпочтительной по сравнению со структурой сдвоенного мартенсита, так как реечная структура имеет большую вязкость. В патенте также описано, что избыток углерода в областях реек осаждается во время процесса охлаждения с формированием цементита (карбид железа, Fе3С) из-за явления, известного как "самоотпуск". Считается, что такие образующиеся при самоотпуске карбиды повышают жесткость стали.

Смещенная реечная структура позволяет получить стали с высокой прочностью, которые являются одновременно жесткими и пластичными, качество, которое необходимо для устойчивости к распространению трещин и для достаточной формуемости, для обеспечения возможности изготовления компонентов машиностроения из стали. Управление фазой мартенсита для получения смещенной реечной структуры вместо сдвоенной структуры является одним из наиболее эффективных средств достижения необходимых уровней прочности и жесткости, в то время как тонкие пленки удерживаемого аустенита способствуют таким качествам, как пластичность и формуемость. Получение такой смещенной реечной микроструктуры вместо менее предпочтительной сдвоенной структуры требует тщательного выбора состава легирующих элементов, поскольку состав легирующих элементов влияет на начальную температуру мартенсита, которая обычно обозначается как Ms, представляющую собой температуру, при которой начинает формироваться фаза мартенсита. Температура перехода мартенсита является одним из факторов, которые определяют, будет ли во время перехода фазы сформирована сдвоенная структура или смещенная реечная структура.

Во многих вариантах применения способность противостоять коррозии является чрезвычайно важным фактором для изготовления стальных компонентов. Это в особенности справедливо в отношении бетона, армированного стальными элементами, ввиду пористости бетона, и в отношении стали, которая используется во влажной среде вообще. Учитывая всегда предъявляемое требование в отношении стойкости к коррозии, постоянно делаются попытки разработать легированные стали с улучшенной стойкостью к коррозии. На решение этих и других проблем, относящихся к производству сталей с высокой прочностью и вязкостью, которые также являются стойкими к коррозии, направлено настоящее изобретение.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Было определено, что коррозия в смещенной реечной структуре может быть снижена благодаря устранению присутствия осадков таких, как карбиды, нитриды и карбонитриды, в структуре, включая осадки, получаемые при самоотпуске, и также включая продукты преобразования такие, как байнит и перлит, содержащие карбиды, нитриды или карбонтириды с различными морфологиями, в зависимости от состава, скорости охлаждения и других параметров процесса легирования. Было определено, что граница раздела между небольшими кристаллами этих осадков и фазой мартенсита, через которую осадки диспергируются, способствует коррозии, поскольку действует как гальваническая ячейка, и что изъязвление стали начинается в этих границах раздела. В соответствии с этим, настоящее изобретение частично относится к легированной стали со смещенной реечной микроструктурой, которая не содержит карбиды, нитриды или карбонитриды, а также к способу формирования легированной стали с такой микроструктурой. Настоящее изобретение также относится к определению условий получения этого типа микроструктуры при ограничении выбора и количества легирующих элементов так, чтобы начальная температура Ms мартенсита составляла 350°С или выше. Кроме того, настоящее изобретение относится к определению того, что хотя самоотпуск и другие средства осаждения карбида, нитрида или карбонитрида в смещенной реечной структуре могут быть исключены благодаря высокой скорости охлаждения, некоторые легирующие составы позволяют получить смещенную реечную структуру, свободную от продуктов и осадков самоотпуска, в общем при простом воздушном охлаждении. Эти и другие цели, свойства и преимущества настоящего изобретения будут лучше понятны из следующего далее описания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

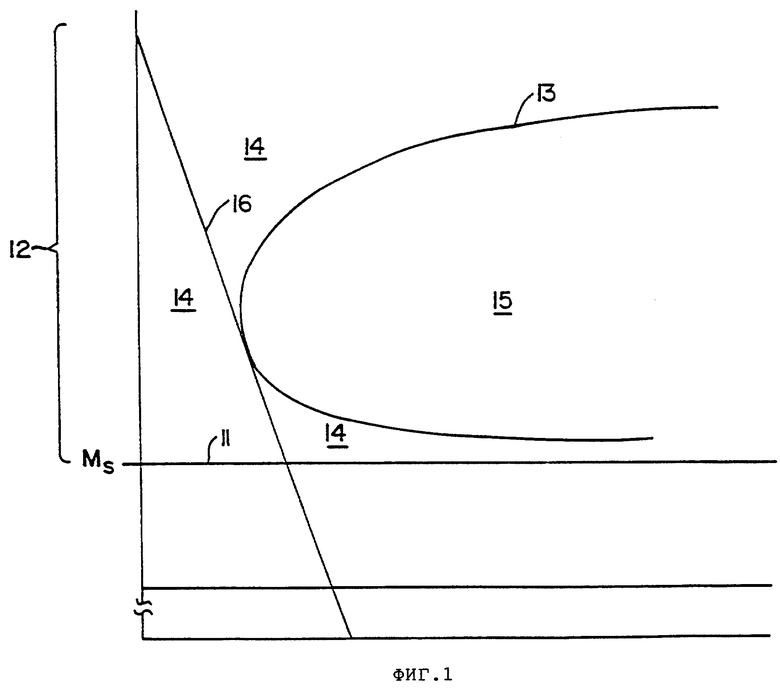

Фиг.1 изображает кинетическую диаграмму преобразования фазы, демонстрирующую процедуры и условия обработки сплавов в соответствии с настоящим изобретением.

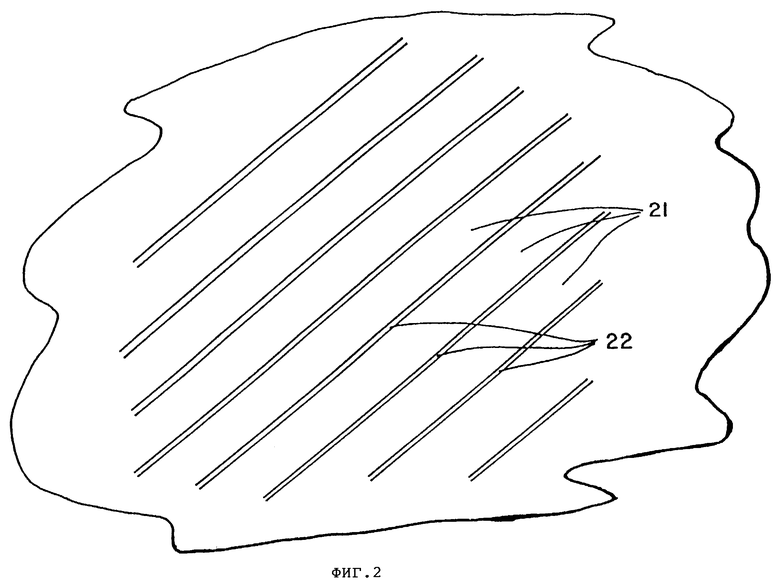

Фиг.2 изображает схему, представляющую микроструктуру состава сплава в соответствии с настоящим изобретением.

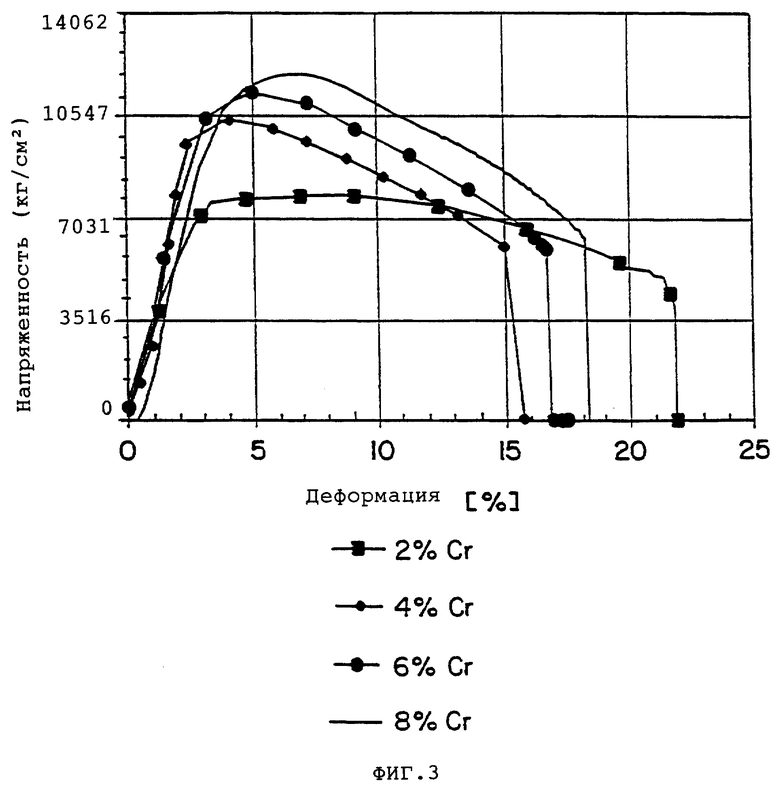

Фиг.3 представляет диаграмму зависимости напряжения от деформации для четырех сплавов в соответствии с настоящим изобретением.

ОПИСАНИЕ КОНКРЕТНЫХ ВАРИАНТОВ ВОПЛОЩЕНИЯ

Самоотпуск сплава определенного состава происходит, когда фаза, находящаяся в напряженном состоянии из-за перенасыщения легирующим элементом, освобождается от напряжения путем осаждения избыточных количеств легирующего элемента в виде соединения с другим элементом состава сплава таким образом, что полученное в результате соединение оседает в изолированных областях, диспергированных по всей фазе, в то время как остальная часть фазы возвращается в насыщенное состояние. Самоотпуск приводит таким образом к осаждению избыточного углерода в виде карбида железа (Fе3С). Если в сплаве присутствует хром как дополнительный легирующий элемент, некоторое количество избыточного углерода также может осаждаться как трихром дикарбид (Сr3С2), и аналогичные карбиды могут осаждаться с другими легирующими элементами. Самоотпуск также приводит к тому, что избыток азота осаждается в виде нитридов или карбонитридов. Все эти осадки совместно называются в данном описании как "продукты самоотпуска (или продукты, получающиеся при самоотпуске)", и настоящее изобретение направлено на устранение этих продуктов и других продуктов преобразования, которые включают осадки как средство достижения цели снижения восприимчивости сплава к коррозии.

Устранение формирования продуктов самоотпуска и карбидов, нитридов и карбонитридов в общем достигается в соответствии с настоящим изобретением с помощью соответствующего выбора состава сплава и скорости охлаждения в диапазоне перехода мартенсита. Фазовые переходы, которые происходят при охлаждении сплава из фазы аустенита, управляются скоростью охлаждения на любом конкретном этапе охлаждения, и эти преобразования обычно представляют кинетическими диаграммами преобразования фазы, на вертикальной оси которых откладывается температура и на горизонтальной оси - время, которые представляют различные фазы в различных областях диаграммы, а линии между областями представляют условия, при которых происходят переходы из одной фазы в другую. Расположение пограничных линий на диаграмме преобразования фазы и, таким образом, областей, которые определяются этим граничными линиями, являются различными для различных составов сплава.

Пример такой фазовой диаграммы изображен на фиг.1. Диапазон перехода мартенсита представлен областью ниже горизонтальной линии 11, которая представляет начальную температуру Ms мартенсита, и область 12 выше этой линии представляет собой область, в которой преобладает фаза аустенита. С-образная кривая 13 в пределах области 12 над линией Ms разделяет область аустенита на две подобласти. Подобласть 14 слева от "С" представляет собой область, в которой сплав остается полностью в фазе аустенита, в то время как подобласть 15 справа от "С" представляет собой область, в который продукты самоотпуска и другие продукты преобразования содержат карбиды, нитриды или карбонитриды различных морфологий, такие как байнит и перлит, формируются в фазе аустенита. Положение линии Ms и положение и кривизна кривой "С" изменяются при выборе легирующих элементов и количества каждого из них.

Предотвращение формирования продуктов самоотпуска таким образом достигается путем выбора режима охлаждения, при котором устраняется пересечение с подобластью 15 продуктов самоотпуска (внутри кривой "С") или проход через нее. Если, например, используется постоянная скорость охлаждения, режим охлаждения будет представлен прямой линией, которая находится далеко в режиме 14 аустенита в нулевой момент времени и имеет постоянный (отрицательный) наклон. Верхний предел скорости охлаждения, при которой предотвращается попадание в подобласть 15 продуктов самоотпуска, представлен линией 16 на фигуре, которая является касательной к кривой "С". Для предотвращения формирования продуктов самоотпуска или карбидов вообще должна использоваться такая скорость охлаждения, которая представлена линией, проходящей слева от граничной линии 16 (то есть которая начинается в той же нулевой точке, но имеет более крутой наклон).

В зависимости от состава сплава, таким образом, скорость охлаждения, достаточно высокая для удовлетворения этого требования, может представлять собой скорость, для которой требуется использовать водяное охлаждение или скорость, которая может быть получена при воздушном охлаждении. В общем, если количество определенных легирующих элементов в составе сплава, который можно охлаждать воздухом и который имеет достаточно высокую скорость охлаждения, будет уменьшено, необходимо будет увеличить количество других легирующих элементов для сохранения возможности использовать воздушное охлаждение. Например, уменьшение одного или большего количества таких легирующих элементов, как углерод, хром или кремний, может быть скомпенсировано повышением количества такого элемента, как марганец.

Составы сплава, которые, например, содержат (i) от приблизительно 0,05 мас.% до приблизительно 0,1 мас.% углерода, (ii) кремний или хром в концентрации, по меньшей мере, приблизительно 2%, и (iii) марганец в концентрации, по меньшей мере, приблизительно 0,5%, (остальное - железо), предпочтительно охлаждать с помощью процесса закалки в воде. Конкретные примеры таких составов сплава представляют собой (А) сплав, в котором легирующие элементы составляют 2 мас.% кремния, 0,5 мас.% марганца и 0,1% углерода, и (В) сплав, в котором легирующие элементы составляют 2% хрома, 0,5% марганца и 0,05% углерода (железо составляет остальную часть пропорции). Примеры составов сплавов, которые могут охлаждаться с помощью воздушного охлаждения и в которых предотвращается формирование продуктов самоотпуска, представляют собой сплавы, которые содержат в качестве легирующих элементов от приблизительно 0,03 мас.% до приблизительно 0,05 мас.% углерода, от приблизительно 8% до приблизительно 12% хрома, и от приблизительно 0,2% до приблизительно 0,5% марганца (остальную часть пропорции составляет железо). Конкретные примеры таких составов сплавов представляют собой (А) сплавы, содержащие 0,5 мас.% углерода, 8 мас.% хрома и 0,5% марганца и (В) сплавы, содержащие 0,03% углерода, 12% хрома и 0,2% марганца. Следует подчеркнуть, что эти составы представляют собой только примеры. Другие легирующие составы будут очевидны для специалистов в области легированных сталей и специалистов в области кинетических диаграмм преобразования фаз стали.

Как указано выше, предотвращение сдвоения мартенсита во время преобразования фазы достигается путем использования состава сплава, который имеет начальную температуру Ms мартенсита на уровне приблизительно 350°С или выше. Предпочтительное средство достижения этого результата состоит в использовании состава сплава, который содержит углерод в качестве легирующего элемента с концентрацией от приблизительно 0,01 мас.% до приблизительно 0,35 мас.%, более предпочтительно от приблизительно 0,05% до приблизительно 0,20%, или от приблизительно 0,02% до приблизительно 0,15%. Примеры других легирующих элементов, которые также могут быть включены в состав сплава, представляют собой хром, кремний, марганец, никель, молибден, кобальт, алюминий и азот как по отдельности, так и в комбинации. Хром является в особенности предпочтительным ввиду его пассивирующей способности, в качестве дополнительного средства улучшения коррозионной стойкости стали. Когда в состав включен хром, его содержание может быть различным, но в большинстве случаев количество хрома выбирают в диапазоне от приблизительно 1 мас.% до приблизительно 13 мас.% по весу. Предпочтительный диапазон содержания хрома составляет от приблизительно 6% до приблизительно 12%, и наиболее предпочтительный диапазон составляет от приблизительно 8% до приблизительно 10 мас.%. Когда в составе присутствует кремний, его концентрация также может быть различной. Максимальное содержание кремния предпочтительно составляет приблизительно 2 мас.%, и наиболее предпочтительно от приблизительно 0,5% до приблизительно 2,0%.

Процедуры обработки и условия, описанные в четырех американских патентах авторов Thomas и др., ссылки на которые были приведены выше, включающие существующую практику использования полосового стана и проволочного прокатного стана, могут использоваться при выполнении настоящего изобретения для нагрева состава сплава до фазы аустенита, охлаждения сплава из фазы аустенита через область перехода мартенсита и прокатки сплава в одном или большем этапах процесса обработки. В соответствии с этими процедурами, нагрев состава сплава до фазы аустенита предпочтительно производится при температуре до 1150°С или более предпочтительно в диапазоне от приблизительно 900°С до приблизительно 1150°С. Сплав затем выдерживают при этой температуре аустенизации в течение достаточного периода времени для получения по существу полной ориентации элементов в соответствии с кристаллической структурой фазы аустенита. Прокатка выполняется управляемым образом в одном или большем количестве этапов во время процедур аустенизации и охлаждения для деформации зерен кристалла и для накопления энергии деформации в зернах, а также для направления вновь формируемой фазы мартенсита в смещенную реечную структуру реечного мартенсита, разделенного тонкой пленкой задержанного аустенита. Прокатка при температуре аустенизации способствует диффузии легирующих элементов для формирования однородной кристаллической фазы аустенита. Это обычно достигается путем прокатки до вытяжки 10% или больше, и предпочтительно до вытяжки в диапазоне от приблизительно 30% до приблизительно 60%.

Далее может применяться частичное охлаждение, после которого следует дополнительная прокатка, благодаря которой происходит направление зерен и кристаллической структуры в направлении расположения смещенных реек, после чего следует конечное охлаждение, которое выполняется таким образом, чтобы скорость охлаждения позволила исключить попадание в области, в которых формируются продукты самоотпуска или преобразования, как описано выше. Толщина смещенных реек мартенсита и пленок аустенита может изменяться в зависимости от состава сплава и условий обработки и не является критичной для настоящего изобретения. В большинстве случаев, однако, задержанные пленки аустенита составляют от приблизительно 0,5% до приблизительно 15% от объема микроструктуры, предпочтительно от приблизительно 3% до приблизительно 10% и наиболее предпочтительно максимально приблизительно 5%. На фиг.2 изображена схема смещенной реечной структуры сплава с по существу параллельными рейками 21, состоящими из зерен фазы кристаллов мартенсита, причем эти рейки разделены тонкими пленками 22 задержанной фазы аустенита. Для этой структуры следует отметить, что в ней отсутствуют карбиды и осадки, вообще (включая нитриды и карбонитриды), которые присутствуют в структурах известного уровня техники, как дополнительные иглообразные структуры со значительно меньшими размерами, чем две изображенные фазы, и диспергированные по смещенным рейкам мартенсита. Отсутствие этих осадков способствует существенному повышению коррозионной стойкости сплава. Требуемая микроструктура также получается при отливке таких сталей, и при охлаждении с достаточной высокой скоростью для получения микроструктуры, изображенной на фиг.2, как описано выше.

На фиг.3 изображена диаграмма, представляющая зависимость напряженности от деформации для микроструктур четырех сплавов, рассматриваемых в объеме настоящего изобретения, причем все четыре сплава имеют смещенную реечную структуру и не содержат продуктов самоотпуска. Каждый сплав содержит 0,05% углерода с переменным количеством хрома, причем квадратики представляют 2% хрома, треугольники 4%, кружочки 6% и прямая линия 8%. Площадь под каждой кривой напряженности-деформации представляет собой меру вязкости стали и следует отметить, что увеличение содержания хрома приводит к увеличению площади и, следовательно, вязкости, и при этом все четыре уровня хрома дают кривую с достаточной площадью под ней и, следовательно, высокой вязкостью.

Легированные стали в соответствии с настоящим изобретением являются в особенности предпочтительными в продуктах, в которых требуется высокий предел прочности на разрыв и которые изготовляют с использованием обработки, включающей операцию холодной формовки, поскольку микроструктура сплавов сама по себе делает их в особенности пригодными для холодной формовки. Примеры таких продуктов представляют собой листовой металл для автомобилей и проволоку или стержни такие, как используются в автомобильных покрышках с радиальным армированием.

Вышеприведенное описание прежде всего предназначено для иллюстрации. Другие модификации и вариации различных параметров состава сплавов, процедур и условий обработки могут быть выполнены так, что они будут включать основные и новые концепции настоящего изобретения. Они будут очевидны для специалистов в данной области техники и включены в объем настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАНОКОМПОЗИТНЫЕ МАРТЕНСИТНЫЕ СТАЛИ | 2002 |

|

RU2293768C2 |

| ВЫСОКОПРОЧНЫЕ ЛЕГИРОВАННЫЕ СТАЛИ С ЧЕТЫРЬМЯ ФАЗАМИ | 2005 |

|

RU2371485C2 |

| ТРЕХФАЗНЫЕ НАНОКОМПОЗИТНЫЕ СТАЛИ | 2002 |

|

RU2293769C2 |

| СТАЛИ С ПАКЕТНО-СЕТЧАТОЙ МАРТЕНСИТ-АУСТЕНИТНОЙ МИКРОСТРУКТУРОЙ, ПОДВЕРГАЕМЫЕ ХОЛОДНОЙ ОБРАБОТКЕ | 2003 |

|

RU2301838C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХВЫСОКОПРОЧНЫХ СВАРИВАЕМЫХ СТАЛЕЙ | 1998 |

|

RU2210603C2 |

| ЛЕГИРОВАННЫЕ СТАЛИ И ИНСТРУМЕНТЫ ИЛИ ДЕТАЛИ, ИЗГОТОВЛЕННЫЕ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2420602C2 |

| ЛЕГИРОВАННАЯ ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ, ИНСТРУМЕНТ ДЛЯ ПЛАСТИЧЕСКОГО ФОРМОВАНИЯ И ЗАКАЛЕННАЯ ЗАГОТОВКА | 2001 |

|

RU2266347C2 |

| СТАЛЬНОЙ СПЛАВ ДЛЯ ПОЛУЧЕНИЯ НИЗКОЛЕГИРОВАННОЙ ВЫСОКОПРОЧНОЙ СТАЛИ | 2013 |

|

RU2620216C2 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813069C1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬНАЯ ПОЛОСА И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2013 |

|

RU2711698C2 |

Изобретение относится к области металлургии. Способ получения легированных сталей, в которых высокая прочность и вязкость комбинируются с высокой коррозионной устойчивостью. В данном способе получают с помощью смещенной реечной микроструктуры, в которой смещенные рейки мартенсита по существу свободны от сдвоенного перемежения с тонкими пленками удерживаемого аустенита при отсутствии карбидов, нитридов и карбонитридов самоотпуска как в смещенных рейках мартенсита, так и в удерживаемых пленках аустенита. Такая микроструктура получается путем выбора состава сплава, в котором начальная температура мартенсита составляет 350°С или выше, или путем выбора режима охлаждения из фазы аустенита через область перехода мартенсита, при которой исключается попадание в области, в которых происходит самоотпуск. Кроме того, заявленные продукты получены при применении данного способа. Способ позволяет получить стали с высокой прочностью и вязкостью и высокую коррозионную стойкость. 8 н. и 20 з. п. ф-лы, 3 ил.

| ЖУРАВЛЕВ В.Н., НИКОЛАЕВА О.И | |||

| Машиностроительные стали | |||

| Справочник | |||

| - М.: Машиностроение, 1981, с.230-237 | |||

| НОВИКОВ И.И | |||

| Теория термической обработки металлов | |||

| - М.: Металлургия, 1978, с.202, 204 и 205 | |||

| ПОПОВ А.А., ПОПОВА Л.Е | |||

| Изотермические диаграммы распада переохлажденного аустенита | |||

| Справочник термиста | |||

| - М.: Металлургия, 1965, с.435-437 | |||

| Способ термической обработки коррозионностойких сталей | 1976 |

|

SU595402A1 |

| ГУЛЯЕВ А.П | |||

| Металловедение | |||

| - М.: Металлургия, 1977, с.479-482 | |||

| ГУДРЕМОН Э | |||

| Специальные стали | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автоматический сцепной прибор американского типа | 1925 |

|

SU1959A1 |

| БЛАНТЕР М.Е | |||

| Фазовые превращения при термической обработке | |||

| - М.: Металлургия, 1962, с.49-61. | |||

Авторы

Даты

2004-07-10—Публикация

2000-03-28—Подача