Изобретение относится к области металлургии, в частности к высокопрочным коррозионно-стойким сталям, которые могут быть использованы для изготовления деталей машин, работающих при высоких нагрузках в широком интервале температур от - 70°С до +400°С, в частности для изготовления высокопрочного коррозионно-стойкого крепежа. Материал, используемый для изготовления деталей, работающих в подобных условиях, должен обладать наряду с высокой прочностью достаточно высокой пластичностью и коррозионной стойкостью.

Известна высокопрочная коррозионно-стойкая сталь, содержащая углерод, кремний, хром, никель, азот, ниобий, ванадий, марганец, кальций при следующем соотношении компонентов, мас %.: углерод 0,04-0,07, кремний не более 0,6, хром 15,5-16,5, никель 4,8-5,8, азот 0,11-0,18, ниобий 0,03-0,08, ванадий 0,03-0,08Б марганец 0,5-1,0, кальций 0,02-0,03, железо и неизбежные примеси - остальное (РФ 2318068 С2, С22С 38/48, 27.02.2008). Сталь обладает неплохими прочностными и пластическими свойствами, но имеет склонность к межкристаллитной (ММК).

Известна также высокопрочная нержавеющая сталь, содержащая углерод, кремний, марганец, хром, никель, медь, ниобий, азот, алюминий, при следующем соотношении компонентов, мас. %: углерод 0,01-0,07, марганец 0,3-1,8, кремний до 1,0, хром 14-18, никель 2,0-5,0,медь 1,0-4,0, ниобий 01-1,0, азот 0,01-0,12, алюминий 0,01-2, железо и неизбежные примеси - остальное (РФ 2263155 C1, С22С 38/50, 27.10.2005). Известная сталь имеет меньшую склонность к межкристаллитной коррозии, но недостаточную для высоконагруженных изделий прочность и пластичность.

Наиболее близкой к предложенной является сталь, состав которой раскрыт в патенте РФ 2071989 C1, С22С 38/50, опубликованном 20.01.1997. Сталь содержит следующие компоненты (мас. %): углерод 0,04-0,06; кремний 0,1-0,3; марганец 0,4-0,6; хром 14-16; никель 4,1-5; медь 1,5-2; титан 0,03-0,06; азот 0,1-0,2; ванадий 0,02-0,2; молибден 0,05-1,5; железо - остальное.

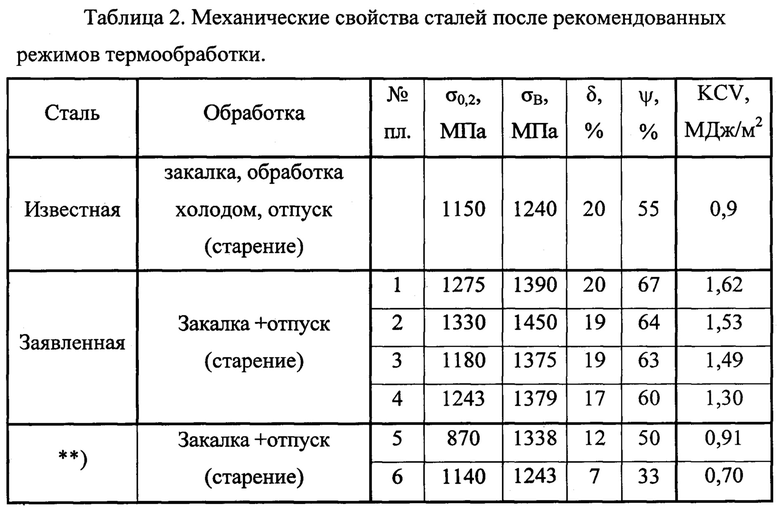

После термической обработки по схеме: закалка, обработка холодом или холодная деформация при температурах от 0 до -70°С, отпуск (старение), сталь имеет смешанную аустенитно-мартенситную структуру. Мартенсит мелкодисперсный и упрочнен выделениями меди, карбонитридами титана, ванадия и нитридами железа. Существенным недостатком стали является недостаточная для высоконагруженных деталей прочность (σB<1300 МПа, σ0,2<1150 МПа), недостаточный для проведения объемной холодной штамповки уровень пластичности (δ~20%, ψ~50%), низкая ударная вязкость (KCU~0,9 МДж/м2), а также склонность к межкристаллитной коррозии.

Изобретение направлено на создание стали, обладающей оптимальным сочетанием высокой прочности и пластичности и не склонной к межкристаллитной коррозии при низкотемпературном отпуске.

Техническим результатом изобретения является повышение прочности стали, при сохранении высокого уровня пластичности, повышение уровня ударной вязкости, не склонной к межкристаллитной коррозии при низкотемпературном отжиге.

Технический результат достигается тем, что коррозионно-стойкая сталь, содержащая углерод, хром, никель, азот, марганец, кремний, ванадий, железо и неизбежные примеси, дополнительно содержит цирконий при следующем соотношений компонентов, мас. %:

при выполнении следующих соотношений: [C]+[N]<0,2;

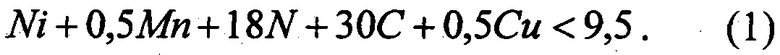

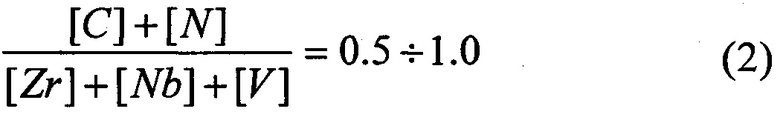

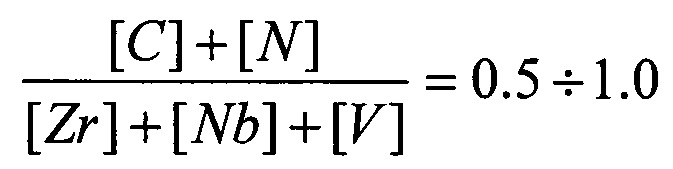

Заявленная сталь может дополнительно содержать по меньшей мере один элемент, выбранный из группы: ниобий в количестве до 0,08 мас. %, медь в количестве 0,01-0,2 мас. %, вольфрам в количестве 0,05-0,1 мас. %, титан в количестве 0,01-0,05 мас. %, молибден в количестве 0,03-0,5 мас. %, при выполнении соотношения:

Заявленная сталь после термической обработки путем закалки в воду от температуры в интервале 850-1000°С и отпуска (старения) при температуре 300-400°С с охлаждением в воде или на воздухе имеет предел прочности выше 1370 МПа, предел текучести не ниже 1180 МПа, относительное удлинение не ниже 17%, относительное сужение не ниже 60% и ударную вязкость выше 1,3 МДж/м2.

Сущность изобретения заключается в следующем.

Заявленная сталь относится к переходному классу мартенситно-аустенитных сталей. Сочетание прочностных и пластических свойств определяется в этих сталях соотношением мартенсита и аустенита в структуре стали.

Хром и никель являются основными легирующими элементами коррозионно-стойких сталей.

При содержании хрома в количестве более 16 мас. % и никеля менее 4 мас. % сталь не обладает достаточной пластичностью для проведения объемной штамповки, а при содержании хрома менее 14 мас. %, а никеля более 5,0 мас. % не позволяет получить структуру с необходимым для получения высоких прочностных свойств количеством остаточного аустенита. Кроме того, хром в количестве не менее 14% необходим для обеспечения коррозионной стойкости стали.

Легирование азотом в количестве от 0,1 до менее 0,18 мас. % при одновременном снижении интервала содержания углерода до 0,02-0,05 мас. % позволяет повысить коррозионную стойкость стали, в том числе - к межкристаллитной коррозии, и прочность за счет измельчения зерна, упрочнения мартенсита и его дисперсионного твердения, что приводит значительному повышению предела текучести и прочности. Вместе с тем, суммарное содержание азота и углерода в составе стали не должно превышать 0,2 мас. % для получения в ней необходимого соотношения мартенсита и остаточного аустенита, регламентирующих получение заданных свойств прочности и ударной вязкости.

Введение в сталь циркония в количестве 0,06-0,15 мас. % способствует измельчению зерна и повышению температурного порога начала рекристаллизации, что приводит к повышению прочности стали и значению ударной вязкости. Цирконий также улучшает форму неметаллических включений, снижает негативное воздействие кислорода и серы, уменьшая количество сульфидных включений, очищает границы зерен, что способствует также повышению стойкости к межкристаллитной коррозии. При увеличении содержания циркония образуются сложные сульфидные включения, содержащие окислы и нитриды циркония, присутствие которых в сплаве приводит к значительному снижению прочности, пластичности и стойкости к МКК.

Комплексное легирование стали цирконием и ванадием в количестве 0,03-0,15 мас. % усиливает воздействие циркония на свойства стали за счет образования карбонитридных фаз, обеспечивающих измельчение зерна и повышение прочности и вязкости.

Выбор содержания никеля, марганца, азота, углерода и, в случае необходимости, меди в стали в соответствии с соотношением (2) позволяет поддерживать в структуре стали необходимое для получения заданных свойств содержание мартенсита и остаточного аустенита.

Дополнительное легирование ниобием в количестве до 0,08 мас. % и вольфрамом в количестве 0,05-0,1 мас. % положительно влияет на упрочнение за счет когерентных напряжений, возникающих вокруг нитридных частиц.

Дополнительное легирование медью в количестве 0,01-0,2 мас. % и молибденом в количестве 0,03-0,5 мас. % осуществляется для дополнительного регулирования остаточного аустенита и повышения коррозионной стойкости стали.

Введение в сталь титана в количестве 0,01-0,05 мас. % дополнительно измельчает зеренную структуру стали и упрочняет сталь за счет образования карбидов титана.

При дополнительном введении легирующих элементов в сталь для получения необходимого количества мартенсита и остаточного аустенита в структуре стали содержание легирующих элементов должно удовлетворять условию (2).

Примеры осуществления изобретения.

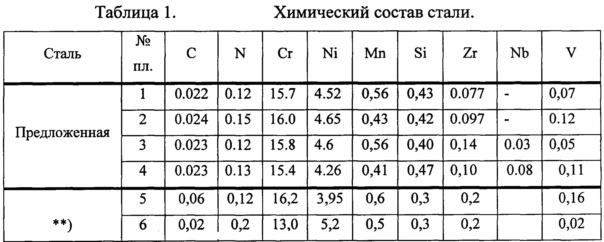

Сталь выплавляли в индукционной печи. Азот в расплав вводили в виде азотированного феррохрома. Химический состав выплавленных сталей приведен в табл. 1.

**) - сталь, химический состав которой выходит за рамки заявленной стали.

Термическую обработку после пластической деформации осуществляли по следующим режимам:

- закалка в воду от температуры в интервале 850-1000°С,

- отпуск (старение) при температуре 300-400°С с охлаждением в воде или на воздухе.

После термической обработки заявленная сталь имеет мелкозернистую мартенситную структуру с 10-15% остаточного аустенит и размером зерна 10-25 мкм.

Механические свойства выплавленных сталей приведены в табл. 2.

Таким образом заявленная коррозионно-стойкая сталь после термической обработки путем закалки в воду от температуры в интервале 850-1000°С и отпуска (старения) при температуре 300-400°С с охлаждением в воде или на воздухе имеет предел прочности выше 1370 МПа, предел текучести не ниже 1180 МПа, относительное удлинение не ниже 17%, относительное сужение не ниже 60% и ударную вязкость выше 1,3 МДж/м2, при этом сталь не подвержена межкристаллитной коррозии.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2004 |

|

RU2271402C1 |

| Высокопрочная коррозионностойкая азотосодержащая мартенситно-аустенитно-ферритная сталь | 2023 |

|

RU2806682C1 |

| Бесшовная труба нефтяного сортамента из высокопрочной коррозионно-стойкой стали мартенситного класса и способ ее получения | 2021 |

|

RU2807645C2 |

| Способ получения низкоуглеродистой мартенситной стали | 2020 |

|

RU2760140C1 |

| Изделие в виде прутка для изготовления деталей электропогружных установок для добычи нефти из сплава на основе железа и хрома | 2023 |

|

RU2823412C1 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 2013 |

|

RU2532785C1 |

| НЕРЖАВЕЮЩАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2006 |

|

RU2346074C2 |

| Пруток из высокопрочной низколегированной мартенситной азотосодержащей стали | 2024 |

|

RU2838531C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2001 |

|

RU2214474C2 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2221895C1 |

Изобретение относится к области металлургии, а именно к высокопрочным коррозионно-стойким сталям мартенситно-аустенитного класса, и может быть использовано для изготовления высоконагруженных деталей машин, работающих в широком температурном интервале. Коррозионно-стойкая сталь содержит, мас.%: углерод 0,02-0,05, хром 14,0-16,0, никель 4,0-5,0, азот от 0,1 до менее 0,18, марганец <0,6, кремний ≤0,5, цирконий 0,06-0,15, ванадий 0,03-0,15, железо и неизбежные примеси – остальное. Состав стали удовлетворяет следующим соотношениям: [C]+[N]<0,2 и Ni+0,5Mn+18N+30С+0,5Cu<9,5. Сталь может дополнительно содержать по меньшей мере один элемент, выбранный из группы: ниобий в количестве до 0,08 мас.%, медь в количестве 0,01-0,2 мас.%, вольфрам в количестве 0,05-0,1 мас.%, титан в количестве 0,01-0,05 мас.% и молибден в количестве 0,03-0,5 мас.%. Обеспечиваются требуемые механические свойства, а именно предел прочности выше 1370 МПа, предел текучести не ниже 1180 МПа, относительное удлинение не ниже 17%, относительное сужение не ниже 60% и ударную вязкость выше 1,3 МДж/м2, при этом сталь не подвержена межкристаллитной коррозии. 1 з.п. ф-лы, 2 табл.

1. Коррозионно-стойкая мартенситно-аустенитная сталь, содержащая углерод, хром, никель, азот, марганец, кремний, цирконий, ванадий, железо и неизбежные примеси, отличающаяся тем, что она дополнительно содержит цирконий при следующем соотношении компонентов, мас. %:

при выполнении следующих соотношений: [C]+[N]<0,2;

Ni+0,5Mn+18N+30C+0,5Cu<9,5,

при этом после термической обработки путем закалки в воду от температуры в интервале 850-1000°C и отпуска или старения при температуре 300-400°C с охлаждением в воде или на воздухе она имеет предел прочности выше 1370 МПа, предел текучести не ниже 1180 МПа, относительное удлинение не ниже 17%, относительное сужение не ниже 60% и ударную вязкость выше 1,3 МДж/м2.

2. Сталь по п. 1, отличающаяся тем, что она дополнительно содержит по меньшей мере один элемент, выбранный из группы: ниобий в количестве до 0,08 мас.%, медь в количестве 0,01-0,2 мас.%, вольфрам в количестве 0,05-0,1 мас.%, титан в количестве 0,01-0,05 мас.% и молибден в количестве 0,03-0,5 мас.%, при выполнении соотношения:

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| СТАЛЬ (ЕЕ ВАРИАНТЫ) | 1993 |

|

RU2071989C1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

2019-05-15—Публикация

2017-12-27—Подача