(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав на основе железа с эффектом памяти формы | 1989 |

|

SU1741611A3 |

| АЗОТСОДЕРЖАЩИЕ СПЛАВЫ НА ОСНОВЕ ЖЕЛЕЗА, ОБЛАДАЮЩИЕ СВОЙСТВАМИ ДЕМПФИРОВАНИЯ И ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 1996 |

|

RU2169786C2 |

| Изделие в виде прутка для изготовления деталей электропогружных установок для добычи нефти из сплава на основе железа и хрома | 2023 |

|

RU2823412C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ ПЕРЕХОДНОГО КЛАССА | 2015 |

|

RU2576773C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОЙ КОРРОЗИОННО-СТОЙКОЙ ВЯЗКОЙ УГЛЕРОДИСТОЙ ЛЕГИРОВАННОЙ СТАЛИ И ПРОДУКТ, ПОЛУЧЕННЫЙ ДОЛЖНЫМ СПОСОБОМ | 2000 |

|

RU2232196C2 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ ТРИП-СТАЛЬ ДЛЯ ХОЛОДНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2001 |

|

RU2204622C2 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2017 |

|

RU2687619C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2014 |

|

RU2575513C1 |

| ВЫСОКОПРОЧНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 1994 |

|

RU2061781C1 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2010 |

|

RU2430187C1 |

Изобретение относится к области металлургии, в частности к сплавам на основе железа с эффектом памяти формы. Цель изобретения - повышение коррозионной стойкости при сохранении процента восстанавливаемой деформации 30%. Сплав состоит из хрома 0,5-5,0 мае. %, крем- ния 2,5-7,6 мас.%, марганца 1,4-14,8 мас.%, по меньшей мере одного элемента, выбранного из группы, включающей 19- 18,2 мас.% никеля, 1,3-27,9 мас.% кобальта, 0,5-2,7 мас.% меди и 0,002-0,381 мас.% азота, где Ni + 0,5 Мп + 0,4 Со + 0,06 Си + 0,002 N 0,67 (Сг + 1,2 Si), остальное железо и случайные примеси. 2 табл.

Изобретение относится к области металлургии, в частности к сплавам на основе железа с эффектом памяти формы.

Цель изобретения - повышение коррозионной стойкости при сохранении процента восстанавливаемой деформации 30%.

Предложен сплав на железной основе с эффектом запоминания формы, состоящий, из мас.%: 0,5-5,0 хрома, 2,5-7,6 кремния, 1,4-14,8 марганца и по меньшей мере одного элемента, выбранного из группы, включающей в себя 1,9-18,2 мас.% никеля, 1,3-27,9 мас.% кобальта, 0,5-2,7 мас.% меди и 0,002-0,381 мас.% азота, где Ni + 0,5 Мп + 0,4 Со + 0,06 Си + 0,002 N 0,67 (Сг + 1,2 Si), железо и случайные примеси

Были проведены обширные исследования для получения сплава на железной основе типа hcp., способного восстанавливать форму. В результате было обнаружено следующее:

00

ю о ю ю

СА

элемент: марганец, никель, кобальт, медь и азот, которые являются аустенитобразую- щими элементами. Для повышенногосодер- жанияхромаупомянутые

аустенитобразующие элементы необходимо также добавлять в большом количестве. Однако добавка аустенитобразующих элементов в большом количестве неэкономична. По этим причинам при содержании хрома свыше 5,0 мас.% необходимость высокого содержания аустенитобразующих элементов приводит к экономическим потерям. Поэтому содержание хрома должно быть ограничено в пределах 0,5-5,0 мас.%.

0

5

0

5

0

5

0

5

0

5

снижает точку MS, тогда как марганец, никель, медь и азот снижают точку MS. Поэтому кобальт является очень эффективные элементом для регулирования точки MS E. требуемом температурном интервале. Однако при содержании кобальта ниже 1,2 мас.% требуемый эффект не может достигаться. Увеличение содержания кобальта более 27,9%. Поэтому содержание кобальта должно быть ограничено пределом 1,3-27,9 мас.%.

необходимо до приложения пластической деформации, чтобы маточная фаза сплава при определенной температуре состояла исключительно из аустенита или в основном из аустенита и небольшого количества Ј-мартенсита. Поэтому согласно настоящему изобретению должны быть удовлетворены следующие формулы помимо упомянутых ограничений химического состава предложенного сплава:

Ni + 0,5 Мп + 0,4 Со + 0,06 Си + 0,002 N 0,67(Cr+1,2Si)

Способность аустенитобразующих элементов, содержащихся в сплаве согласно изобретению, образовывать аустенит, выражена следующим образом в значениях эквивалента никеля: Эквивалент никеля: Ni + 0,5 Мп + 0,4 Со + 0,06 Си + 0,002 N.

Эквивалент никеля является индикатором способности образовывать аустенит.

Способность ферритобразующих элементов, содержащихся в сплаве согласно изобретению, образовывать феррит выражена следующим образом в значениях эквивалента хрома: Эквивалент хрома: Сг + 1,2 Si.

Эквивалент хрома является индикатором способности образовывать феррит.

Если удовлетворяется упомянутая формула, то до приложения пластической деформации к сплаву при определенной температуре маточная фаза сплава может исключительно состоять из аустенита или главным образом аустенита и небольшого количества Ј-мартенсита.

Теперь предложенный сплав на железной основе, способный восстанавливать свою форму будет описан подробно на примерах в сравнении с легированными сталями вне объема настоящего изобретения.

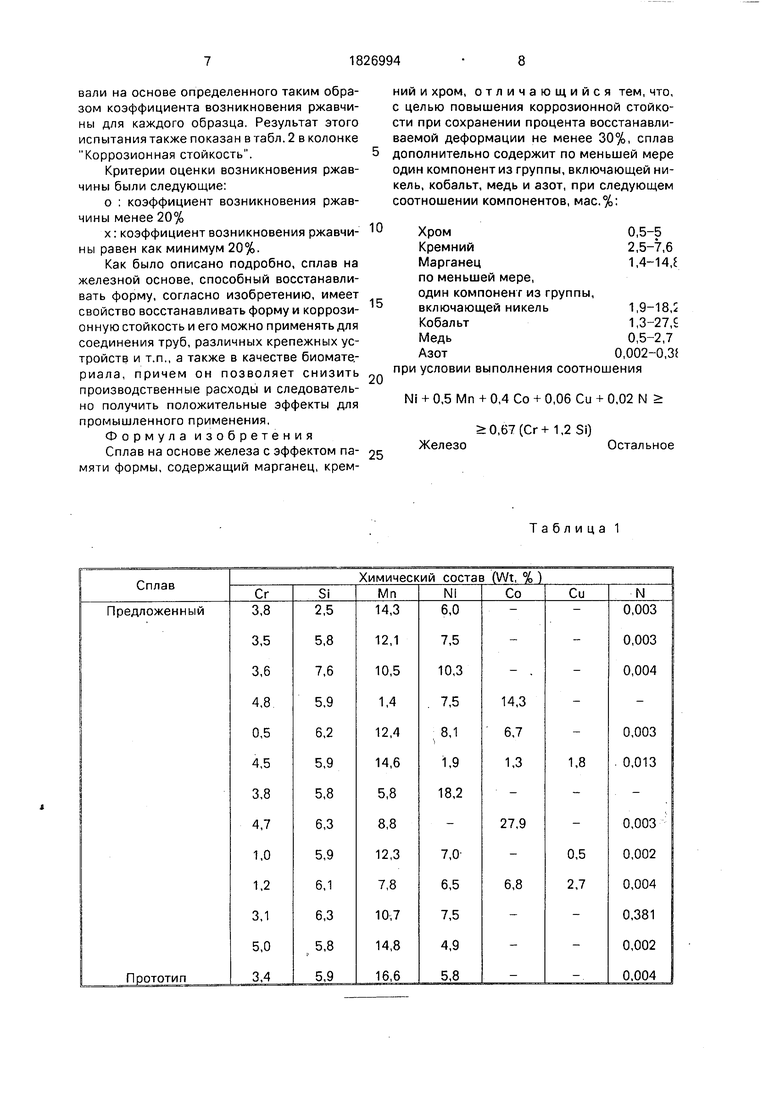

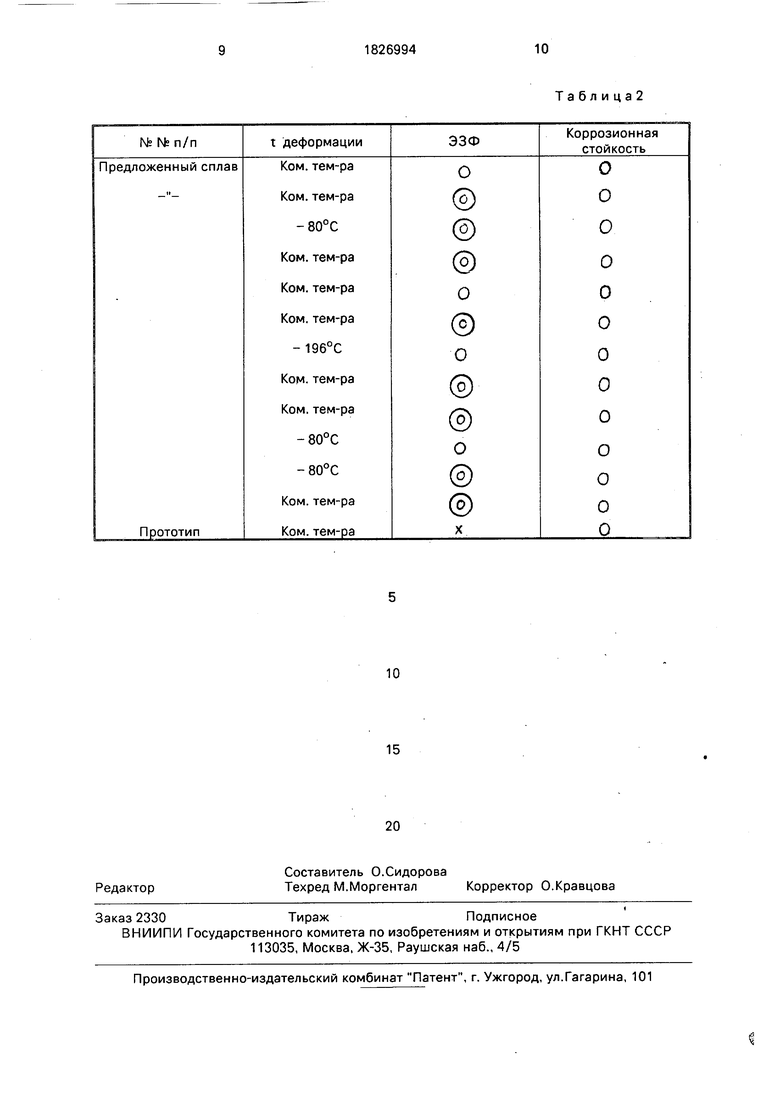

Пример. Легированные стали, имеющие химический состав в объеме изобретения (табл. 1), плавили в плавильной печи при атмосферном давлении или в вакууме, затем отливали в слитки. Затем полученные слитки нагревали до температуры в интервалах 1000-1250°С и прокатывали в горячем состоянии до толщины 12 мм для приготовления образцов легированных сталей согласно изобретению (образцы согласно изобретению) № 1-12 и сравнительных образцов легированных сталей вне объема на- стоящего изобретения (образцы для сравнения) № 1-9.

После этого определили свойства восстанавливать форму и коррозионную стойкость для каждого образца по следующим методикам.

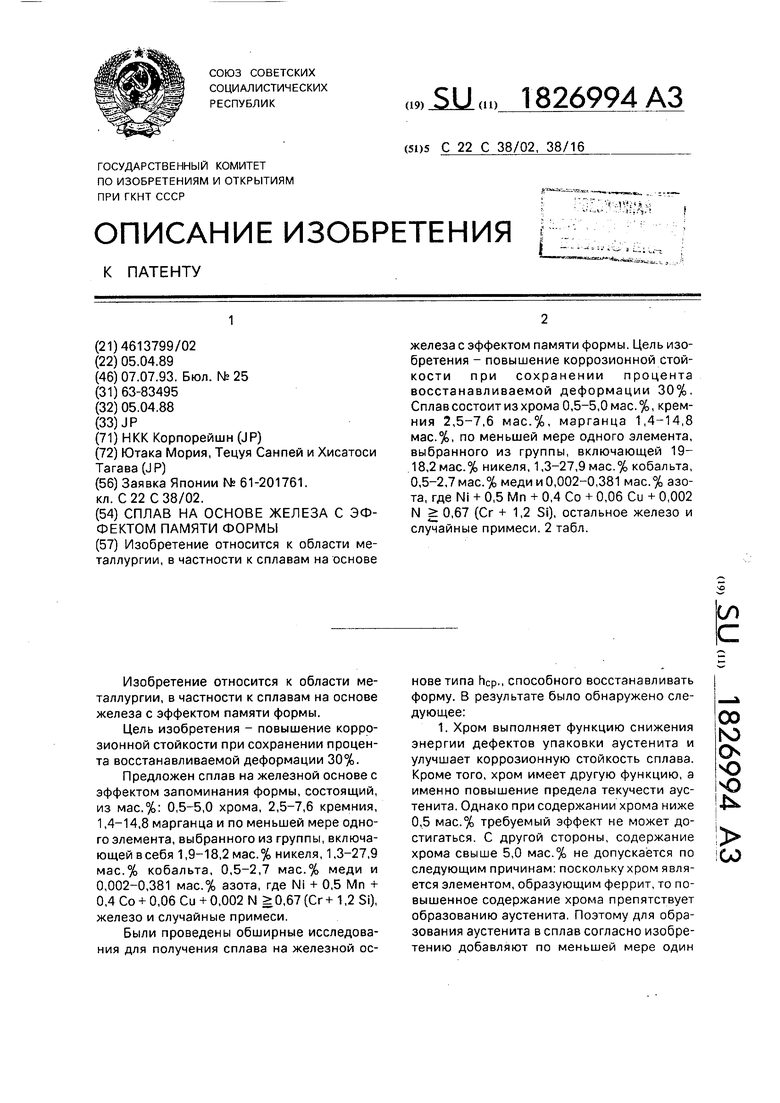

Результаты этих испытаний представлены в табл. 2.

(1) Свойство восстанавливать форму:

10

15

20

25

0

5

0

5

0

5

Свойство восстанавливать форму было исследовано испытанием на разрыв, которое заключалось в следующем: отрезали образец в виде круглого прутка диаметром 6 мм и расчетной длины 30 мм от каждого образца № 1-11 согласно изобретению и сравнительных образцов 1-9, приготовленных как описано; к каждому отрезанному образцу прилагали деформацию растяжения 4% при температуре, указанной в табл. 2, затем каждый образец нагревали до определенной температуры выше точки Af и близкой к точке Af, затем измеряли расчетную длину каждого образца после приложения растягивающего усилия и нагрева; и вычисляли степень восстановления формы на основе результата измерения расчетной длины для оценки свойства сплава восстанавливать форму для каждого образца. Результат испытания на растяжение также показан в табл. 2 в колонке Свойство восстанавливать форму.

Критерии оценки свойства восстанавливать форму были следующими:

© : степень восстановления формы, по крайней мере, 70%.

о : степень восстановления формы от 30 до ниже 70%; и

: степень восстановления формы ниже 30%.

Степень восстановления формы вычислили согласно следующей формулы:

Степень восстановления формы, % Li -i-2 Х1ПП

j A. I .

-и

где Lo - начальная расчетная длина образца;

Li - расчетная длина образца после приложения растягивающего усилия;

1-2 - расчетная длина после нагрева.

Поскольку точка MS является различной для образцов, то для каждого образца была установлена оптимальная температура для приложения пластической деформации. Такие температуры указаны втабл.2 в колонке Температура деформации.

(2) Коррозионная стойкость.

Для определения коррозионной стойкости каждого образца № 1-12 согласно изобретению и сравнительных образцов № 1-9 применяли испытание на воздействие воздухом в течение года. После завершения испытания определяли отношение общей площади, пораженных ржавчиной частей к единице площади на поверхности каждого образца (ниже будет просто называться коэффициент возникновения ржавчины), а состояние возникновения ржавчины оценивали на основе определенного таким образом коэффициента возникновения ржавчины для каждого образца. Результат этого испытания также показан в табл. 2 в колонке Коррозионная стойкость.

Критерии оценки возникновения ржавчины были следующие:

о . коэффициент возникновения ржавчины менее 20%

х: коэффициент возникновения ржавчины равен как минимум 20%.

Как было описано подробно, сплав на железной основе, способный восстанавливать форму, согласно изобретению, имеет свойство восстанавливать форму и коррозионную стойкость и его можно применять для соединения труб, различных крепежных устройств и т.п., а также в качестве биоматериала, причем он позволяет снизить производственные расходы и следовательно получить положительные эффекты для промышленного применения.

Формула изобретения

Сплав на основе железа с эффектом памяти формы, содержащий марганец, кремний и хром, отличающийся тем, что, с целью повышения коррозионной стойкости при сохранении процента восстанавливаемой деформации не менее 30%, сплав дополнительно содержит по меньшей мере один компонент из группы, включающей никель, кобальт, медь и азот, при следующем соотношении компонентов, мас.%:

Хром0,5-5

Кремний2,5-7,6

Марганец1,4-14,Ј по меньшей мере, один компонент из группы,

включающей никель1,9-18,2

Кобальт1,3-27,Ј

Медь0,5-2,7

Азот0,002-0,3 при условии выполнения соотношения

Ni + 0,5 Мп + 0,4 Со + 0,06 Си + 0,02 N

25

Железо

0,67(Сг+ 1,2 Si)

Остальное

Таблица 1

Таблица2

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1993-07-07—Публикация

1989-04-04—Подача