Изобретение относится к устройствам для сбивания структурированных продуктов, пастило-зефирных масс и может быть использовано в молочной, кондитерской и других отраслях промышленности для получения высокодисперсных однородных пен.

Целью изобретения является улучшение качества сбиваемой массы за счет обеспечения ее стабильной плотности.

Устройство содержит корпус с темперирующей рубашкой, два соосно установленных внутри корпуса статора с прямоугольными в поперечном сечении лопастями на обращенных одна навстречу другой поверхностях и ротор между этими статорами, закрепленный на горизонтальном валу. В корпусе соосно установлен дополнительный статор, а на валу - дополнительный ротор с трапецеидальными в поперечном сечении лопастями на обращенных одна навстречу другой поверхностях. Дополнительный ротор установлен между статором и стенкой корпуса на валу с возможностью возвратно-поступательного движения вдоль него. Стенки цилиндрической поверхности корпуса имеют кольцевой коллектор с отверстиями подачи газа.

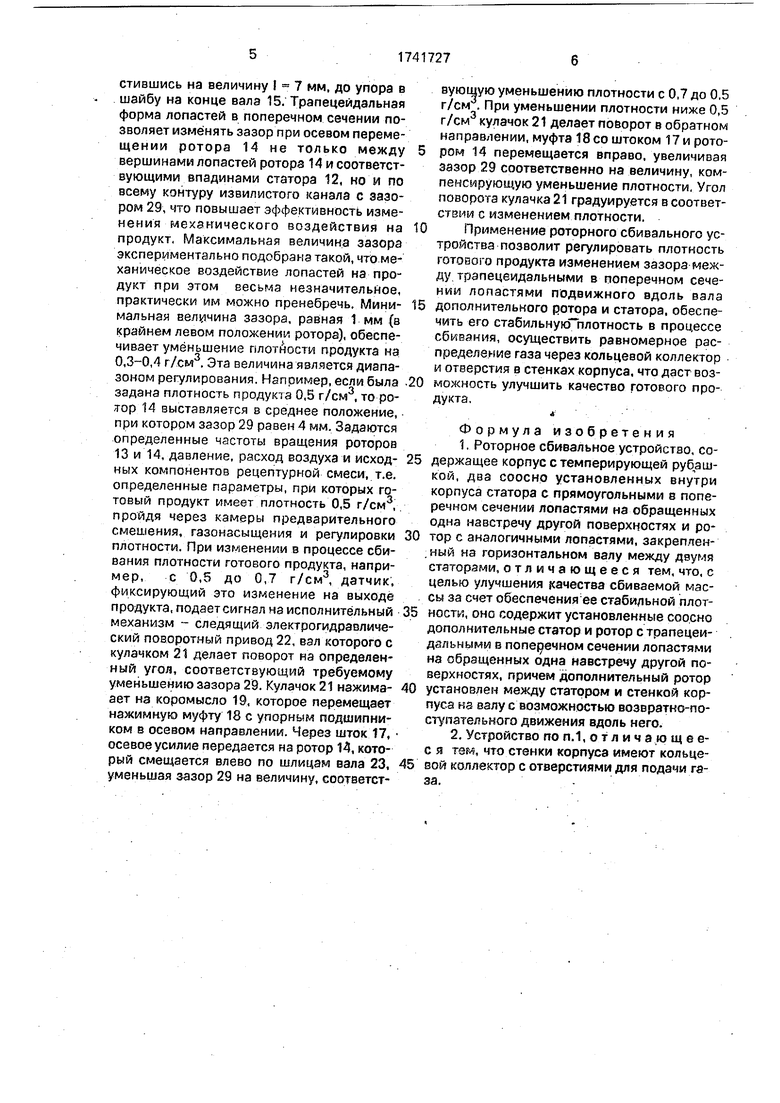

На фиг.1 изображен продольный разрез роторного сбивального устройства с положением подвижного вдоль оси дополнительного ротора, при минимальном зазоре

vj ю

х4

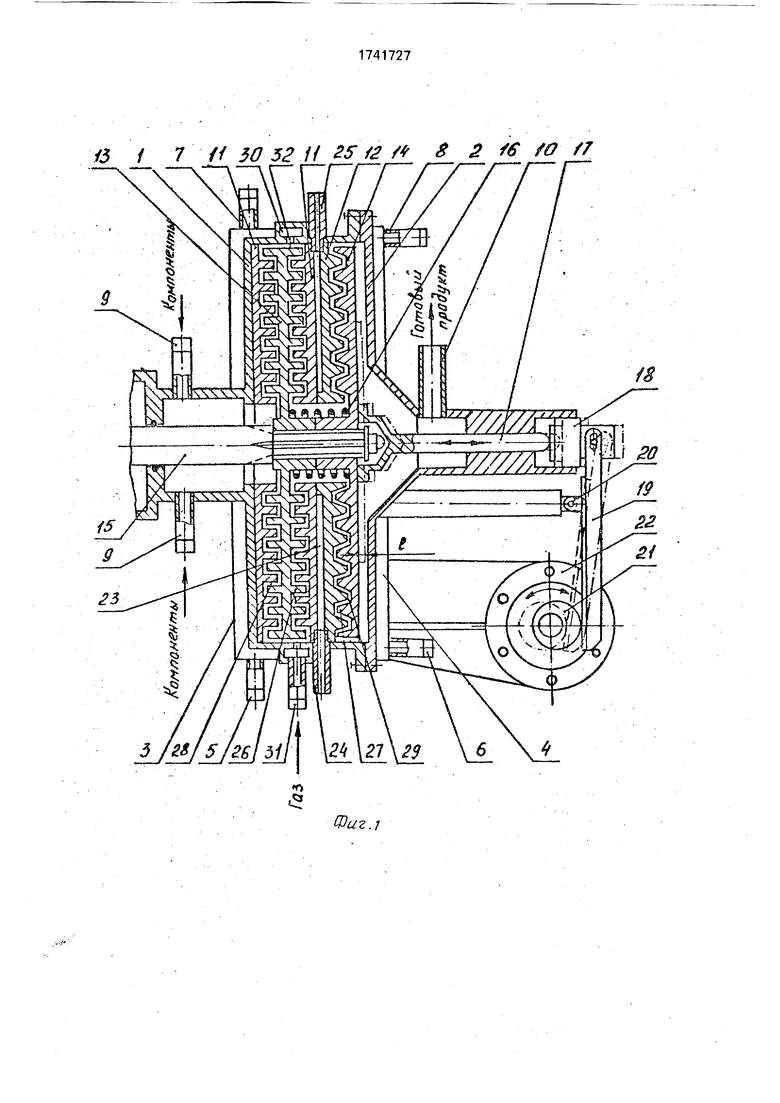

(штрих-пунктиром показано положение ротора при максимальном зазоре); на фиг.2 - этот же ротор с трапецеидальными в поперечном сечении лопастями.

Роторное сбивальное устройство содержит разъемный герметичный корпус 1, 2 с темперирующими рубашками 3 и 4, имеющими штуцеры подвода 5,6 и отвода 7,8 хладагента, штуцеры 9 и 10 подвода и отвода исходных компонентов и готового сбитого продукта соответственно, Внутри корпуса 1 соосно закреплены два статора 11 и дополнительный статор 12. Между статорами 11 расположен ротор 13, а между статором 12 и корпусом 2 - дополнительный ротор 14. Оба ротора 13 и 14 установлены консольно на шлицах горизонтального вала 15. Причем ротор 13 закреплен на шлицах вала 15 жестко, а ротор 14 имеет возможность перемещаться по шлицам вдоль оси вала 15 возвратно-поступательно на величину I 7 мм до упора в шайбу на конце вала. Между роторами 13 и 14 имеется пружина сжатия 16, один конец которой, упирающийся в ротор 13, неподвижен в осевом направлении, а другой, упирающийся в ротор 14, имеет возможность двигаться вдоль оси вместе с ним, В ротор 14 упирается шток 17. Шток 17, проходя сквозь уплотнение корпуса 2, другим концом упирается в упорный подшипник нажимной муфты 18, которая через коромысло 19 на оси 20 связана с кулачком 21 поворотного гидродвигателя 22. Коромысло 19 и гидродвигатель 22 установлены на кронштейнах, жестко закрепленных на корпусе 2. Между статорами 11 и 12 имеется герметичный канал 23 для циркуляции хладагента, а также штуцеры 24 и 25 для его подвода и отвода. Статор 11 со стороны ротора 13 имеет лопасти прямоугольного сечения такой же формы и размеров, как и лопасти 26 у ротора 13, а статор 12 со стороны ротора 14 - лопасти трапецеидального сечения такие же, как лопасти 27 у ротора 14. Лопасти роторов и статоров образованы пересечением концентрических кольцевых и радиальных равномерно расположенных по окружности проточек глубиной, равной высоте лопасти. Роторы и статоры выполнены так, что в кольцевые концентрические проточки статоров, образующие впадины, входят концентрические ряды лопастей роторов, и наоборот, образуя в собранном виде ступенчатые извилистые каналы с зазорами 28 и 29. Зазоры 28 с обеих сторон ротора 13 имеют постоянную величину, равную 1 мм, а зазор 29 имеет возможность изменяться от Мин 1 мм до макс 8 мм. В корпусе 1 имеется кольцевой газовый коллектор 30 со штуцером 31 для

подвода газа, соединенный с камерой взбивания равномерно расположенными по окружности отверстиями 32 диаметром 2 мм. Пространство со стороны входа компонентов между статором 11 и ротором 13 образует камеру предварительного смешения без газонасыщения, а пространство между другим статором 11 и противоположной стороной ротора 13 образует камеру дисперги0 рования с газонасыщением. Пространство между статором 12 и ротором 14 образует камеру регулирования плотности продукта. Исходные компоненты че рез штуцеры 9 подаются насосами и проходят сначала по

5 извилистым каналам зазоров 28 между лопастями 26 статора 11 и ротора 13, вращающегося на валу 15с постоянной скоростью. После прохождения сквозь камеру предварительного смешения, в смесь исходных компонентов через штуцер 31, кольцевой

0 коллектор 30 и отверстия 32 подается газ. Смесь, двигаясь под давлением насоса от периферии к оси камеры, поступает в про сгранство между лопастями с прямоугольным сечением ротора 13 и статора 11, где

5 происходят газонасыщение и предварительное сбивание продукта до плотности примерно 0,8-0,9 г/см . После прохождения камеры газонасыщения подвзбитый продукт поступает в зазоры 29 каналов меж0 ду лопастями 27 трапецеидального сечения ротора 14 и статора 12, двигаясь от оси камеры к периферии, где происходит окончательное сбивание продукта до заданной плотности. Плотность продукта регулирует5 ся изменением зазора 29, Как показали эксперименты, изменяя зазор 29 между лопастями 27 ротора 14 и статора 12, тем самым изменяют степень механического воздействия на продукт, интенсивность

0 диспергирования и внедрения газа в смесь, а следовательно, становится возможным непрерывно регулировать плотность продукта в процессе сбивания.

Технологические режимы сбивания

5 продукта требуют интенсивного отвода тепла в процессе сбивания. Для этой цели в рубашках 3 и 4 корпусов 1 и 2 циркулирует хладагент с температурой 2-4°С. Чтобы увеличить эффективность и интенсивность ох0 лаждения, в канале 23 между дополнительным статором 12 и статором 11 тоже циркулирует хладагент для отвода тепла изнутри камеры сбивания.

Регулирование плотности продукта в

5 процессе сбивания происходит следующим образом. Пружина 16 постоянно стремится отжать ротор 14, который, двигаясь в осевом направлении по шлицам вала 15, стремится занять крайнее правое положение, переместившись на величину I 7 мм, до упора в шайбу на конце вала 15. Трапецеидальная форма лопастей в поперечном сечении позволяет изменять зазор при осевом переме- щении ротора 14 не только между вершинами лопастей роторз 14 и соответствующими впадинами статора 12, но и по всему контуру извилистого канала с зазором 29, что повышает эффективность изменения механического воздействия на продукт. Максимальная величина зазора экспериментально подобрана такой, что механическое воздействие лопастей на продукт при этом весьма незначительное, практически им можно пренебречь. Мини- мальная величина зазора, равная 1 мм (в крайнем левом положении ротора), обеспечивает уменьшение ПЛ01НОСТИ продукта на 0,3-0,4 г/см3. Эта величина язлчется диапазоном регулирования. Напоимер, если была задана плотность продукта 0,5 г/см3, то ротор 14 выставляется в среднее положение, при котором зазор 29 равен 4 мм. Задаются определенные частоты вращения роторов 13 и 14, давление, расход воздуха и исход- ных компонентов рецептурной смеси, т.е. определенные параметры, при которых готовый продукт имеет плотность 0,5 г/см , пройдя через камеры предварительного смешения, газонзсыщения и регулировки плотности. При изменении в процессе сбивания плотности готового продукта, например, с 0,5 до 0,7 г/см3, датчик, фиксирующий это изменение на выходе продукта, подает сигнал на исполнительный механизм - следящий электрогидравлический поворотный привод 22, вал которого с кулачком 21 делает поворот на определенный угол, соответствующий требуемому уменьшению зазора 29. Кулачок 21 нажима- ает на коромысло 19, которое перемещает нажимную муфту 18 с упорным подшипником в осевом направлении. Через шток 17, осевое усилие передается на ротор 14, который смещается влево по шлицам вала 23, уменьшая зазор 29 на величину, соответствующую уменьшению плотности с 0,7 до 0,5 г/см . При уменьшении плотности ниже 0,5 г/см3 кулачок 21 делает поворот в обратном направлении, муфта 18 со штоком 17 и ротором 14 перемещается вправо, увеличивая зазор 29 соответственно на величину, компенсирующую уменьшение плотности. Угол поворота кулачка 21 градуируется в соответствии с изменением плотности.

Применение роторного сбивального устройства позволит регулировать плотность готового продукта изменением зазора между трапецеидальными в поперечном сечения лопастями подвижного вдоль вала дополнительного ротора и статора, обеспечить его стабильнукГплотность в процессе сбивания, осуществить равномерное распределение газа через кольцевой коллектор и отверстия в стенках корпуса, что даст возможность улучшить качество готового продукта,

л

Формула изобретения

1.Роторное сбивальное устройство, содержащее корпус с темперирующей рубашкой, два соосно установленных внутри корпуса статора с прямоугольными в поперечном сечении лопастями на обращенных одна навстречу другой поверхностях и ротор с аналогичными лопастями, закрепленный на горизонтальном валу между двумя статорами, отличающееся тем. что, с целью улучшения качества сбиваемой массы за счет обеспечения ее стабильной плотности, оно содержит установленные соосно дополнительные статор и ротор с трапецеидальными в поперечном сечении лопастями на обращенных одна навстречу другой поверхностях, причем дополнительный ротор установлен между статором и стенкой корпуса кз валу с возможностью возвратно-поступательного движения вдоль него.

2,Устройство по п.1, о т л и ч а ю щ е е- с я те&з, что стенки корпуса имеют кольцевой коллектор с отверстиями для подачи гага.

15 f 7 ft 50 52 // & f2 / $2 6 № //

Использование: в кондитерской промышленности при производстве сбивных масс с целью улучшения качества сбиваемой массы за счет обеспечения ее стабильной плотности. Сущность изобретения предусматривает подачу исходных компонентов в зазоры между лопастями статора и ротора, где происходит предварительное смешивание массы. Затем масса под давлением насоса поступает в пространство между лопастями с прямоугольным сечением ротора и статора, где происходят газонасыщение и предварительное сбивание продукта. После прохождения камеры газонасыщения масса поступает между лопастями трапецеидального сечения ротора и статора, где происходит окончательное сбивание продукта до заданной плотности, Возвратно-поступательное движение ротора обеспечивает возможность регулирования зазора между лопастями ротора и статора. 2 ил. О)

Фиг л

г

Ф&.г

| Маршалкин Г | |||

| А | |||

| Технологическое оборудование кондитерских фабрик, - М.; 1984, с | |||

| Плуг с фрезерным барабаном для рыхления пласта | 1922 |

|

SU125A1 |

Авторы

Даты

1992-06-23—Публикация

1989-12-04—Подача