сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отделения заготовок от стопы | 1986 |

|

SU1360862A1 |

| СПОСОБ ПРЕССОВАНИЯ И СИСТЕМА УПРАВЛЕНИЯ СИЛОВЫМ ПРИВОДОМ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2005 |

|

RU2346816C2 |

| СИСТЕМА УПРАВЛЕНИЯ ПНЕВМОГИДРАВЛИЧЕСКИМ СИЛОВЫМ ПРИВОДОМ | 2005 |

|

RU2310564C2 |

| Устройство для приварки стержней в тавр к плоским элементам проката под слоем флюса | 1977 |

|

SU670402A1 |

| Шланговый насос | 1988 |

|

SU1560793A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ПЛАСТИН | 1972 |

|

SU348315A1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ТРУБНЫМИ РЕШЕТКАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128560C1 |

| СИЛОВАЯ ГОЛОВКА | 1992 |

|

RU2009784C1 |

| Устройство для управления пневматическим уравновешивающим стреловым подъемником | 1984 |

|

SU1328279A1 |

| ПНЕВМОГИДРАВЛИЧЕСКИЙ НАСОС-МУЛЬТИПЛИКАТОР | 1999 |

|

RU2156383C1 |

Использование: в области сварки, преимущественно в машинах для дуговой приварки стержней в тавр с листовым и сортовым прокатом под флюсом. Сущность изобретения: механизм привода сжатия содержит силовой двухпоршневой цилиндр с разнонаправленными полыми штоками. Зажим для стержня закреплен на конце одного из штоков. Один из поршней выполнен с замкнутой внутренней полостью, в которой установлен связанный с зажимом другой поршень, разделяющий полость на две рабочие камеры. Каждая из камер соединена через полые штоки с распределителем рабочей среды. 1 ил.

Предлагаемое изобретение относится к области сварки, а конкретно к устройствам для приварки арматурных стержней в тавр с листовым и сортовым прокатом под слоем флюса.

Наиболее близким к заявляемому механизму по технической сущности и достигаемому эффекту является выбранный в качестве прототипа механизм привода к сварочной установке УТФ-1М (машина для приварки стержней в тавр) , содержащий силовой двухпоршневой цилиндр с разнонаправленными штоками, один из которых выполнен полым, зажим для стержня, закрепленный на конце полого штока и распределитель рабочей среды, соединенный трубопроводами с цилиндром.

Недостатками этого механизма привода является недостаточно высокие производительность сварки и качество сварных соединений, поскольку в процессе сварки не обеспечивается стабилизация сварочной дуги. В результате чего в процессе оплавления привариваемых стержней длина сварочной дуги возрастает, что ведет к увеличению напряжения и уменьшению сварочного тока, в результате чего эффективность сварочной дуги падает и, следовательно падает и производительность сварки. Кроме того, с ростом сварочной дуги происходит большое отклонение ее от оси, что приводит осадку привариваемого стержня в конце процесса сварки не менее разогретый участок сварочной ванны пластины и, следовательно„ухуд- шает качество сварных соединений.

2

ю о о со

Целью изобретения является повышение производительности сварки и качества сварных соединений.

Указанная цель достигается тем, что в механизме привода, предназначенном преимущественно к машине для приварки стер- жней в тавр, содержащем силовой двухпоршневой цилиндр с разнонаправленными штоками, один из которых выполнен полым, зажим для стержня, закрепленный на конце полого штока, распределитель рабочей среды, соединенный трубопроводами с цилиндром, второй шток выполнен полым, один из поршней выполнен с замкнутой внутренней полостью.в которой установлен связанный с зажимом другой поршень, разделяющий полость на две рабочие камеры, каждая из которых соединена через полые штоки с распределителем рабочей среды.

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый механизм привода отличается тем, что второй шток выполнен полым, один из поршней выполнен с замкнутой внутренней полостью, в которой установлен связанный с зажимом другой поршень, разделяющий полость на две рабочие камеры каждая из которых соединена через полые штоки с распределителем рабочей среды.

Таким образом, заявленный механизм привода соответствует критерию изобретения новизна.

Сравнение заявляемого решения не только с прототипом, но и с другими аналогами показало отсутствие в них признаков, сходных с существенными отличительными признаками в заявляемом механизме, что позволяет сделать вывод о его соответствии критерию существенные отличия.

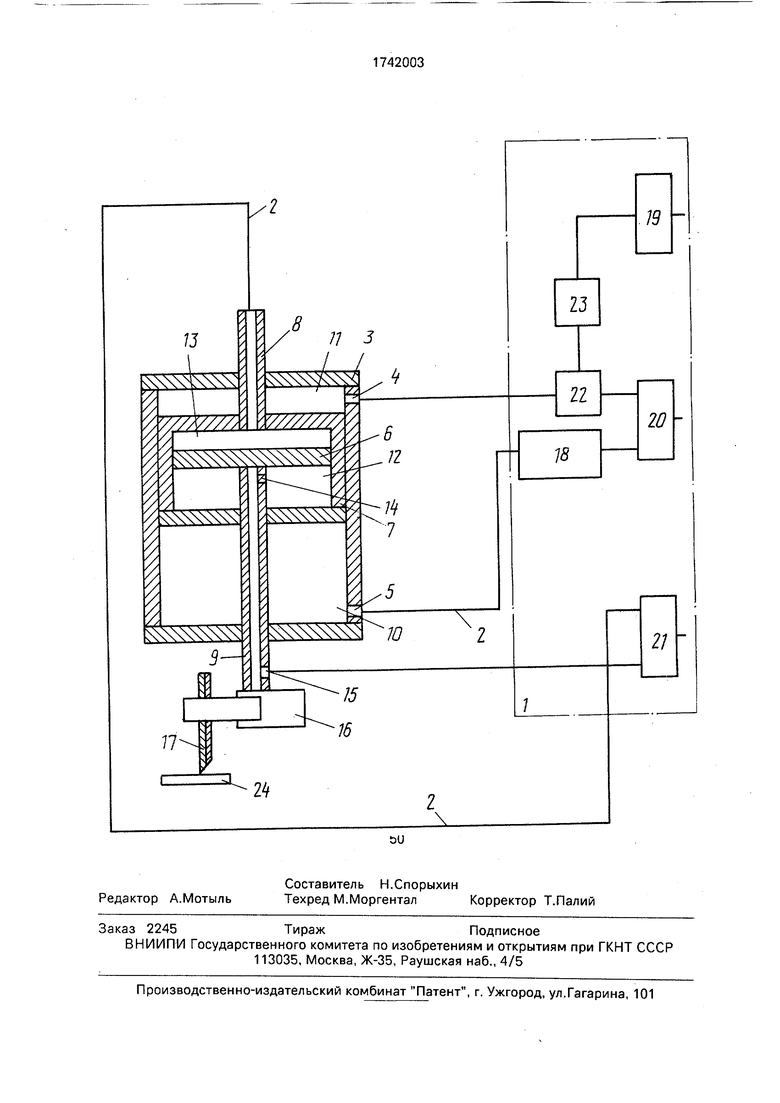

Сущность предлагаемого механизма привода поясняется чертежом, на котором представлена функциональная схема привода.

Механизм содержит распределитель рабочей среды 1 (в качестве рабочей среды в данном случае используется воздух), связанный посредством трубопровода 2 с сило- вым двухпоршневым цилиндром 3, имеющим радиальные отверстия 4, 5 для прохода рабочей среды и поршни 6, 7 с полыми штоками 8, 9. Поршень 7 выполнен полым и делит полость силового двухпорш- невого цилиндра 3 на камеры 10, 11. Поршень 6 размещен в полости поршня 7 и делит ее на рабочие камеры 12, 13. Шток 9, соединенный с поршнем 6, имеет на одном конце радиальное отверстие 14, соединенное с его полостью и расположенное в зоне рабочей камеры 12, а на другом конце, выходящем из корпуса силового двухпоршневого цилиндра 3, радиальное отверстие 15, тоже соединенное с полостью штока 9,и зажим для стержня 16. На чертеже привариваемый стержень 17 установлен в рабочее

положение.

Распределитель рабочей среды 1 содержит пневмодроссель 18, пневмораспреде- лители 19, 20, 21 и обратные пневмоклапаны 22, 23.

0 Рабочие камеры 12, 13 через полости штоков 8,9, трубопровод 2 и пневмораспре- делитель21 связаны с распределителем рабочей среды 1.

Камеры 10, 11 через радиальные отвер5 стия4,5, трубопровод 2, пневмодроссель 18 и обратные пневмоклапаны 22, 23 соединены с пневмораспределителем 19,20 распределителя рабочей среды 1.

Рабочей средой может быть воздух, жидкость или их смеси.

0 В распределителе рабочей среды 1 могут быть применены:

пневмодроссели-08.В71; ГОСТ 19485- 74;

обратные пневмоклапаны - 0,6; 0,8

5 ГОСТ 21324-75;

пневмораспределители П-231; В64 ГОСТ21251-85Е.

Механизм привода работает следующим образом. При возбуждении сварочной

0 дуги между стержнем 17 и пластиной 24 происходит оплавление стержня 17, при этом длина сварочной дуги увеличивается. Пропорционально длине сварочной дуги увеличивается и напряжение между стержнем 17

5 и пластиной 24 и при достижении 40 вольт срабатывает реле дуги (на чертеже не обозначено), которое запитывает катушку электромагнита пневмораспределителя 20. Срабатывая, пневмораспределитель 20 по0 дает сжатый воздух в камеру 11, а из камеры 10 воздух через пневмодроссель 18 и пневмораспределитель 20 выбрасывается в атмосферу. Происходит движение поршня 7, а соответственно и стержня 17 вниз. Длина

5 сварочной дуги и напряжение на ней уменьшаются и при достижении напряжения 35 вольт реле дуги обесточивается и отключает пневмораспределитель 20, воздух поступает г камеру 10, а из камеры 11 не выбрасы0 вается, т.е. движение поршня 7 останавливается, т.к. обратный пневмокла- пан 22 закрыт, а обратный пневмоклапан 23 находится в запертом состоянии сетевым сжатым воздухом через пневмораспредели5 тель 19. Стержень 17 продолжает оплавляться и при достижении на сварочной дуге напряжения 40 вольт процесс повторяется в вышеописанном порядке. При этом следу- ej иметь в виду, что скорость опускания

стержня регулируется пневмодросселем 18 и в среднем составляет 15 мм/с. По истечении времени сварки воздух через пневмо- распределитель 21 поступает в рабочую камеру 13, происходит осадка стержня 17 в сварочную ванну. Сварочный ток отключается. После кристаллизации расплавленного металла механизм возвращается в исходное положение, при котором сжатый воздух находится в камерах 10, 12.

Использование предлагаемого механизма привода в машинах для приварки стержней обеспечит по сравнению с существующими механизмами оптимальный режим сварки арматурных стержней в тавр с листовым и сортовым прокатом и за счет этого повысится производительность указанных машин на 18-20%, а качество сварных соединений на 13%.

Предлагаемый механизм привода прост в изготовлении и надежен в работе, а затраты, связанные с его изготовлением.значительно ниже затрат на изготовление аналогичных механизмов, применяемых в народном хозяйстве.

Формула изобретения

Механизм привода сжатия машины для

приварки стержней в тавр, содержащий силовой двухпоршневой цилиндр с разнонаправленными штоками, один из которых выполнен полым, зажим для стержня, закрепленный на конце полого штока, распределитель рабочей среды, соединенный трубопроводами с цилиндром, отличающийся тем, что, с целью повышения производительности сварки и качества

сварных соединений, второй шток также выполнен полым, один из поршней выполнен с замкнутой внутренней полостью, другой поршень, связанный с зажимом, установлен в замкнутой полости с возможностью разделения ее на две рабочие камеры, каждая из которых соединена через полые штоки с распределителем рабочей среды.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Разработка Оргюгстроя, Ростов-на-Дону, 1981. | |||

Авторы

Даты

1992-06-23—Публикация

1989-01-05—Подача