w

ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Строительная смесь | 1990 |

|

SU1835392A1 |

| Способ изготовления арболита | 1986 |

|

SU1502522A1 |

| СОСТАВ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ОРГАНИЧЕСКОГО ЗАПОЛНИТЕЛЯ | 2019 |

|

RU2713192C1 |

| Комплексный наномодификатор для газобетонов неавтоклавного твердения и содержащая указанную добавку газобетонная смесь | 2024 |

|

RU2831586C1 |

| ДРЕВЕСНО-ТАЛЬКОХЛОРИТО-ЦЕМЕНТНАЯ СМЕСЬ | 2014 |

|

RU2570214C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2527417C1 |

| КОМПЛЕКСНАЯ МОДИФИЦИРУЮЩАЯ ДОБАВКА ДЛЯ СТРОИТЕЛЬНОГО РАСТВОРА И СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНОГО РАСТВОРА | 2007 |

|

RU2364576C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ДРЕВЕСНЫХ МАТЕРИАЛОВ | 1994 |

|

RU2036943C1 |

| СОСТАВ КОМПОЗИЦИОННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА УНИВЕРСАЛЬНОГО НАЗНАЧЕНИЯ | 2018 |

|

RU2690983C1 |

| Строительная смесь | 1989 |

|

SU1806111A3 |

Использование: строительство, растворы для уплотнения зазоров между столярными блоками и наружными стеновыми панелями. Раствор содержит, мас.%: гипс 25-31; гашеная известь 9- 10; хризотил-асбест или древесные опилки 4,5 - 5,5; технические лигносульфонаты 2,0 - 2,46; гидрофобизирующая добавка 2,8 - 6,0; древесная мука 13,6 - 15,4; вода - остальное. Раствор готовят смешением компонентов. Коэффициент теплопроводности в сухом состоянии 0,1 -0,18 Вт/м°С, во влажном состоянии 0,13-0,23 Вт/м.°С. Жизнеспособность 6,0 - 8,0 ч. 1 з.п. ф-лы, 2 табл.

Изобретение относится к строительству и касается составов строительных растворов, предназначенных для уплотнения зазоров между столярными блоками и наружными стеновыми панелями, может быть использовано на предприятиях сборного железобетона или в построечных условиях.

Целью изобретения является повышение теплоизолирующих свойств, в том числе во влажных условиях, а также увеличение жизнеспособности раствора.

В качестве компонентов раствора используют гипс полуводный (строительный), известь гашеную строительную (молоко), древесные опилки, просеянные через сито 5 мм, хризотил-асбест седьмой группы древесную муку любой марки. В качестве древесной муки можно использовать продукты улавливания древесной пыли, например в циклонах, на деревообрабатывающих производствах. В качестве добавок используют

лигносульфонаты технические, преимущественно модифицированные-. ЛСТМ-2, выполняющие в данном составе функцию замедлителя твердения гипса. В качестве гидрофобизатора для повышения водостойкости раствора используют поливиниловый спирт, или поливинилацетатную дисперсию или жидкое стекло.

Известь строительную получают гашением в соотношении 1:10, применяют в виде известкового молока с характеристиками: плотность 1100 - 1250 г/л, относительная влажность 65-75%, (СаО + МдО)акт 200-250 г/л.

Приготовление раствора осуществляют в следующей пбследовательности. Сначала древесные компоненты (опилки и муку) перемешивают с известковым молоком, затем вводят гипс, добавки и воду в количестве, обеспечивающем оптимальную подвиж2

ГО

ю ел

VI

ность смеси (7 - 9 см погружения стандартного конуса).

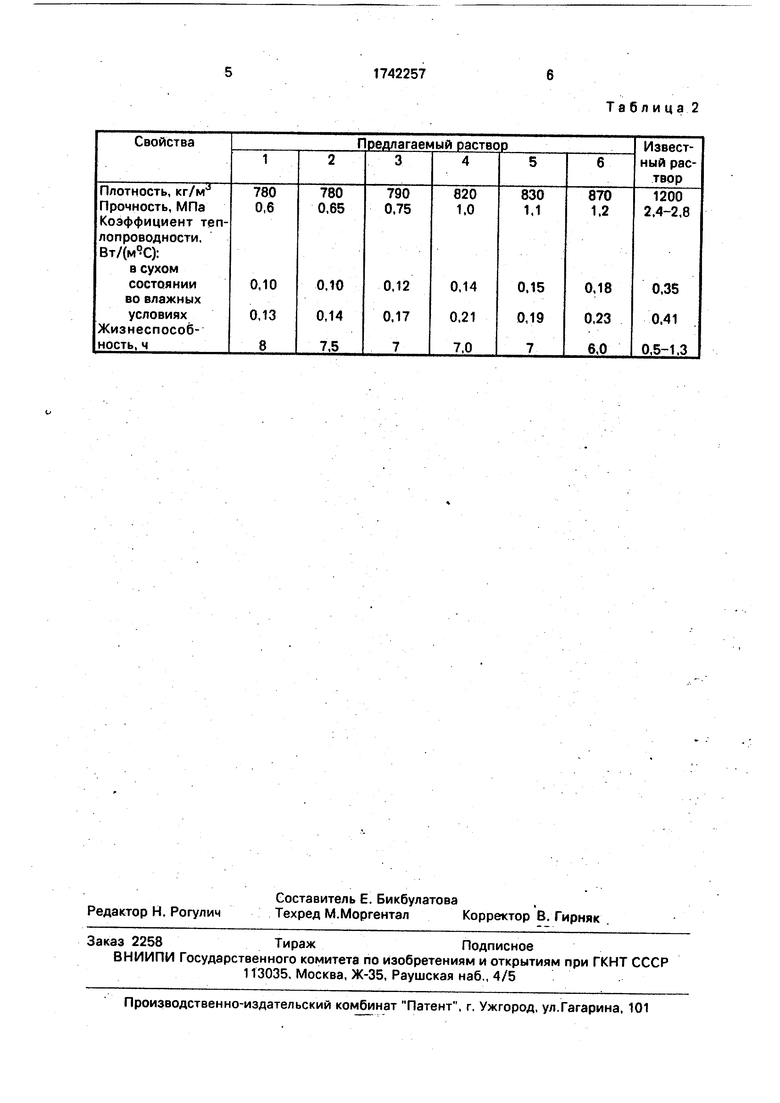

В табл. 1 приведены составы растворов, в табл. 2 - свойства предлагаемых и известных растворов.

Выбор предельных значений соотношений компонентов обусловлен следующим. При введении в смесь гипса в количестве менее 25% прочность раствора недостаточна, введение гипса в количестве более 31% нецелесообразно, так как повышается плотность раствора и соответственно коэффициент теплопроводности.

При введении в смесь древесных опилок менее 4,5% повышается плотность и коэффициент теплопроводности, при количестве древесных опилок более 5,5% снижается подвижность смеси. Введение древесной муки и ЛСТ существенно влияет на замедление сроков схватывания гипса, т.е. и на жизнеспособность смеси. Поэтому снижение количества древесной муки до менее 13,6%, а ЛСТ менее 2% нежелательно из-за уменьшения жизнеспособности раствора, а также повышения его плотности; при количестве древесной муки более 15,4%, а ЛСТ более 2,46% уменьшается прочность раствора. Введение извести в количестве менее 9,5% нерационально, так как снижается долговечность материала из- за биологического разложения древесных компонентов; при количестве извести большем, чем 10% увеличивается плотность и коэффициент теплопроводности. При введении асбеста в количестве более 5,5% уменьшается подвижность раствора, менее 4,5% уменьа ается его прочность, При количестве гидрофобизирующего компонента в смеси меньшем, чем 2,8% не обеспечивает0

5

0

5

0

5

0

ся необходимое сопротивление теплопередаче во влажных условиях; введение более 6% экономически нецелесообразно.

Как следует из результатов испытаний, введение компонентов раствора в заявленных количествах обеспечивает оптимальное сочетание технологических и физико-технических свойств: повышенную подвижность и жизнеспособность раствора, позволяющие механизировать процесс его нагнетания, низкую теплопроводность, в том числе во влажных условиях, при достаточной прочности и низкой стоимости получаемого материала.

Формула изобретения

1,Строительный раствор, включающий гипс, известь гашеную, волокнистый наполнитель, пластифицирующую добавку, гидро- фобизирующую добавку и воду, отличающийся тем, что, с целью повышения теплоизолирующих свойств, в том числе во влажных условиях, а также увеличения жизнеспособности раствора, он содержит в качестве волокнистого наполнителя хризотил-асбест или древесные опилки, а в качестве пластифицирующей добавки - технические лигносульфонаты и дополнительно древесную муку при следующем соотношении компонентов, мас.%: гипс 25 - 31; известь гашеная 9-10; хризотил-асбест или древесные опилки 4,5 - 5,5; технические лигносульфонаты - 2,0 - 2,46; гидрофобизирующая добавка 2,8 - 6,0; древесная мука 13,6 - 15,4; вода -остальное.

Таблица 1

Таблица 2

| Сырьевая смесь для изготовления арболита | 1979 |

|

SU872523A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Строительная смесь для отделочных работ | 1988 |

|

SU1527207A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-06-23—Публикация

1990-06-22—Подача