Изобретение относится к промыпг- ленности Строительных материалов, в частности к сырьевым смесям на древесном Наполнителе, и может быть использовано для теплоизоляции строительных конструкций.

Цель изобретения - повышение прочности, снижение водопоглощения и коэффициента теплопроводности.

Предварительно смешивают карбами- доформальдегидную смолу с водой в соотношении 1:2 и полиацетальглико- лем, затем смешивают с древесными опилками в соотношении 1:1 по массе и после этого обработанный заполнитель высушивают при 60-65°С в течение 3,5-4 ч.

В пеносбивателе готовят на основе пенообразователя пену. После этого в бетономешалку загружают цемент, цементную пыль и воду и перемешивают смесь в течение 1-2 мин, после чего вводят гипс и обработан- ,ные древесные опилки. Смесь перемешивают 1-1,5 мин, затем загружают пену и всю смесь перемешивают еще в течение 1-1,5 мин. Весь цикл приготовления смеси составляет 4-4,5 мин.

Используют следующие материалы: портландцемент марки гипс I

ел

о

1C ел

ю to

3150

сорта Re 4,5 Mlla; опилки с влажностью 20% (после распиловки древесины в столярном цехе) и размером частиц 5-0,1 мм. Опилки используют хвойных пород древесины (сосны) и лиственных пород (дуб); карбамидо- формальдегидную смолу КФЖ и полиаце- тальгликоль (ПАГ-1).

Ввведение полиацетальгликоля в комплексную добавку приводит к увеличению дополнительных гидроксильных групп количества поперечных связей между цепями молекул в карбамидофор- мальдегидной смоле, что при обрабог- ке древесных опилок позволяет увеличить адгезию и эластичность полимер- ной пленки с древесиной, что повьша- ет ее водостойкость. Кроме того, наличие полиацетальгликоля способствует диспергированию смолы и образов а- нию мелкодисперсных пор в карбамидо- формальдегидной смоле, которые при отверждении снижают усадк г пленки, что повышает ее трещиностойкость и водостойкость. Это позволяет снизить водопотребность смеси, г1овысить прочность и уменьшить ее объемную массу.

Предварительное перемешивание кар- бамидоформальдегидной смолы с ПАГ-1, а затем перемешивание компонентов комплексной добавки с водой в соотношении 1:2 позволяет снизить расход смолы и достигнуть такой вязкости полимерной добавки, которая обеспе- чивает проникновение жидкости на глубину 0,1-0,15 мм в древесину, образуя при этом пленку достаточной толщины, препятствующую выходу экстрактивных веществ любых пород древесины

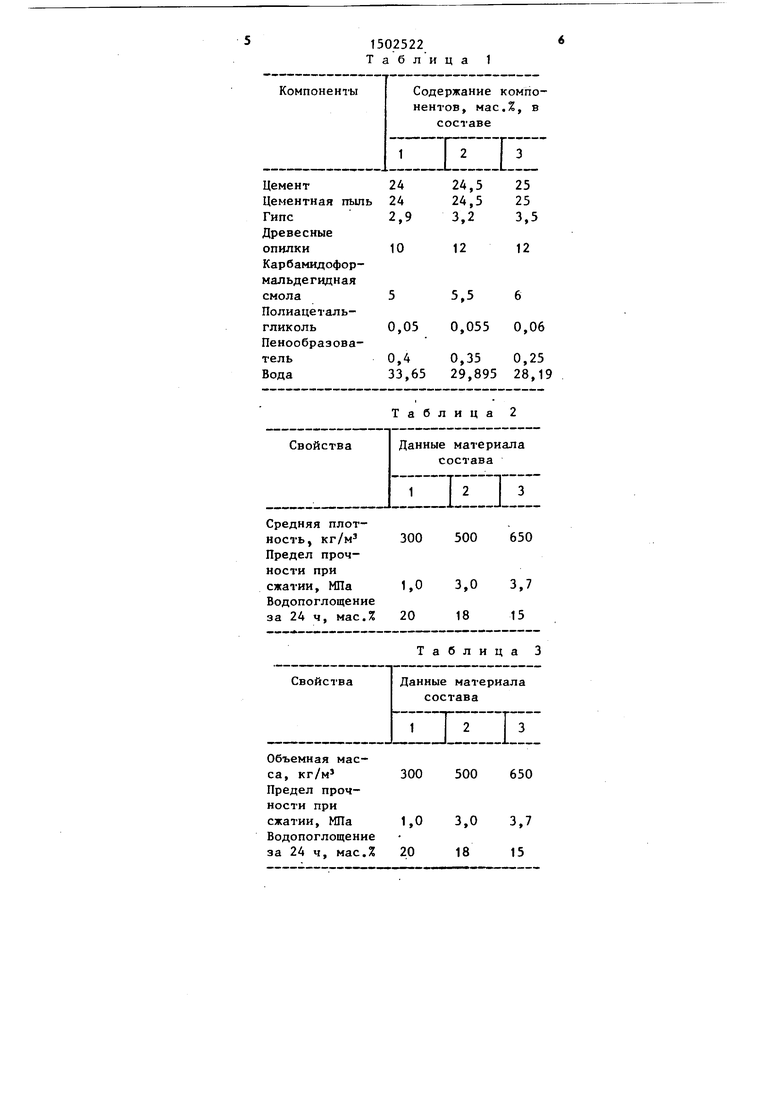

Составы арболитовой смеси приведены в табл. 1.

Изменение характеристик материалов при смешивании карбамидоформаль- дегидной смолы с водой и ПАГ в соот- ношении 1:2 дано в табл. 2.

,

5

30 55 40

45

0

5

Изменение характеристик материала при смешива Нии КФЖ с ПАГ-1 с опилка - ми в соотношении 1:1 дано в табл. 3.

Изменение характеристик материала, полученное при постоянном времени обработки - 3,75 ч и различной температуре обработки заполнителя дано в табл. 4.

Изменение характеристик материала, полученное при постоянной температуре обработки заполнителя 63 С и различном времени обработки,дано в табл. 5.

Физико-механические свойства полученного материала представлены в табл. 6.

Формула изобретения

Способ изготовления арболита, включающий перемешивание цементного вяжущего, карбамидной смолы, гипса, органического заполнителя и воды и отвердение в форме, отличающийся тем, что, с целью повышения прочности, снижения водопогло- щения и коэффициента теплопроводности, сначала готовят комплексную добавку из карбамидной смолы с поли- ацетальгликолем, добавляют на 1 ч. добавки 2ч. воды, смешивают с древесными опилками в соотношении 1:1 по массе, высушивают их при 60-65 С в течение 3,5-4 ч, а затем перемешивают с цементом, гипсом и водой до получения смеси состава, мас.%: Цемент24-25

Цементная пыль 24-25 Гипс2,9-3,5

Пенообразователь 0,25-0,400 Карбамидная смола 5-6 Полиацетальгликоль 0,05-0,06 Древесные опилки 10-12 ВодаОстальное

Компоненты

Содержание компонентов, мас,%, в

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2197448C1 |

| Пенообразователь для изготовления теплоизоляционных ячеистых бетонов | 1985 |

|

SU1301821A1 |

| Сырьевая смесь для получения конструктивно-теплоизоляционного материала | 1990 |

|

SU1728197A1 |

| Способ приготовления сырьевой смеси для арболита | 1989 |

|

SU1699976A1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ АРБОЛИТ | 2005 |

|

RU2331618C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ПЕНОБЕТОНА | 2009 |

|

RU2415111C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОПИЛОБЕТОННЫХ БЛОКОВ | 1992 |

|

RU2039717C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГИПСОВОЛОКНИСТЫХ ПЛИТ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2065421C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 1992 |

|

RU2036872C1 |

| Гипсобетонная смесь | 1990 |

|

SU1738773A1 |

Изобретение относится к промышленности строительных материалов , в частности, к сырьевым смесям на древесном заполнителе. Цель изобретения - повышение прочности, снижение водопоглощения и коэффициента теплопроводности. Сырьевая смесь содержит, мас.% : цемент 24-25

цементная пыль 24-25

гипс 2,9-3,5

пенообразователь 0,25-0,4, карбамидная смола 5,0-6,0

полиацетальгликоль 0,05-0,06

древесные опилки 10-12

вода - остальное. При изготовлении материала из указанной сырьевой смеси опилки подвергаются предварительной обработке в соотношении 1:1 смесью карбамидформальдегидной смолы с водой в соотношении 1:2 и полиацетальгликолем, а затем сушатся при 60-65°С в течение 3,5-4,0 ч. Физико-механические свойства материала, изготовленного из указанной смеси, имеют следующие величины: средняя плотность 300-650 кг/м3, предел прочности при сжатии 1,0-3,7 МПа, предел прочности при изгибе 0,3-0,7 МПа, водопоглощение 15-20 мас.%, усадка 0,5-0,9 мм/нм, коэффициент теплопроводности 0,06-0,13 Вт/м.К. 6 табл.

24 24,3 25 ь 24 24,5 25 2,9 3,2 3,5

10 12 12

5 5,5 6 0,05 0,055 0,06 0,4 0,35 0,25 33,65 29,895 28,19

Таблица 2

Данные материала

состава

zionz

300 500 650

1,0 3,0 3,7 е % 20 18 15

Таблица 3

Данные материала состава

Объемная масса, кг/м Предел прочности при сжатии, МПа Водопоглощение за 24 ч, мас.%

составе

1

:к:ш

.

.l-J i lL300

500

650

1,0 3,0 3,7 20 18 15

Таблица 6

| Бетонная смесь | 1982 |

|

SU1070127A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Арболит | 1976 |

|

SU642278A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-08-23—Публикация

1986-12-16—Подача