со

с

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ХИМИЧЕСКОГО ПОЛИРОВАНИЯ ТИТАНОВЫХ ИЗДЕЛИЙ | 1991 |

|

RU2015206C1 |

| СПОСОБ ХИМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТИТАНА И ЕГО СПЛАВОВ | 1999 |

|

RU2196848C2 |

| Устройство для химической обработки стеклоизделий | 1986 |

|

SU1379259A1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2355829C2 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ПУЛЬПЫ ГИПОХЛОРИТА КАЛЬЦИЯ | 2016 |

|

RU2636082C1 |

| СПОСОБ УДАЛЕНИЯ ПОКРЫТИЙ ИЗ НИТРИДА ТИТАНА С ПОВЕРХНОСТИ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2011 |

|

RU2471017C1 |

| СПОСОБ МНОГОЭТАПНОГО ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ИЗДЕЛИЙ ИЗ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 2007 |

|

RU2373306C2 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2007 |

|

RU2357019C2 |

| Установка для химической обработки стеклоизделий | 1974 |

|

SU533562A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2168565C1 |

Использование: для химического полирования титановых изделий. Сущность: способ включает травление и полирование изделий в растворе кислот-с промежуточной и окончательной промывками в воде, причем процесс ведут в камере, снабженной системой улова токсичных выбросов, при этом предварительно изделия помещают в емкость с водой, камеру герметизируют и продувают водяным паром при давлении 1,1-1,3 атм, а перед промывками изделия обдувают водяным паром. 2 фиг.

Изобретение относится к технологии химической обработки изделий из цветных металлов и может быть использовано в машиностроении.

Преимущественно данное изобретение предназначено для химического полирования титановых изделий.

Известен способ химического полирования титановых изделий, включающий предварительное травление в растворе серной, азотной, плавиковой и соляной кислот, с промывкой в воде и полирование в водном растворе азотной,серной и плавиковой кислот, нагретом до температуры 80-90°С, с последующей промывкой в воде в кислотостойких ваннах (см., например, Грихилес С.Я, Электрохимическое и химическое полирование - Л.: Машиностроение, 1987,-с. 149).

Недостатками известного способа являются выделение большого количества вредных выбросов.

Наличие вредных выбросов обусловлено тем, что в процессе предварительного травления и полирования выделяются токсичные окислы и пары кислот. Проведение процесса полирования при повышенной температуре увеличивает объем испаряющихся паров, улов которых затруднен и требует наличие громоздкого и дорогостоящего оборудования.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ химического полирования титановых изделий, включающий предварительное травление в водном растворе плавиковой, азотной и соляной кис мот с промывкой в воде, и полирование в растворе плавиковой и азотной кислот с последующей промывкой в воде, в кислотостойких ваннах, расположенных в камере, сообщенной с системой улова токсичных выбросов (см. Регламент Типовой технолоVIN К W СЛ

ON

гический процесс механического и химического полирования титановых трубок).

Недостатками известного способа являются наличие токсичных выбросов.

Наличие токсичных выбросов обусловлено бурным выделением вредных окислов и паров, вследствие экзотермичности реакции. Более полный улов образовавшихся паров требует наличие дорогостоящего оборудования, вследствие чего в существующих системах имеются токсичные выбросы,

Целью изобретения является снижение степени токсичности выбросов.

Указанная цель достигается тем, что в известном способе, включающем травление и полирование в растворе кислот с промежуточной и окончательной промывками в воде, причем процесс ведут в камере, снабженной системой улова токсичных выбросов, согласно изобретению, изделия .предварительно помещают в емкость с водой, камеру герметизируют и продувают водяным паром при давлении 1,1-1,3 атм, а перед промывками изделия обдувают водяным паром.

Это позволяет полностью предотвратить вредные выбросы в окружающую среду. Предварительная продувка герметичной гэ.меры и обдув изделий после травления и полирования водяным паром позволяют удалить из системы инертные газы, которые ухудшают условия конденсации интенсивно образующихся в процессе реакций токсичных паров. В результате, образующиеся токсичные выбросы имеют близкую к 100% сонцентрацию и легко абсорбируются водой.

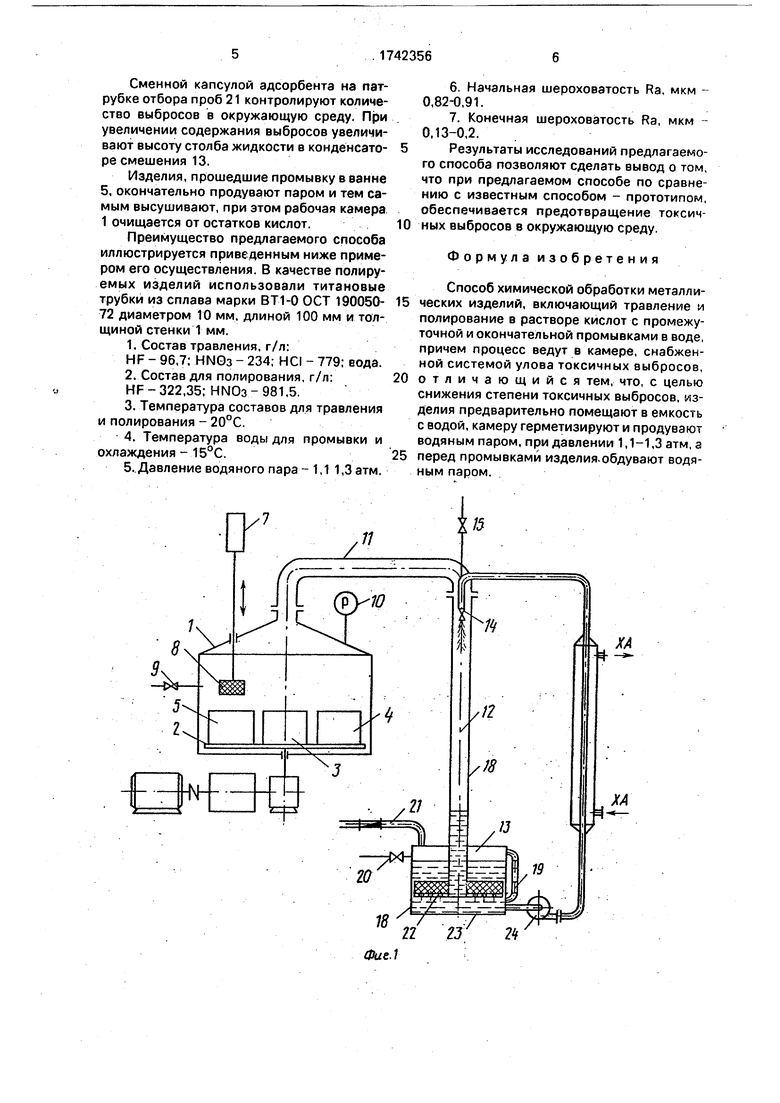

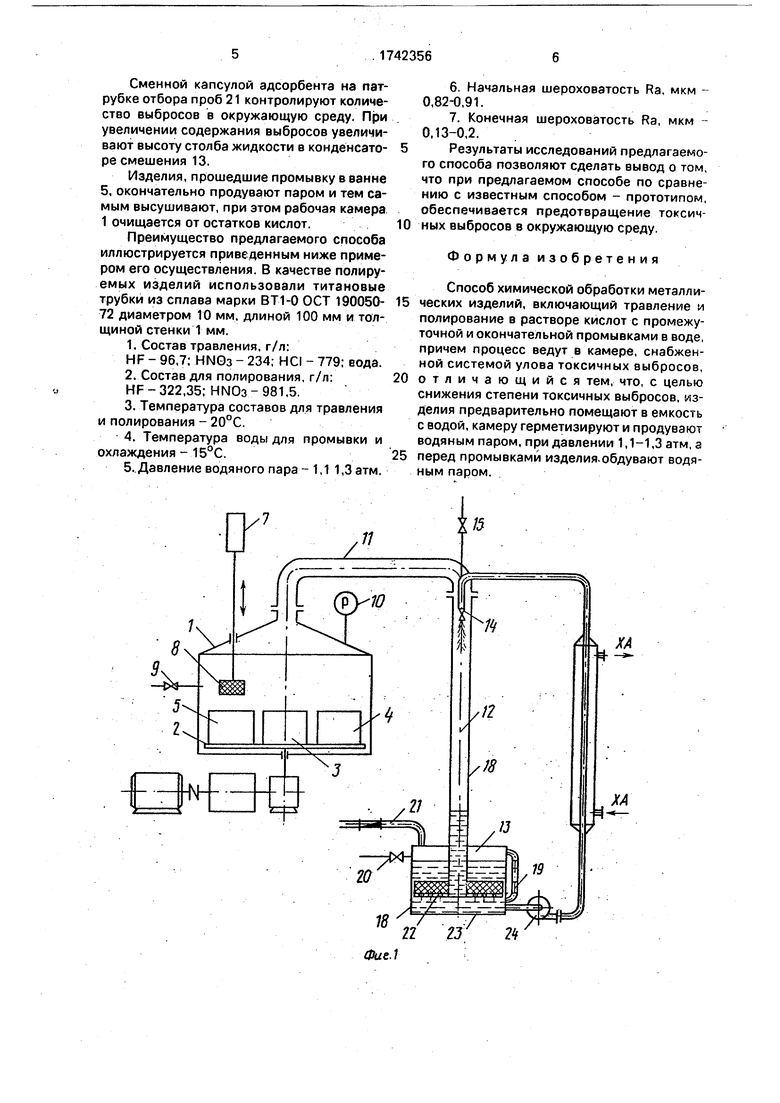

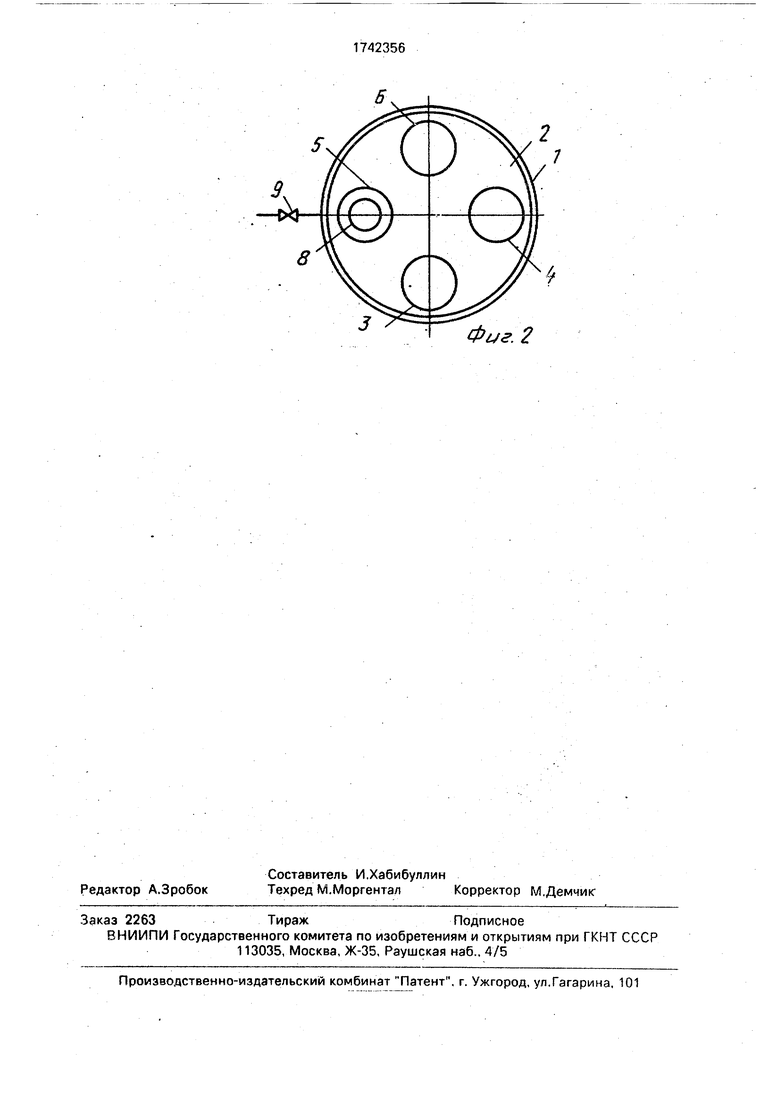

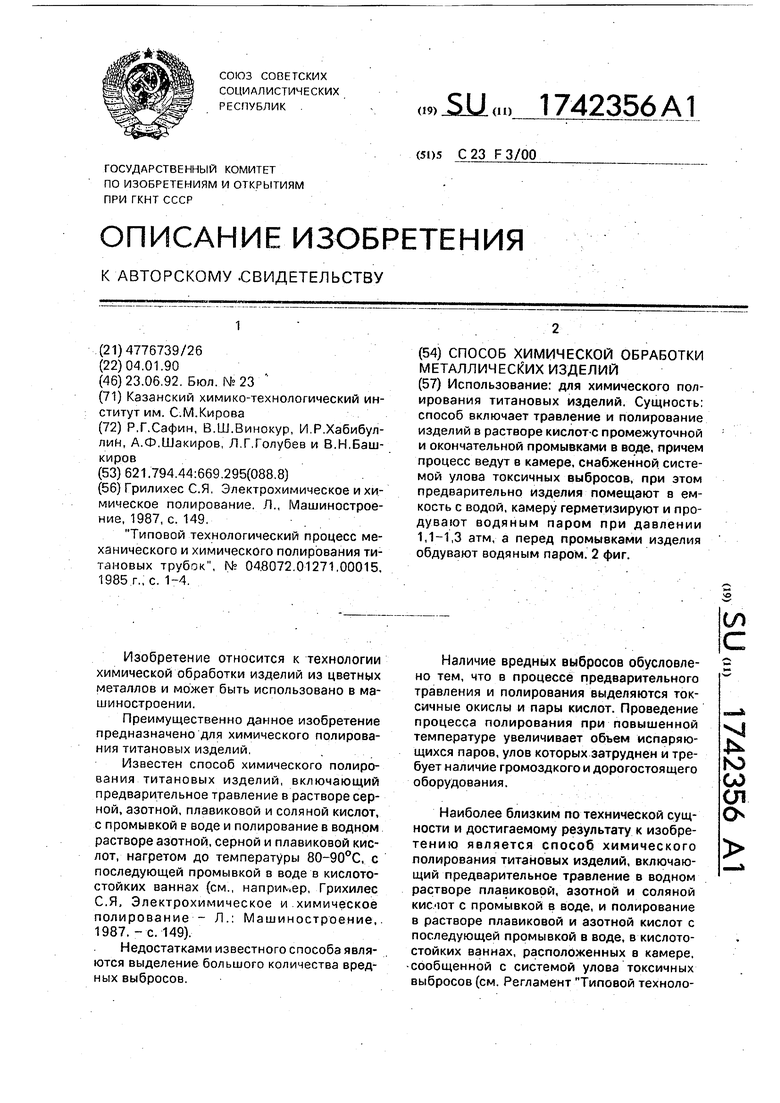

На фиг. 1 изображена принципиальная схема установки по осуществлению предлагаемого способа; на фиг, 2 - разрез рабочей ьамеры.

Установка содержит рабочую камеру 1, i которой расположен поворотный стол 2 с ваннами для травления 3, полирования 4 и ваннами для воды 5, 6. Рабочая камера 1 снабжена подъемным устройством 7 для подвески и вертикального перемещения корзины 8 с изделиями, патрубком подачи водяного пара 9 с вентилем, мановакуум- метром 10 и сообщена через вытяжную трубу 11 с конденсатором. Конденсатор представляет собой двухступенчатую систему, включающую конденсатор орошения 12 и конденсатор смешения 13. Конденсатор орошения 12 состоит из эжектора 14, сообщенного через вентиль 15 с системой подучи эоды и соединенного с холодильником 15 системы охлаждения конденсата и барометрической трубы 17, соединенной с кон- дечглтором смешения 13. Конденсатор

смешения 13 состоит из емкости 18 снабженной уровнемером 19, сливном патрубком 20, патрубком отбора проб выхлопа 21 и распылительной системы, включающей

перфорированный диск 22 и фторопластовый фильтр 23. Система охлаждения конденсата состоит из холодильника 16 и центробежного насоса 24, сообщенного с емкостью 18 конденсатора смешения 13.

0 Способ осуществляют следующим образом.

Корзину 8 с титановыми изделиями подвешивают на подъемное устройство 7 и опускают в ванну 5 с водой. Предварительное

5 помещение изделий в ванну с водой позволяет охладить их и предотвратить их нагрев в процессе продувки паром, что снижает абсолютное количество выбросов в виду снижения температуры процессов травле0 ния и полирования. Рабочую камеру 1 герметизируют. Заполняют (открытием вентиля 15) водой емкость 18 конденсатора смешения 13. Включают центробежный насос 24 и орошают трубу 17 охлажденной

5 жидкостью. Продувают камеру 1 через паровой патрубок 9 насыщенным водяным паром при давлении 1,1-1.3 атм, тем самым вытесняют инертные газы из системы. При продувке паром давлением более 1,3 атм,

0 вследствие высокой температуры, повышается интенсивность парообразования смеси кислот, при давлении менее 1,1 атм затягивается процесс удалений инертного газа из камеры. Извлекают корзину 8 с из5 делиями из ванны 5 с водой и перемещением поворотного стола 2 подают ванну 3 с травильным раствором. Опускают корзину 8 в ванну 3. После проведения процесса травления корзину 8 вынимают из ванны 3 и

0 продувают водяным паром. Корзину 8 погружают в ванну 6 с водой. Затем погружением изделий в ванну 4 производят полирование. Продувкой водяным паром корзины 8 нагревают изделия и испаряют с

5 их поверхности остатки кислот. Пары, выделяющиеся в процессах полирования и травления, отводятся по вытяжной трубе 11 за счет разности давления в рабочей камере 1 и барометрической трубе 17 в первую сту0 пень конденсации - конденсатор орошения 12, где увлекаются струей воды. Несконденсировавшиеся пары отводят в конденсатор смешения 13, представляющий собой вторую ступень конденсации. Паровой поток

5 проходя через перфорированный диск 22, слой фторопластового фильтра 23 разбивается на отдельные пузырьки, которые смешиваются с водой. Конденсат, охлажденный а холодильнике 16. нагнетают центробежным насосом 24 в эжектор 14.

Сменной капсулой адсорбента на патрубке отбора проб 21 контролируют количество выбросов в окружающую среду. При увеличении содержания выбросов увеличивают высоту столба жидкости в конденсаторе смешения 13.

Изделия, прошедшие промывку в ванне 5, окончательно продувают паром и тем самым высушивают, при этом рабочая камера 1 очищается от остатков кислот.

Преимущество предлагаемого способа иллюстрируется приведенным ниже примером его осуществления. В качестве полируемых изделий использовали титановые трубки из сплава марки ВТ1-0 ОСТ 190050- 72 диаметром 10 мм, длиной 100 мм и толщиной стенки 1 мм.

HF - 96,7: НМОз - 234; HCI - 779; вода.

6 Начальная шероховатость Ra, мкм - 0,82-0,91.

Результаты исследований предлагаемого способа позволяют сделать вывод о том, что при предлагаемом способе по сравнению с известным способом - прототипом, обеспечивается предотвращение токсич- ных выбросов в окружающую среду.

Формула изобретения

Способ химической обработки металли- ческих изделий, включающий травление и полирование в растворе кислот с промежуточной и окончательной промывками в воде, причем процесс ведут в камере, снабженной системой улова токсичных выбросов, отличающийся тем, что, с целью снижения степени токсичных выбросов, изделия предварительно помещают в емкость с водой, камеру герметизируют и продувают водяным паром, при давлении 1,1-1,3 атм, а перед промывками изделия.обдувают водяным паром.

еП7 я

Фиг. 2

| Грилихес С.Я | |||

| Электрохимическое и химическое полирование | |||

| Л., Машиностроение, 1987, с | |||

| Подъемник для выгрузки и нагрузки барж сплавными бревнами, дровами и т.п. | 1919 |

|

SU149A1 |

| Типовой технологический процесс механического и химического полирования титановых трубок, № 04807201271,00015, 1985 г., с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-06-23—Публикация

1990-01-04—Подача