Изобретение относится к контрольно- измерительной технике, в частности к дат- чикам для определения давления высокотемпературных сред, например давления резины в формующем гнезде пресс- формы в процессе вулканизации резинотехнического изделия (РТИ).

Широко используемые в промышленности тензорезисторные датчики давления работоспособны в ограниченном диапазоне температур ±50°С. Известные конструкции устройств для измерения давления высокотемпературных сред направлены на выведение тензорезисторного датчика из зоны действия высокой температуры с помощью различного рода систем (поршней штоков, капиллятор с жидкостью и т.д.), передающих давление от элемента, отделяющего ус- тройство от измеряемой среды (разделительный элемент), к тензорези- сторному датчику (чувствительный элемент).

Недостатками указанных устройств являются низкая чувствительность и значительные погрешности измерения в диапазоне невысоких давлений (до 10 МПа), при которых производится вулканизация РТИ.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является датчик для определения давления высокотемпературных сред, содержащий упругий разделительный элемент в виде плоской металлической мембраны с сферической полостью, чувствительный элемент, связанный с преобразователем перемещения, между которыми по оси симметрии установлен капилляр, заполненный разделительной жидкостью.

Недостатком известного датчика является недостаточная чувствительность к низким давлениям измеряемой среды из-за ненапряженного исходного состояния мембраны и выполнение ее из металла.

Целью изобретения является повышение чувствительности датчика.

Указанная цель достигается тем, что в датчике для определения давления высокотемпературных сред, содержащем разделительный элемент, выполненный в виде плоской мембраны, чувствительный элемент, связанный с преобразователем пере- мещения, между которыми по оси симметрии установлен капилляр, заполненный разделительной жидкостью, разделительный элемент выполнен из эластичного материала в виде плоской мембраны, в центре мембраны со стороны капилляра выпол- нена полость в форме части сферы радиусом, равным 1,2-1,6 диаметра рабочей части мембраны, при этом толщина мембраны в центре равна 0,6-0,8 ее толщины периферийной части. Объем разделительной жидкости на 10-15% превышает объем, образованный чувствительным элементом, капилляром и мембраной. Длина капилляра выбрана из соотношения

| кЬ ,

1ч

где К-эмпирический коэффициент, равный 100мм;

ТСр - расчетная температура измеряемой среды;

Тч - предельно допустимая температура

чувствительного элемента.

Резина на основе теплостойкого каучука, из которого выполнена мембрана, должна иметь относительное удлинение при растяжении не менее 300% и условную

прочность при разрыве не ниже 10 МПз,

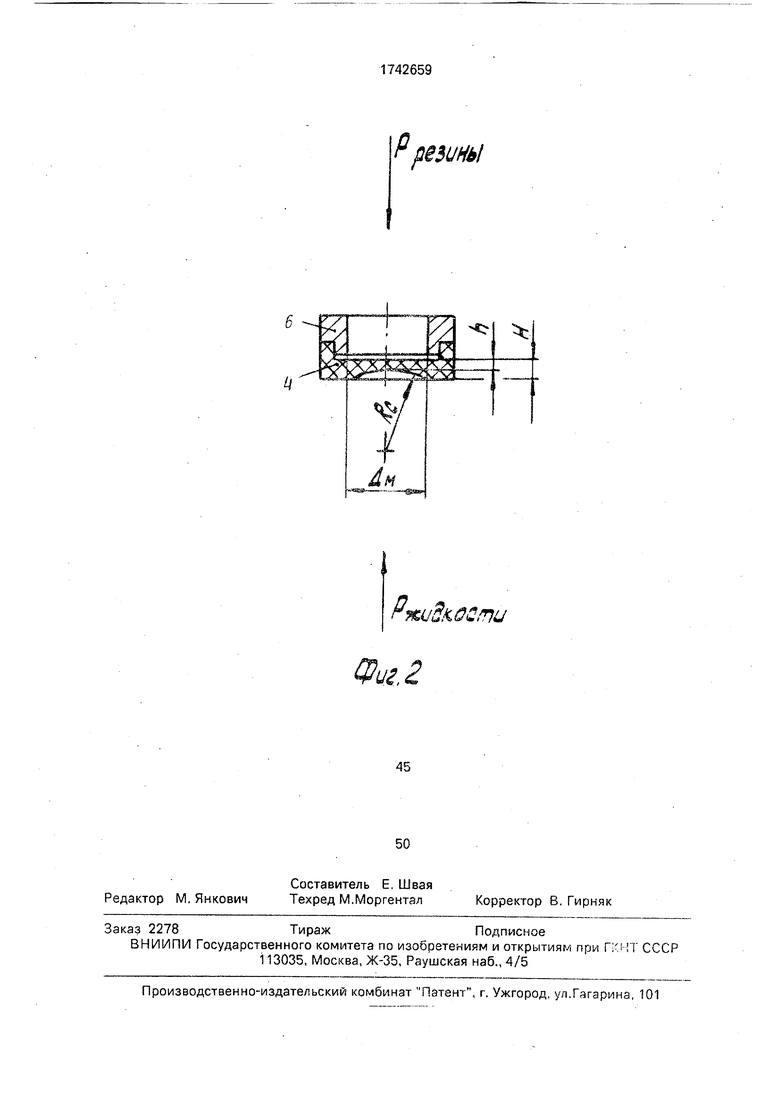

На фиг.1 показан датчик, общий вид; на фиг.2 - мембрана до установки в датчик.

Датчик для определения давления высокотемпературных сред содержит штуцер

1, в котором установлен чувствительный элемент 2 (например, тензорезисторный датчик давления типа ВТ-206 по ТУ ВТ 2.832.017), уплотненный фторопластовой прокладкой 3. Мембрана 4 (фиг.2) из эластичного материала, в которой выполнена полость в форме части сферы радиусом Rc, равным 1,2-1,6 диаметра рабочей части мембраны DM, ограниченной внутренним диаметром втулки 6, имеет толщину h в ее

центре, равную 0,6-0,8 ее толщины периферийной части Н. Мембрана 4 установлена в штуцере 5 и закреплена с помощью втулки 6 и гайки 7. Штуцер 5 снабжен по наружному диаметру резьбой 8 для установки в устройство с высокотемпературной средой. Уплот- нение штуцера 5 в устройстве обеспечивается фторопластовой прокладкой 9. Штуцеры 1 и 5 соединены капилляром 10 длиной I, заключенным в корпус 11, имеющим продольные прорези 12 для улучшения охлаждения капилляра, Внутренний объем устройства образован полостью 13 в штуцере 5, ограниченной мембраной 4, полостью 14 капилляра 10 и полостью 15 в

штуцере 1, ограниченной мембраной тензорезисторного датчика. Полости 13, 14 и 15 заполнены разделительной жидкостью, объем которой на 10-15% превышает объем указанных полостей, что позволяет деформировать плоскую мембрану (фиг.2) в сферическую (фиг.1) и тем самым перевести мембрану в напряженно-неравновесное состояние, повышающее чувствительность датчика давления.

Датчик давления, заполненный жидкостью, тарируют известным способом по образцовому манометру.

Пример. Определение давления резины в процессе ее вулканизации в пресс- форме. В собранную пресс-форму, загруженную резиновой смесью, устанавливают датчик давления путем вворачивания штуцера 5 в соответствующее отверстие формующего гнезда пресс-формы (не показано). Пресс-форму перемещают в рабочую зону вулканизационного пресса. Тензорезисторный датчик 2 подсоединяют к источнику питания постоянного тока и потенциометру (не показано) для регистрации и автоматической записи определяемого давления резины. Закрывают вулканизаци- онный пресс и задают усилие прессования на пресс-форму. Мембрана воспринимает давление резины в пресс-форме и через разделительную жидкость, заполняющую датчик, передает его тензорезисторному датчику 2 давления, соединенному с потенциометром, показывающим и записывающим давление резины на диаграмме. Диаграмма расшифровывается с помощью тарировочного графика.

Изобретение позволяет определять давление резины в формующем гнезде пресс-формы в течение всего цикла вулканизации РТИ в диапазоне 0-15 МПа с погрешностью не более ±2 % от измеряемого значения. Определение давления резины используется для целенаправленного изменения технологии изготовления РТИ с целью достижения заданных свойств и качества РТИ, а также для контроля процесса вулканизации серийных РТИ для повышения их качества.

0

Формула изобретения

1.Датчик для определения давления высокотемпературных сред, содержащий разделительный элемент, выполненный в виде плоской мембраны, и чувствительный элемент, связанный с преобразователем перемещения, между которыми по оси симметрии установлен капилляр, заполненный разделительной жидкостью, отличающийся тем, что, с целью повышения чувствительности, в нем плоская мембрана выполнена из эластичного материала, а в ее центре со стороны капилляра выполнена полость в форме части сферы радиусом, рав5 ным 1,2-1,6 диаметра рабочей части мембраны, при этом толщина мембраны в ее центре равна 0,6-0,8 толщины ее периферийной части, а объем разделительной жидкости на 10-15% превышает объем, образованный чувствительным элементом, капилляром и мембраной, причем длина капилляра I выбрана из соотношения

К, I ч

где К-эмпирический коэффициент, равный 100 мм;

ТСр - расчетная температура измеряемой среды;

Тч- предельно допустимая температура чувствительного элемента.

2.Датчик по п.1,отличающийся тем, что мембрана выполнена из резины на основе теплостойкого каучука, имеющей от5 носительное удлинение при растяжении не менее 300% и условную прочность при разрыве не ниже 10 МПа.

0

5

0

Р резина

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК ИМПУЛЬСНЫХ ДАВЛЕНИЙ ЖИДКОСТНЫХ, ГАЗООБРАЗНЫХ И СМЕШАННЫХ СРЕД С НЕСТАЦИОНАРНОЙ ТЕМПЕРАТУРОЙ | 2011 |

|

RU2460049C1 |

| ИЗМЕРИТЕЛЬ ДАВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ СРЕД | 1995 |

|

RU2082126C1 |

| Датчик давления | 1984 |

|

SU1270594A1 |

| ТЕНЗОПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ | 2005 |

|

RU2293955C1 |

| ЧАСТОТОРЕЗОНАНСНЫЙ ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ДИФФЕРЕНЦИАЛЬНОГО ДАВЛЕНИЯ И ЧАСТОТОРЕЗОНАНСНЫЙ ДАТЧИК ДИФФЕРЕНЦИАЛЬНОГО ДАВЛЕНИЯ | 2017 |

|

RU2690699C1 |

| ТЕНЗОРЕЗИСТОРНЫЙ ДИФФЕРЕНЦИАЛЬНЫЙ ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ | 1997 |

|

RU2127875C1 |

| ДАТЧИК ДАВЛЕНИЯ С ЧАСТОТНЫМ ВЫХОДОМ | 1999 |

|

RU2172477C1 |

| Измеритель разности давлений | 1989 |

|

SU1719944A1 |

| МАССООБМЕННОЕ УСТРОЙСТВО | 1992 |

|

RU2017503C1 |

| Датчик давления | 1989 |

|

SU1700401A1 |

Использование: контрольно-измерительная техника, а именно датчики для определения давления высокотемпературных средств. Сущность изобретения: датчик содержит капилляр (10), установленный между чувствительным элементом (2) и мембраной

РкиЗивйпи

2

| Мембранный разделитель | 1980 |

|

SU882296A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для ортопедических операций | 1983 |

|

SU1088723A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-06-23—Публикация

1989-10-16—Подача