Изобретение относится к измерительной технике и, в частности, к измерению импульсных давлений жидкой, газообразной или смешанной рабочей среды с переменной температурой и может быть использовано для точного измерения импульсных давлений в жидкостных ракетных двигателях (ЖРД), в том числе в ЖРД малых тяг (ЖРД МТ), двигателях внутреннего сгорания (ДВС), детонационных воздушно-реактивных двигателях (ДВРД), твердотопливных ракетных двигателях (РДТТ) при оценке качества конструкции и рабочего процесса, а также при диагностике работоспособности энергонапряженных изделий.

Для таких изделий характерны не только импульсные давления, но и нестационарные тепловые процессы, вызываемые импульсным режимом работы изделия и влияющие на температурные погрешности датчиков импульсных давлений.

Особенно это касается ЖРД малых тяг при импульсных циклических огневых испытаниях, когда давления, температуры и состав рабочей среды изменяются с частотой от 1 Гц до 100 Гц, а минимальная длительность фронтов импульсов составляет (2,5…5,0)·10-3 с; двигателей внутреннего сгорания, автоматического стрелкового оружия, частота следования импульсов давления в которых достигает 50 Гц, а минимальная длительность фронта импульса составляет от 0,1·10-3 до 1·10-3 с.

В связи с этим необходимо применение датчиков импульсных давлений с рабочим диапазоном частот от 0 до 2000 Гц, работоспособных при воздействии циклических термоударов рабочей среды.

Внедрение достижений современной микроэлектронной и оптоэлектронной техники при разработке и производстве средств измерений привело к созданию миниатюрных, обладающих высокими точностью (предел основной погрешности 0,1…0,25%), динамическими свойствами (рабочий диапазон частот до 10000 Гц) и практически неограниченным ресурсом работы (до 106 циклов измерений в течение 15…20 лет) датчиков статико-динамических давлений.

Интенсивно создаются интеллектуализированные датчики, оснащенные дополнительно сенсорами температуры, что в сочетании с встроенными микроконтроллерами обеспечивает автоматическую коррекцию их дополнительных температурных погрешностей от воздействия статических температур.

Однако как интеллектуализированные датчики, так и датчики с пассивными средствами электрической коррекции (компенсации) влияния температур не обладают требуемой работоспособностью при воздействии нестационарных тепловых потоков, когда граничные условия характеризуются температурой рабочей среды 1000…3000 K, а градиенты средовых температур составляют 103…104 К/с.

Известен датчик импульсных давлений жидкостных, газообразных и смешанных сред с нестационарной температурой, содержащий корпус с герметичной полостью и с подводящим измеряемую среду штуцером, размещенный в герметичной полости корпуса чувствительный элемент, выполненный в виде многослойной измерительной мембраны и разделительной мембраны, центры и периферийные участки которых жестко соединены, при этом снаружи на измерительную мембрану нанесена тензочувствительная схема с элементами статической термокомпенсации, соединенная гермовыводами с кабельным вводом, а корпус помещен в кожух (см. Преобразователь давления герметичный. Техническое описание. Инструкция по эксплуатации 08905140ТО, ПО «Промприбор», г. Орел, 1988).

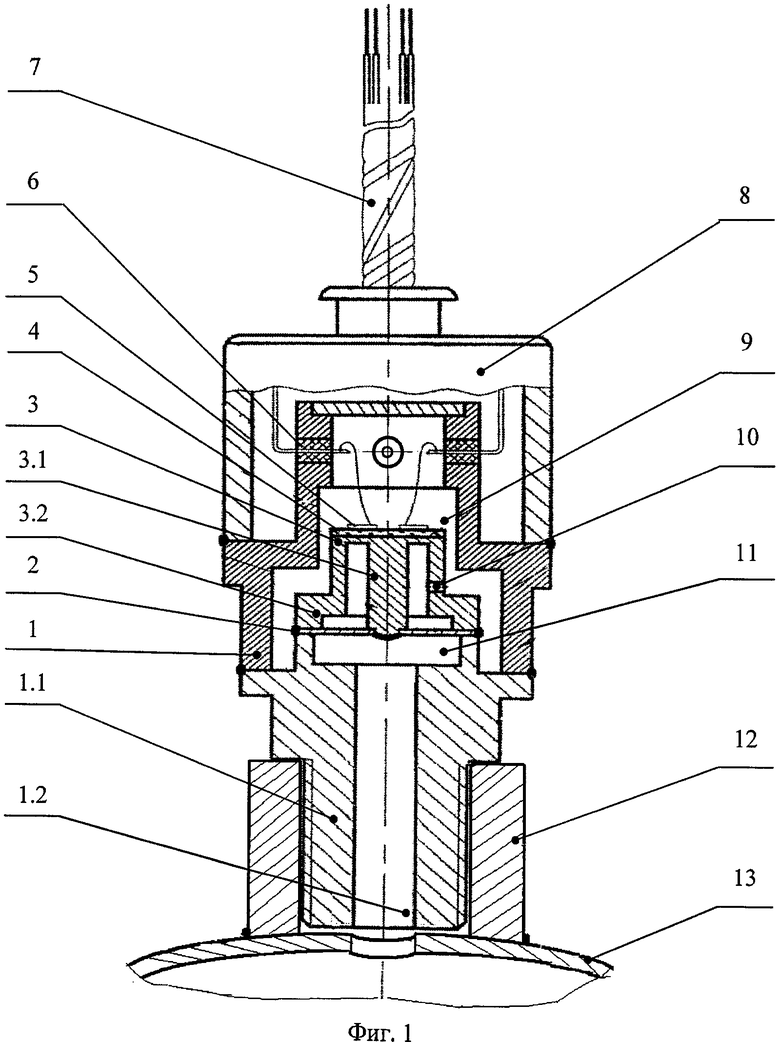

На фиг.1 изображен известный датчик в продольном разрезе.

Датчик содержит корпус 1 с подводящим измеряемую среду штуцером 1.1, в котором выполнен канал 1.2. В герметичной полости 9 корпуса 1 размещен чувствительный элемент (ЧЭ), выполненный в виде разделительной 2 и многослойной измерительной 3 мембран, жестко соединенных между собой: по центру - штоком 3.1, а по периферийным участкам - втулкой 3.2. При этом втулка 3.2 закреплена на торце кольцевого выступа подводящего штуцера 1.1 с образованием подмембранной полости 11, диаметр которой больше диаметра канала 1.2 в подводящем измеряемую среду штуцере 1.1. Измерительная мембрана 3 выполнена из металла заодно целое со штоком 3.1 и втулкой 3.2. Снаружи на измерительной мембране 3 закреплена изолирующая сапфировая мембрана 4, на которую нанесена тензочувствительная схема с элементами статической термокомпенсации 5, соединенная гермовыводом 6 с кабельным вводом 7. Полость между мембранами 2 и 3 чувствительного элемента соединена с герметичной полостью 9 отверстием 10 во втулке 3.2. Корпус 1 закрыт защитным кожухом 8. Датчик штуцером 1.1 ввернут в бобышку 12, жестко закрепленную, например, на стенке 13 камеры сгорания ЖРД МТ.

Датчик работает следующим образом.

Рабочая среда, попадая по каналу 1.2 подводящего штуцера 1.1 на внешнюю сторону разделительной мембраны 2, создает на ней силу, пропорциональную произведению давления среды на эффективную площадь разделительной мембраны 2. Часть силы (около 20% от ее величины) компенсируется собственной упругостью разделительной мембраны 2, остальная часть силы передается по штоку 3.2 к многослойной измерительной мембране 3, вызывая ее прогиб и деформацию рабочих пьезорезистивных элементов, включенных в мостовую тензочувствительную схему 5. Деформация пьезорезистивных элементов создает разбаланс измерительного моста, величина которого в виде напряжения электрического тока пропорциональна измеряемому давлению. Чувствительность датчика зависит от напряжения питания мостовой схемы, коэффициентов чувствительности пьезорезисторов и изгибной жесткости мембран 2, 3 и 4. Статическая характеристика преобразования давления в электрический сигнал датчика и степень термокомпенсации настраиваются калибровкой при изготовлении датчика. Для измерения абсолютных импульсных давлений внутренняя полость корпуса должна быть отвакуумирована.

При измерении с высокой точностью и широким диапазоном частот импульсных давлений в ЖРД МТ возникают два противоположных требования к расстоянию, на котором должен быть установлен датчик импульсного давления (далее - датчик) от изделия, в котором он измеряет давление.

Первое состоит в том, чтобы датчик находился на возможно большом расстоянии от термонапряженного узла ЖРД МТ для снижения величины и градиента изменения температуры среды, воздействующей на чувствительный элемент датчика.

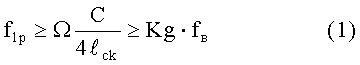

Второе заключается в том, чтобы первая резонансная частота f1p акустических колебаний в канале 1.2, который соединяет полость изделия, в которой измеряется давление, и полость 11 перед разделительной мембраной 2 датчика, отвечала условию (1) (см. ГОСТ8.546ГСИ. Давление переменное в ЖРД. Методика выполнения измерений)

где C - скорость звука в контролируемой среде, м/с;

Kg - безразмерный коэффициент, определяемый добротностью акустического резонатора (Kg=1…3);

fв - верхняя частота измеряемого давления, Гц;

lск - длина соединительного канала от изделия, в котором измеряется давление, до датчика, м.

Ω - безразмерный коэффициент, определяемый в основном соотношением объемов канала и подмембранной полости датчика, обычно Ω=0,5…0,9.

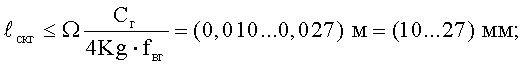

Воспользовавшись выражением (1) определим допустимую длину соединительного канала lск:

- для газовой среды: Cr≤500 м/с; fвг≥2000 Гц

- для жидкой среды Сж≤1500 м/с; fвж≥4000 Гц

Таким образом, для выполнения требований по рабочему диапазону частот чувствительный элемент датчика должен находиться на расстоянии не более 27 мм - для газа и 45 мм - для жидкости от изделия, в котором измеряется давление.

При запуске ЖРД МТ на огневом испытании на датчик одновременно начинают действовать измеряемое импульсное давление, нестационарная трехкомпонентная вибрация и нестационарные тепловые потоки.

Функции влияния нестационарных вибраций и давлений надежно учитываются при аттестации датчиков импульсных давлений, т.к. существуют средства воспроизведения и рабочие эталоны этих величин. Функция влияния термоудара определяется совокупностью совместного действия тепломассообмена, теплопередачи и напряженно-деформированного состояния чувствительного элемента датчика под воздействием нестационарного температурного поля рабочей среды и конструкции датчика. Ее учет практически невозможен и единственным приемом борьбы с ней является надежное снижение интенсивности термоудара.

С целью пояснения сути предлагаемого изобретения рассмотрим процесс теплообмена на элементах датчика-прототипа при термоударе рабочей среды на чувствительный элемент датчика.

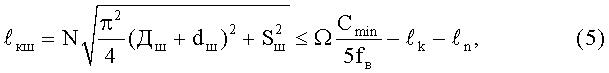

На фиг.2 приведена схема теплообмена на элементах датчика импульсного давления с рабочей и окружающей средой.

В общем случае на датчик действуют со стороны изделия нестационарные конвективный (Qк(t)) и лучистый (Qл(t)) потоки тепла от высокой температуры рабочей среды и теплопередача (Qтп(t)) от конструкции изделия через узел установки датчика. Наиболее интенсивны и динамичны процессы передачи тепла конвекцией (скорость рабочей среды, поступающей в канал подачи давления датчика, может достигать десятков и даже сотен м/с, разница температур рабочей среды и конструкции датчика может достигать сотен °C), а также лучистой энергией, которая при термодинамической температуре среды до 3000 K может составлять существенную долю общей импульсной тепловой энергии, воздействующей в основном на разделительную мембрану датчика.

Со стороны окружающей среды также действуют: конвекция (Qкн(t), теплопередача от защитного кожуха (Qтпн(t)) и, возможно, лучистый поток (Qлн(t)), например, при испытании ЖРД МТ в барокамере (за счет переотражения лучистого потока факела изделия на стенке барокамеры). Несмотря на нестационарное тепловое воздействие окружающей среды доля его в теплообмене, по сравнению с воздействием рабочей среды, ничтожна, а по показателям тепловой инерции наружной конструкции датчика имеет квазистационарный характер, парируемый средствами автоматической компенсации статических функций влияния температур, имеющимися в датчиках.

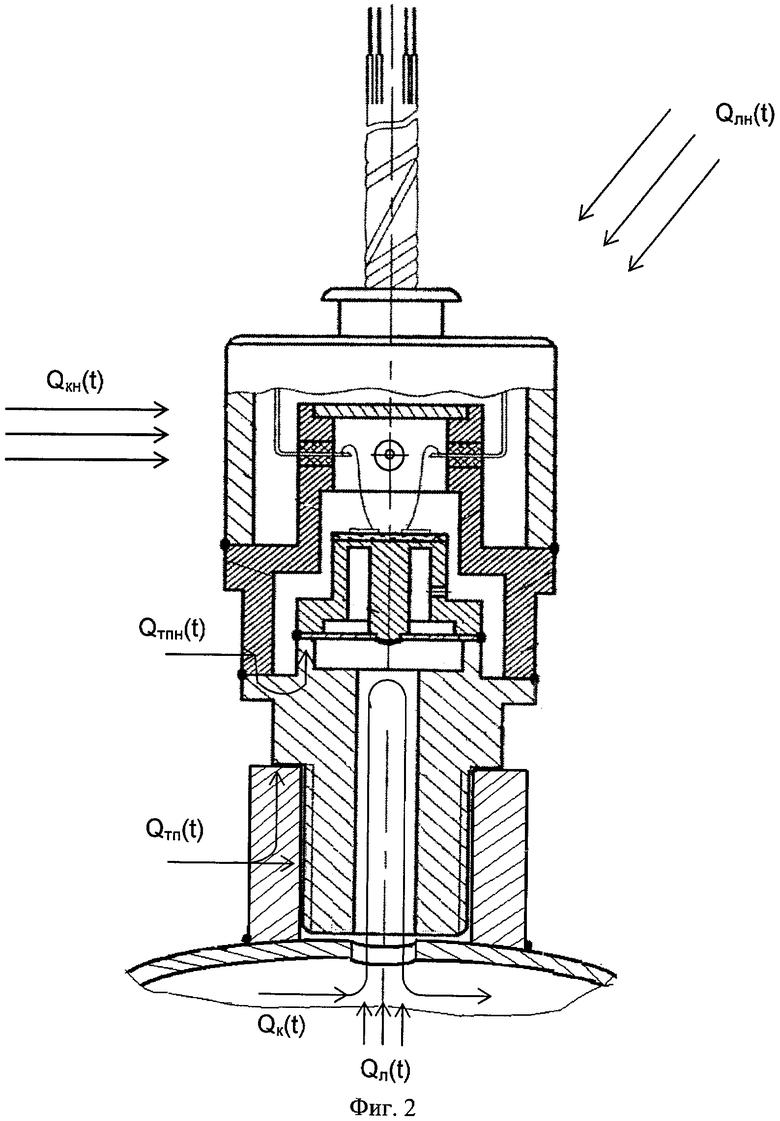

Рассмотрим упрощенную схему теплообмена и упругого взаимодействия в чувствительном элементе датчика-прототипа, представленную на фиг.3.

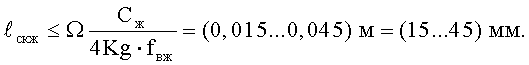

Чувствительный элемент датчика представляет собой механический модуль с диаметром ≈10 мм и высотой ≈9 мм. Втулка 3.2 (см. фиг.1) и многослойная измерительная мембрана 3 теплоизолированы от внешней среды, т.к. они находятся в герметичной полости 9 корпуса 1 датчика. Разделительная мембрана 2 со стороны измерительной мембраны 3 также теплоизолирована (полость втулки 3.2 сообщена отверстием 10 с полостью 9 корпуса 1, см. фиг.1), а со стороны канала 1.2 и полости 11 она не теплоизолирована. В момент контакта мембраны 2 с рабочей средой, поступающей из изделия через канал 1.2 в штуцере 2 датчика, на нее действует термоудар, вызванный конвективным и лучистым потоками тепла QΣ(t) рабочей среды. После заполнения канала 1.2 и подмембранной полости 11 датчика рабочей средой за время 10-3…10-2 с начинаются процессы теплообмена фактически изолированного объема рабочей среды с разделительной мембраной 2 и стенками кольцевого выступа штуцера 1.1, а также лучистого теплообмена с высокотемпературной средой, поступающей из ЖРД МТ. Общее количество энергии Qmax [Дж], воздействующей на ЧЭ в пределах одного импульсного режима работы изделия можно выразить следующим образом:

где cуд - удельная теплоемкость рабочей среды, Дж/кг·К;

γ - плотность среды кг/м3;

V - суммарный объем подводящего канала и подмембранной полости датчика, м3;

Sк - площадь сечения подводящего канала в корпусе датчика, м2;

δ=5,67·10-8 Вт/м2·K4 - постоянная Стефана-Больцмана;

T - абсолютная температура среды в контролируемом агрегате, K;

Тн - начальная температура разделительной мембраны датчика, K;

τn - длительность импульса в изделии, с.

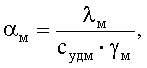

Если учесть, что температуропроводность αм, определяющая процесс термоудара

где λм - теплопроводность материала, Вт/м·К; Судм - удельная теплоемкость материала, Дж/кг·К; a γм - плотность материала, кг/м3,

у титанового сплава ВТ9, из которого выполнен ЧЭ датчика, на 2 порядка выше, чем у жидкостей и на порядок выше, чем у продуктов сгорания ЖРД МТ, то можно принять, что в течение действия одного импульсного термоудара поступление дополнительной тепловой энергии в полость датчика, кроме указанной в выражении (2), можно принять несущественным. Хотя возможно поступление дополнительного тепла из контролируемого объема за счет вихревого процесса, возникающего при взаимодействии затопленной струи с мембраной 5, а также влияния гравитационных (инерционных) сил при вихревом движении среды под мембраной 2 датчика (см. Юдаев Б.Н. и др. Теплообмен при взаимодействии струй с преградами. М.: Машиностроение, 1977, стр.44…46).

Итак, будем считать, что все поступающее в датчик после начала термоудара тепло расходуется на нагревание стенок штуцера 1.1 и разделительной мембраны 2, теплопередачу по втулке 3.2 и штоку 3.1 к мембране 3, через нее к сапфировой мембране 4 и тензорезистивным элементам 5 (см. фиг.3).

В связи с тем, что толщина разделительной мембраны 2 (0,1…0,3 мм) на два порядка меньше, чем расстояние от нее до измерительной мембраны 3, основное влияние термоудара проявится в ее напряженно-деформированном состоянии, вызванном термическим расширением наружных слоев мембраны 2 под действием избыточного тепла. Так как при этом втулка 3.2 и шток 3.1, в связи с их существенными длиной и массой, будут нагреваться медленней, чем наружный слой разделительной мембраны 2, особенно в ее свободной от контакта с ними части, начнется коробление мембраны 2 и ее стремление сместиться по оси датчика. Если мембрана 2 находилась в нейтральном положении или была выгнута в сторону подводящего канала 1.2, ее перемещение будет происходить в сторону, противоположную измерительному ходу. Это вызовет отрицательный сигнал ЧЭ, т.к. шток 3.1 потянет измерительную мембрану 3 в сторону движения разделительной мембраны 2.

Если разделительная мембрана 2 имела вогнутую форму, то под действием термических напряжений ее поведет в сторону измерительной мембраны 3, что вызовет положительный сигнал ЧЭ.

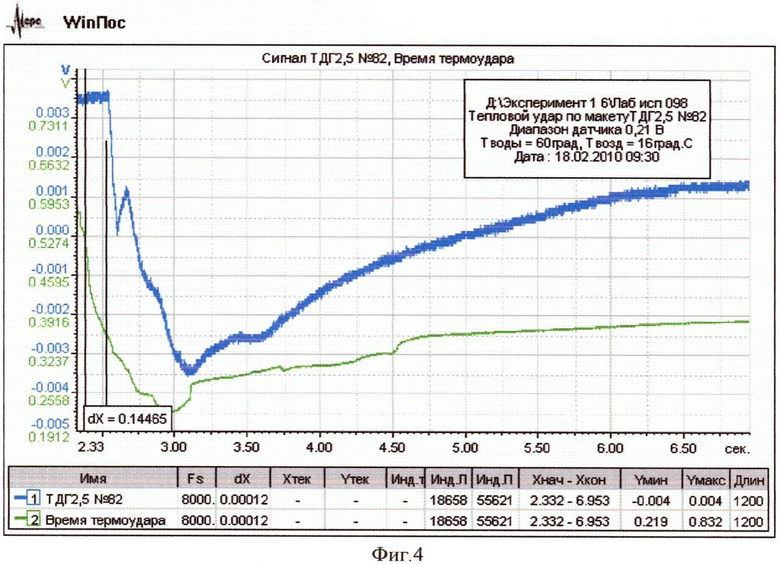

На фиг.4 показан график изменения сигнала датчика-прототипа при термоударе по мембране водой с температурой 60°C, имевшего температуру к началу термоудара 16°C (перепад температур составляет 44°C). Вода выбрана в качестве модельной среды потому, что, обладая плотностью, не уступающей плотности компонентов топлива ЖРД и более высокой теплоемкостью, она позволяет оценить поведение датчика при наиболее интенсивном теплоударе жидкостью. Для газовых сред, запасы тепла которых в сотни раз меньше тепла, внесенного водой, это эквивалентно поступлению среды с температурой выше 1000°C. Из графика на фиг.4 видно, что уже через 0,14 с после попадания струи теплой воды на мембрану 2 началось ее движение навстречу струе, и отрицательное изменение сигнала, а максимум функции влияния температуры наступил еще через 0,6 с. По данным расчета температуропроводности штока 3.1 и втулки 3.2 ЧЭ, за это время температура измерительной мембраны 3 практически не изменилась (см. Лыков А.В. Теория теплопроводности. М.: Высшая школа, 1967, стр.74-75 и стр.145-146) и она не могла дать соответствующей собственной температурной реакции.

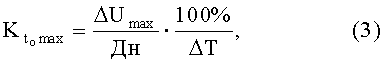

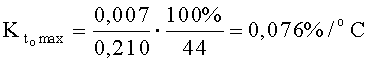

Из графика на фиг.4 с учетом исходных данных и зарегистрированных параметров можно определить максимальную величину коэффициента чувствительности датчика-прототипа к термоудару Кtomax (%/°C)

где ΔUmax - максимальная величина изменения начального (нулевого) сигнала при термоударе, В;

Дн - номинальный диапазон выходного сигнала датчика, В;

ΔТ=Тс-То - изменение температуры разделительной мембраны от начальной То (температура окружающего воздуха) до температуры поступившей среды (воды) Тс, °C.

Для данного опыта

Помимо коробления разделительной мембраны воздействие термоудара может проявляться в неодинаковом температурном расширении материалов штока 3.1 и втулки 3.2. Однако этот процесс протекает гораздо медленнее, т.к. их свободная длина составляет около 7 мм, обе детали выполнены из одного материала и должны иметь близкие эпюры температур по высоте, а следовательно, и близкие удлинения по оси ЧЭ, что исключает деформацию мембран.

Таким образом, главное влияние на термоударную погрешность датчиков импульсных давлений оказывает напряженно-деформированное состояние мембраны 2, контактирующей с рабочей средой при термоударе. Этот эффект не может быть устранен даже принудительным охлаждением жидкой или газообразной средой, подаваемой в полость между разделительной и измерительной мембранами (см. «Датчики. Преобразователи. Системы». Каталог НИИФИ, г. Пенза, 2005, стр.55), т.к. при этом разность температур внешних и внутренних слоев разделительной мембраны, а следовательно и ее коробление, будут больше.

Конструктивные решения, заложенные в прототипе: наличие разделительной мембраны малой жесткости и силопередающего штока к измерительной мембране, электрическая компенсация статической температурной погрешности тензорезистивной схемой, позволили снизить его термоударную погрешность до значений (0,05…0,1)%/°C, однако для современных требований к точности измерения импульсных давлений этого не достаточно.

Как показано выше, основной недостаток прототипа состоит в том, что разделительная мембрана, воспринимающая давление контролируемой среды, подвергается прямому воздействию набегающего скоростного потока и лучистого потока рабочей среды, что ведет к ее короблению и появлению ложного сигнала, длительность которого может превышать длительность измеряемого импульса давления.

Техническая задача, решаемая изобретением, заключается в разработке датчика импульсных давлений, обеспечивающего минимизацию дополнительной температурной погрешности измерений при наличии термоудара от воздействия нестационарной температуры рабочей среды.

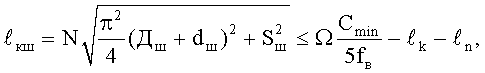

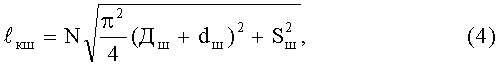

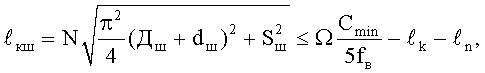

Это достигается тем, что в датчике импульсных давлений жидкостных, газообразных и смешанных сред с нестационарной температурой, содержащем корпус с герметичной полостью и с подводящим измеряемую среду штуцером, размещенный в полости корпуса чувствительный элемент, выполненный в виде многослойной измерительной мембраны и разделительной мембраны, центры и периферийные участки которых жестко соединены, при этом снаружи на измерительную мембрану нанесена тензочувствительная схема с элементами статической термокомпенсации, соединенная гермовыводами с кабельным вводом, а корпус помещен в кожух, согласно изобретению в канале подводящего штуцера установлен без зазора многозаходный шнековый завихритель, длина криволинейных каналов lкш которого отвечает условию:

где

где

N - число витков шнекового завихрителя, N>1;

Дш - наружный диаметр шнекового завихрителя, мм;

dш - внутренний диаметр шнекового завихрителя, мм;

Cmin - минимальная скорость звука в рабочей среде, мм/с;

Ω - безразмерная геометрическая характеристика канала датчика, Ω=0,7…0,8;

Sш - шаг шнекового завихрителя, мм;

fв - максимальная рабочая частота изменения давления, измеряемая датчиком, Гц,

ln - длина цилиндрического участка канала в штуцере до шнекового завихрителя, мм;

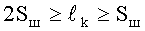

lk - длина цилиндрического участка канала в штуцере после шнекового завихрителя, мм, при этом длины цилиндрических участков ln и lk канала в штуцере до и после шнекового завихрителя выбирают из неравенств ln≥Sш и 2Sш≥lk≥Sш, причем число витков шнекового завихрителя N и его диаметры Дш и dш выбираются таким образом, чтобы декремент собственных акустических колебаний в подводящем канале штуцера со шнековым завихрителем был равен 0,7±0,05.

Кроме того, на разделительной мембране выполнен кольцевой гофр с П- или Λ-образным профилем сечения, диаметр впадины которого соответствует нейтральной линии мембраны при осевом изгибе, а глубина превышает толщину разделительной мембраны не менее чем в 3 раза, а шнековый завихритель выполнен двухзаходным ленточным.

Сущность изобретения заключается в том, что установка двухзаходного шнекового завихрителя снижает конвективное и лучистое воздействие рабочей среды на разделительную мембрану, а его положение в канале и геометрические размеры выбираются таким образом, чтобы при сохранении требуемых динамических характеристик датчика создать такие потери на вихреобразование, вязкое трение и теплообмен рабочей среды, которые снизят термоудар и исключат резонансные акустические колебания в канале под воздействием импульсов давления. Кроме того выполнение в разделительной мембране, воспринимающей измеряемое давление, кольцевого гофра с диаметром, соответствующим ее нейтральной линии при поперечном осевом изгибе под действием давления, снижает в ней термические напряжения и коробление при тепловом ударе.

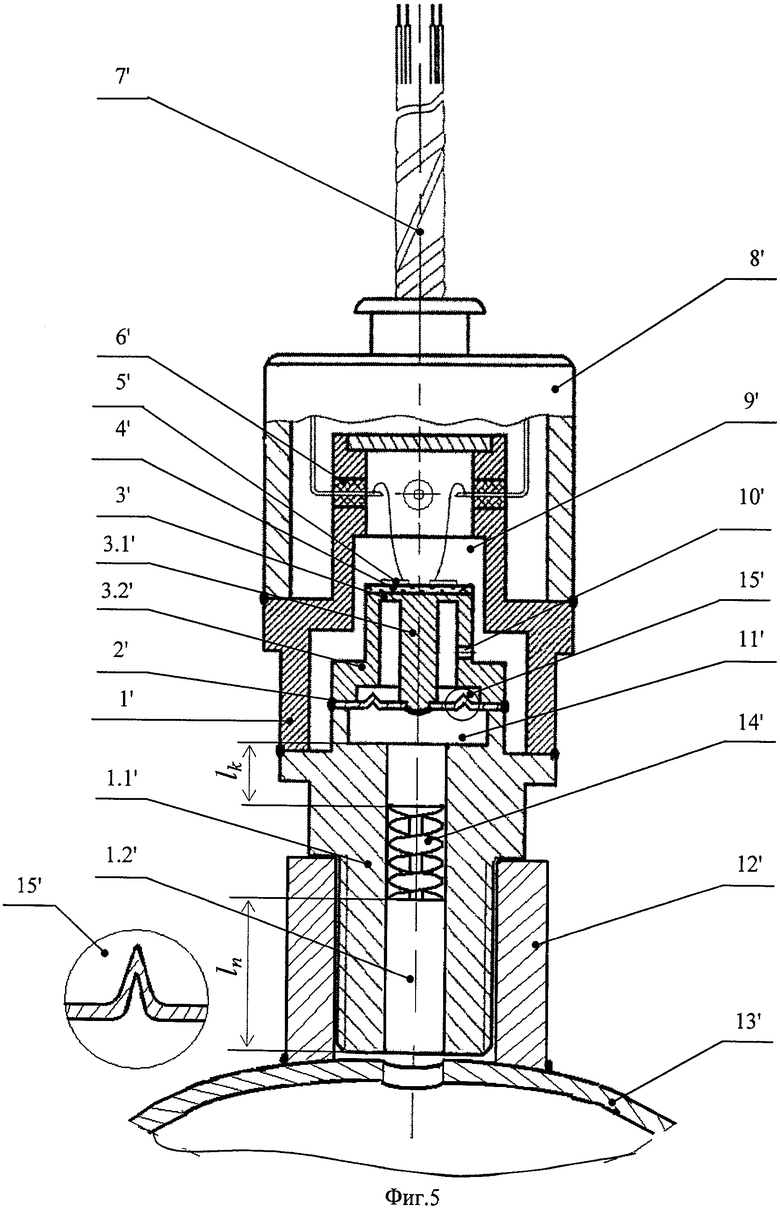

На фиг.5 изображен датчик импульсных давлений ЖРД МТ в продольном разрезе. Датчик содержит корпус 1' с герметичной полостью 9' и подводящим штуцером 1.1', в котором выполнен цилиндрический канал 1.2'. В герметичной полости 9 по оси канала 1.2' размещен чувствительный элемент, выполненный из разделительной упругой мембраны 2' и двухслойной измерительной мембраны 3'. При этом собственно мембрана 3' выполнена из металла заодно целое с центральным штоком 3.1' и втулкой 3.2', снаружи которой закреплена изолирующая сапфировая мембрана 4', на которую с внешней стороны нанесена тензочувствительная схема 5' с элементами статической термокомпенсации. Схема 5' соединена гермовыводами 6' с кабельным вводом 7'. Корпус 1' датчика помещен в защитный кожух 8'. Мембрана 2' жестко соединена со штоком 3.1' и втулкой 3.2'. Чувствительный элемент жестко закреплен на цилиндрическом выступе штуцера 1.1', образующем подмембранную полость 11'. Для выравнивания давлений герметичная полость 9' корпуса 1' соединена с межмембранной полостью отверстием 10', выполненным во втулке 3.2'. В канале 1.2' штуцера 1.1' без радиального зазора неподвижно закреплен двухзаходный шнековый завихритель 14', выполненный, например, в виде ленточного завихрителя. При этом длина цилиндрического участка канала lк в штуцере 1.1' после шнекового завихрителя 14' должна быть не менее его шага Sш и не более 2Sш, а длина цилиндрического участка канала ln в штуцере 1.1' перед шнековым завихрителем 14' должна быть не менее Sш. Датчик устанавливается в бобышку 12', приваренную к оболочке 13' ЖРД МТ, в котором измеряется давление. Давление измеряемой среды из камеры ЖРД МТ 13' подводится к разделительной мембране 2' по цилиндрическому каналу 1.2' через двухзаходный шнековый завихритель 14'. Кроме того, на разделительной мембране 2' выполнен кольцевой гофр 15' с П- или Λ-образным профилем сечения, диаметр впадины которого соответствует нейтральной линии мембраны при осевом изгибе, а глубина превышает толщину разделительной мембраны не менее чем в 3 раза.

Датчик работает следующим образом. При измерении импульсного давления рабочая среда, попадая из прямой части ln канала 1.2' в шнековый завихритель 14', закручивается, снижая продольную и приобретая тангенциальную скорость. Это ведет, во-первых, к завихрению среды и повышенному ее теплообмену с материалом штуцера 1.1' и шнекового завихрителя 14' (см. Щукин В.К., «Теплообмен и гидродинамика внутренних потоков в полях массовых сил». М.: Машиностроение, 1970, стр.171…174 и стр.191…194), а во-вторых, за счет наличия центробежных сил и тангенциальных скоростей - к повышенному теплообмену рабочей среды (особенно парожидкостной) с массивным штуцером 1.1' датчика, что снижает количество остаточного тепла, подводимого к упругой части разделительной мембраны 2'.

Кроме того, витки шнекового завихрителя 14' исключает прямое попадание лучистой энергии среды на разделительную мембрану Т, затеняя ее своими витками, т.к. он установлен в канале без радиального зазора.

Параметры шнекового завихрителя 14' выбираются из условия выполнения неравенства (1). Если принять среднюю длину канала lкш в шнековом завихрителе 14' равной

где N - число витков шнекового завихрителя;

Дш - наружный диаметр шнекового завихрителя, который обычно принимают равным диаметру канала, мм;

dш - внутренний диаметр шнекового завихрителя, мм;

Sш - шаг витка шнекового завихрителя, мм,

a Kg=1,25, что соответствует оптимальному декременту собственных акустические колебаний канала Д=0,7±0,05 (см. Справочник под редакцией Профоса П. «Измерения] промышленности». М.: Металлургия, 1990, том 1, «Теоретические основы», стр.94 перевод с немецкого), длину цилиндрической части канала 1.2' после шнекового завихрителя 14' равной lк, а длину цилиндрической части канала 1.2' перед шнековым завихрителем 14' - ln, то из неравенства (1) следует неравенство

где Cmin - минимальная скорость звука для газовой или жидкой рабочей среды, мм/с.

Выражение (5) не позволяет однозначно выбрать параметры шнекового завихрителя и длины участков lк и ln канала 1.2' до и после шнекового завихрителя 14'. Оптимальные значения N, Дш, dш, Sш, lк, ln, а также число заходов шнекового завихрителя должны быть определены при проектировании датчика импульсных давлений определенного вида сред с использованием теоретических расчетов и экспериментальных данных, изложенных в перечисленных выше источниках. При этом необходимо соблюдать выполнение следующих требований:

- Шнековый завихритель должен быть многозаходным, так как однозаходный не способен обеспечить осевую симметрию потока, поступающего в подмембранную полость датчика, что приведет к повышенному локальному короблению разделительной мембраны. Минимальное число заходов 2. Максимальное число заходов должно быть определено с учетом требуемых верхней рабочей частоты fв и декремента Д=0,7±0,05. При существующих диаметрах каналов современных миниатюрных датчиков 2…4 мм, использовать число заходов более 2 можно лишь при значениях fв≤500 Гц.

- Длина цилиндрического участка канала в штуцере после шнекового завихрителя должна быть не менее Sш и не более 2Sш, т.к. закрутка потока после 2Sш падает.

- Длина цилиндрического участка канала в штуцере перед шнековым завихрителем должна быть не менее Sш для того, чтобы на входе в завихритель установилось поршневое течение среды.

- Число витков шнекового завихрителя должно быть равно 2…3, дальнейшее их увеличение не скажется на степени закрутки потока, но увеличит длину канала в завихрителе и снизит рабочую верхнюю частоту fв датчика.

Для получения Kg≥1,25, необходимо также расчетно-экспериментально подобрать оптимальное число витков шнекового завихрителя N, диаметры шнекового завихрителя Дш и dш таким образом, чтобы получить капиллярные каналы, обеспечивающие декремент собственных акустических колебаний в подводящем канале штуцера со шнековым завихрителем, равный Д=0,7±0,05. В этом случае рабочий диапазон частот датчика будет охватывать область частот от 0 до 0,8fp1 [см. формулу (1)].

Наличие кольцевого гофра 15' по нейтральной линии разделительной мембраны 2' снижает ее жесткость в осевом и тангенциальном направлении при импульсном нагревании наружных слоев мембраны рабочей средой. Его эффективность определяется отношением жесткости кольцевого гофра на сжатие к жесткости плоской мембраны при ее всестороннем сжатии. Если глубину гофра обозначить δ, а толщину мембраны h, то при наличии гофра величина силы, сжимающей мембрану при импульсном нагреве, будет меньше силы, сжимающей плоскую мембрану, в (δ/h-1)2 раз. Оптимальная величина отношения δ/h должна быть определена расчетно-экспериментальным путем, с учетом возможностей технологии изготовления разделительной мембраны и ЧЭ в целом. В частности, при максимальной толщине разделительной мембраны h=0,3 мм и глубине гофра δ=0,9 мм величина сжимающей при наружном нагреве мембрану силы уменьшится в 4 раза, что существенно снижает ее коробление и прохлопывание. Расчетные соотношения на примере биметаллических пластин, а мембрана, в которой нагреты только ее внешние слои, соответствует этому случаю, приведены в книге Тимошенко С.П. «Устойчивость стержней, пластин и оболочек». М.: Наука, 1971, стр.542…550.

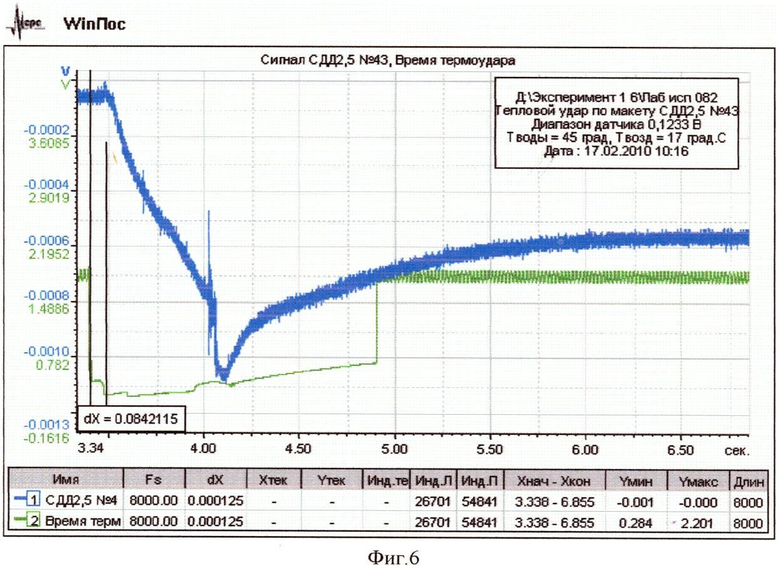

Испытания макетного образца предлагаемого датчика импульсного давления (СДД2,5) с двухзаходным шнековым завихрителем на термоудар водой показали, что его дополнительная температурная погрешность, рассчитанная по формуле (3), составляет 0,035%°C (см. фиг.6), что значительно меньше, чем у прототипа.

Следует отметить, что двухзаходный шнековый завихритель может быть выполнен как цельноточенным, так и скрученным из ленты, при этом наружный диаметр Дш шнека будет равен ширине ленты, а внутренний диаметр dш будет равен толщине ленты (см. книгу Щукина В.К., стр.170…194).

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК РЕЗНОСТИ ДАВЛЕНИЙ | 1986 |

|

RU2047114C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1987 |

|

RU2034252C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1986 |

|

RU2028585C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1984 |

|

RU2028583C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ИМПУЛЬСНОЙ РЕАКТИВНОЙ СИЛЫ ТЯГИ ЖРД МТ | 2011 |

|

RU2478924C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1985 |

|

RU2026537C1 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ ДАТЧИК ДАВЛЕНИЯ | 2011 |

|

RU2474798C2 |

| ДАТЧИК ДАВЛЕНИЯ | 1984 |

|

RU2024829C1 |

| Датчик давления | 1988 |

|

SU1543267A1 |

| ТЕНЗОРЕЗИСТОРНЫЙ ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ ТОНКОПЛЕНОЧНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2009 |

|

RU2391640C1 |

Изобретение относится к измерительной технике и, в частности, к измерению импульсных давлений жидкой, газообразной или смешанной рабочей среды с переменной температурой и может быть использовано для точного измерения импульсных давлений в жидкостных ракетных двигателях а также при диагностике работоспособности энергонапряженных изделий. Техническим результатом является минимизация дополнительной температурной погрешности измерений при наличии термоудара от воздействия нестационарной температуры рабочей среды. Датчик импульсных давлений жидкостных, газообразных и смешанных сред с нестационарной температурой содержит корпус с подводящим измеряемую среду штуцером. Чувствительный элемент выполнен в виде многослойной измерительной мембраны и разделительной мембраны, центры и периферийные участки которых жестко соединены. Снаружи на измерительную мембрану нанесена тензочувствительная схема с элементами статической термокомпенсации. Корпус помещен в кожух. В канале подводящего штуцера установлен без зазора многозаходный шнековый завихритель, длина криволинейных каналов  которого отвечает соответствующему математическому неравенству. 3 з.п. ф-лы, 6 ил.

которого отвечает соответствующему математическому неравенству. 3 з.п. ф-лы, 6 ил.

1. Датчик импульсных давлений жидкостных, газообразных и смешанных сред с нестационарной температурой, содержащий корпус с герметичной полостью и с подводящим измеряемую среду штуцером, размещенный в полости корпуса чувствительный элемент, выполненный в виде многослойной измерительной мембраны и разделительной мембраны, центры и периферийные участки которых жестко соединены, при этом снаружи на измерительную мембрану нанесена тензочувствительная схема с элементами статической термокомпенсации, соединенная гермовыводами с кабельным вводом, а корпус помещен в кожух, отличающийся тем, что в канале подводящего штуцера установлен без зазора многозаходный шнековый завихритель, длина криволинейных каналов  которого отвечает условию:

которого отвечает условию:

где N - число витков шнекового завихрителя, N>1;

Дш - наружный диаметр шнекового завихрителя, мм;

dш - внутренний диаметр шнекового завихрителя, мм;

Cmin - минимальная скорость звука в рабочей среде, мм/с;

Ω - безразмерная геометрическая характеристика канала датчика, Ω=0,7…0,8;

Sш - шаг шнекового завихрителя, мм;

fв - максимальная рабочая частота изменения давления, измеряемая датчиком, Гц;

- длина цилиндрического участка канала в штуцере до шнекового завихрителя, мм;

- длина цилиндрического участка канала в штуцере до шнекового завихрителя, мм;

- длина цилиндрического участка канала в штуцере после шнекового завихрителя, мм,

- длина цилиндрического участка канала в штуцере после шнекового завихрителя, мм,

при этом длины цилиндрических участков  и

и  канала в штуцере до и после шнекового завихрителя выбирают из неравенств

канала в штуцере до и после шнекового завихрителя выбирают из неравенств  и

и  , причем число витков шнекового завихрителя N и его диаметры Дш и dш выбираются таким образом, чтобы декремент собственных акустических колебаний в подводящем канале штуцера со шнековым завихрителем был равен 0,7±0,05.

, причем число витков шнекового завихрителя N и его диаметры Дш и dш выбираются таким образом, чтобы декремент собственных акустических колебаний в подводящем канале штуцера со шнековым завихрителем был равен 0,7±0,05.

2. Датчик по п.1, отличающийся тем, что на разделительной мембране выполнен кольцевой гофр с П- или Λ-образным профилем сечения, диаметр впадины которого соответствует нейтральной линии мембраны при осевом изгибе, а глубина превышает толщину разделительной мембраны не менее чем в 3 раза.

3. Датчик по п.1, отличающийся тем, что шнековый завихритель выполнен двухзаходным.

4. Датчик по п.3, отличающийся тем, что двухзаходный шнековый завихритель выполнен ленточным.

| Датчик импульсного давления | 1989 |

|

SU1668878A1 |

| Устройство для определения параметров ударной волны | 1977 |

|

SU632918A1 |

| ДАТЧИК ИМПУЛЬСНЫХ ДАВЛЕНИЙ | 2005 |

|

RU2314504C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ И ПРОФИЛЯ УДАРНЫХ ВОЛН | 2007 |

|

RU2364848C2 |

| GB 1506701 A, 12.04.1978. | |||

Авторы

Даты

2012-08-27—Публикация

2011-04-07—Подача