Энергетический критерий эффективности промышленного трактора -мощностной потенциал производительности (МПП) - представляет собой энергию, передаваемую трактором на рабочее оборудование в процессе рабочего хода цикла (при котором выполняется полезная работа) и приходящуюся на единицу времени полного техно- логического цикла. Определяющими величинами для МПП при этом являются средняя тяговая мощность NKp и средняя рабочая скорость Vfl трактора на рабочем ходу.

Для достоверной оценки энергетической эффективности промышленного трактора как базы дорожно-строительных машин и, в частности, более точного определения величин NKp и /д возникает необходимость проведения тягово-динамических испытаний с режимами, приближенными к условиям эксплуатации, т.е. при учете вышеупомянутых факторов работы промышленных тракторов в режиме бульдозирования и рыхления.

В последнее время стали появляться устройства, позволяющие учитывать при испытаниях влияние отдельных факторов, например, изменяющегося сцепного веса.

Известно устройство для изменения веса и центра тяжести машин с применением грузов, перемещаемых вдоль установленных на раме машины кронштейнов. Известно также имитационное устройство, содержащее лыж/, на которой вывешивается трактор.

Данные устройства не обеспечивают достоверного воспроизведения вертикальных и горизонтальных нагрузок и соответствующего изменения сцепного веса, имеющих место во время рабочего хода, не учитывают отбор мощности на гидропривод навесного оборудования, а также не отражают динамику работы трактора в процессе бульдозирования (рыхления).

Одним из наиболее перспективных направлений в оценке эффективности промышленныхтракторовиэкспериментальном определении МПП является комплексная имитация нагружения трактора горизонтальными и вертикальными нагрузками, имеющего место при рабочем ходе агрегата, и созданием отбора мощности трактора на гидропривод навесного оборудования на участие заданной фиксированной длины (40 м), имитирующем рабочий ход.

В некотором смысле, данному направлению удовлетворяет принятое за прототип загрузочно-имитационное устройство (ЗИУ) на базе установки для иследования тяговосцепных свойств трактора, работающей совместно с тормозным устройством. Базовая установка содержит продольные брусья, размещенные по обе стороны трактора и

шарнирно связанные с остовом трактора, а средней частью посредством шарниров соединенные со штоком или корпусом силового гидроцилиндра, оси с шарнирно установленными на них опорными колесами, закрепленными в средней части каждого из продольных брусьев балластные грузы, установленные на продольных брусьях с возможностью их перемещения и фиксации в заданном положении.

Практика тягово-динамических испытаний тракторов с использованием ЗИУ показывает, что они мало чем отличаются от испытаний на упомянутых ранее установках, изменяющих сцепной вес. При испытаниях получают большое количество точек тягового усилия и скорости (буксования) при различных значениях сцепного веса. Анализ тягово-динамических показателей трактора производится исходя из известного закона

распределения сцепного веса агрегата при бульдозировании (рыхлении) и законов распределения удельного касательного тягового усилия (fa на ведущих колесах трактора при различных фиксированных значениях

сцепного веса и соответствующих им значениям .

Гидрораспределителем, включающим систему ЗИУ на подъем, опускание или плавающее положение, можно управлять при

помощи специального управляющего блока по заданной программе, изменяя таким образом вертикальную нагрузку на испытуемый агрегат (промышленный трактор с бульдозерным или рыхлительным оборудованием), а тем самым и сцепной вес агрегата.

Здесь следует отметить, ч го гидросистемы промышленных тракторов построены таким образом, что при отсутствии

управляющих сигналов на выполнение той или иной операции по изменению положения рабочего оборудования насосы гидросистемы трактора разгружены, то есть работают при низком давлении близком к

давлению в гидробаке. Это сделано для уменьшения непроизводительных потерь энергии при работе трактора.

При подаче управляющего сигнала на гидропривод рабочего оборудования трактора (перемещении золотника гидрораспределителя из нейтрального в соответствующее рабочее положение) из-за сжимаемости жидкости в напор ч о и гидролинии насоса и податливом стенок напорного трубопровода (которые в момент, предшествующий подаче управляющего сигнала, находятся в ненапряженном состоянии) его отработка (обусловленное работой гидропривода изменение положения рабочего оборудования относительно трактора) начинается с ощутимым запаздыванием. Так, по данным экспериментальных иследований математическое ожидание времени запаздывания от момента включения гидропривода для изменения положения рабочего оборудования до начала этого изменения для промышленных тракторов класса 10-15 тс составляет порядка 0,06 с, на основании чего можно сделать вывод о низком быстродействии собственно тракторных гидроприводов. Если к тому же учесть то обстоятельство, что в силу конструкции рассматриваемого ЗИУ при его работе для изменения вертикальных нагрузок на исследуемый агрегат требуется весьма незначительные перемещения поршней в силовых гидроцилиндрах, то есть очень кратковременные включения гидропривода, то становится очевидным, что гидропривод рабочего оборудования трактора вследствие его плохих динамических характеристик не пригоден для мсгюльзования в качестве силового привода, который мог бы обеспечить воспроизведение заданной программы изменения вертикальных нагрузок на испытуемый агрегат, а соответственно, и изменения сцепного веса последнего. Кроме того необходимо иметь в виду, что при использовании гидропривода рабочего оборудования трактора (даже при улуч- шении тем или иным образом его динамических характеристик) в качестве привода, обеспечивающего изменение вертикальных нагрузок на испытуемый агрегат, изменяется отбор мощности непосредственно от двигателя трактора и в результате полностью искажается по сравнению с фактической картина потребления мощности на гидропривод рабочего оборудования в процессе рабочего хода тракторного агрегата.

Таким образом, попытка использования гидросистемы трактора для изменения вертикальных нагрузок, действующих на испытуемый бульдозерный или рыхлительынй агрегат, ведет к несоответствующим имитируемым процессам копания или рыхления грунта: динамике работы гидравлической и ходовой систем трактора, его моторно- трансмиссионной установки, изменениям сцепного веса испытуемого агрегата и, как следствие, тягово-сцепных и мощностных свойств трактора.

ЗИУ не обеспечивает также кинематического соответствия положения элементов, связывающих трактор с навесным оборудованием (в случае бульдозера - толкающих брусьев и штоков гидроцилиндров, в случае рыхлителя - продольной рамы и штоков гидроцилиндров), при имитации реальному процесу копания и, следовательно, не обеспечивает соответствия имитируемо0 го силового воздействия навесного оборудования на трактор. Это связано с тем, что толкающие брусья (продольная рама) не опускаются под нужным углом к поверхности грунта из-за расположения в их средней

5 части опорных колес на осях. Следует отметить, что в процессе копания (рыхления) шарниры, соединяющие толкающие брусья с отвалом бульдозера (продольную раму с поперечной балкой рыхлителя) находятся на

0 незначительной высоте над поверхностью грунта. Для устранения указанного недостатка в конструкции ЗИУ необходимо применение опорных колес малого диаметра. Однако это существенно увеличит потери на

5 перекатывание устройства с колесами малого диаметра по деформируемому основанию.

В ЗИУ координаты шарнирных соединений устройства со штоками силовых гидро0 цилиндров относительно точек соединения силовых гидроцилиндров или толкающих брусьев бульдозера (продольной рамы рыхлителя) с трактором при имитации нагруже- ния не соответствует координатам тактовых

5 при копании (рыхлении), поскольку в ЗИУ не учитывается реальное внедрение рабочего органа в грунт, т.е. глубина копания (рыхления). Кроме того, ЗИУ не позволяет имитировать реальный отбор мощности на

0 гидропривод навесного оборудования. Это связано как с упомянутыми недостатками тракторной гидросистемы, так и с кинематическим и силовым несоответствием имитируемого с помощью ЗИУ воздействия

5 навесного оборудования на трактор по сравнению с реальным. К силовому несоответствию здесь можно отнести также раз- яичную физическую природу вертикальных усилий в процессе копания (рыхления)(силы

0 резания и отпора затупленной кромки ножа и имитируемого воздействия (силы реакций от вывешивания трактора на перекатываемой по деформируемому основанию установке при имитации заглубления и сила

5 тяжести ЗИУ при имитации выглубления), т.е. для создания одинаковых усилий на штоках силовых гидроцилиндров при имитации на ЗИУ при реальном копании (рыхлении) требуется различный отбор мощности на гидропривод.

Таким образом, ЗИУ не позволяет адекватно имитировать режимы нагружения трактора при бульдозировании или рыхлении и получать достоверные результаты тя- гово-динамических испытаний, в частности значения NKP и VA,

Целью изобретения является повышение точности воспроизведения процессов нагружения при работе испытываемого трактора в режимах бульдозирования и рыхления.

Указанная цель достигается тем, что установка для тягово-динамических испытаний промышленных тракторов, оборудованных двигателем, гидравлическим насосом, приводимым от двигателя, многосекционным гидравлическим распределителем, сообщенным с напорным каналом гидравлического насоса и со сливом, силовыми гидроцилиндрами, штоковые и поршневые полости которых соединены с исполнительными каналами одной из секций многосекционного гидравлического распределителя, и толкающими брусьями и (или) продольной рамой, содержащая буксируемую тележку, тормоз установленный на буксируемой тележке и кинематически соединенный с ее движителями, двигатель буксируемой тележки, технологический гидравлический насос, кинематически соединенный с двигателем буксируемой тележки, технологическую раму с шарнирно установленными опорными колесами, балластные грузы, установленные на технологической раме, контрольно-измерительную аппаратуру, имеющую датчик давления и электронный программный блок, подключенный к контрольно-измерительной аппаратуре и тормозу, дополнительно снабжена электрогидравлическим усилителем и предохранительным клапаном с пропорциональным электромагнитным управлением, подключенными к электронному программному блоку, при этом технологическая рама посредством штатных шарниров соединена с силовыми гидроцилиндрами и с толкающими брусьями или с продольной рамой и посредством каната связана с буксируемой тележкой, канал питания электрогидравлического усилителя соединен с напорным каналом технологического гидравлического насоса, исполнительные каналы - с штоко- выми и поршневыми полостями силовых гидроцилиндров, входной и выходной каналы предохранительного клапана с пропорциональнымэлектромагнитнымуправлением соединены с исполнительными каналами другой секции многосекционного гидравлического распределителя, а датчик давления установлен во входном канале упомянутого предохранительного клапана.

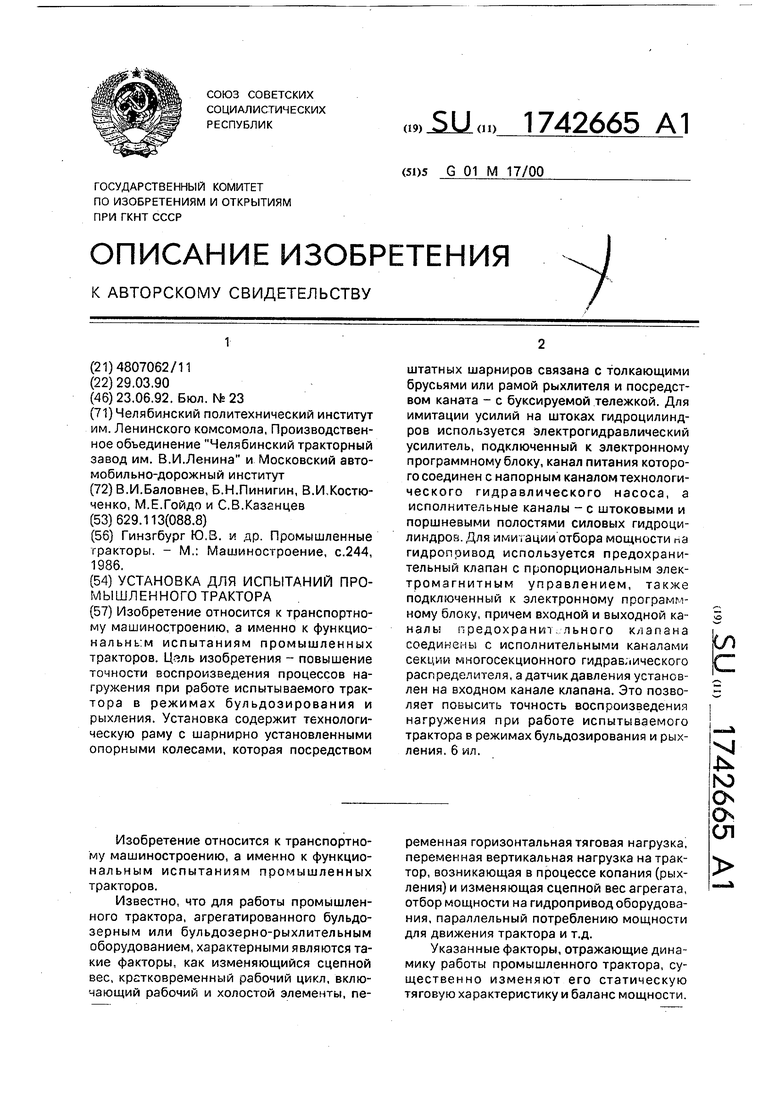

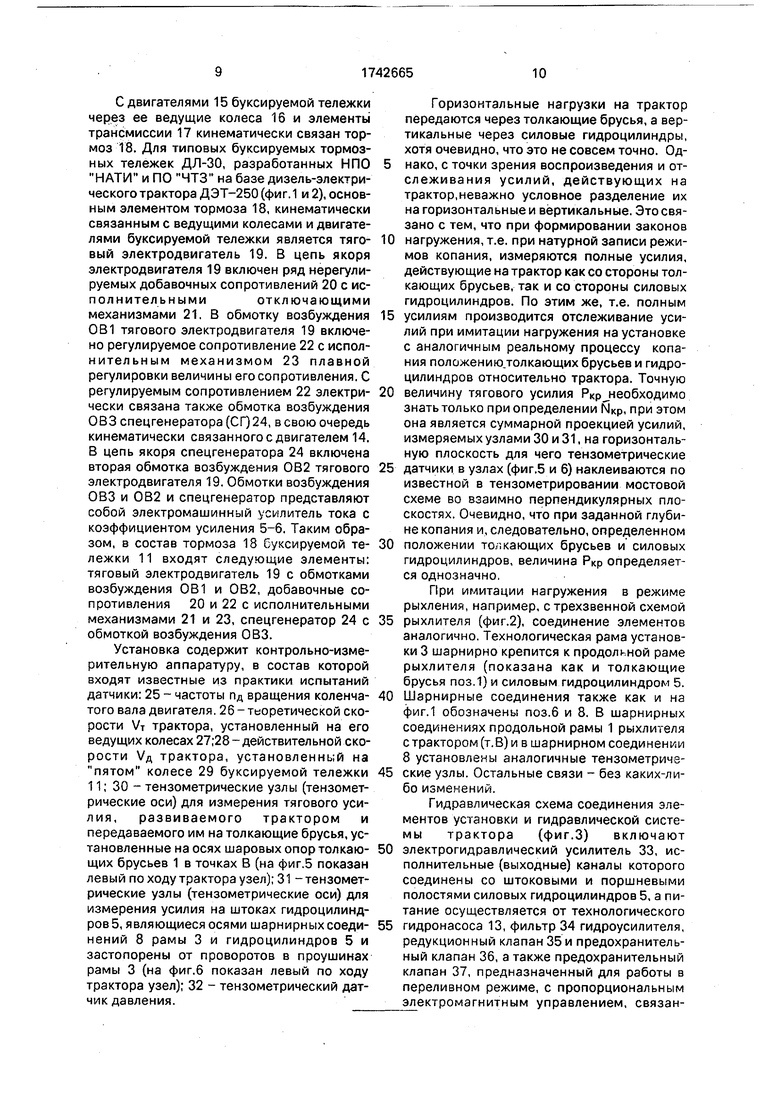

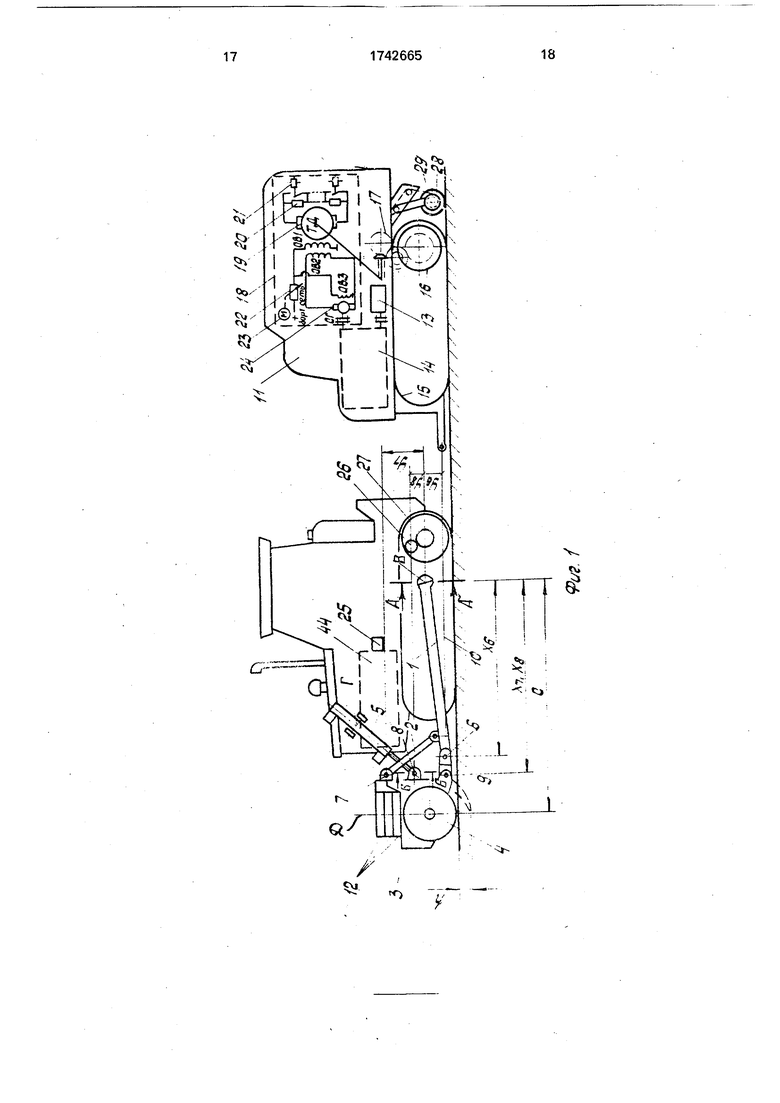

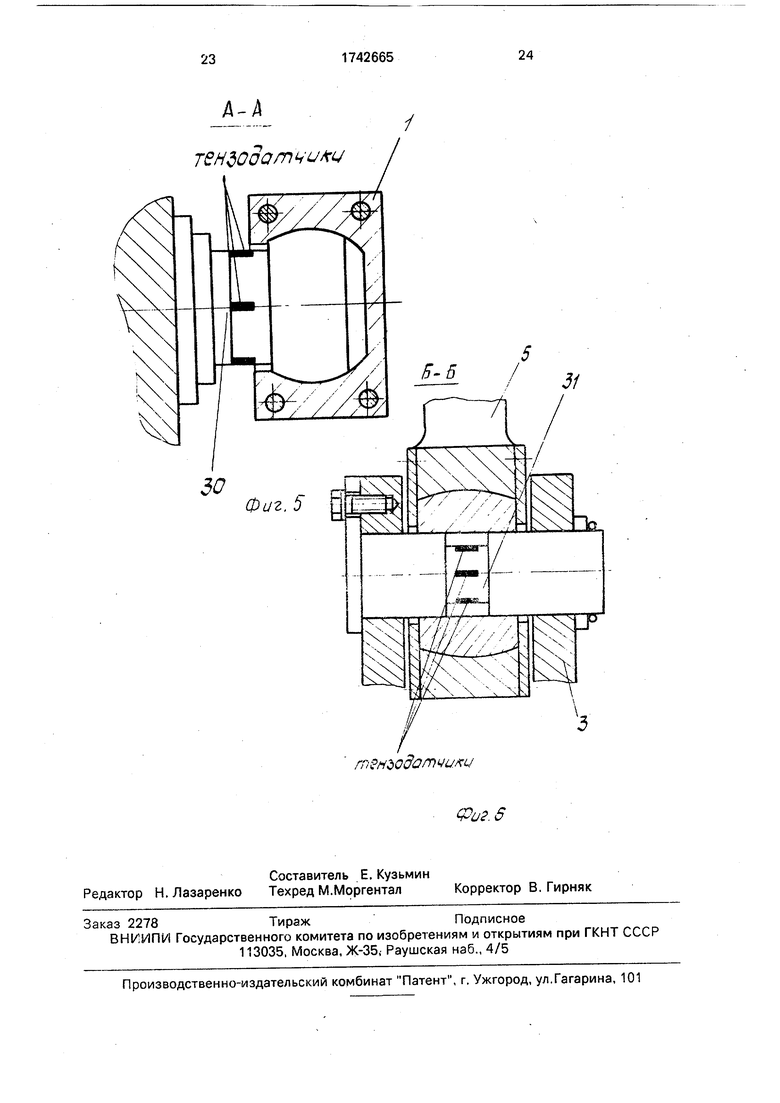

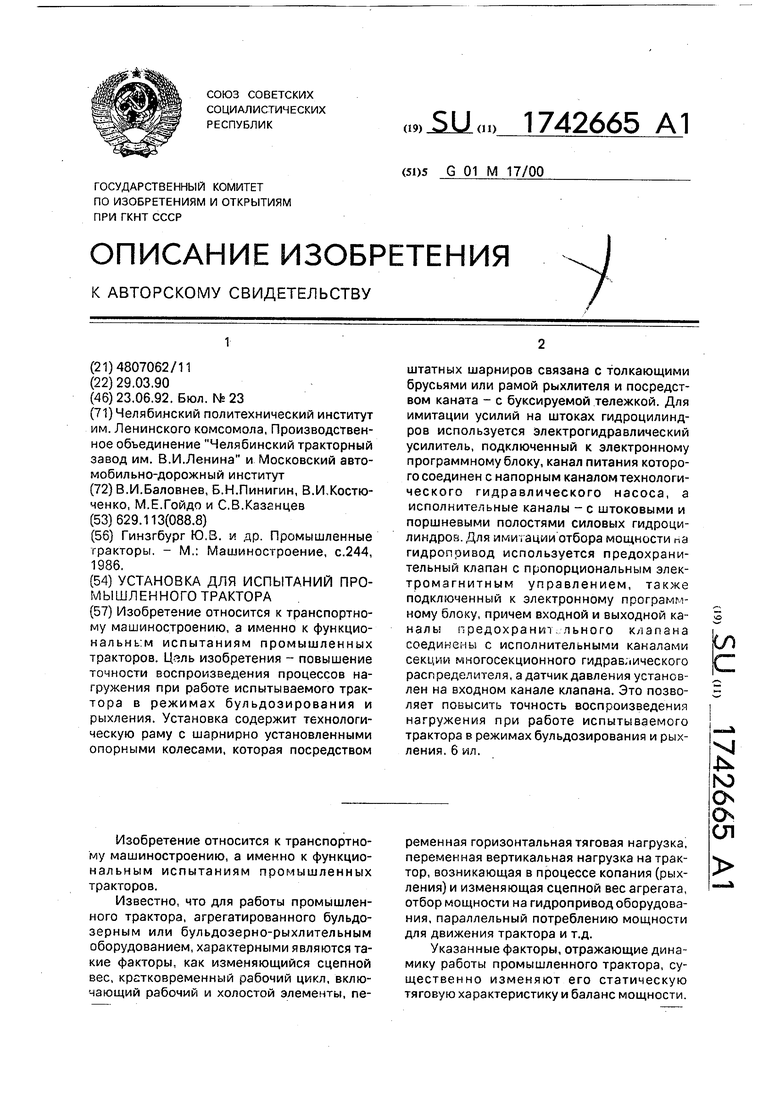

На фиг.1 представлена схема предлагаемой установки при имитации режима бульдозирования; на фиг.2 - то же, при имитации режима рыхления; на фиг.З - гидравлическая схема соединения элементов установки и гидросистемы трактора; на фиг.4 - структурная схема связи электронной системы, управляющей нагружением трактора, с элементами установки; на фиг,5 - разрез А-А на фиг.1; на фиг. 6-разрез Б-Б на фиг.1. К толкающим брусьям 1 (фиг.1) бульдозера с раскосами 2 шарнирно крепится технологическая рама 3 установки, заменяющая отвал бульдозера. На раме 3 установки шарнирно крепятся опорные колеса 4. Штоки силовых гидроцилиндров 5 шарнирно связаны с рамой 3 установки. Рама 3 установки связана с толкающими брусьями 1 посредством шарнира 6, с раскосами 2 посредством шарнира 7, со штоками силовых гидроцилиндров 5 посредством шарниров 8. Координаты (Хе, Ye), (X, Y), (Ха,

YS) шарнирных соединений рамы 3 с толкающими брусьями 1, раскосами 2, силовыми гидроцилиндрами 5 относительно точек 8 крепления толкающих брусьев (как показано на фиг.1) или точек Г крепления силовых

гидроцилиндров к трактору соответствуют координатам шарнирных соединений толкающих брусьев 1, раскосов 2 и силовых гидроцилиндров 5 с отвалом бульдозера относительно этих же точек В и Г в положении, соответствующем заданной глубине копания h.

Ось опорных колес 4 лежит в вертикальной плоскости Д, удален ной от точек В крепления толкающих брусьев 1 (фиг, 1) или точек

Г укрепления силовых гидроцилиндров 5 к трактору на то же расстояние С, что и вертикальная плоскость, проходящая через кромку ножа 9 отвала бульдозера, устанавливаемого на трактор, при заданной

глубине копания h. Рама 3 установки через канат 10 связана с буксируемой тележкой 11. К раме 3 установки крепятся балластные грузы 12, необходимые для безотрывного движения установки по грунту, причем вертихальная плоскость, проходящая через центр масс балластных грузов 12, проходит также через оси шарниров опорных колес 4.

На буксируемой тележке 11 установлен технологический насос 13, имеющий привод от двигателя 14 буксируемой тележки. Если буксируемая тележка собрана на базе трактора, то в качестве насоса 13 используется собственный насос гидравлической системы базового трактора.

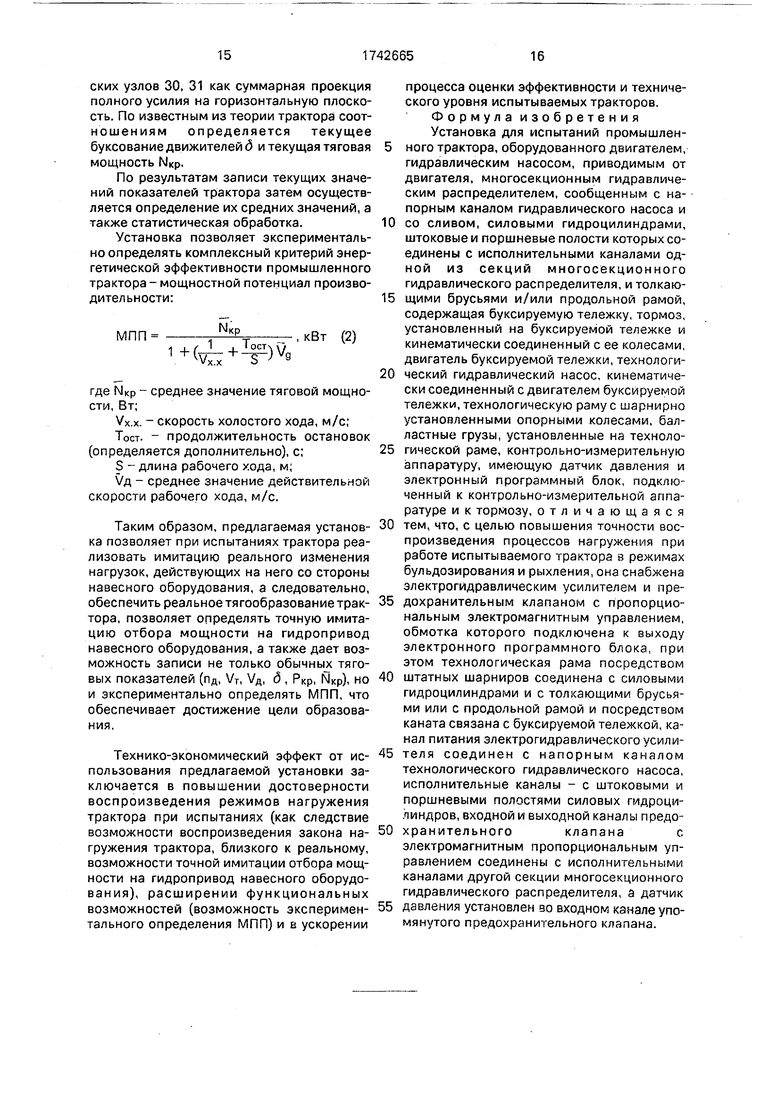

С двигателями 15 буксируемой тележки через ее ведущие колеса 16 и элементы трансмиссии 17 кинематически связан тормоз 18. Для типовых буксируемых тормозных тележек ДЛ-30, разработанных НПО НАТИ и ПО ЧТЗ на базе дизель-электрического трактора ДЭТ-250 (фиг. 1 и 2), основным элементом тормоза 18, кинематически связанным с ведущими колесами и двигателями буксируемой тележки является тяговый электродвигатель 19. В цепь якоря электродвигателя 19 включен ряд нерегулируемых добавочных сопротивлений 20 с ис- полнительнымиотключающими

механизмами 21. В обмотку возбуждения ОВ1 тягового электродвигателя 19 включено регулируемое сопротивление 22 с испол- нительным механизмом 23 плавной регулировки величины его сопротивления. С регулируемым сопротивлением 22 электрически связана также обмотка возбуждения ОВЗ спецгенератора (СГ) 24, в свою очередь кинематически связанного с двигателем 14. В цепь якоря спецгенератора 24 включена вторая обмотка возбуждения ОВ2 тягового электродвигателя 19. Обмотки возбуждения ОВЗ и ОВ2 и спецгенератор представляют собой электромашинный усилитель тока с коэффициентом усиления 5-6. Таким образом, в состав тормоза 18 буксируемой тележки 11 входят следующие элементы: тяговый электродвигатель 19 с обмотками возбуждения ОВ1 и ОВ2, добавочные сопротивления 20 и 22 с исполнительными механизмами 21 и 23, спецгенератор 24 с обмоткой возбуждения ОВЗ.

Установка содержит контрольно-измерительную аппаратуру, в состав которой входят известные из практики испытаний датчики: 25 - частоты пд вращения коленчатого вала двигателя. 26 - теоретической скорости VT трактора, установленный на его ведущих колесах 27;28-действительной скорости Уд трактора, установленный на пятом колесе 29 буксируемой тележки 11; 30 - тензометрические узлы (тензомет- рические оси) для измерения тягового усилия, развиваемого трактором и передаваемого им на толкающие брусья, установленные на осях шаровых опор толкающих брусьев 1 в точках В (на фиг.5 показан левый по ходу трактора узел); 31 -тензометрические узлы (тензометрические оси) для измерения усилия на штоках гидроцилиндров 5, являющиеся осями шарнирных соединений 8 рамы 3 и гидроцилиндров 5 и застопорены от проворотов в проушинах рамы 3 (на фиг.6 показан левый по ходу трактора узел); 32 - тензометрический датчик давления.

Горизонтальные нагрузки на трактор передаются через толкающие брусья, а вертикальные через силовые гидроцилиндры, хотя очевидно, что это не совсем точно. Однако, с точки зрения воспроизведения и от- слеживания усилий, действующих на трактор,неважно условное разделение их на горизонтальные и вертикальные. Это связано с тем, что при формировании законов

0 нагружения, т.е. при натурной записи режимов копания, измеряются полные усилия, действующие на трактор как со стороны толкающих брусьев, так и со стороны силовых гидроцилиндров. По этим же, т.е. полным

5 усилиям производится отслеживание усилий при имитации нагружения на установке с аналогичным реальному процессу копания положению.толкающих брусьев и гидроцилиндров относительно трактора. Точную

0 величину тягового усилия РКр необходимо знать только при определении NKp, при этом она является суммарной проекцией усилий, измеряемых узлами 30 и 31, на горизонтальную плоскость для чего тензометрические

5 датчики в узлах (фиг.5 и 6) наклеиваются по известной в тензометрировании мостовой схеме во взаимно перпендикулярных плоскостях. Очевидно, что при заданной глубине копания и, следовательно, определенном

0 положении толкающих брусьев и силовых гидроцилиндров, величина Ркр определяется однозначно,

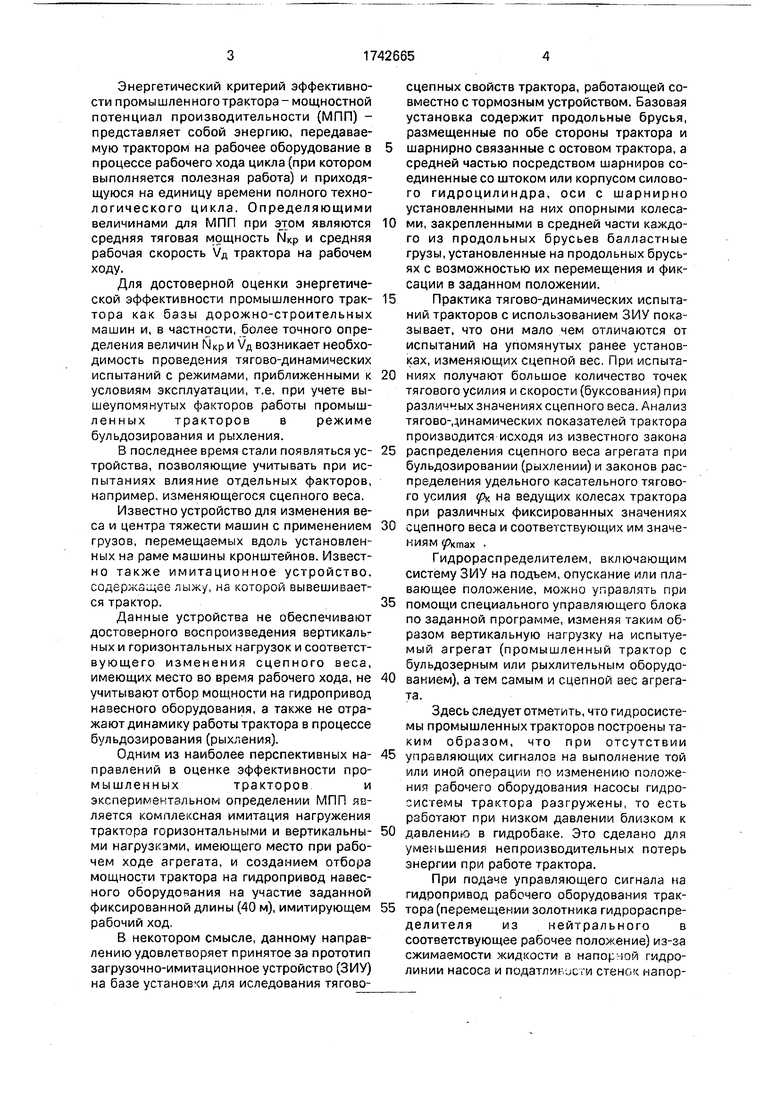

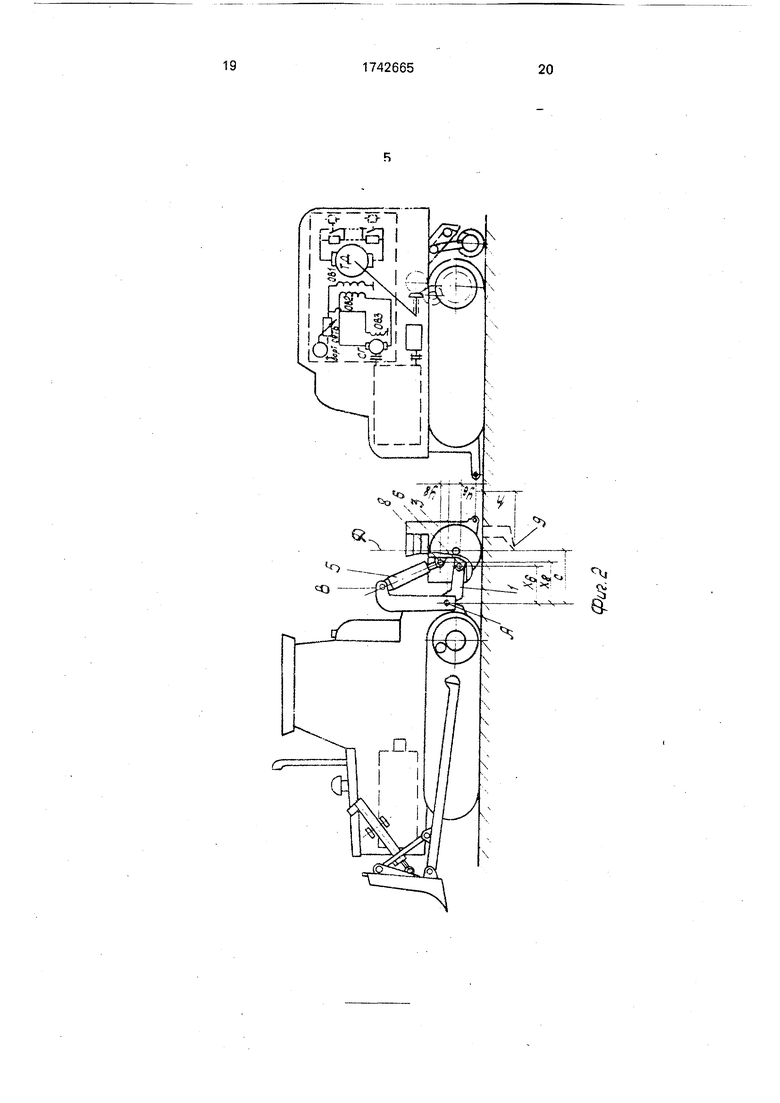

При имитации нагружения в режиме рыхления, например, стрехзвенной схемой

5 рыхлителя (фиг.2), соединение элементов аналогично. Технологическая рама установки 3 шарнирно крепится к продолкной раме рыхлителя (показана как и толкающие брусья поз.1) и силовым гидроцилиндром 5.

0 Шарнирные соединения также как и на фиг.1 обозначены поз.6 и 8. В шарнирных соединениях продольной рамы 1 рыхлителя с трактором (т. В) и в шарнирном соединении 8 установлены аналогичные тензометриче5 ские узлы. Остальные связи - без каких-либо изменений.

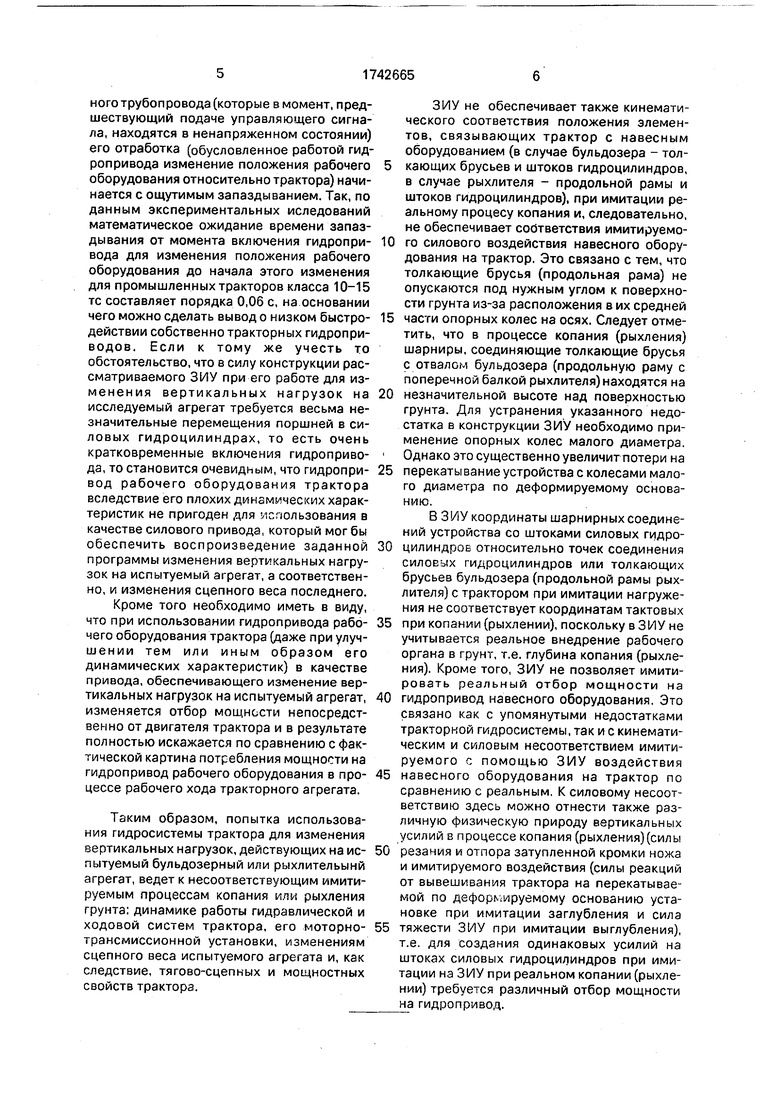

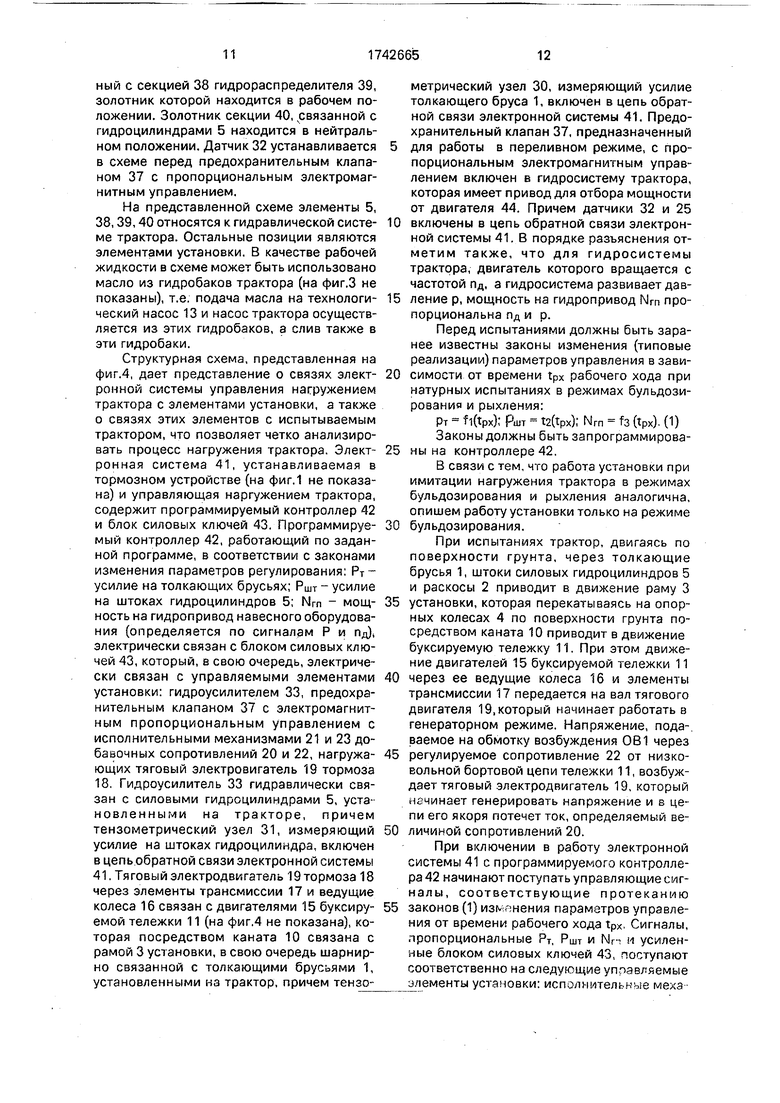

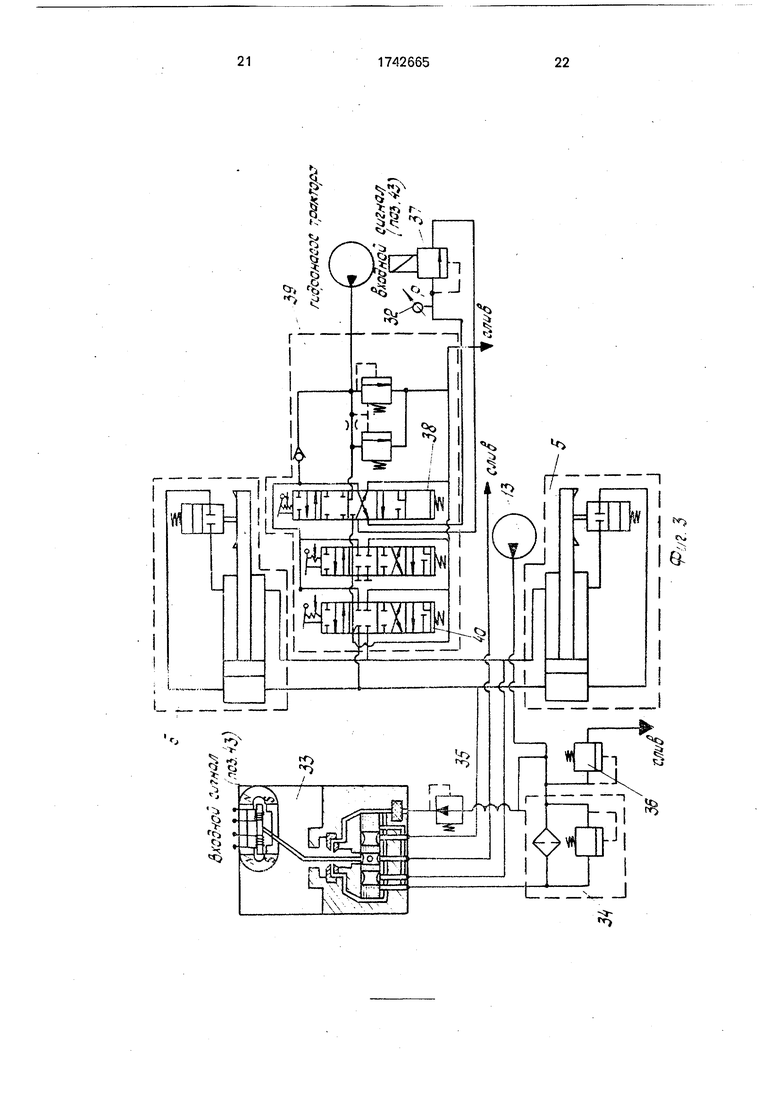

Гидравлическая схема соединения элементов установки и гидравлической системы трактора (фиг.З) включают

0 электрогидравлический усилитель 33, исполнительные (выходные) каналы которого соединены со штоковыми и поршневыми полостями силовых гидроцилиндров 5, а питание осуществляется от технологического

5 гидронасоса 13, фильтр 34 гидроусилителя, редукционный клапан 35 и предохранительный клапан 36, а также предохранительный клапан 37, предназначенный для работы в переливном режиме, с пропорциональным электромагнитным управлением, связанный с секцией 38 гидрораспределителя 39, золотник которой находится в рабочем положении. Золотник секции 40, увязанной с гидроцилиндрами 5 находится в нейтральном положении. Датчик 32 устанавливается в схеме перед предохранительным клапаном 37 с пропорциональным электромагнитным управлением.

На представленной схеме элементы 5, 38,39,40 относятся к гидравлической системе трактора. Остальные позиции являются элементами установки. В качестве рабочей жидкости в схеме может быть использовано масло из гидробаков трактора (на фиг.З не показаны), т.е. подача масла на технологический насос 13 и насос трактора осуществляется из этих гидробаков, а слив также в эти гидробаки.

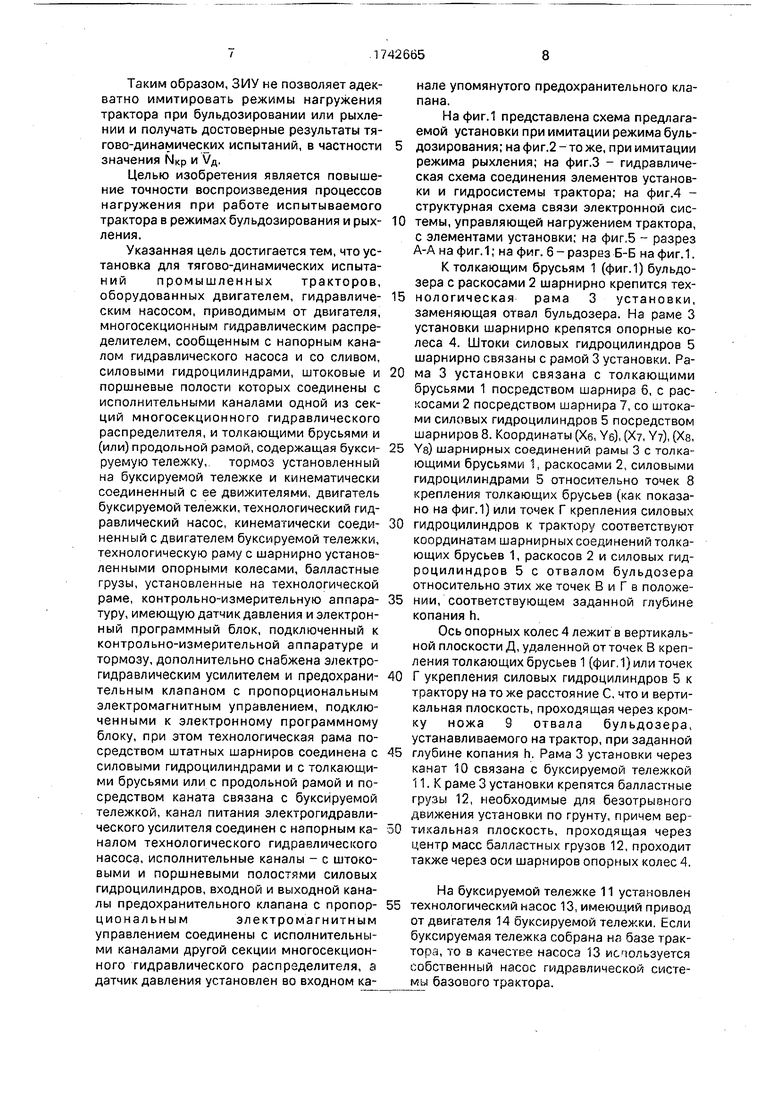

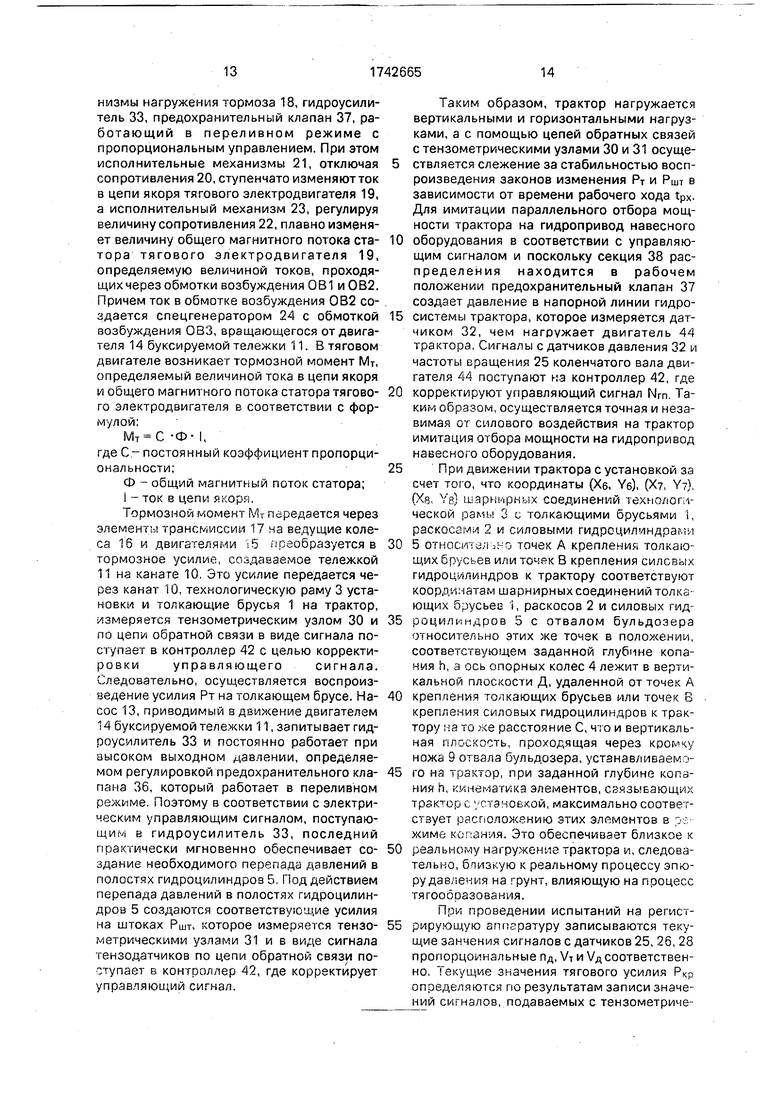

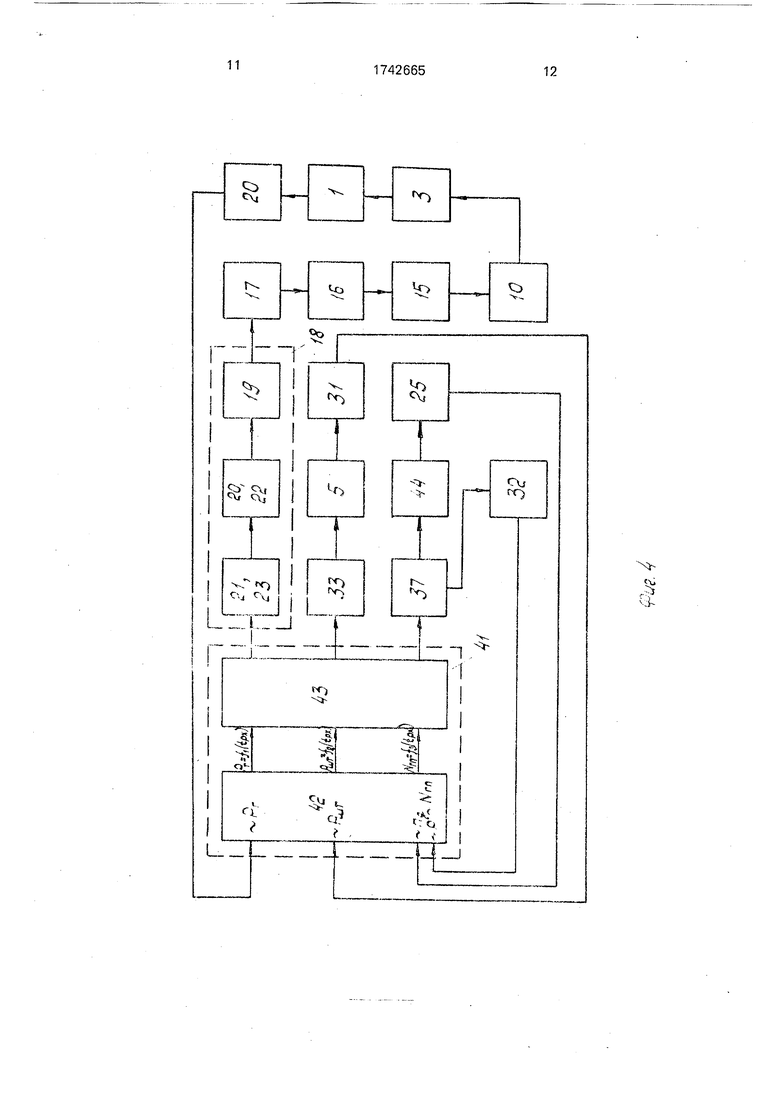

Структурная схема, представленная на фиг.4, дает представление о связях электронной системы управления нагружением трактора с элементами установки, а также о связях этих элементов с испытываемым трактором, что позволяет четко анализировать процесс нагружения трактора. Электронная система 41, устанавливаемая в тормозном устройстве (на фиг.1 не показана) и управляющая наргужением трактора, содержит программируемый контроллер 42 и блок силовых ключей 43. Программируемый контроллер 42, работающий по заданной программе, в соответствии с законами изменения параметров регулирования: Рт- усилие на толкающих брусьях; РШт - усилие на штоках гидроцилиндров 5; Nrn - мощность на гидропривод навесного оборудования (определяется по сигналам Р и пдК электрически связан с блоком силовых ключей 43, который, в свою очередь, электрически связан с управляемыми элементами установки: гидроусилителем 33, предохранительным клапаном 37 с электромагнитным пропорциональным управлением с исполнительными механизмами 21 и 23 добавочных сопротивлений 20 и 22, нагружающих тяговый электровигатель 19 тормоза 18. Гидроусилитель 33 гидравлически связан с силовыми гидроцилиндрами 5, установленными на тракторе, причем тензометрический узел 31, измеряющий усилие на штоках гидроцилиндра, включен в цепь обратной связи электронной системы 41. Тяговый электродвигатель 19тормоза 18 через элементы трансмиссии 17 и ведущие колеса 16 связан с двигателями 15 буксируемой тележки 11 (на фиг.4 не показана), которая посредством каната 10 связана с рамой 3 установки, в свою очередь шарнир- но связанной с толкающими брусьями 1, установленными на трактор, причем тензометрический узел 30, измеряющий усилие толкающего бруса 1, включен в цепь обратной связи электронной системы 41. Предохранительный клапан 37, предназначенный

для работы в переливном режиме, с пропорциональным электромагнитным управлением включен в гидросистему трактора, которая имеет привод для отбора мощности от двигателя 44. Причем датчики 32 и 25

0 включены в цепь обратной связи электронной системы 41. В порядке разъяснения отметим также, что для гидросистемы трактора, двигатель которого вращается с частотой Пд, а гидросистема развивает дав5 ление р, мощность на гидропривод Nrn пропорциональна Пд И р.

Перед испытаниями должны быть заранее известны законы изменения (типовые реализации) параметров управления в зави0 симости от времени tpx рабочего хода при натурных испытаниях в режимах бульдозирования и рыхления:

Рт fl(tpx); PUJT t2(tpx); Nrn f3 (tpx) (1) Законы должны быть запрограммирова5 ны на контроллере 42.

В связи с тем, что работа установки при имитации нагружения трактора в режимах бульдозирования и рыхления аналогична, опишем работу установки только на режиме

0 бульдозирования.

При испытаниях трактор, двигаясь по поверхности грунта, через толкающие брусья 1, штоки силовых гидроцилиндров 5 и раскосы 2 приводит в движение раму 3

5 установки, которая перекатываясь на опорных колесах 4 по поверхности грунта посредством каната 10 приводит в движение буксируемую тележку 11. При этом движение двигателей 15 буксируемой тележки 11

0 через ее ведущие колеса 16 и элементы трансмиссии 17 передается на вал тягового двигателя 19,который начинает работать в генераторном режиме. Напряжение, подаваемое на обмотку возбуждения 081 через

5 регулируемое сопротивление 22 от низковольной бортовой цепи тележки 11, возбуждает тяговый электродвигатель 19, который начинает генерировать напряжение и в цепи его якоря потечет ток, определяемый ве0 личиной сопротивлений 20.

При включении в работу электронной системы 41 с программируемого контроллера 42 начинают поступать управляющие сиг- налы, соответствующие протеканию

5 законов (1) HSN мнения параметров управления от времени рабочего хода tpx Сигналы, пропорциональные Рт, РШТ и Nr- м усиленные блоком силовых ключей 43, поступают соответственно на следующие управляемые лементы установки: исполнительные меха

низмы нагружения тормоза 18, гидроусилитель 33, предохранительный клапан 37, работающий в переливном режиме с пропорциональным управлением. При этом исполнительные механизмы 21, отключая сопротивления 20, ступенчато изменяют ток в цепи якоря тягового электродвигателя 19, а исполнительный механизм 23, регулируя величину сопротивления 22, плавно изменяет величину общего магнитного потока статора тягового электродвигателя 19, определяемую величиной токов, проходящих через обмотки возбуждения ОВ1 и ОВ2. Причем ток в обмотке возбуждения ОВ2 создается спецгенератором 24 с обмоткой возбуждения ОВЗ, вращающегося от двигателя 14 буксируемой тележки 11. В тяговом двигателе возникает тормозной момент Мт, определяемый величиной тока в цепи якоря и общего магнитного потока статора тягового электродвигателя в соответствии с формулой:

МТ С -Ф- I,

где С- постоянный коэффициент пропорциональности;

Ф - общий магнитный поток статора;

I -ток в цепи якоря.

Тормозной момент Мт передается через элементы трансмиссии 17 ча ведущие колеса 16 и двигателями i5 преобразуется в тормозное усилие, создаваемое тележкой 11 на канате 10. Это усилие передается через канат 10, технологическую раму 3 установки и толкающие брусья 1 на трактор, измеряется тензометрическим узлом 30 и по цеп обратной связи в виде сигнала поступает в контроллер 42 с целью корректировки управляющего сигнала. Следовательно, осуществляется воспроизведение усилия Рт на толкающем брусе. Насос 13, приводимый в движение двигателем 14 буксируемой тележки 11, зэпитывает гидроусилитель 33 и постоянно работает при высоком выходном давлении, определяемом регулировкой предохранительного клапана 36, который работает в переливном режиме. Поэтому в соответствии с электрическим управляющим сигналом, поступающим в гидроусилитель 33, последний практически мгновенно обеспечивает создание необходимого перепада давлений в полостях гидроцилиндроз 5. Под действием перепада давлений в полостях гидроцилиндров 5 создаются соответствующие усилия на штоках РШт, которое измеряется тензо- метрическими узлами 31 и в виде сигнала тензодатчиков по цепи обратной связи поступает в контроллер 42, где корректирует управляющий сигнал.

Таким образом, трактор нагружается вертикальными и горизонтальными нагрузками, а с помощью цепей обратных связей с тензометрическими узлами 30 и 31 осуществляется слежение за стабильностью воспроизведения законов изменения Рт и Ршт в зависимости от времени рабочего хода tp. Для имитации параллельного отбора мощности трактора на гидропривод навесного

0 оборудования в соответствии с управляющим сигналом и поскольку секция 38 распределения находится в рабочем положении предохранительный клапан 37 создает давление в напорной линии гидро5 системы трактора, которое измеряется датчиком 32, чем нагружает двигатель 44 трактора, Сигналы с датчиков давления 32 и частоты вращения 25 коленчатого вала двигателя 44 поступают на контроллер 42, где

0 корректируют управляющий сигнал Nm. Таким образом, осуществляется точная и неза- вимая от силового воздействия на трактор имитация отбора мощности на гидропривод навесного оборудования.

5 При движении трактора с установкой за счет того, что координаты (Хе, Ye), (X, YT), (Xg. Ye) шарнирных соединений технологической рамы 3 с толкающими брусьями 1, раскосами 2 и силовыми гидрсцилиндрами

0 5 относительно точек А крепления толкающих брусьев или точек В крепления силовых гидроцилиндров к трактору соответствуют координатам шарнирных соединений толкающих брусьев 1, раскосов 2 и силовых гид5 роцилимдров 5 с отвалом бульдозера относительно этих же точек в положении, соответствующем заданной глубине копа- чия h, а ось опорных колес 4 лежит в вертикальной плоскости Д, удаленной отточек А

0 креп пения толкающих брусьев или точек 8 крепления силовых гидроцилиндров к трактору на то .е расстояние С, что и вертикальная плоскость, проходящая через кромку ножа 9 отвала бульдозера, устанавливаем

5 го на трактор, при заданной глубине копания Ь, кинематика элементов, связывающих трактор с устэчоькой, максимально соответствует расположению этих элементов в о: жиме копания. Это обеспечивает близкое к

0 реальному нагружение трактора и, следовательно, близкую к реальному процессу эпюру давления на грунт, влияющую на процесс тягообоазованмя.

При проведении испытаний на регист5 рирующую аппаратуру записываются текущие занчения сигналов с датчиков 25, 26, 28 пропорцоинальные пд, VT и Уд соответственно. Текущие значения тягового усилия Ркр определяются по результатам записи значений сигналов, подаваемых с тензометрических узлов 30, 31 как суммарная проекция полного усилия на горизонтальную плоскость. По известным из теории трактора соот- ношениям определяется текущее буксование движителей д и текущая тяговая

МОЩНОСТЬ Мкр.

По результатам записи текущих значений показателей трактора затем осуществляется определение их средних значений, а также статистическая обработка.

Установка позволяет экспериментально определять комплексный критерий энергетической эффективности промышленного трактора-мощностной потенциал производительности:

мпт

NKp

1+(уЬ+Ґ)9

, кВт (2)

где МКр - среднее значение тяговой мощности, Вт;

Vx.x. - скорость холостого хода, м/с;

Тост- продолжительность остановок (определяется дополнительно), с;

S -длина рабочего хода, м;

Уд - среднее значение действительной скорости рабочего хода, м/с.

Таким образом, предлагаемая установка позволяет при испытаниях трактора реализовать имитацию реального изменения нагрузок, действующих на него со стороны навесного оборудования, а следовательно, обеспечить реальное тягообразованиетрактора, позволяет определять точную имитацию отбора мощности на гидропривод навесного оборудования, а также дает возможность записи не только обычных тяговых показателей (пд, VT, Vfll д , РКр, МКр), но и экспериментально определять МПП, что обеспечивает достижение цели образования.

Технико-экономический эффект от использования предлагаемой установки заключается в повышении достоверности воспроизведения режимов нагружения трактора при испытаниях (как следствие возможности воспроизведения закона нагружения трактора, близкого к реальному, возможности точной имитации отбора мощности на гидропривод навесного оборудования), расширении функциональных возможностей (возможность экспериментального определения МПП) и в ускорении

процесса оценки эффективности и технического уровня испытываемых тракторов. Ф о р м у л а и з о б р е т е н и я Установка для испытаний промышленного трактора, оборудованного двигателем, гидравлическим насосом, приводимым от двигателя, многосекционным гидравлическим распределителем, сообщенным с напорным каналом гидравлического насоса и

со сливом, силовыми гидроцилиндрами, штоковые и поршневые полости которых соединены с исполнительными каналами одной из секций многосекционного гидравлического распределителя, и толкающими брусьями и/или продольной рамой, содержащая буксируемую тележку, тормоз, установленный на буксируемой тележке и кинематически соединенный с ее колесами, двигатель буксируемой тележки, технологический гидравлический насос, кинематически соединенный с двигателем буксируемой тележки, технологическую раму с шарнирно установленными опорными колесами, балластные грузы, установленные на технологической раме, контрольно-измерительную аппаратуру, имеющую датчик давления и электронный программный блок, подключенный к контрольно-измерительной аппаратуре и к тормозу, отличающаяся

тем, что, с целью повышения точности воспроизведения процессов нагружения при работе испытываемого трактора в режимах бульдозирования и рыхления, она снабжена электрогидравлическим усилителем и предохранительным клапаном с пропорциональным электромагнитным управлением, обмотка которого подключена к выходу электронного программного блока, при этом технологическая рама посредством

штатных шарниров соединена с силовыми гидроцилиндрами и с толкающими брусьями или с продольной рамой и посредством каната связана с буксируемой тележкой, канал питания электрогидравлического усилителя соединен с напорным каналом технологического гидравлического насоса, исполнительные каналы - с штоковыми и поршневыми полостями силовых гидроцилиндров, входной и выходной каналы предохранительногоклапанас

электромагнитным пропорциональным управлением соединены с исполнительными каналами другой секции многосекционного гидравлического распределителя, а датчик

давления установлен во входном канале упомянутого предохранительного клапана.

/2

NT21 23 22 f8 /9 20 2/

//

| название | год | авторы | номер документа |

|---|---|---|---|

| ГУСЕНИЧНЫЙ БУЛЬДОЗЕР С ЭЛЕКТРИЧЕСКОЙ ТРАНСМИССИЕЙ И ХОДОВОЙ ЧАСТЬЮ С ИЗМЕНЯЕМЫМ ПОЛОЖЕНИЕМ ВЕДУЩИХ КОЛЕС | 2018 |

|

RU2696634C1 |

| Установка для тягово-динамических испытаний промышленных тракторов | 1988 |

|

SU1647335A1 |

| ПРОМЫШЛЕННЫЙ ТРАКТОР | 1987 |

|

RU2009063C1 |

| Установка для исследования тягово-сцепных свойств тракторов | 1984 |

|

SU1185156A1 |

| СПОСОБ ДОБЫЧИ КОРНЕЙ И КОРНЕВИЩ СОЛОДКИ, УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ НЕТОВАРНЫХ ЧАСТЕЙ КОРНЕЙ СОЛОДКИ, МАШИНА ДЛЯ ДОБЫЧИ КОРНЕЙ СОЛОДКИ, МАШИНА ДЛЯ УБОРКИ КОРНЕЙ РАСТЕНИЙ | 2000 |

|

RU2179384C1 |

| Способ управления рабочим органом землеройно-транспортной машины и устройство для его осуществления | 1983 |

|

SU1131981A1 |

| ПОЧВООБРАБАТЫВАЮЩЕЕ ОРУДИЕ С УСТРОЙСТВОМ ОБРАТНОГО ПРИКАТЫВАНИЯ | 2014 |

|

RU2654725C2 |

| Землеройно-транспортный агрегат | 1979 |

|

SU787568A2 |

| АКТИВНЫЙ ПРОПАШНОЙ АГРЕГАТ | 2009 |

|

RU2400036C1 |

| ПОЧВООБРАБАТЫВАЮЩИЙ АГРЕГАТ | 2006 |

|

RU2310305C1 |

Изобретение относится к транспортному машиностроению, а именно к функцио- нальньм испытаниям промышленных тракторов. изобретения - повышение точности воспроизведения процессов на- гружения при работе испытываемого трактора в режимах бульдозирования и рыхления. Установка содержит технологическую раму с шарнирно установленными опорными колесами, которая посредством Изобретение относится к транспортному машиностроению, а именно к функциональным испытаниям промышленных тракторов. Известно, что для работы промышленного трактора, агрегатированного бульдозерным или бульдозерно-рыхлительным оборудованием, характерными являются такие факторы, как изменяющийся сцепной вес, кратковременный рабочий цикл, включающий рабочий и холостой элементы, нештатных шарниров связана с толкающими брусьями или рамой рыхлителя и посредством каната - с буксируемой тележкой. Для имитации усилий на штоках гидроцилиндров используется электрогидравлический усилитель, подключенный к электронному программному блоку, канал питания которого соединен с напорным каналом технологи- ческого гидравлического насоса, а исполнительные каналы - с штоковыми и поршневыми полостями силовых гидроцилиндров. Для ими ации отбора мощности па гидропривод используется предохранительный клапан с пропорциональным электромагнитным управлением, также подключенный к электронному программному блоку, причем входной и выходной ка- налы предохранит льного клапана соединены с исполнительными каналами секции многосекционного гидравлического распределителя, а датчик давления установлен на входном канале клапана. Это позволяет повысить точность воспроизведения нагружения при работе испытываемого трактора в режимах бульдозирования и рыхления. 6 ил. ременная горизонтальная тяговая нагрузка, переменная вертикальная нагрузка на трактор, возникающая в процессе копания (рыхления) и изменяющая сцепной вес агрегата, отбор мощности на гидропривод оборудования, параллельный потреблению мощности для движения трактора и т.д. Указанные факторы, отражающие динамику работы промышленного трактора, существенно изменяют его статическую тяговую характеристику и баланс мощности. сл С 2 ho О сь сл

Фиг /

a

Ч|

I

L

Ll

i

r1

w

f t

6

IN

-§

J

n

Хг .

А-Д

тенъооатчиы

/

51

| Гинзгбург Ю.В | |||

| и др | |||

| Промышленные тракторы | |||

| - М.: Машиностроение, с.244, 1986. |

Авторы

Даты

1992-06-23—Публикация

1990-03-29—Подача