Предлагаемое изобретение относится к области машиностроения и может использоваться в гусеничных промышленных тракторах различных классов, применяемых в качестве базы для агрегатов с различным рабочим оборудованием, выполняющих землеройные, погрузочные, транспортные и другие виды работ в составе агрегата в промышленном и дорожном строительстве, в горнодобывающей отрасли, а также в сельском хозяйстве.

Известны дизель-электрические тракторы ДЭТ-250, ДЭТ-320 и ДЭТ-400 производства ООО «ЧТЗ-Уралтрак». Трансмиссии тракторов ДЭТ-250 и ДЭТ-320 содержат силовой генератор и тяговый электродвигатель на постоянном токе. Трансмиссия трактора ДЭТ-400 содержит электромашины на базе вентильного индукторного двигателя на переменном токе.

ДЭТ-250, ДЭТ-320 и ДЭТ-400 являются высокопроизводительными агрегатами тягового класса 25 с двигателями повышенной мощности и крупногабаритным рабочим оборудованием.

Известен трактор D7E производства Caterpillar тягового класса 15 с электрической трансмиссией на базе вентильных индукторных машин, который имеет по сообщениям разработчиков рост производительности на 10% на земляных работах за счет применения электропривода в сравнении с тракторами такого же класса, но с гидромеханической трансмиссией.

В трансмиссии D7E упразднен ряд механических узлов, однако сохранен дифференциальный механизм поворота, управляемый гидроприводом, что снижает общий к.п.д.

Наиболее близким по технической сущности и принятым за прототип является гусеничный трактор с электрической трансмиссией по заявке №2009142262 от 16.11.2009г., в котором в отличие от трактора D7E дифференциальный механизм поворота отсутствует, каждый из двух тяговых электродвигателей выполнен в едином блоке с бортовым редуктором трактора и расположен на единой поперечной оси с бортовым редуктором и ведущим колесом ходовой части. Поворот трактора осуществляется при этом за счет разной скорости вращения валов тяговых электродвигателей по командам электронного блока управления ( патент на полезную модель № 92844, опубликовано 10.04.2010г. Бюл. № 10).

Технической задачей, решаемой изобретением, является создание гусеничного бульдозера на базе гусеничного трактора с электрической трансмиссией и ходовой частью с изменяемым положением ведущих колес, обеспечивающего дальнейшее повышение производительности работы бульдозерного и рыхлительного оборудования путем увеличения заглубляющего усилия отвала бульдозера и увеличения усилия рыхления за счет создания дополнительной опоры на нижние ветви гусениц опускаемыми ведущими колесами.

Решение поставленной задачи достигается тем, что в гусеничном бульдозере с электрической трансмиссией и ходовой частью с изменяемым положением ведущих колес, содержащем двигатель внутреннего сгорания, силовой генератор, блок управления, установленные в раме трактора, ходовую часть с опорными катками, гусеницами и ведущими колесами, входящими в единый блок с бортовыми редукторами и тяговыми электродвигателями, а также бульдозерное и рыхлительное оборудование, согласно изобретению ведущие колеса ходовой части в блоке с бортовыми редукторами и тяговыми электродвигателями размещены в отдельном корпусе, установленном на кормовой части трактора и связанном с ней посредством преимущественно гидроцилиндров гидропривода с возможностью поворота на оси, размещенной в раме трактора, и фиксации ведущих колес в верхнем положении или нижнем положении с опорой гусениц под ведущими колесами на грунт.

При проведении поиска по патентной и научно-технической литературе не было выявлено технических решений аналогичной конструкции, что позволяет сделать вывод о соответствии предлагаемого технического решения критерию “ новизна”.

Промышленная применимость изобретения видна из описания устройства.

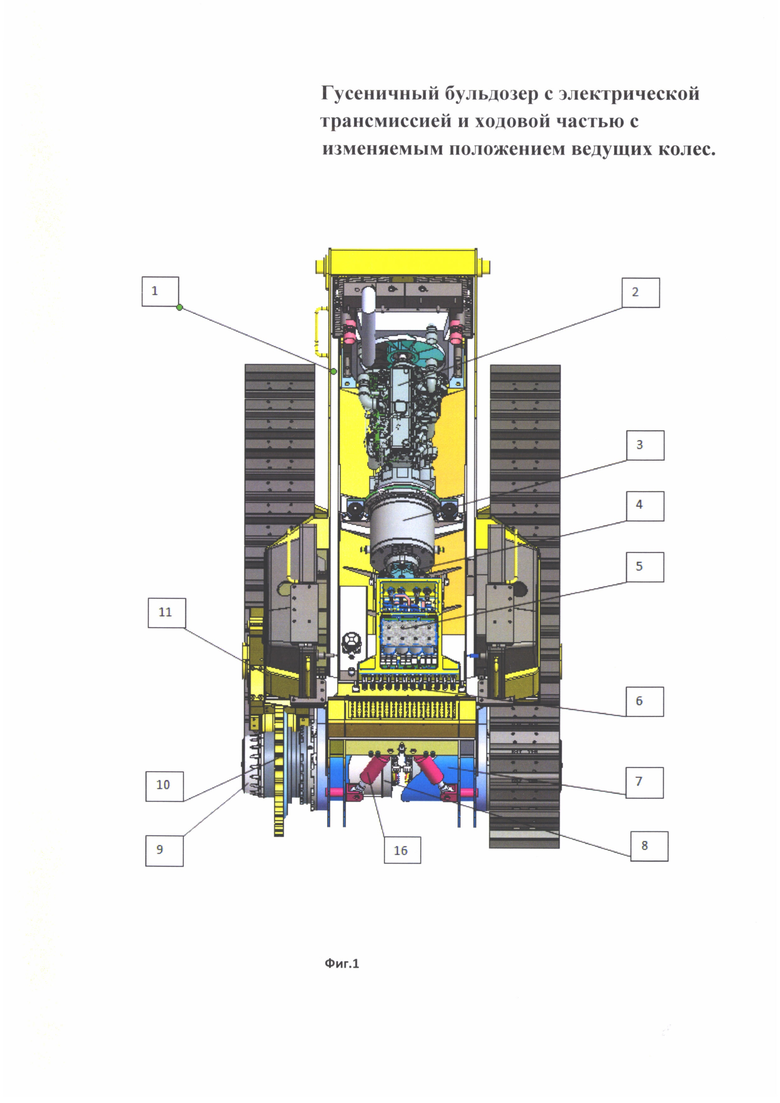

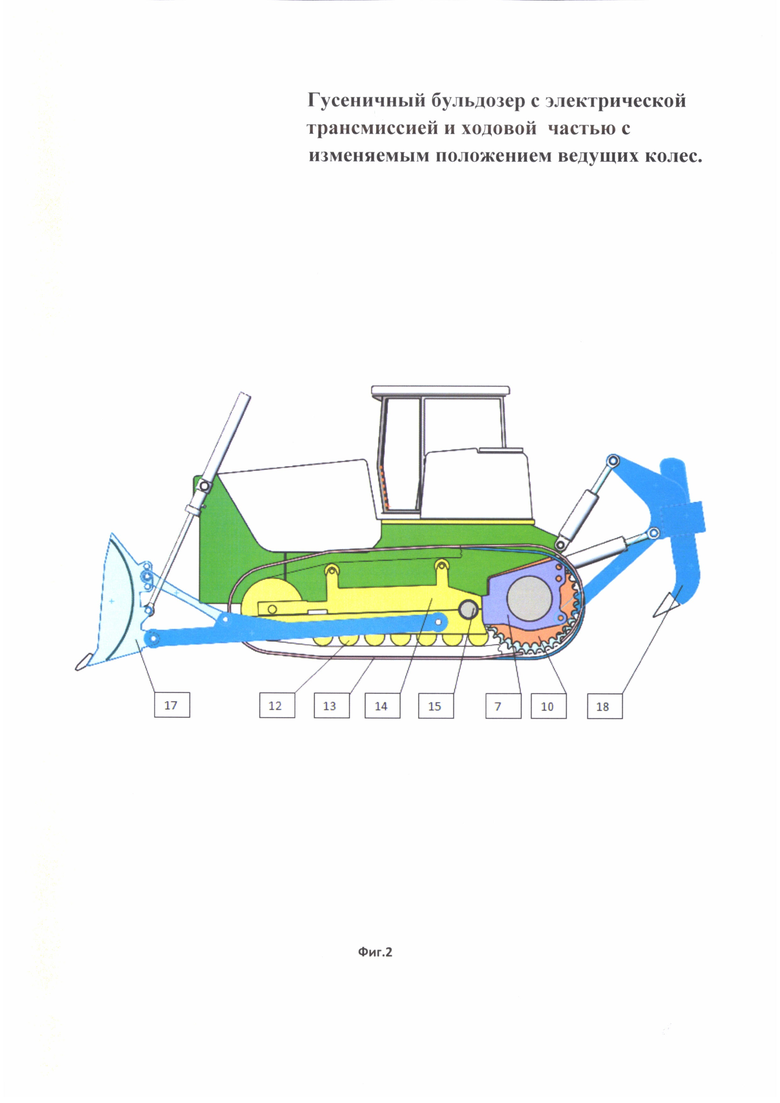

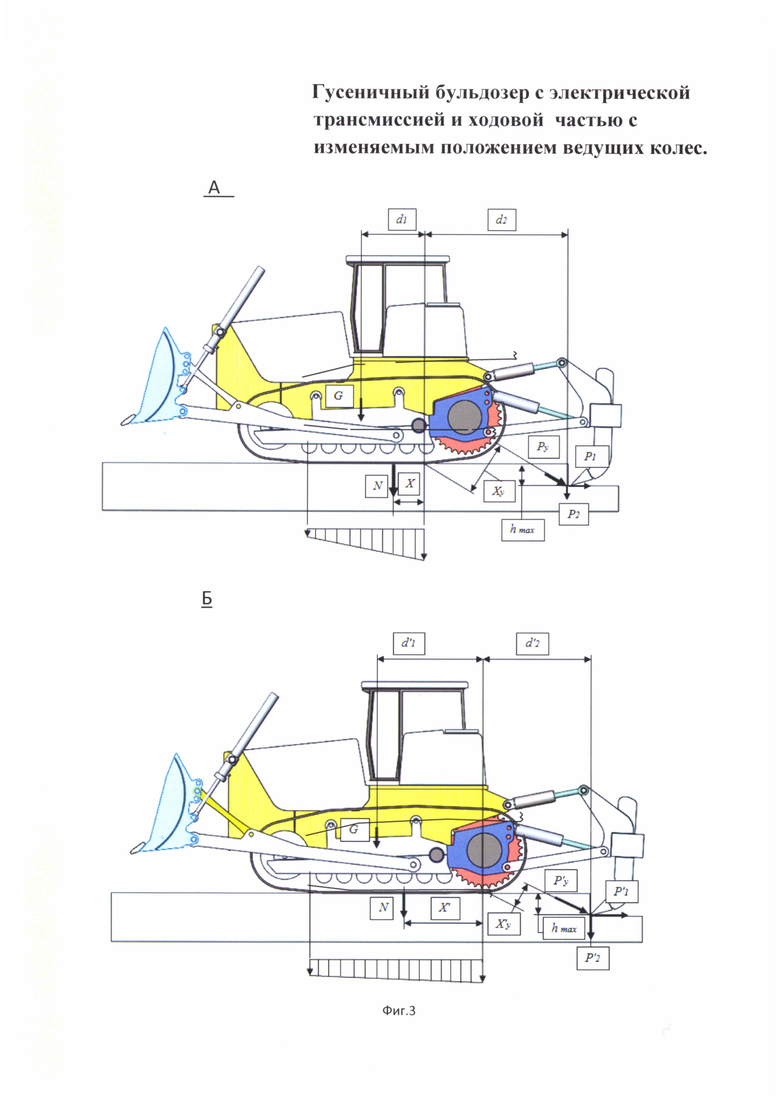

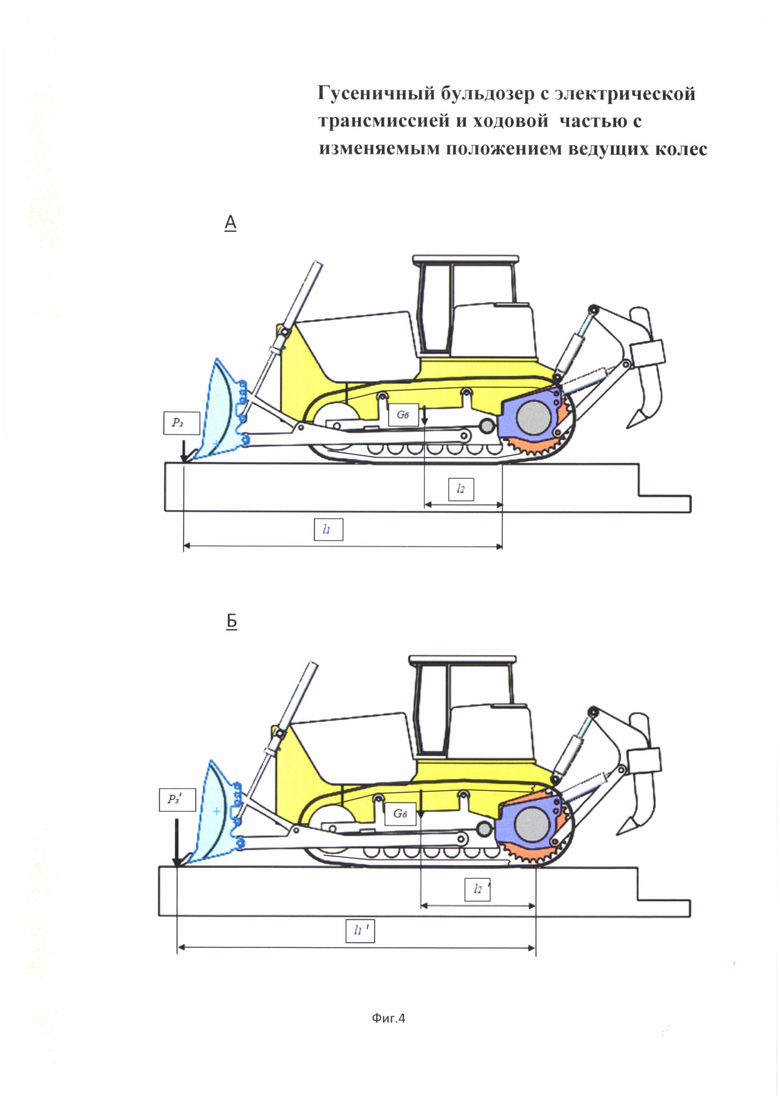

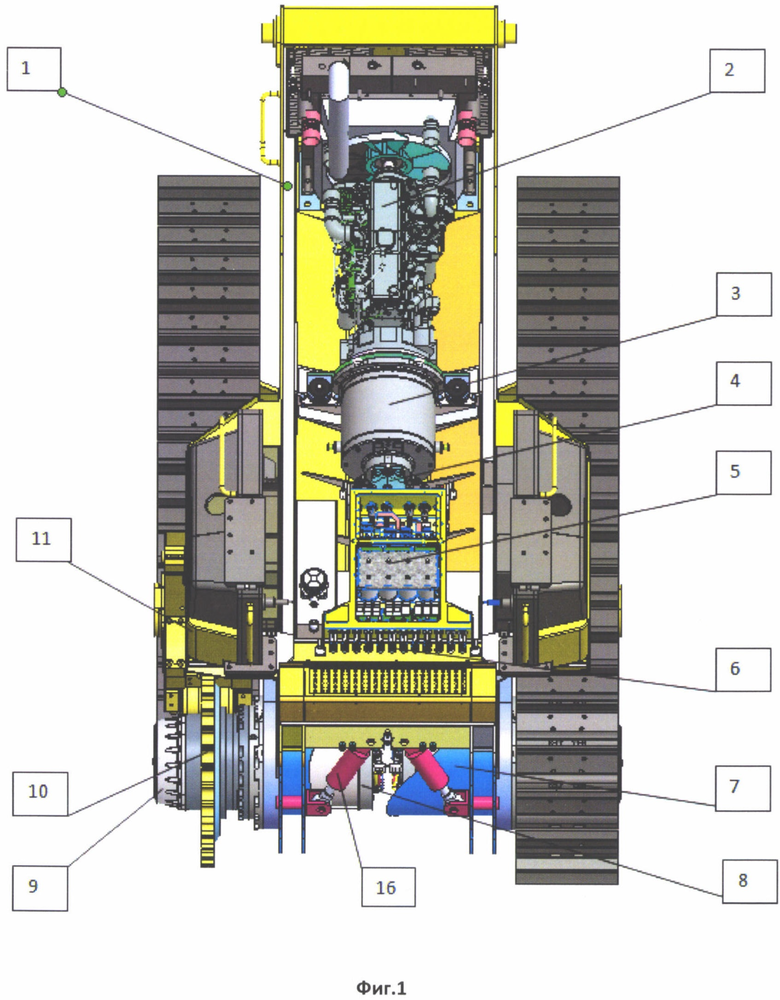

Предлагаемое изобретение поясняется чертежами, где на Фиг. 1 показана схема размещения основных узлов трактора на виде сверху (бульдозерное и рыхлительное оборудование и узлы верхнего строения трактора условно не показаны); на Фиг. 2 схематично показаны узлы трактора и верхнее и нижнее положения ведущих колес ходовой части; на Фиг. 3 показана схема для определения влияния смещения центра тяжести агрегата при рыхлении мерзлого грунта на вырывное усилие рыхлителя, где А - при ведущих колесах в штатном (верхнем) положении, Б - при ведущих колесах в нижнем положении; на Фиг. 4 показана схема для определения максимального усилия заглубления отвала бульдозера из условия устойчивости; где А - при ведущих колесах в штатном (верхнем) положении, Б - при ведущих колесах в нижнем положении.

В раме трактора 1 размещаются двигатель внутреннего сгорания 2, силовой вентильный индукторный генератор 3, управляемый насос гидравлической системы навесного оборудования 4, блок управления электроприводом 5, силовые провода 6. В отдельном от рамы 1 корпусе 7 размещены на одной оси два тяговых электродвигателя 8, два бортовых редуктора 9 и два ведущих колеса 10 ходовой части трактора 11. Ходовая часть трактора 11 содержит опорные катки 12, гусеницы 13 и тележки 14. К корпусу 7 жестко подсоединена силовая ось 15, которая шарнирно связана с рамой трактора1 и тележками 14 ходовой части трактора 11. Рама трактора 1и корпус 7 связаны двумя гидроцилиндрами 16, обеспечивающими поворот корпуса 7 относительно рамы трактора 1и тележек 14 ходовой части трактора 11. На тракторе установлено бульдозерное 17 и рыхлительное оборудование 18.

При работе трактора двигатель внутреннего сгорания 2 вращает вал силового генератора 3 и вал гидравлического насоса 4, вырабатываемый генератором 3 электрический ток передается на блок управления 5.В соответствии с программой и командами оператора ток перераспределяется на тяговые электродвигатели 8, вращающие бортовые редукторы планетарного типа 9 и ведущие колеса 10 ходовой части трактора 11. Вентильные индукторные двигатели 8 обеспечивают бесступенчатое автоматическое регулирование тяги и скорости движения работающего трактора, а также заданное криволинейное движение и нулевой поворот за счет разной скорости вращения валов электродвигателей 8 по командам электронного блока управления 5. Откат бульдозера без нагрузки в рабочем цикле назад, а также при превышении заданной рабочей скорости вперед и движение в транспортном режиме осуществляются при поднятых ведущих колесах 10 ходовой части трактора 11.

В зависимости от характера разрабатываемого грунта оператор подает команду на блок управления 5, который согласно заданной программе воздействует на гидроцилиндры гидропривода 16 и опускает корпус 7 с ведущими колесами 10 ходовой части трактора 11 на гусеницы 13, тем самым создавая дополнительные к опорным каткам 12 опоры на грунт.

Торможение трактора обеспечивается за счет компрессионной мощности двигателя внутреннего сгорания, а также мощностью гидросистемы, затрачиваемой на опускание и удержание корпуса 7 в нижнем положении, с последующим включением стояночных тормозов в бортовых редукторах.

Оценка технической эффективности предлагаемого устройства произведена на основе взаимосвязей между параметрами, определяющими производительность бульдозерных работ и рыхления, приведенных в методическом пособии Тихоокеанского государственного университета (см. С.А. Шемякин, А.В.Лещинский. Расчет землеройно- транспортных машин. Хабаровск, издательство ТОГУ, 2014, стр. 1-21. Копия прилагается ).

Ввод дополнительной опоры в виде опущенного с участком гусеницы на грунт ведущего колеса ходовой части приводит к удлинению опорной поверхности гусениц, к повышению тягово-сцепных свойств трактора и к смещению центра тяжести агрегата относительно удлиненной опорной поверхности, что проиллюстрировано на Фиг.3, где смещения

Х = (G × d1 +P1×hmax - P2×d2) / (G + P2)

Х' = (G × d'1 +P'1×hmax - P'2×d'2) / (G + P'2)

Х' > Х,

что приводит к повышению устойчивости трактора и росту вырывного усилия рыхлителя

Py < N × X / Xy

P'y < N × X' / X'y

P'y > Py

Максимальное усилие заглубления отвала бульдозера из условия устойчивости (Фиг.4)

Pз < Gb × l2 / l1

P'з < Gb × l'2 / l'1

P'з > Pз

Наблюдаемый рост вырывного усилия рыхлителя приводит к увеличению объема разрыхленного грунта за цикл работы и к уменьшению продолжительности цикла рыхления и, следовательно, к росту производительности рыхления ( м3/ч).

Рост максимального усилия заглубления отвала бульдозера приводит к увеличению перемещаемого объема грунта в призме, увеличению скорости набора призмы, уменьшению продолжительности цикла работы бульдозера и так же к росту производительности бульдозерных работ ( м3/ч).

Расчеты с численными параметрами разработанной предлагаемой конструкции показывают рост производительности рыхления в зависимости от категории грунта до 30% и рост производительности бульдозерных работ в зависимости от категории грунта до 20%.

Таким образом, предлагаемое изобретение существенно повышает производительность бульдозера, позволяя приблизиться к параметрам тракторов более высокого тягового класса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОМЫШЛЕННЫЙ ТРАКТОРНЫЙ АГРЕГАТ С ЭЛЕКТРОМЕХАНИЧЕСКОЙ ТРАНСМИССИЕЙ | 2014 |

|

RU2550867C1 |

| САМОХОДНАЯ РАБОЧАЯ МАШИНА С ЭЛЕКТРОМЕХАНИЧЕСКОЙ ТРАНСМИССИЕЙ | 2013 |

|

RU2540679C1 |

| ГУСЕНИЧНЫЙ ТРАКТОР С ЭЛЕКТРОМЕХАНИЧЕСКОЙ ТРАНСМИССИЕЙ (ВАРИАНТЫ) | 2019 |

|

RU2720694C1 |

| ГУСЕНИЧНАЯ МАШИНА С ГИДРОСТАТИЧЕСКОЙ ИЛИ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ТРАНСМИССИЕЙ | 2013 |

|

RU2545145C1 |

| Установка для испытаний промышленного трактора | 1990 |

|

SU1742665A1 |

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ ТЯГОВЫЙ МОДУЛЬ ГУСЕНИЧНОЙ МАШИНЫ | 2013 |

|

RU2545249C1 |

| ГУСЕНИЧНЫЙ ТРАКТОР-ТЯГАЧ ГРУЗОПОДЪЕМНОЙ МАШИНЫ | 2019 |

|

RU2726350C1 |

| ТРАКТОР С ЭЛЕКТРОМЕХАНИЧЕСКОЙ ТРАНСМИССИЕЙ И ГИДРАВЛИЧЕСКИМ ПРИВОДОМ РАБОЧЕГО ОРГАНА (ВАРИАНТЫ) | 2019 |

|

RU2721633C1 |

| ТРАНШЕЙНАЯ ГУСЕНИЧНАЯ МАШИНА | 1998 |

|

RU2148126C1 |

| ЭЛЕКТРОМЕХАНИЧЕСКАЯ ТРАНСМИССИЯ САМОХОДНОЙ МАШИНЫ | 2017 |

|

RU2643903C1 |

Изобретение относится к области машиностроения и может использоваться в гусеничных промышленных тракторах различных классов, применяемых в качестве базы для агрегатов с различным рабочим оборудованием, выполняющих землеройные, погрузочные, транспортные и другие виды работ в составе агрегата в промышленном и дорожном строительстве, в горнодобывающей отрасли, а также в сельском хозяйстве. Гусеничный бульдозер с электрической трансмиссией и ходовой частью с изменяемым положением ведущих колес содержит двигатель внутреннего сгорания (2), силовой генератор (3), блок управления (5), установленные в раме (1) трактора, ходовую часть (11) с опорными катками, гусеницами и ведущими колесами (10), входящими в единый блок с бортовыми редукторами (9) и тяговыми электродвигателями (8), а также бульдозерное и рыхлительное оборудование. Ведущие колеса (10) ходовой части в блоке с бортовыми редукторами (9) и тяговыми электродвигателями (8) размещены в отдельном корпусе (7), установленном на кормовой части трактора и связанном с ней посредством преимущественно гидроцилиндров (16) гидропривода с возможностью поворота на оси, размещенной в раме (1) трактора, и фиксации ведущих колес (10) в верхнем положении или нижнем положении с опорой гусениц под ведущими колесами (10) на грунт. Технический результат: создание гусеничного бульдозера на базе гусеничного трактора с электрической трансмиссией и ходовой частью с изменяемым положением ведущих колес, обеспечивающего дальнейшее повышение производительности работы бульдозерного и рыхлительного оборудования путем увеличения заглубляющего усилия отвала бульдозера и увеличения усилия рыхления за счет создания дополнительной опоры на нижние ветви гусениц опускаемыми ведущими колесами. 4 ил.

Гусеничный бульдозер с электрической трансмиссией и ходовой частью с изменяемым положением ведущих колес, содержащий двигатель внутреннего сгорания, силовой генератор, блок управления, установленные в раме трактора, ходовую часть с опорными катками, гусеницами и ведущими колесами, входящими в единый блок с бортовыми редукторами и тяговыми электродвигателями, а также бульдозерное и рыхлительное оборудование, отличающийся тем, что ведущие колеса ходовой части в блоке с бортовыми редукторами и тяговыми электродвигателями размещены в отдельном корпусе, установленном на кормовой части трактора и связанном с ней посредством преимущественно гидроцилиндров гидропривода с возможностью поворота на оси, размещенной в раме трактора, и фиксации ведущих колес в верхнем положении или нижнем положении с опорой гусениц под ведущими колесами на грунт.

| Многофакельная газокислородная горелка-мундштук | 1950 |

|

SU92844A1 |

| С.А | |||

| Шемякин, А.В.Лещинский, Расчет землеройно-транспортных машин | |||

| Хабаровск, издательство ТОГУ, 2014, стр | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Капустоуборочная машина | 1933 |

|

SU34462A1 |

| Транспортное средство с наклоняемым гусеничным приводом | 1990 |

|

SU1819231A3 |

| US 5927413 A, 27.07.1999. | |||

Авторы

Даты

2019-08-05—Публикация

2018-03-15—Подача