Изобретение относится к порошковой металлургии, в частности к способу получения композиционного материала для обратимого поглощения водорода (гидрирования-дегидрирования). Имеются многочисленные попытки создания неразрушающихся композиционных гидрирующихся материалов путем помещения интерметаллидных включений в пластичную металлическую матрицу.

Известен способ получения композиционного гидрирующегося материала (композита).

По этому способу дисперсный порошок интерметаллида смешивают с порошком пластичного металла, прессуют таблетки и спекают их.

Однако в этом случае даже упрочненная спеканием металлическая матрица не в состоянии предотвратить неизбежное при гидрировании увеличение объема композита, которое сопровождается растрескиванием матрицы и значительным ее разупрочнением вплоть до полного разрушения материала.

Наиболее близким к предлагаемому является способ, включающий приготовление исходной шихты из порошка гидрирующегося интерметаллидного соединения и порошка металла-связки, прессование, спекание, свободное гидрирование до полного насыщения и повторное спекание.

После первого спекания структура материала представляет собой пористую пластическую матрицу с распределенными в ней беспористыми интррметаллидными гранулами. Следующее за ним свободное гидрирование используется для превращения

VI

N

CJ

о о го

беспористых интерметаллидных гранул в пористые. При этом под действием напряжений, вызванных расширением интермета л л ида при гидрировании, металлическая матрица растрескивается, а ее прочность падает. С целью увеличения прочности матрицы в данном способе используется повторное спекание,которое не обеспечивает достаточного упрочнения матрицы. При эксплуатационном гидрировании композита имеет место дальнейшее увеличение объема интерметаллида вследствие его прогрессирующего диспергирования. Это обусловливает возникновение больших напряжений в ослабленной пористой мат- рице, ее дополнительное растрескивание, разупрочнение, а при многократном эксплуатационном гидрировании - разрушение композита.

Цель изобретения - повышение стойко- сти материала против разрушения при циклическом гидрировании-дегидрировании.

Поставленная цель достигается тем, что согласно способу получения композиционного гидрирующегося материала, включаю- щему приготовление исходной шихты из порошков гидрирующегося интерметаллида и металла-связки, прессование, спекание и гидрирование до полного насыщения, перед спеканием заготовку гидрируют до пол- ного насыщения водородом в условиях сохранения исходного объема заготовки, а для гидрирования используют заготовку с максимальной пористостью 70% и минимальной пористостью, определяемой по формуле

С мин -

0.3 умет (1 С)

Уимс С + 0,3 Умет (1 - С)

100 %.

где 0мин - минимальная пористость заготовки, %;

у мет, УИМС - плотность металла-связки и интерметаллидного соединения, г/см3:

С - массовая концентрация металла- связки в долях единицы.

Предлагаемый способ может быть охарактеризован следующей совокупностью признаков:

-гидрирование заготовки до полного насыщения проводят перед спеканием;

-гидрирование проводят до полного насыщения водородом в условиях сохранения исходного объема заготовки:

-для гидрирования используют заготовку с максимальной пористостью 70% и минимальной пористостью, опредепяемой по формуле

РМИН -

0.3 Умет (1 С)

Уимс С + 0,3 Умет (1 - С)

100 % ,

5 10 15

0

5 0 5

0

5

0

5

Конечная структура композита представляет собой упрочненную пластическую матрицу с распределенными в ней пористыми интерметаллидными гранулами. Такое упрочнение матрицы приводит к снижению объемного роста композита при эксплуатационном гидрировании, повышению его устойчивости против разрушения при многократном гидрировании и увеличению срока эксплуатации композита.

Предлагаемый способ получения композиционного гидрирующегося материала на примере композитов 50 мае. %; TiFe 50 мае. %: Си (Ni, Fe), 50 мае. % LaNis 50 мае. % х Ni, 50 мае. % Mg2Ni 50 мае. % Ni.

Для них, учитывая .,9 г/см . ,8 Г/СМ3, yT|Fe 5,7 Г/СМ3. yLaNg 8,2г/см , умд2М 2,6 г/см , минимальная пористость металлической матрицы перед гидрированием составляет:

50 мае. % TiFe - 50 мае. % Си 9мин 31.0% 50 мае. % TiFe - 50 мае. % Ni 31,9% 50 мае. % TiFe - 50 мае. % Fe 0мин 29,1% 50 мае. % LaNi5 - 50 мае. % Ni 24,6% 50 мае. % MgaNi -50 мае. % Ni 0Мин 50,7%.

Пример 1. Порошок TiFe (фракция 0,2-0,4 мм) смешивали с медным порошком в массовом соотношении 1:1 и прессовали в стальной трубке с внутренним диаметром 18 мм давлением 4 т/см . Пористость меди составила 32%. Запрессованный в трубку и уплотненный пуансонами с торцов образец гидрировали до полного насыщения (202 мл/г TiFe), затем гидрирующийся композит выпрессовывали из трубки и спекали.

Проведено 15 циклов свободного гидрирования-дегидрирования без снижения во- дородоемкости. После гидрирования относительное увеличение объема составило 1,2%, а прочность на разрыв 112,2 кг/см2. Исследования, проведенные на растровом микроскопе РЭМ-200, показали отсутствие трещин в медной матрице.

Пример 2. Интерметаллид TiFe (фракция 0.1-0,2 мм) смешивали со свежевосстановленной медью марки ПМС-2 в массовом соотношении 1:1. Полученную шихту прессовали давлением 2.5 т/см2 в толстостенной

стальной трубке диаметром 18мм. Это обеспечило пористость медной матрицы в прессовке, равной 41 %. Образец дополнительно с торцов уплотняли пуансонами и гидрировали до водородоемкости 197 мл/rTiFe, что соответствует номинальному насыщению. Затем гидрирующуюся таблетку выпрессо- вывали и спекали в вакууме 10 мм рт. ст., 900°С, 0,5 ч.

Проведено 15 циклов гидрирования-де- гидрирования без снижения водородоемкости. При этом возрос в объеме образец на 5,4%. Его прочность на разрыв после свободного гидрирования составила 105,0 кг/см2. Трещины в матрице не обнаружены.

Пример 3. Интерметаллид TiFe измельчали, отбирали фракцию 0,1-0,2 мм и смешивали с медью в массовом соотношении 1:1. Из смеси в стальной трубке диаметром 18 мм прессовали таблетки давлением 1 т/см2, что обеспечило пористость медной матрицы, равной 55,5%. Дополнительно уплотненные пуансонами таблетки гидрировали до полного насыщения водородом (200 мл/г TiFe), выпрессовывали из трубки, а за- тем спекали в вакууме мм рт. ст. при 900°С, 0,5 ч. После спекания гидрирующийся композит свободно гидрировали 12 раз. При этом объем композита увеличился на 7,3%, а его прочность на разрыв составила 93 кг/см2. Проведенные микроскопические исследования не обнаружили признаков разрушения матрицы. Рентгеновский анализ показал ее незначительную пластическую деформацию под действием остаточных напряжений, что и обусловило незначительный объемный рост материала.

Пример 4. Готовили исходную шихту из равных количеств интерметаллида TiFe (фракция 0,1-0,4 мм) и порошка вое- становленной в водороде меди марки ПМС-2. Смесь прессовали в трубке из стали Х18Н10Т диаметром 18 мм давлением 0,1 т/см . Пористость меди в прессовке составила 70%. Образец с торцов уплотняли пуансонами и гидрировали до полного насыщения водородом (199 мл/г TiFe). Затем гидрирующуюся таблетку выпрессовывали и спекали в водороде при 900°С в течение получаса. Свободное гидри- рование осуществляли последовательно 14 раз. Уровень водородоемкости оставался неизменным. Относительный объем композита возрос на 6,8%. что обусловлено пластической деформацией меди под действием остаточных напряжений, связанных с гидрированием интерметаллида. Об этом свидетельствуют результаты рентгеновских исследований. Признаки разрушения

медной матрицы не выявлены. Прочность на разрыв составила 80,8 кг/см .

Для получения пористости металла- связки в прессовке, превышающей 70%, необходимо использование дополнительных материалов и технологических операций что выходит за рамки предлагаемого способа получения композиционного гидрирующегося материала.

Пример 5. Интерметаллид TiFe (фракция 0,2-0,4 мм) смешивали с никелем электролитическим (фракция 10 мкм) в массовом соотношении 1:1, Смесь прессовали давлением 4 т/см2 в стальной трубке диаметром 18 мм. При этом пористость никелевой матрицы составила 39%. Полученные прессовки, не выпрессовывая из трубки дополнительно уплотняли с торцов пуансонами, помещали в сорбционную установку и гидрировали до полного насыщения (205 мл/г TiFe). Далее образцы выпрессовывали и спекали в вакууме 10 мм рт. ст. при 900°С в течение получаса. Готовый композит свободно гидрировали в течение 15 циклов гид- рирования-дегидрирования. При этом композит увеличился в объеме на 3.4%. а его прочность на разрыв составила 102 кг/см2 Микроразрушения не обнаружены. Рентгеновский анализ показал незначительное уширение линии никеля, что свидетельствует о прохождении пластической деформации матрицы под действием остаточных напряжений со стороны включений интерметаллида.

Пример 6. Порошок TiFe (0,1-0.2 мм) смешивали с карбонильным железом в массовом соотношении 1:1, а затем прессовали давлением 3 т/см в толстостенной стальной трубке диаметром 18 мм. При этом пористость железной матрицы в прессовке составила 38% Далее прессовку в трубке уплотняли с торцов пуансонами и гидрировали на полную водородоемкость (205 мл/г TiFe). Затем выпрессовывали из трубки и спекали в аргоне при 900°С в течение 0,5 ч.

Полученный композит испытывали посредством 15-кратного свободного гидрирования. Объемный рост составил 4.7% Микроскопические исследования не обнаружили признаков разрушения. Прочность на разрыв составила 98 кг/см2.

Пример 7. Интерметаллид LaNir, полученный плавлением, дробили до фракции 0.2-0.4 мм. смешивали с никелем карбонильным в массовом соотношении 1:1 и

rt

прессовали давлением 2 т/см в толстостенной трубке диаметром 18 мм. При этом пористость никелевой матрицы составила 34%. что попадает в допустимый интервал

пористости для да иного состава композита, составляющий ,6% - 0макс.70%. Далее прессовку в трубке дополнительно уплотняли с торцов пуансонами, гидрировали на полную водородоемкость (195 мл/г LaNis), выпрессовывали из трубки и спекали в вакууме мм рт. ст. при 900°С в течение 0,5ч.

Готовый композит свободно гидрировали в течение 14 циклов гидрирования-дегид- рирования. При этом объемный рост составил 8,1%, а прочность на разрыв 97 кг/см2, Микроскопические исследования, проведенные на РЭМ-200, не обнаружили признаков разрушения матрицы.

Пример 8. Порошок интерметаллида MgaNi (фракция 0,2-0,4 мм) смешивали с порошком карбонильного никеля в массовом соотношении 1:1 и прессовали давлением 2 т/см в стальной трубке диаметром 18 мм. Пористость никелевой матрицы в прессовке была равна 56% и попадала в допустимый интервал 0Мин 50,7% -в Макс 70%. После этого прессовку в трубке дополнительно уплотняли пуансонами с торцов и гидрировали на полную водородоемкость (417,Омл/гМд2М1), выпрессовывали из трубки и спекали в аргоне при 900°С 0.5 ч.

Испытания готового композита проводили путем последовательного свободного гидрирования в течение 15 циклов. Объемный рост составил 9,5%, а прочность на раз- рыв 95 кг/см2. Признаки разрушения микроскопически не зарегистрированы.

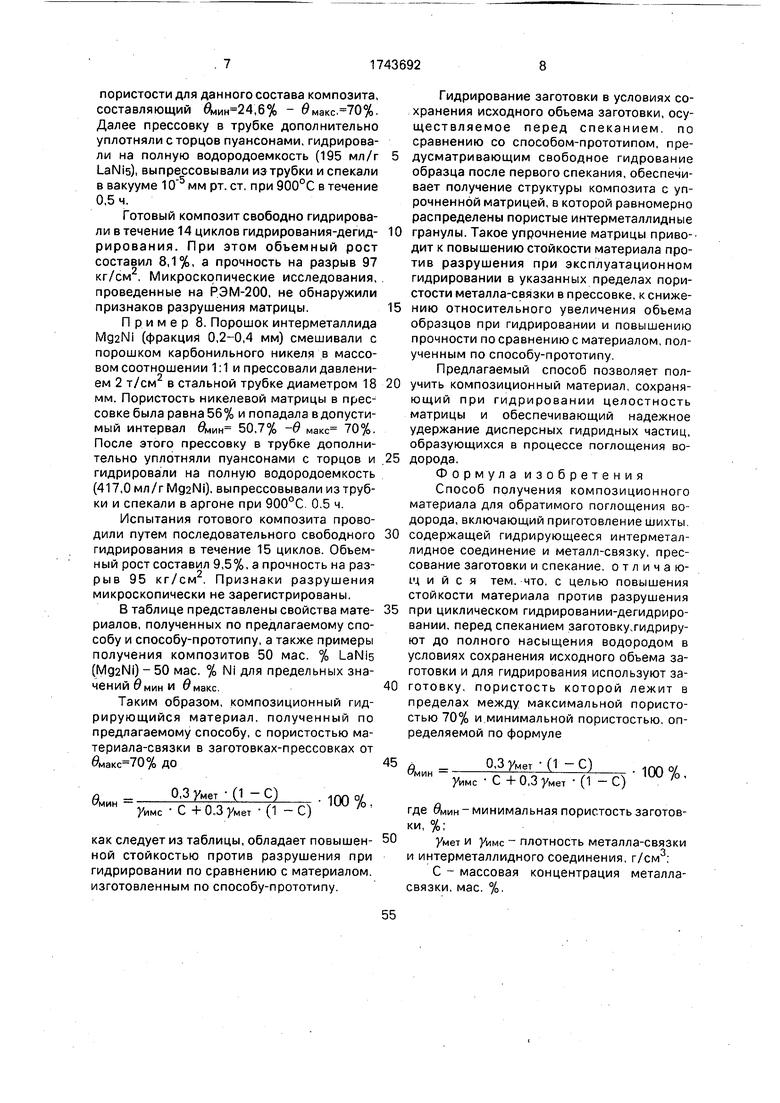

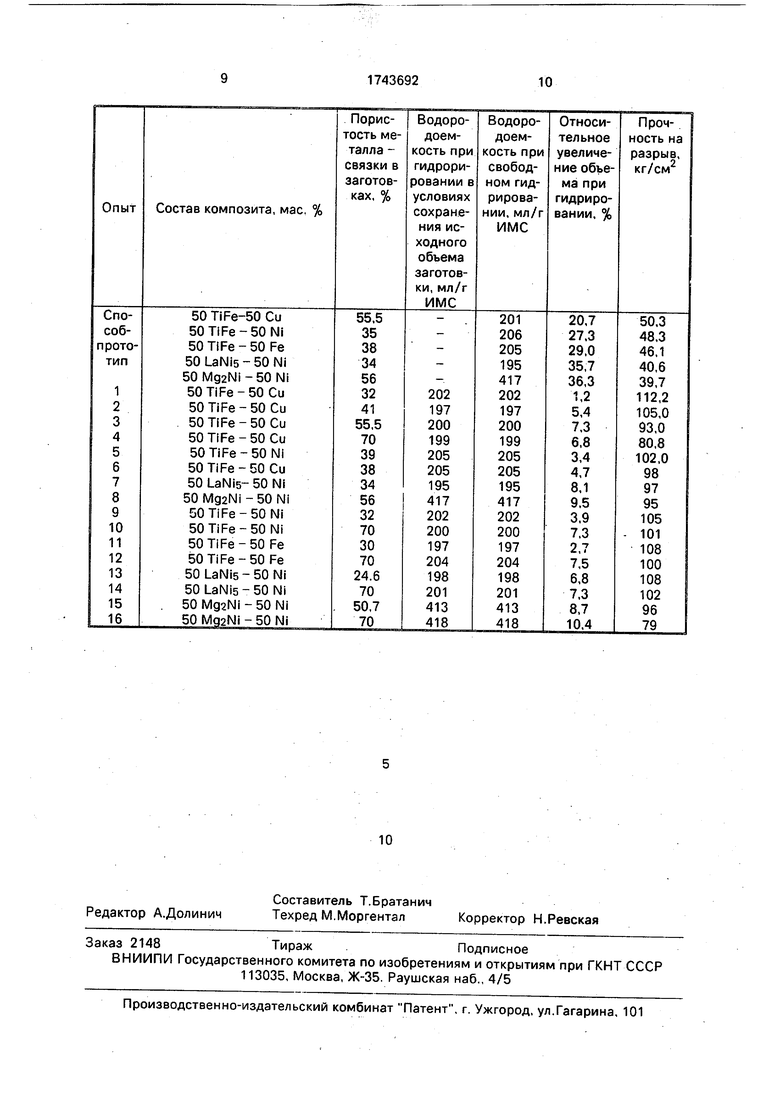

В таблице представлены свойства материалов, полученных по предлагаемому способу и способу-прототипу, а также примеры получения композитов 50 мае. % LaNis (MgaNi) - 50 мае. % Ni для предельных значений 0МИН И 0МЭКС.

Таким образом, композиционный гидрирующийся материал, полученный по предлагаемому способу, с пористостью материала-связки в заготовках-прессовках от

0макс 70% до

-

0,3 Умет (1 С)

Уимс С + 0,3 Умет (1 - С)

100 %.

как следует из таблицы, обладает повышенной стойкостью против разрушения при гидрировании по сравнению с материалом, изготовленным по способу-прототипу.

Гидрирование заготовки в условиях сохранения исходного объема заготовки, осуществляемое перед спеканием, по сравнению со способом-прототипом, предусматривающим свободное гидрование образца после первого спекания, обеспечивает получение структуры композита с упрочненной матрицей, в которой равномерно распределены пористые интерметаллидные

гранулы. Такое упрочнение матрицы приво-- дит к повышению стойкости материала против разрушения при эксплуатационном гидрировании в указанных пределах пористости металла-связки в прессовке, к снижению относительного увеличения объема образцов при гидрировании и повышению прочности по сравнению с материалом, полученным по способу-прототипу.

Предлагаемый способ позволяет получить композиционный материал, сохраняющий при гидрировании целостность матрицы и обеспечивающий надежное удержание дисперсных гидридных частиц, образующихся в процессе поглощения водорода.

Формула изобретения Способ получения композиционного материала для обратимого поглощения водорода, включающий приготовление шихты

содержащей гидрирующееся интерметал- лидное соединение и металл-связку, прессование заготовки и спекание, отличающийся тем. что, с целью повышения стойкости материала против разрушения

при циклическом гидрировании-дегидрировании, перед спеканием заготовку.гидриру- ют до полного насыщения водородом в условиях сохранения исходного объема заготовки и для гидрирования используют заготовку, пористость которой лежит в пределах между максимальной пористостью 70% и минимальной пористостью, определяемой по формуле

с/мин -

0.3 Умет (1 С) УИМС С + 0,3 умет (1 - С)

100 % ,

где #мин минимальная пористость заготовки, %;

50умет и уимс плотность металла-связки

и интерметаллидного соединения, г/см3;

С - массовая концентрация металла- связки, мае. %.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиционного гидрирующегося материала | 1988 |

|

SU1611965A1 |

| СПЕЧЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ АБРАЗИВНОГО И РЕЖУЩЕГО ИНСТРУМЕНТА | 1992 |

|

RU2032524C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ СПЛАВОВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДОВ СИСТЕМЫ Nb-Al | 2016 |

|

RU2624562C1 |

| Способ получения порошков из интерметаллидных титановых сплавов на основе TiAlNb (Варианты) | 2020 |

|

RU2758372C1 |

| СПОСОБ ЗАЩИТЫ ПОРОШКОВ ГИДРИДООБРАЗУЮЩИХ СПЛАВОВ ДЛЯ ХРАНЕНИЯ ВОДОРОДА, ПРЕДОТВРАЩАЮЩИЙ ПАССИВАЦИЮ КОМПОНЕНТАМИ ВОЗДУХА И ДРУГИХ ГАЗООБРАЗНЫХ СРЕД | 2013 |

|

RU2542256C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NbAl (Варианты) | 2017 |

|

RU2647424C1 |

| Способ получения порошкового композиционного материала | 2020 |

|

RU2750784C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОСТОЯННЫХ МАГНИТОВ НА ОСНОВЕ СПЛАВОВ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 1986 |

|

SU1457277A1 |

| Способ получения биорезорбируемого материала на основе магния и гидроксиапатита с защитным многокомпонентным покрытием | 2021 |

|

RU2763138C1 |

| Способ получения материала для абсорбции и десорбции водорода | 2022 |

|

RU2793680C1 |

Сущность изобретения: в способе получения композиционного материала для обратимого поглощения водорода, включающем приготовление шихты, содержащей гидрирующееся интерметаллидное соединение и металл-связку, прессование заготовки и спекание, перед спеканием заготовку гидрируют до полного насыщения водородом в условиях сохранения исходного объема заготовки, а для гидрирования используют заготовку с максимальной пористостью 70% и минимальной пористостью, определяемой по формуле ,3 умет(1С)/УимсС+0,3 Умет(1-С).- 100%, где в мин минимальная пористость заготовки, %;умет и уимс - плотность металла-связки и интер- металлидного соединения, г/см3, С - массовая концентрация металла-связки, мае. % Композиционный материал не разрушается после 10-15 циклов гидрирования - дегидрирования. 1 табл. (Л С

| Состав для аккумулирования водорода | 1983 |

|

SU1142441A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент ФРГ № 3342264 | |||

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-06-30—Публикация

1990-06-29—Подача