Изобретение относится к порошковой металлургии и может бьп ь использовано для получения аккумуляторов водорода с целью применения в водородной энергетике, химической и металлургической промышленности, приборостроении, на транспорте и т.п.

Целью изобретения является повышение стойкости материала против разрушения при гидрировании.

Смешивание порошков интерметалли- да и порообразователя осуществляют предварительно, далее по этой смеси формируют интерметаллидные гранулы с размерами 0,2-1,0 мм, которьпе затем смешивают с порошком пластичного металла, прессуют таблетки нужной формы и спекают. При этом объемный процент легколетучего порообразователя изменяется от В,,,, 30% до Вл,ак:. В (%) 1,5 + л|1,04.10 - (Mjacn 130)2; причем 32,1 ь Mgecn- обт емньй процент пласти пю1 о металла в пересчете на композит с беспористыми интepмeтaллид. гранулами.

Предлагаемый способ п олучения композиционного гидрирующегося материала осуществляют следующим образом.

Предварительно смешивают порошки TiFe и поропкообразователя (мочеви- ;ны), из смеси приготавливают грануСГзот

лы, которые затем смешивают с порошком карбонильного никеля в массовом соотношении 1:1, прессуют цилиндрические таблетки высотой 9 мм и диаметром 15 мм и спекают, в защитной среде (йодород, вакуум). Получают композит состава; 50 мас.% TiFe, 50 мае.% Ni. Пористость матрицы 50%, что позволяет устранить лимитирующее воздействие ее газопроницаемости на скорость процессов гидрирования и дегидрирования. Для раснета Mggcn вь1ражают указанный массовый состав композита в. объемных процентах, учитывая, что плотность TiFe 5,5 г/см, а никеля 8,9 г/см. Плотность.пористого никеля 8, 0,5 4,45 .

5 г TiFe 5,5 г/смз

5 г Ni

0,909 см TiFei

1,124 смз Ni,

4,45 г/см

0,909 см TiFe + 1,124 см Ni 2,033 см композита;

M§|.,OOo6.%TiFe iaf|«

/100 об.% Ni 100% композита.

Получают объемный состав композита, соответствующей указанному массовому составу 50 мас.% TiFe, 50 мас.% Ni. 44,7 об.% TiFe - 55,3 об.% Ni. Таким образом, Mgecn 5,3 об.%. Пример 1. Интерметаллид TiFe измельчают последовательным гидрированием до размера частиц 10-15 мкм. Затем смешивают его в диспергаторе с порошком мочевины в соотношении 80 об.% TiFe : 30 о.б.% мочевины.

Полученную смесь гранулируют, отбирают фракцию 0,2 мм, которую затем смешивают с карбонильным никелем в таком соотношении, что полученный композит после удаления мочевины содержит 50 мас.% TiFe и 50 мас.% N

Смесь гранул TiFe-мочевина с никелем, прессуют в цилиндрические таблетки высотой 9 мм и диаметром 15 мм причем объемное содержание мочевины в них 1б,.1%. Пористость никеля при этом 50%. Таблетки спекают в водороде при 900°С.

Пример 2. Порошок TiFe механически измельчают, совместно, размалывают в диспергаторе с мочевиной в соотношении 29 об.% TiFe : : 71 об.% мочевиныо Смесь гранули11965

руют, отбирают фракщгю 1,0 мм, которую затем смешивают с карбонильным никелем в расчете на конечньй состав: 50 мас.% TiFe и 50 мас.% Ni.

Полученную смесь прессуют в таблетки диаметром 15 мм и высотой 9 мм и спекают в водороде при 900°С в течение 30 мин. Пористость никеля 50%. Объемное содержание мочевины в таблетках после прессования 52,3%.

Пример 3. Предварительно измельченный порошок интерметаллида смешивают с мочевиной в соотношении 50 об Л TiFe : 50 об.% мочевины. Из смеси готовят, гранулы с размерами 0,4-0,6 мм, которые затем смешивают с карбонильным никелем в таком -соот10

15

0

5

30

35

40

45

50

ношении, что конечный состав соответствует 50 об.% TiFe и 50 об.% Ni,

Прессуют таблетки диаметром 15 мм, высотой 9 мм с аксиальным отверстием диаметром 4 мм, которые спекают в водороде при 500°С в течение 10 мин, а затем в вакууме при 800°С в течение 0,5 ч. После прессования в образцах содержится 34 об.% мочевины. Пористость матрицы композита 50%.

Пример 4. Измельченный гидрированием порошок TiFe смешивают с мочевиной в соотношении: 1,35 об,% TiFe : 98,65 об.% мочевины.

Полученную смесь прессуют, а затем гранулируют. Отбирают фракцию 0,6-0,8 мм. Эти интерметаллидные гранулы смешивают с электролитическим никелем в таком соотношении, что конечный состав соответствует 1,2 мас.% TiFe и 98,8 % мас.% Ni.

Эту смесь прессуют в штабики длиной 40 мм, высотой 6.мм и н.ой 6 мм и спекают сначала в водороде при 500°С в течение 30 мин, а затем в вакууме 10 мм рт.ст. при 900 с в течение 30 мин. Содержание мочевины в прессовках композита Г,18 об.%.

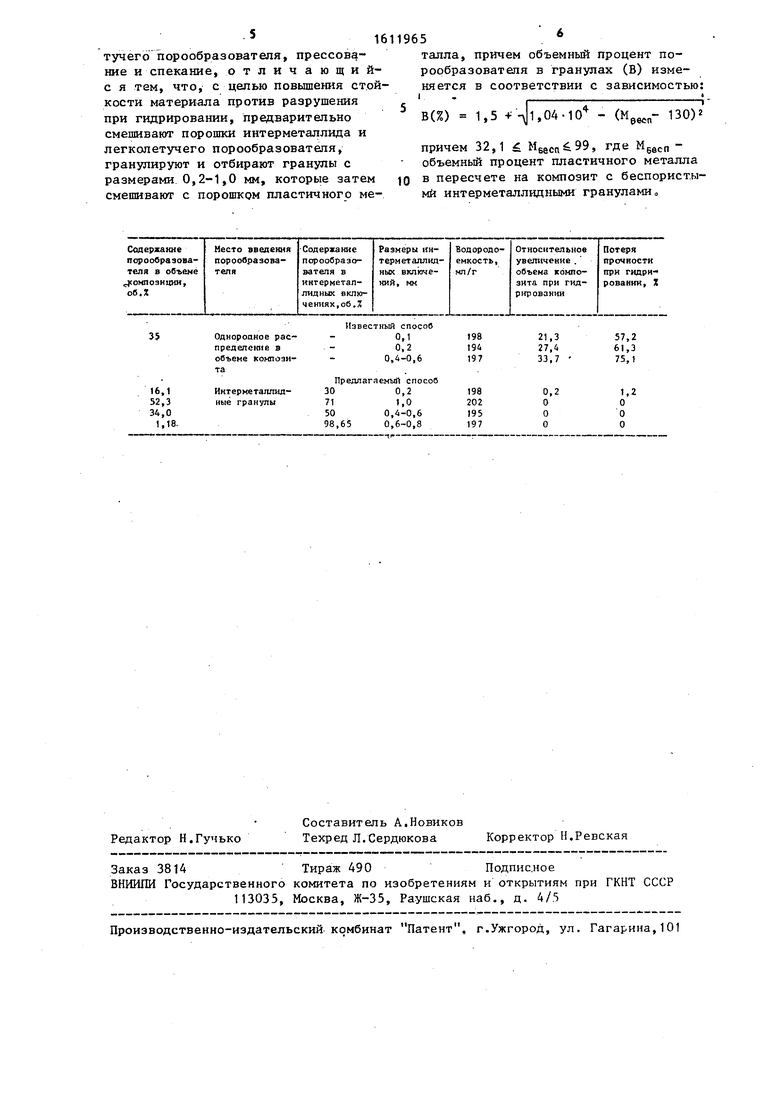

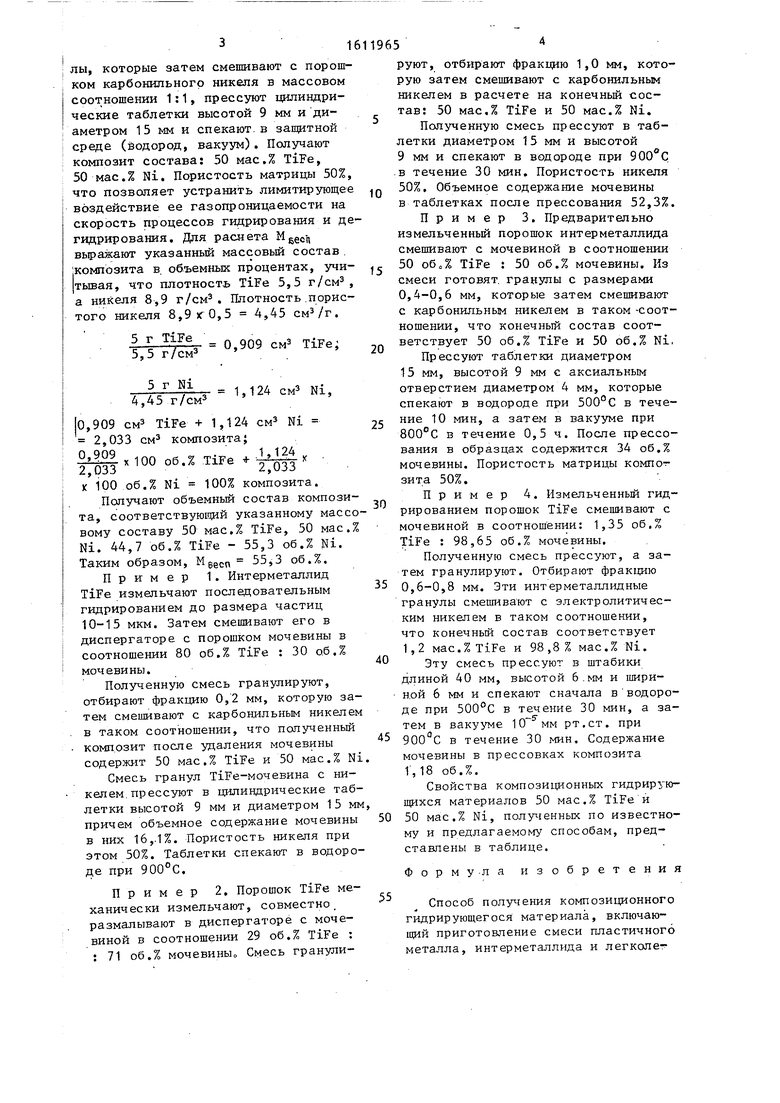

Свойства компози1щонньгх гидрирую- шихся материалов 50 мас.% TiFe и 50 мас.% Ni, полу генных по известному и предлагаемому способам, представлены в таблице.

Форму-л а изобретения

Способ получения композиционного гидрирующегося материала, включаю- ш}лй приготовление смеси пластичного металла, интерметаллида и легколет

5161

тучего порообразователя, прессование и спекание, отличающий- с я тем, что, с целью повьшения стойкости материала против разрушения при гидрировании, предварительно смешивают порошки интерметаллида и легколетучего порообразователя, гранулируют и отбирают гранулы с размерами 0,2-1,0 мм, которые затем смешивают с порошком пластичного ме1965

тапла, причем объемный процент по- рообразоватепя в гранулах (В) изменяется в соответствии с зависимостью:

В(%) 1,5 +

.

- (М,„- 130)

причем 32,1 Мбесп 99, где - объемный процент пластичного металла 0 в пересчете на композит с беспористы- мй ИНТерметаллидными гранулами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиционного материала для обратимого поглощения водорода | 1990 |

|

SU1743692A1 |

| Способ получения объемного композиционного материала никель - диоксид циркония с повышенной устойчивостью к окислению | 2018 |

|

RU2704343C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1987 |

|

SU1418998A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2346997C2 |

| Способ изготовления спеченных металлических фильтров | 1989 |

|

SU1654358A1 |

| Способ получения материала для абсорбции и десорбции водорода | 2022 |

|

RU2793680C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ ДВУХ ТЕЛ, ВЫПОЛНЕННЫХ ИЗ РАЗНОРОДНЫХ МЕТАЛЛОВ, И НЕРАЗЪЕМНОЕ СОЕДИНЕНИЕ, ПОЛУЧАЕМОЕ ЭТИМ СПОСОБОМ | 2002 |

|

RU2219027C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2230628C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИДОВ ПЕРЕХОДНЫХ МЕТАЛЛОВ | 1993 |

|

RU2032496C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ УПЛОТНИТЕЛЬНОГО ПОКРЫТИЯ | 1998 |

|

RU2133297C1 |

Изобретение относится к порошковой металлургии и может быть использовано для получения аккумуляторов водорода с последующим применением в водородной энергетике, химической и металлургической промышленности, приборостроении, на транспорте и т.д. Целью изобретения является повышение стойкости материала против разрушения при гидрировании. Предварительно смешивают порошки TIFE и порообразователя (мочевины), из смеси приготавливают гранулы с размерами 0,2-1 мм, которые затем смешивают с порошком карбонильного никеля, прессуют и спекают в защитной среде, причем объемный процент легколетучего порообразователя в интерметаллидных гранулах (В) изменяется от ВMIN до ВMAKC, где ВMIN=30%, а В (%) = 1,5+√1,04.104-√(Мбесп-130)2, причем 32,1≥Мбесп≥99, где Мбесп - объемный процент пластичного металла в пересчете на композит с беспористым интерметаллидными гранулами. 1 табл.

Однородное распределение в объеме композита

Иктерметаллид- ные гранулы

Известный способ 0,1 0,2 0,4-0,6

Предлагаемый способ 300,2

711,0

500,4-0,6

98,650,6-0,8

21,3 27,4 33.7

57,2 61,3

75,1

0,2 О О О

| J | |||

| of Less-Common Metals | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Способ образования окрасок на волокнах | 1925 |

|

SU437A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-12-07—Публикация

1988-08-23—Подача