Изобретение относится к разгрузочно- погрузочным работам различных сыпучих материалов, а также транспортированию и подаче их в агрегат тепловой обработки, например сушильный, и может быть использовано в промышленности строительных и дорожных материалов, в химической, горнообрабатывающей и др.

Известен способ очистки поверхностей от различного рода отложений заключающийся в том, что очищаемую поверхность подвергают действию упругой деформации, осуществляемой путем возбуждения в ней одиночных механических импульсов длительностью не более 0,01 с, разделенных паузами, превышающими длительность импульса по крайней мере в десять раз, с амплитудой колебания, не превышающей значения, при котором механические напряжения в очищаемой поверхности достигают предела усталости или предела циклической прочности.

Недостаток этого способа заключается в ограниченности его применения, так как упругая деформация при растяжении (сжатии) прямо пропорциональна силе, возбуждаемой упругую деформацию, и обратно пропорциональна толщине и ширине, например, металлического листа, т.е.

Ј --т-с-F-- Поэтому длительность мехад о с.

нического импульса упругой деформации с увеличением толщины и ширины, а также модуля упругости, возрастает.

Наиболее близким к известному является способ дробления материала (и устройство для его осуществления), заключающийся в создании импульсных ударных волн путем воздействия одиночными импульсами электромагнитного поля на рабочий орган, контактирующий с измельчаемым материалом, и в содержании источника импульсных ударных волн, выполненного в виде электромагнитных индукторов, соединенных с электроразрядным источником тока, с накопителем, и токопроводящих пластин,расположенных перед индукторами.

Недостатком этого способа (и устройства для его осуществления) является ограниченность применения, так как импульс электромагнитного поля наводит в стенке бункера вторичный кратковременный импульс ток, который по своей сущности является током Фуко, называемым вихревым.

Вихревые токи нагревают проводники, в кот.орых они возникли, в частности к металлической стенке бункера, что приводит к потерям энергии.

Потери мощности на вихревые токи определяются формулой

Рь cBm2 f2. Л2.

где Д- толщина листа, например бункера;

с - коэффициент вихревых токов, значение которого зависит от сорта электрической стали и конструкции магнитопровода;

f - частота,

Вт - магнитная индукция.

Из формулы следует, что потери мощности на вихревые токи находятся в квадратичной зависимости от толщины стенки бункера, а следовательно, интенсивность излучения вглубь материала одиночных волн сжатия стенкой бункера (и тем более пластиной через стенку бункера) ослабевает в квадратичной зависимости от толщины стенки бункера.

Цель изобретения - повышение интенсификации процесса истечения, снижение энергоемкости и расширение технологических возможностей.

Указанная цель достигается тем, что по

способу сводообрушения сыпучего материала в бункерах воздействием на материал импульсными ударными волнами посредством рабочей пластины от индуктора, им0 пульсные ударные волны создают путем выгибания пластины с периодом 0,006 - 0,142 с под действием электромагнита мощностью 200 - 13200 кгс, а в устройстве для сводообрушения сыпучего материала в бун5 керах, содержащем основание, источник со- здания импульсных ударных волн, включающий индуктор, рабочую пластину и аппарат автоматического управления, индуктор представляет собой размещенный в

0 установленном на основании каркасе электромагнит, сердечник которого состоит из расположенных соосно один за другим с регулируемым зазором полых цилиндров и токонепроводящего стержня с токопрово5 дящей шиной на одном конце, один из цилиндров укреплен в катушке электромагнита жестко посредством выполненной на его боковой поверхности резьбы и имеет на наружном торце, выполненном из токонеп0 роводящего материала, электроконтакты, а на внутреннем - центральное отверстие, другой цилиндр расположен в катушке свободно и соединен наружным торцом с рабочей пластиной, при этом токонепроводящий

5 стержень свободным концом жестко соединен с внутренним торцом свободно расположенного цилиндра, а его конец с шиной размещен в жестко укрепленном цилиндре с возможностью взаимодействия с электро0 контактами, аппарат автоматического управления соединен с катушкой электромагнита и состоит из магнитного контроллера, блока управления и электромагнитного реле, рабочая пластина

5 снабжена бортикьми. каждый из которых состоит из двух планок, укрепленных соответственно на пластине и стенках бункера и соединяющего их гофропетлевого элемента.

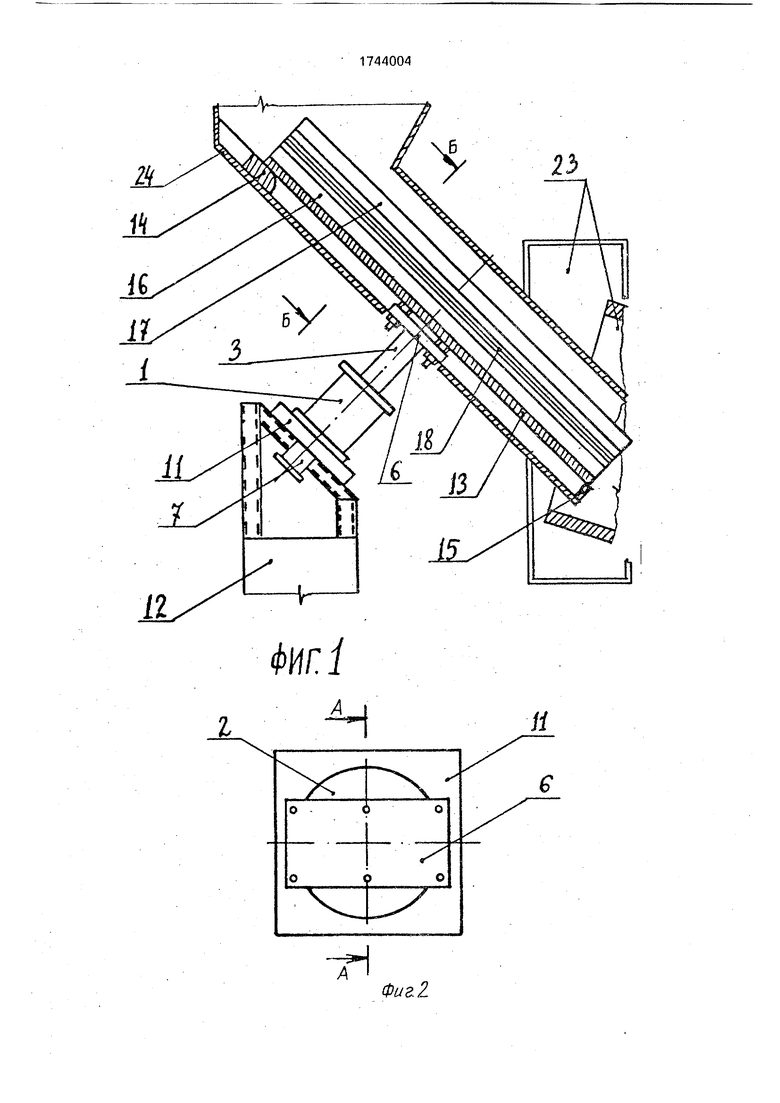

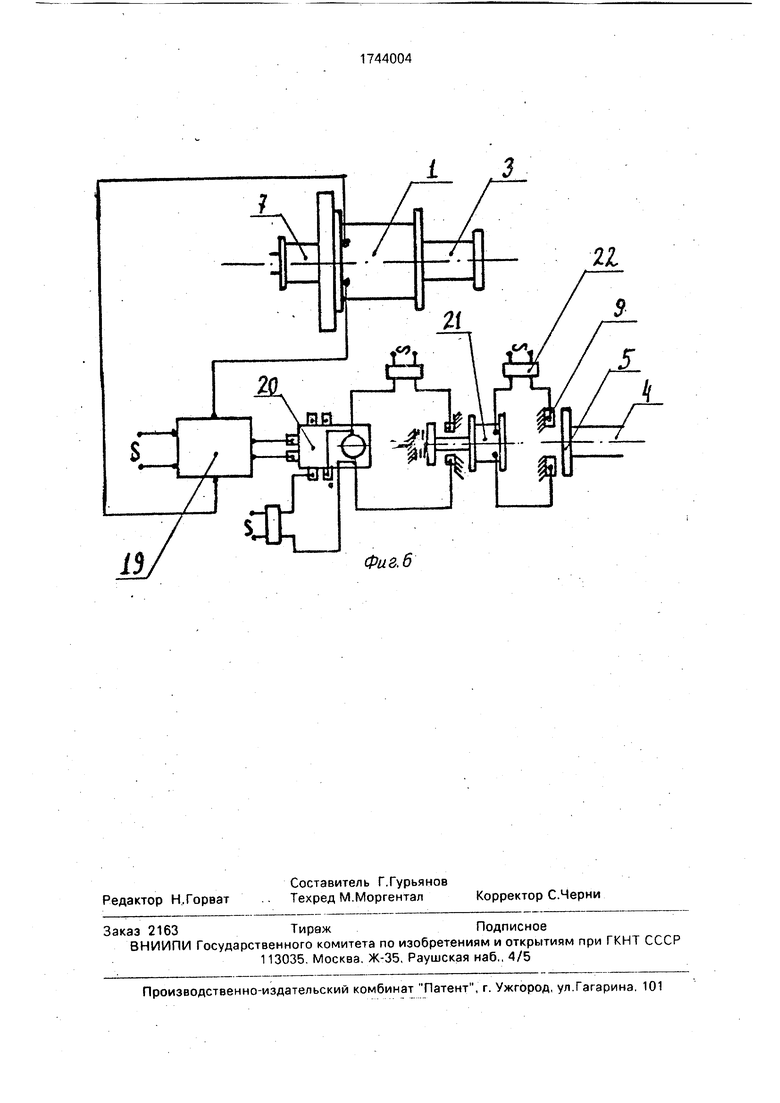

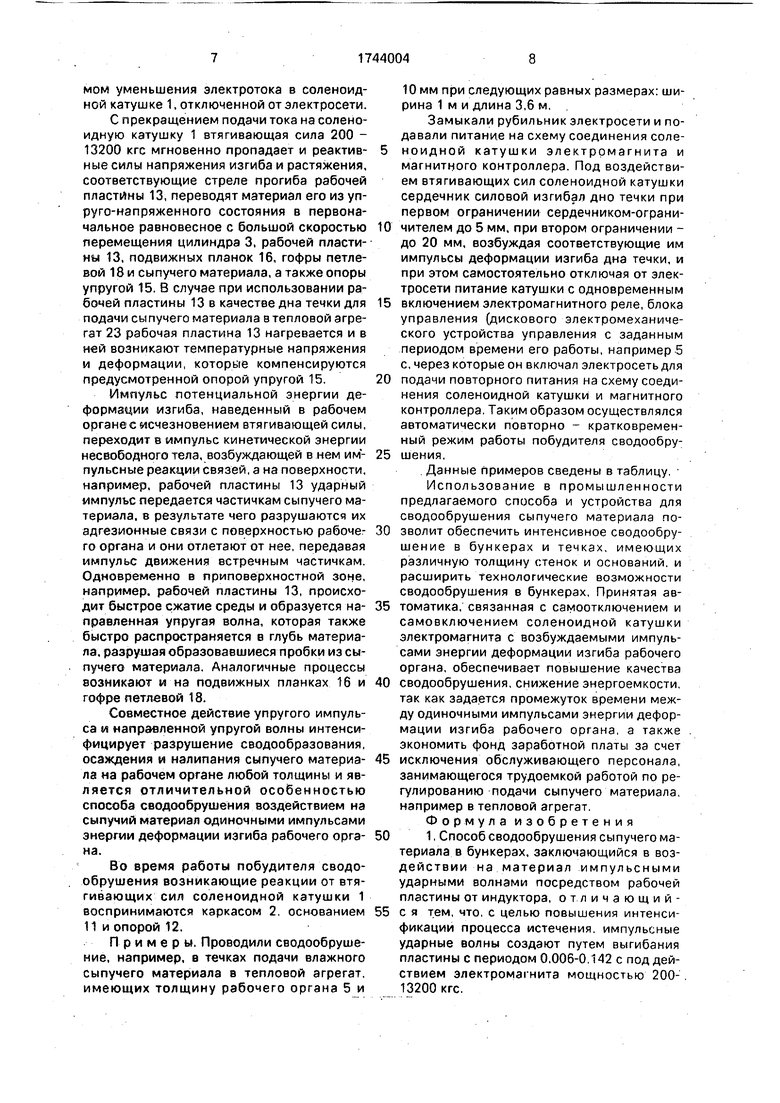

0 На фиг. 1 изображено устройство для сводообрушения сыпучего материала; на фиг. 2 - устройство создания одиночных импульсов энергии деформации изгиба рабочего органа; на фиг. 3 - разрез А-А на фиг. 2,

5 на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 - вид В на фиг. 4; на фиг. 6 - схема автоматического управления работой побудителя сводообрушения сыпучего материала

Способ сводообрушения сыпучего материала в бункерах заключается в том, что

импульсные ударные волны, разрушающие адгезионные и когезионные связи частиц влажного и слежавшегося сыпучего материала, создают путем выгибания пластины, например стенки бункера, с периодом 0,006 - 0,142 с под действием электромагнита мощностью 200 - 13200 кгс, контролируемом блоком управления при автоматической схеме отключения от электросети и подключения к ней соленоидной катушки электромагнита,

Устройство для реализации указанного способа содержит соленоидную катушку 1 и каркас 2 электромагнита, сердечник силовой из полого цилиндра 3, частично заве- денный соосно и свободно установленный внутри катушки 1, с токонепроводящим стержнем 4, содержащим на свободном конце токопроводящую шину 5 с наружным торцом в виде пяты 6 на прел ивоположном кон- це цилиндра 3, сердечник-ограничитель из полого цилиндра 7 с резьбой на его боковой поверхности с наружным торцом из токо- непроводящего материала 8, на котором закреплены электроконтакты 9 и электро- изоляционные трубки 10, основание 11 в виде плиты с отверстием по центру и с внутренней резьбой в нем, являющееся несущим звеном, соединенным жестко с каркасом 2. опорой 12 и посредством резь- бы - с цилиндром 7, рабочую пластину 13, являющуюся стенкой бункера или дном течки, с наружной стороны к которой в центральной зоне прикреплен пятой 6 цилиндр 3, жестко соединенную одним торцом с бру- сом 14, противоположным - с опорой упругой 15, размещенными на внутренней поверхности стенки бункера или основного корпуса 24 течки и жестко прикрепленными к нему, бортики рабочей пластины 13, состо- ящие из планок 16, жестко укрепленных на пластине 13, и планок 17, жестко прикрепленных верхним основанием к внутренней поверхности стенки бункера или основного корпуса 24, гофру петлевую 18, соединен- ную шарнирно с верхним основанием подвижной планки 16 и с нижним основанием стационарной планки 17, магнитный контроллер 19, подсоединенный электросистемой к соленоидной катушке 1 электро- магнита, блок управления 20 (одно- или двухдисковое электромеханическое устройство управления), подсоединенный по месту выключателя управления к магнитному коллектору 19, электромагнитное реле 21, соединенное с блоком управления 20 и электроконтактами 9 по электрическим схемам, включающим автономное подсоединение к электросети через преобразователи тока 22,

Основной корпус 24 соединен с тепловым агрегатом 23.

Устройство работает следующим образом.

Закручиванием цилиндра 7 в основание 11 устанавливают его торец с отверстием на расстоянии от торца цилиндра 3. равном значению прогиба рабочего органа, например рабочей пластины 13, соответствующему в пределах области напряжений, возникаемых в материале изгибаемого рабочего органа, справедливой закону Гука по пределу пропорциональности.

То же самое расстояние устанавливают между электроконтактами 9 и шиной 5.

Замыкают рубильник электросети и подают питание на схему соединения соленоидной катушки 1 электромагнита и магнитного контроллера 19. При пропускании тока через соленоидную катушку 1 в ней возникает магнитное поле, связанное с наличием энергии поля в этой среде, а следовательно, с наличием втягивающей осевой силы.

Под воздействием втягивающей силы 200 - 13200 кгс цилиндр 3 перемещается вдоль оси соленоидной катушки 1 и изгибает рабочую пластину 13 посредством пяты 6. Через 0,006-0,142 сдвижению цилиндра 3 преграждает цилиндр 7, примагнитив его вплотную к себе, а следовательно, этим самым возбудив энергию деформации изгиба в материале рабочего органа, т.е. в изогнутой рабочей пластине 13. Вместе с этим из равновесного состояния выводятся подвижная планка 16, гофра петлевая 18 и опора упругая 15, у которых возбуждается потенциальная энергия деформации как изгиба, так и растяжения.

Одновременно стержень 4, перемещаемый цилиндром 3 в полости цилиндра 7, шиной 5 прижимается к электроконтактам 9, установленным на трубках 10, закрепленных на наружном торце из токонепроводя- щего материала 8, и замыкает их, в результате чего ток от электросети через преобразователь тока 22 поступает на электромагнитное реле 21, которое замыкает электроконтакты блока управления 20 и включает его в работу, Блок управления 20 с помощью вращающегося дискового устройства, содержащегося в нем, отключает соленоидную катушку 1 от электросети и повторно автоматически включает ее через расчетный промежуток времени, а сам при этом одновременно автоматически отключается от электросети до повторного замыкания шиной 5 электроконтактов 9. 8 течение расчетного промежутка времени магнитный контроллер 19 управляет режимом уменьшения электротока в соленоидной катушке 1, отключенной от электросети.

С прекращением подачи тока на соленоидную катушку 1 втягивающая сила 200 - 13200 кгс мгновенно пропадает и реактивные силы напряжения изгиба и растяжения, соответствующие стреле прогиба рабочей пластины 13, переводят материал его из упруго-напряженного состояния в первоначальное равновесное с большой скоростью перемещения цилиндра 3, рабочей пластины 13, подвижных планок 16, гофры петлевой 18 и сыпучего материала, а также опоры упругой 15. В случае при использовании рабочей пластины 13 в качестве дна течки для подачи сыпучего материала в тепловой агрегат 23 рабочая пластина 13 нагревается и в ней возникают температурные напряжения и деформации, которые компенсируются предусмотренной опорой упругой 15.

Импульс потенциальной энергии деформации изгиба, наведенный в рабочем органе с исчезновением втягивающей силы, переходит в импульс кинетической энергии несвободного тела, возбуждающей в нем импульсные реакции связей, а на поверхности, например, рабочей пластины 13 ударный ммпулъс передается частичкам сыпучего материала, в результате чего разрушаются их адгезионные связи с поверхностью рабочего органа и они отлетают от нее, передавая импульс движения встречным частичкам. Одновременно в приповерхностной зоне, например, рабочей пластины 13, происходит быстрое сжатие среды и образуется направленная упругая волна, которая также быстро распространяется в глубь материала, разрушая образовавшиеся пробки из сыпучего материала. Аналогичные процессы возникают и на подвижных планках 16 и гофре петлевой 18.

Совместное действие упругого импульса и направленной упругой волны интенсифицирует разрушение сводообразования, осаждения и налипания сыпучего материала на рабочем органе любой толщины и является отличительной особенностью способа сводообрушения воздействием на сыпучий материал одиночными импульсами энергии деформации изгиба рабочего органа.

Во время работы побудителя сводообрушения возникающие реакции от втягивающих сил соленоидной катушки 1 воспринимаются каркасом 2, основанием 11 и опорой 12.

Примеры. Проводили сводообруше- ние, например, в течках подачи влажного сыпучего материала в тепловой агрегат, имеющих толщину рабочего органа 5 и

10 мм при следующих равных размерах: ширина 1 м и длина 3,6 м.

Замыкали рубильник электросети и подавали питание на схему соединения соленоидной катушки электромагнита и магнитного контроллера. Под воздействием втягивающих сил соленоидной катушки сердечник силовой изгибал дно течки при первом ограничении сердечником-ограни0 чителем до 5 мм, при втором ограничении - до 20 мм, возбуждая соответствующие им импульсы деформации изгиба дна течки, и при этом самостоятельно отключая от электросети питание катушки с одновременным

5 включением электромагнитного реле, блока управления (дискового электромеханического устройства управления с заданным периодом времени его работы, например 5 с, через которые он включал электросеть для

0 подачи повторного питания на схему соединения соленоидной катушки и магнитного контроллера. Таким образом осуществлялся автоматически повторно - кратковременный режим работы побудителя сводообру5 шения.

Данные примеров сведены в таблицу.

Использование в промышленности

предлагаемого способа и устройства для

сводообрушения сыпучего материала по0 зволит обеспечить интенсивное сводообру- шение в бункерах и течках, имеющих различную толщину стенок и оснований, и расширить технологические возможности сводообрушения в бункерах, Принятая ав5 тематика, связанная с самоотключением и самовключением соленоидной катушки электромагнита с возбуждаемыми импульсами энергии деформации изгиба рабочего органа, обеспечивает повышение качества

0 сводообрушения, снижение энергоемкости. так как задается промежуток времени между одиночными импульсами энергии деформации изгиба рабочего органа, а также экономить фонд заработной платы за счет

5 исключения обслуживающего персонала, занимающегося трудоемкой работой по регулированию подачи сыпучего материала, например в тепловой агрегат.

Формула изобретения

0 1, Способ сводообрушения сыпучего материала в бункерах, заключающийся в воздействии на материал импульсными ударными волнами посредством рабочей пластины от индуктора, отличающий5 с я тем, что, с целью повышения интенсификации процесса истечения, импульсные ударные волны создают путем выгибания пластины с периодом 0,006-0,142 с под действием электромагнита мощностью 200-. 13200 кгс.

2. Устройство для сводообрушения сыпучего материала в бункерах, содержащее основание, источник воздания импульсных ударных волн, включающий индуктор, рабочую пластину и аппарат автоматического уп- равления, отличающееся тем, что, с целью повышения интенсификации процесса истечения, снижения энергоемкости и расширения технологических возможностей, индуктор представляет собой разме- щенный в установленном на основании каркасе электромагнит, сердечник которого состоит из расположенных соосно один за другим с регулируемым зазором полых цилиндров и токонепроводящего стержня с токопроводящей шиной на одном конце, один из цилиндров укреплен в катушке электромагнита жестко посредством выполненной на его боковой поверхности резьбы и имеет на наружном торце, выполненном из токонепроводящего материала, электроконтакты, а на внутреннем - центральное отверстие, другой цилиндр расположен в катушке свободно и соединен наружным торцом с рабочей пластиной, при этом токо- непроводящий стержень свободным концом жестко соединен с внутренним торцом свободно расположенного цилиндра, а его конец с шиной размещен в жестко укрепленном цилиндре с возможностью взаимодействия с электроконтактами.

3 Устройство по п. 2, отличающее- с я тем, что аппарат автоматического управления соединен с катушкой электромагнита и состоит из магнитного контроллера, блока управления и электромагнитного реле.

4. Устройство по п. 2, отличающее- с я тем, что рабочая пластина снабжена бортиками, каждый из которых состоит из двух планок, укрепленных соответственно на пластине и стенках бункера, и соединяющего их гофропетлевого элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обрушения сводов сыпучих материалов в бункерах | 1988 |

|

SU1599300A1 |

| Устройство для сводообрушения материала в бункерах | 1981 |

|

SU984939A1 |

| Бункер для сыпучих материалов | 1988 |

|

SU1615073A1 |

| Устройство для сводообрушения сыпучих материалов в бункере | 1981 |

|

SU977301A1 |

| Бункерное устройство для трудносыпучих материалов | 1982 |

|

SU1065303A1 |

| Способ выгрузки сыпучих материалов из бункера и устройство для его осуществления | 1988 |

|

SU1555217A1 |

| Устройство для сводообрушения материала в бункерах | 1988 |

|

SU1606448A1 |

| Пневматическое стреляющее устройство для рыхления и обрушения сыпучих материалов | 1980 |

|

SU941577A1 |

| БУНКЕРНЫЙ ПИТАТЕЛЬ ДЛЯ ВЫДАЧИ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2215678C2 |

| ЭЛЕКТРОВИБРАЦИОННОЕ УСТРОЙСТВО | 1994 |

|

RU2116143C1 |

Использование: изобретение относится к разгрузочно-погрузочным работам различных сыпучих материалов и может быть использовано в промышленности строительных и дорожных материалов, в химиче- ской, горнообрабатывающей и др. Сущность изобретения: способ сводообру- шения сыпучего материала в бункерах заключается в воздействии на материал импульсными ударнымм волнами, которые создают путем выгибания рабочей пластины с периодом 0,006-0,142 с под действием электромагнита мощностью 200-13200 кгс. катушка которого соединена с аппаратом автоматического управления, состоящим из магнитного контроллера, блока управления и электромагнитного реле. Способ сводооб- рушения сыпучего материала в бункерах осуществляют жестко установленным на опоре индуктором, представляющим собой размещенный в установленном на основании каркасе 2 электромагнит, сердечник которого состоит из расположенных соосно один за другим с регулируемым зазором полых цилиндров 3 - неподвижного, частично размещенного в катушке 1 и жестко закрепленного посредством резьбы в основании, с электроконтактами и отверстием соответственно на наружном и внутреннем торцах и подвижного, свободно и частично размещенного в катушке 1, со стержнем 4, со стержнем 4, имеющим на свободном конце токопроводящую шину 5, расположенную в полости неподвижного цилиндра 3, и пятой для крепления к рабочей пластине соответственно на внутреннем и наружном торцах. Рабочая пластина снабжена бортиками каждый из которых состоит из двух планок, укрепленных соответственно на пластине и стенках бункера, и соединяющего их гофро- петлевого элемента. 2 с. и 2 з.п. ф-лы, 6 ил., 1 табл. сл с 2 о о 4

Толщина рабочего органа, мм

Импульс деформации изгиба, дж

Прогиб рабочего органа, мм

Время снятия нагрузки, с

Толщина рабочего органа, мм

Импульс деформации изгиба, дж

Прогиб рабочего органа, мм

Время снятия нагрузки, с

1,,06781,

20520

0,03050,00620,0125

9,150,5689,15

20520

0,0713 0,11)20,0215 0,0430,00880,0176

Фиг. 2.

ч

I

ч

к

сэ

S

сэ

S °

Фиг. 6

| Способ очистки поверхностей от различного рода отложений | 1972 |

|

SU398076A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Способ дробления материала иуСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1977 |

|

SU801884A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-06-30—Публикация

1990-07-02—Подача