Изобретение относится к черной металлургии, в частности к сплавам на основе железа, используемым для работы в узлах трения.

Известен чугун, содержащий, мас.%: углерод 3,0 - 3,5; кремний 0,8 - 1,4; марганец 0,3 - 0,5; никель 1,5 - 5,0; цирконий 0,05 - 2,0; железо остальное.

Чугун обладает высокой коррозионной стойкостью за счет дополнительного легирования цирконием, но наличие 2 С, Мп, N1 элементов, способствующих расширению области существования у -фазы, отрицательно сказывается на износостойкости чугуна при сухом трении скольжения, так как в процессе трения происходит диффузия этих элементов в приповерхностном слое трения, что приводит к стабилизации аусте- нита и тем самим к схватыванию.

Известен чугун, содержащий, мас,%: углерод 2-4; кремний 1 - 6; марганец 0,1-1; алюминий 0,1 - 10; титан 0,1 - 10; кальций 0.0001 - 0,1; железо остальное.

Чугун обладает высокой износостойкостью в условиях трения скольжения, но высокое содержание кремния приводит к графитообразованию при эвтектоидном и эвтектическом превращениях и, следовательно, к увеличению количества и размеров графита и легированного феррита в литой структуре. Высокая хруп кость высококремнистого феррита, а также грубая форма графита вызывают снижение механических свойств, что не позволяет использовать его для отечественных деталей узлов трем.ч.

Наиболее близким к предлагаемому является чугун, содержащий, мас.%: углерод 2,8 - 4,0; кремний 1,5 - 3.0; марганец 0-0,6; хром 0,5- 2,5; алюминий 0,5 - 3,0; медь 0,2 -2,0; магний 0,01 -0,1; кальций 0,02 -0,1; примеси (фосфор и сера) до 0,1; железо остальное.

Благодаря содержанию сильных ферри- тообразующих элементов, таких как кремний, алюминий и хром, чугун имеет ферритную структуру металлической матрицы, которая не претерпевает фазовых преЁ

sj

N

Ј О

вращений при нагреве и обеспечивает ему высокую окалиностойкость при 750°С.

Однако сплавы с ферритной структурой металлической матрицы не обладают высокой износостойкостью, имеют низкие физико-механические свойства.

Цель изобретения - увеличение износостойкости при трении скольжения и предела прочности при изгибе.

Поставленная цель достигается тем, что в чугун, содержащий углерод, кремний, марганец, алюминий, медь и железо, дополнительно вводят никель, ванадий и церий при следующем соотношении ингредиентов, мас,%: углерод 2,5 - 4,5; никель 1,5 - 2,5; марганец 0,2 - 0,6; алюминий 2-10; медь 1 - 12; ванадий 0,1 -0,3; церий0,1 -0,2;железо остальное.

В качестве неизбежных примесей присутствует фосфор (0.01 - 0,15%); сера (0,001 - 0,03%); марганец (0,2 - 0,6%); кремний (0,2 - 0,4%).

Введение 1,5 - 2,5% никеля, который оказывает сильное влияние на расширение существования у-области (аустенита) и превышает его устойчивость при охлаждении совместно с повышенным по сравнению с известным содержанием меди (1 - 12%). обеспечивает получение в-литом состоянии перлитной структуры и, как следствие, повышение износостойкости. Чугун с перлитной структурой металлической матрицы можно подвергать упрочняющей термической обработке и тем самым повышать износостойкость по сравнению с литым состоянием.

Кроме того, легирование никелем приводит к увеличению плотности чугуна, измельчению графита, что способствует повышению физико-механических свойств.

Легиров же никелем менее 1,5% не приводит к существенному увеличению физико-механических свойств чугуна, а введе- ние никеля более 2,5% приводит к увеличению количества аустенита в литом состоянии, что отрицательно сказывается на износостойкости чугуна, так как отличается схватыванием.

При введении церия 0,1 - 0,2 % проявляется его наибольший модифицирующий эффект, что приводит к сфероидизации графитной фазы. Кроме того, в таких количествах он оказывает рафинирующее действие на жидкий расплав, что существенно улучшает служебные свойства чугуна и увеличивает выход годного.

Введение церия менее 0,1% не оказывает модифицирующего эффекта, более 0,2% приводит к отбелу чугуна и ремодифицированию, что снижает пластичность и затрудняет механическую обработку.

Введение ванадия в пределах 0.1-0,3% способствует измельчению зерна за счет образования карбонитратных фаз. а частичное растворение в первичном кристаллизующемся аустените способствует вторичным процессам упрочнения. Введение ванадия менее 0,1 % не вызывает модифицирующего

эффекта, а более 0,3% приводит к выделению крупных карбонитратов (VC)N, что приводит к укрупнению первичного зерна и ухудшению физико-механических свойств. Сопоставительный анализ с известным

чугуном позволяет сделать вывод, что предлагаемый состав чугуна отличается от известного введением новых ингредиентов, а именно церия, никеля, ванадия и процентным с соотношением их.

Анализ известных чугунов, используемых в литейном производстве, показал, что введенные в предлагаемый состав вещества известны, однако их применение в этих чу- гунах в сочетании с другими компонентами

и другим процентным соотношением не обеспечивает такие свойства, которые они проявляют в предлагаемом составе чугуна. а именно повышение износостойкости при трении скольжения, предела прочности при

изгибе.

Предлагаемый чугун выплавляют в индукционной печи типа ИСТ-0,06. В качестве шихтовых материалов используют однородный стально.й лом с известным химическим

составом и гостированные ферросплавы. Чугун заливают в сухие песчаные формы.

Термообработку осуществляют по следующему режиму: изотермическая закалка от температуры аустенитизации 840 860°С, изотермическая выдержка 2 ч при 300-350°С, HRC3 32-38.

Для определения физико-механических

свойств используют стандартные методики.

Все опытные и известный сплавы подвергаются испытанию на износостойкость при трении скольжения по схеме вал - вкладыш в среде смазки И-20А, ГОСТ 20799-75. V« 2 м/с, удельная нагрузка 5 МПа на машине М22М. Контртело - сталь 45, HRC3

32-35.

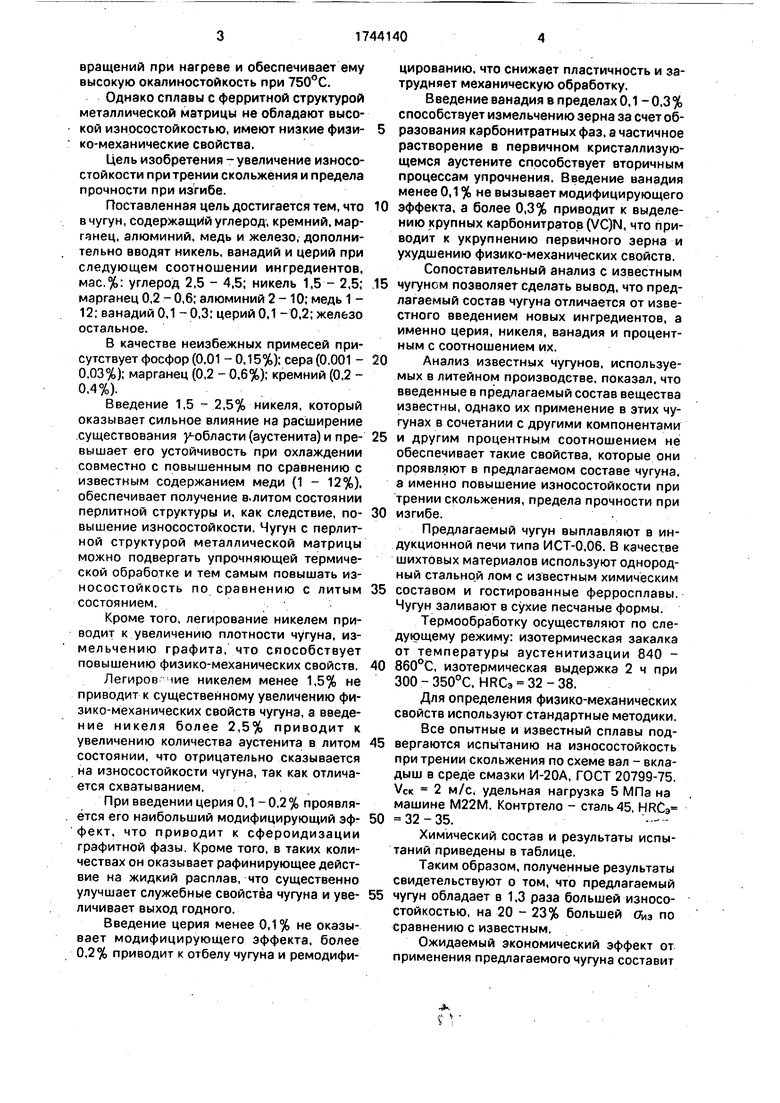

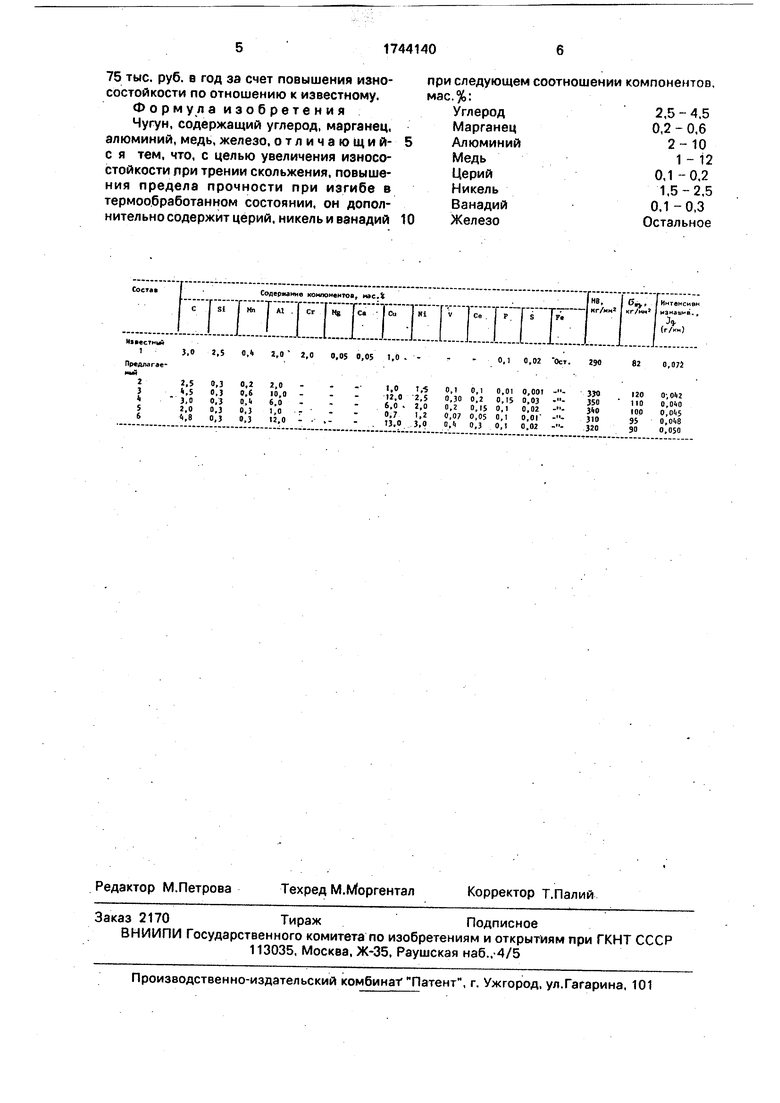

Химический состав и результаты испытаний приведены в таблице.

Таким образом, полученные результаты свидетельствуют о том, что предлагаемый

чугун обладает в 1.3 раза большей износостойкостью, на 20-23% большей сь3 по сравнению с известным.

Ожидаемый экономический эффект от применения предлагаемого чугуна составит

75 тыс. руб. в год за счет повышения износостойкости по отношению к известному. Формула изобретения Чугун, содержащий углерод, марганец, алюминий, медь, железо, отличающий- с я тем, что, с целью увеличения износостойкости при трении скольжения, повышения предела прочности при изгибе в термообработанном состоянии, он дополнительно содержит церий, никель и ванадий

0

при следующем соотношении компонентов,

мас.%:

Углерод2,5 - 4,5

Марганец0,2 - 0,6

Алюминий2-10

Медь1 - 12

Церий0,1-0.2

Никель1,5-2,5

Ванадий0,1-0,3

ЖелезоОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 2020 |

|

RU2733940C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2451099C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2451100C1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2401317C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2445388C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2013 |

|

RU2511213C1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2016 |

|

RU2611624C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2419666C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2013 |

|

RU2526507C1 |

Область применения: производство чугунных отливок-деталей для работы в узлах трения. Сущность изобретения заключается в дополнительном вводе в состав чугуна NI и V при следующем соотношении компонентов, мас.%: С 2,5-4,5; Мп 0,2 - 0,6; AI 2 - 10, Си 1 - 12; Се 0,1 - 0,2; Ni t,5 - 2,5; V 0,1 - 0,3; Fe остальное. Дополнительный ввод Се, Ni и V позволяет повысить износостойкость чугуна в 1,6 - 1,8 раза и прочность в 1,21 - 1,46 раза. 1 табл.

Редактор М.Петрова

Техред М.Моргентал

Заказ 2170ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб..-4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул.Гагарина, 101

Корректор Т.Палий

| Коррозионно-стойкий чугун | 1985 |

|

SU1258865A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Жаростойкий чугун | 1972 |

|

SU432223A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-06-30—Публикация

1990-06-28—Подача