Изобретение относится к нанесению тонких покрытий горячей металлизацией при погружении изделий в расплав металла и может быть использовано при изготовлении деталей машино- и приборостроения, металлического проката и бытовых изделий для их защиты от коррозии, обеспечения определенных электрофизических свойств, декоративной отделки.

Известны способы получения металлических покрытий из легкоплавких металлов и сплавов, включающие очистку поверхности изделий химическим травлением, флюсованием и погружением их или непрерывным пропусканием через расплав легкоплавкого металла или сплава, которым хотят облудить поверхность и тем самым получить покрытие. Таким образом получают покрытия лужением в легкоплавких металлах и их сплавах, например,

алитирование листа из стали и железа; «покрытие цинком,оловом,свинцом жести.

Известен метод горячей металлизации погружением в расплаве металлом, имеющим более высокую температуру плавления, медью, путем добавления в нее 25 мас.% олова, для понижения температуры плавления ванны, что позволяет получать на стали луженый слой состава (75% Си и 25% Zn) при 850°С.

Основным недостатком приведенных способов является низкая разрешающая способность способа, т е. невозможность получения покрытий горячей металлизацией элементами, которые имеют высокую температуру плавления, но покрытия которыми в виде пленок чрезвычайно актуальны для практики.

Наиболее близким по технической сущности к изобретению является способ нане2

Јь

-

N О1

сения диффузионных покрытий из легкоплавких транспортных расплавов (Na, LI), в которые вводятся в виде добавок алименты покрытия (Ni, Cr, Pd и т.д.) в определенном количестве (от 1 до 5 мас.%). Процесс формирования покрытия происходит в следующей последовательности: растворение элементов покрытия в легкоплавком транспортном расплаве, перенос их к поверхности (изделия, диффузия их в поверхностные слои металла изделия, что обеспечивает формирование диффузионного покрытия в виде твердых растворов или соединений. Количество добавки невелико (1-5 мас.%), так как процесс протекает и контролируется в автоматическом квазиравностном режиме (по составу компонентов) в виде: сколько растворилось (пусть доли процента), столько перенеслось и продиффундировало в металл изделия.

Реализация прототипа позволяет получать диффузионные покрытия, основное назначение которых повысить коррозион- ность и износостойкость конструкционных материалов.

Однако он не позволяет реализовать преимущество способа горячей металлизации: получать покрытия в виде пленки чистого металла или пленки, содержащей большое количество (более 70 мас.%) металла покрытия; вести процесс высокопроизводительно, за весьма непродолжительное время (секунды, минуты), а также при сравнительно высоких температурах (не 900 - 1000°С. а при 550 - 800°С).

Цель изобретения - повышение производительности процесса за счет его интенсификации, расширение номенклатуры материала изделий за счет получения при 550 - 800°С за время 10 - 180 с горячей металлизацией равномерных по толщине покрытий в виде пленки чистых или содержащих большое количество (более 70 мае. %) тугоплавких металлов, а именно на стальных изделиях покрытий Ni. Ni-AI, Cu, Ti, Cr, Pd; на изделиях из меди и ее сплавов покрытий Ag, Pd, Pd-Ag, Ag-Ni.

Цель достигается тем, что в предлагаемом способе используют горячую металлизацию в ванне из многокомпонентных растворов, составленных из нескольких легкоплавких металлов, в нем должно растворяться не менее 20 мас.% металла покрытия. При этом целесообразно стремиться подобрать состав расплава-раствора таким, чтобы частички расплава, которые могут присутствовать на поверхности металла изделия, быстро растворялись водой (водяным паром), что обеспечивается введением в расплав ванны одного из щелочных

металлов. При обеспечении жидкого состояния ванны при температурах не выше 550°С рабочая температура ванны в процессе металлизации должна составлять 550 800°С (для стальных изделий 650 - 800°С, а для медных - 500-650°С), кроме того, предпочтительная температура изделия при извлечении из ванны должна быть на 30 - 50°С ниже рабочей температуры ванны. При этом

предпочтительным является непрерывное перемещение изделия в расплаве в ходе процесса (например, непрерывное погружение и последующее извлечение из расплава), что обеспечивает осаждение в свежих)

необедненных элементом покрытия объемах расплава-раствора.

Данный способ позволяет высокопроизводительно и при невысоких температурах получать равномерную пленку покрытия

(2-15 мкм) на всей поверхности изделия независимо от сложности конфигурации с высокой адгезией с основным металлом в зависимости от состава пленки (металла покрытия) обеспечивать поверхности изделия

определенные свойства (повышение коррозионной стойкости, контактное электросопротивление, декоративные свойства).

Предлагаемый способ позволяет получать покрытия различными металлами, но

для этого в зависимости от желаемого состава покрытия и металла изделия необходимо подобрать оптимальный состав ванны и режим осаждения, которые и рассматриваются в конкретных примерах. Состав

легкоплавкой ванны должен содержать не менее 20 мас.% более тугоплавкого металла покрытия. При меньшей концентрации металла покрытия процесс горячей металлизации поверхности изделия не будет

обеспечивать равномерный слой, Состав ванны должен обеспечивать такое растворение металла покрытия при температуре не выше 550°С, так как более высокая температура потребует более значительного

увеличения рабочей температуры процесса, а последнее приводит к подрастворению металла изделия. Рабочая температура для медных изделий должна составлять 500 - 650°С, При температуре ниже 500°С расплав не будет обладать жидкотекучестью и смачиванием, а при температуре более 700°С происходит интенсивное растворение медных изделий (несмотря на непродолжительное время лужения), Рабочая

температура ванны для стальных изделий должна составлять 650 - 800°С и этот диапазон регламентирован также жидкотекучестью. В состав ванны необходимо вводить щелочной металл, что обеспечивает быстрое удаление остатков расплава с поверхности изделия водой или водяным паром. Погружать изделие в расплав нужно в холодном состоянии. Погружение в холодном состоянии обеспечивает около поверхности изделия зоны пересыщенного, переохлаж- денного расплава, что вызывает выделение металла покрытия, который более тугоплавок по сравнению с основным составом ванны. После прогревания изделия в ванне до температуры ниже рабочей температуры ванны на 30-50°С изделия целесообразно извлекать из ванны, так как может происходить процесс растворения пленки покрытия.

Способ горячей металлизации в легко- плавком расплаве осуществляется следующим образом.

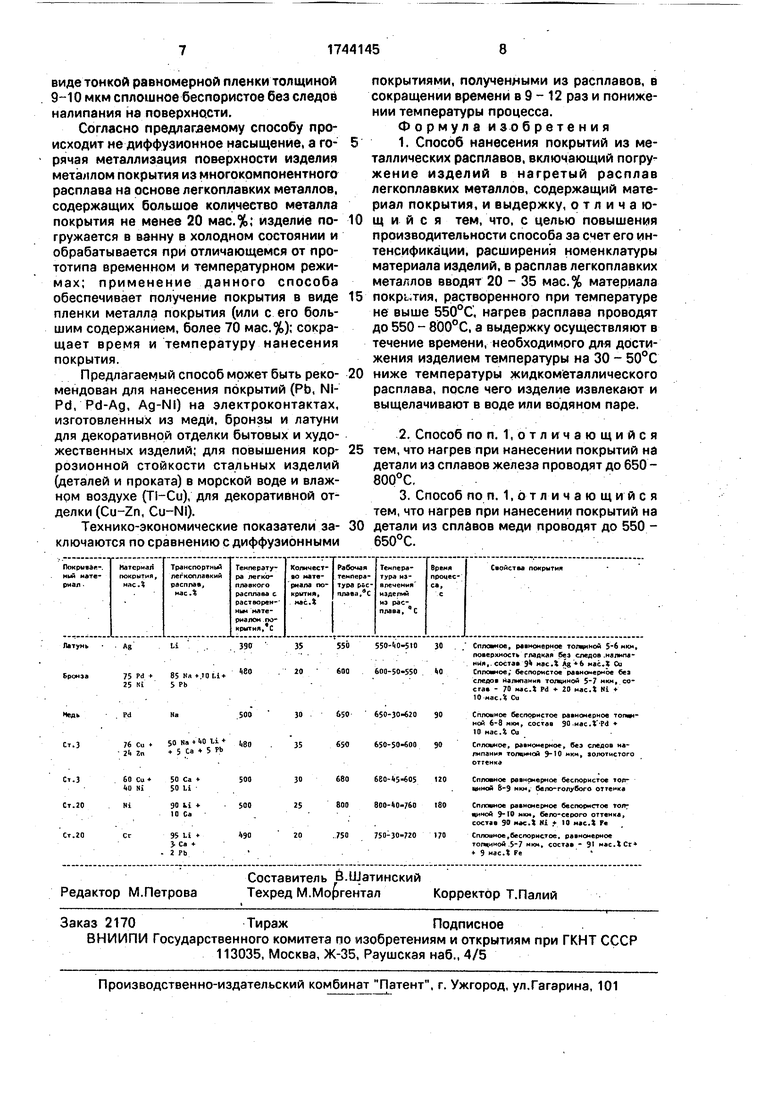

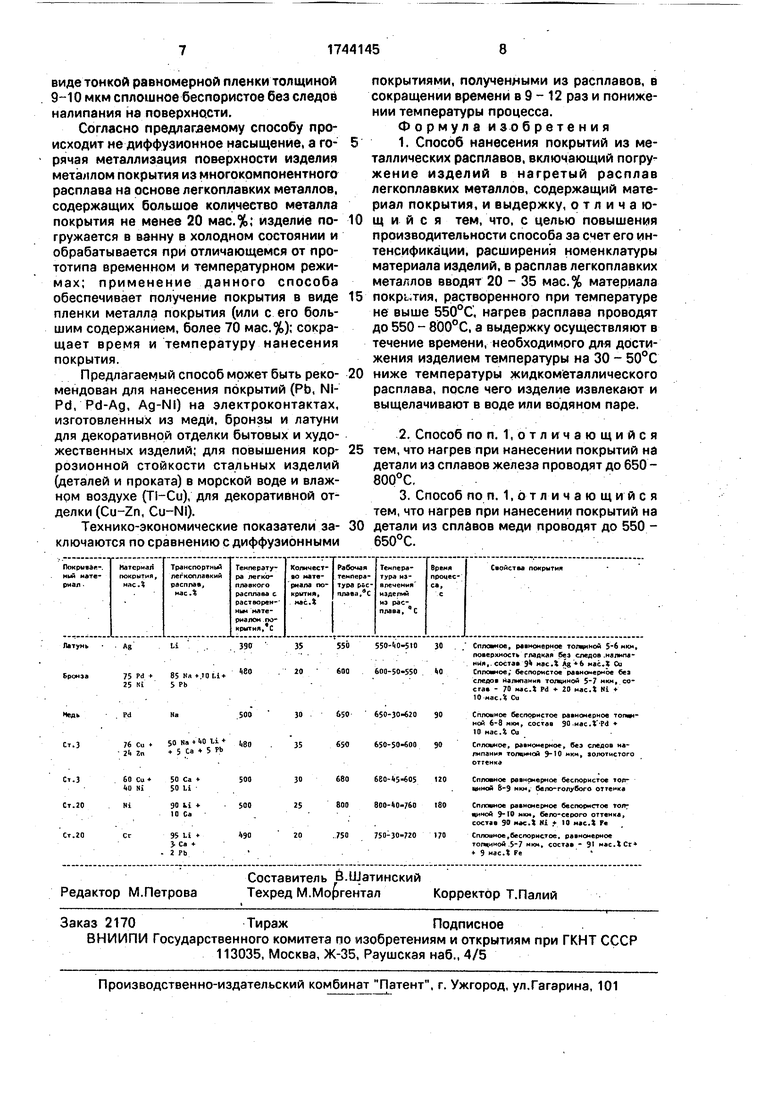

Изделия предварительно очищаются с поверхности, обезжириваются и погружаются в ванну расплава в холодном состоя- нии. При погружении изделия в ванну жидкометаллический расплав окончательно очищает поверхность от окисных пленок и обслуживает ее. В пленке расплава, прилегающей к облуженной поверхности, созда- ется условие пересыщения расплава металлом покрытия в связи с понижением температуры и он выделяется на поверхности изделий в виде пленки. Легкоплавкие элементы расплава имеют более низкую ад- сорбционную способность по сравнению с металлом покрытия и поэтому происходит избирательное выделение именно элемента покрытия. После кратковременного нахождения изделия в ванне оно извлекается и поверхность очищается водой от остатков расплава. Параметры некоторых покрытий, полученных способом горячей металлизации, приведены в таблице.

Пример 1. Нанесение пзлладиевого покрытия на медные изделия (гитырьковые и лепестковые контакты). Покрытие наносили из натрия. В расплав натрия вводили 30 мас,% Pd и получили рабочий расплав, температура плавления которого 500°С. Желез- ный тигель с рабочим расплавом (обьем ванны 150 см ) нагревали в электропечи в атмосфере аргона до 650°С. Изделия (10 гитырьковых и 10 лепестковых контактов) помещали в плетенную проволочную кор- зину насыпью. Корзина погружалась в расплав до дна ванны и извлекалась из расплава со скоростью 0,5 см/с. Общее время нахождения изделий в расплаве 90 с. После извлечения корзины из ванны и остывания медные контакты промывали в воде. В результате на контактах было получено блестящее белое покрытие в виде равномерной пленки толщиной 6-8 мкм, сплошное, беспористое, поверхность гладкая без

следов налипания, имеющие мелкозернистую структуру. Состав покрытия 90 мас.% Рс1и 10 мас.% Си.

Пример 2. На латунные контакты, аналогично примеру 1, наносили серебряное покрытие из расплава: 35 мас.% Ag, a остальное литий, т. пл. которого 390°С. Покрытие наносили при 550°С. Скорость погружения и извлечения корзины с изделиями составила 1 см/с, а общее время нахождения изделий в расплаве 30 с. После окончания процесса нанесения покрытия контакты промывали в воде. В результате было получено серебряно-белое покрытие, в виде равномерной пленки толщиной 5-6 мкм, сплошное беспористое, поверхность гладкая без следов налипания. Состав покрытия 94 мас.% Ад и 6 мас.% Си.

Пример 3. На бронзовые контакты, аналогично примеру 1, наносили покрытие сплавом (75 мас.% Pd + 25 мас.% Ni) из расплава легкоплавких металлов (85 мас.% Na + 10 мас.% LI + 5 мас.% РЬ). Покрытие наносили при 550°С. Скорость погружения и извлечения корзины с изделиями 1 см/с, общее время нахождения изделий в расплаве 40 с. После окончания процесса нанесения покрытия контакты промывали в воде. В результате было получено матовое покрытие толщиной 5-7 мкм, сплошное беспористое равномерное поверхность гладкая без следов налипания. Состав покрытия 70 мас.% РЬ + 20 мас,% NI + 10 мас.% Си.

Пример 4. На плоские образцы размером: 30 х 10 х 2 из ст. 3 аналогично примеру 1 наносили покрытие сплавом (60 мае % Си и 40 мас.% Ni) из расплава (50 мас.% Са + 50 мас.% LI). Покрытие наносили при 680°С. Скорость погружения и извлечение образцов 0,5 см/с. Время нахождения образцов в расплаве 2 мин. После окончания процесса нанесения покрытия образцы промывали в воде. В результате было получено покрытие бело-голубого оттенка в виде тонкой пленки толщиной 8-9 мкм сплошное беспористое поверхность гладкая без следов налипания.

Пример 5. На плоские образцы размером 30 х 10 х 2 мм из ст. 3 аналогично примеру 1 наносили покрытие сплавов (76 мас.% Си + 24 мас.% Zn) и расплава легкоплавких металлов (50 мас.% Na + 40 мас.% Li + 5 мае % Са + 5 мас.% РЬ. Покрытие наносили при 650°С. Скорость погружения и извлечения образцов в расплаве составила 0,5 см/с. Общее время нахождения . образцов в расплаве 1,5 мин. По окончании процесса нанесения покрытия образцы промывали в воде. В результате было получено покрытие приятного золотистого оттенка в

виде тонкой равномерной пленки толщиной 9-10 мкм сплошное беспористое без следов налипания на поверхности.

Согласно предлагаемому способу происходит не диффузионное насыщение, а го- рячая металлизация поверхности изделия металлом покрытия из многокомпонентного расплава на основе легкоплавких металлов, содержащих большое количество металла покрытия не менее 20 мас.%; изделие по- гружается в ванну в холодном состоянии и обрабатывается при отличающемся от прототипа временном и температурном режимах; применение данного способа обеспечивает получение покрытия в виде пленки металла покрытия (или с его большим содержанием, более 70 мас.%); сокращает время и температуру нанесения покрытия.

Предлагаемый способ может быть реко- мендован для нанесения покрытий (Pb, Ni- Pd, Pd-Ag, Ag-NI) на электроконтактах, изготовленных из меди, бронзы и латуни для декоративной отделки бытовых и художественных изделий; для повышения кор- розионной стойкости стальных изделий (деталей и проката) в морской воде и влажном воздухе (TI-Cu), для декоративной отделки (Cu-Zn, Cu-Ni).

Технико-экономические показатели за- ключаются по сравнению с диффузионными

покрытиями, полученными из расплавов, в сокращении времени в 9 - 12 раз и понижении температуры процесса.

Формула изобретения

1.Способ нанесения покрытий из металлических расплавов, включающий погружение изделий в нагретый расплав легкоплавких металлов, содержащий материал покрытия, и выдержку, отличающийся тем, что, с целью повышения производительности способа за счет его интенсификации, расширения номенклатуры материала изделий, в расплав легкоплавких металлов вводят 20 - 35 мас.% материала покрытия, растворенного при температуре не выше 550°С, нагрев расплава проводят до 550 - 800°С, а выдержку осуществляют в течение времени, необходимого для достижения изделием температуры на 30 - 50°С ниже температуры жидкометаллического расплава, после чего изделие извлекают и выщелачивают в воде или водяном паре.

2.Способ по п. 1,отличающийся тем, что нагрев при нанесении покрытий на детали из сплавов железа проводят до 650 - 800°С.

3.Способ по п. 1,отличающийся тем, что нагрев при нанесении покрытий на детали из сплавов меди проводят до 550 - 650°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЛЬВАНИЗИРОВАННОЙ И ОТОЖЖЕННОЙ ЛИСТОВОЙ СТАЛИ, СТОЙКОЙ К ЖИДКОМЕТАЛЛИЧЕСКОМУ ОХРУПЧИВАНИЮ | 2018 |

|

RU2729236C1 |

| Устройство для нанесения диффузионных покрытий | 1987 |

|

SU1560615A1 |

| ОТРИЦАТЕЛЬНЫЙ ЭЛЕКТРОД ДЛЯ НЕВОДНОЙ ВТОРИЧНОЙ БАТАРЕИ, СПОСОБ ИЗГОТОВЛЕНИЯ ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА И НЕВОДНАЯ ВТОРИЧНАЯ БАТАРЕЯ | 2003 |

|

RU2304324C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИФФУЗИОННЫХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЯХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2553155C1 |

| Расплав для нанесения магниевых покрытий | 1980 |

|

SU910833A1 |

| Способ получения износостойкого покрытия на изделии из инструментальной стали | 2019 |

|

RU2710617C1 |

| Способ металлизации керамики | 1979 |

|

SU833884A1 |

| Способ изготовления слоистых стеклометаллокомпозитов | 2018 |

|

RU2684255C1 |

| Способ пайки деталей из керамики со сталью | 2022 |

|

RU2812167C1 |

| СПОСОБ НАНЕСЕНИЯ ДИФФУЗИОННЫХ ПОКРЫТИЙ | 2014 |

|

RU2563404C1 |

Использование: при изготовлении деталей машин в приборостроении, металлического проката и бытовых изделий для их защиты от коррозии, обеспечения определенных электрофизических свойств, декЬра- тивной отделки. Сущность изобретения: в расплав легкоплавких металлов вводят 20 - 35 мас.% материала покрытия, растворенного при температуре не выше 550СС. Расплав нагревают до 550 - 800СС, а выдержку изделия в расплаве осуществляют в течение времени, необходимого для достижения изделием температуры на 30 - ниже температуры расплава, после чего изделие извлекают и выщелачивают в воде или водяном паре. При покрытии изделий из сплавов железа расплав греют до 650 - 800fC, и из сплавов меди - до 550 - 650 °С. 2 з.п. ф-лы, 1 табл.

PdНа500

76 Си 50 Na W 11 1,8,, 21, Zn 5 Са + 5 ГЬ

60 Си 40 Ml

50 Са 50 I

90 11 10 Са

95 U }Са 2 Ъ

500 500

490

30650650-30-62090

35650650-50-60090

30680660- i5-405 20

25800800-40-760180

20750750-30-720170

Сплошное беспористое равномерное топчи- ной 6-8 мкм, состав 90 иас.% Pd 10 масД Си

Сплошное, равномерное, без следов на- яипанмя толщиной 9-Ю мкм, золотистого оттенка

Сплошное равномерное беспористое тоя- кинои 8-9 мкм, бело-голубого оттенка

Сплошное равномерное беспористое тол- чиной 9-Ю мкм, бело-серого оттенка, состав 90 мас.Х N1 + 10 мас.% Fe

Сплошное,беспористое, равномерное толцинои 5-7 мкм, состав - 9 масДСг + 9 Mac.t Fe

| Шатинский В.Ф | |||

| и др | |||

| Получение диффузионных покрытий в среде легкоплавких металлов | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

1992-06-30—Публикация

1989-08-07—Подача