(54) СПОСОБ МЕТАЛЛИЗАЦИИ КЕрА1 1ИКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГЕРМЕТИЧНОГО МЕТАЛЛОКЕРАМИЧЕСКОГО СПАЯ С ПОМОЩЬЮ КОМПЕНСИРУЮЩЕГО ЭЛЕМЕНТА | 2010 |

|

RU2455263C2 |

| Устройство для ультразвуковой обработкиРАСплАВлЕННОгО МЕТАллА | 1979 |

|

SU850301A1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО АДГЕЗИОННОГО СЛОЯ (ВАРИАНТЫ) И МЕТАЛЛИЧЕСКИЙ АДГЕЗИОННЫЙ СЛОЙ (ВАРИАНТЫ) | 1996 |

|

RU2209256C2 |

| Способ ультразвуковой пайки | 1978 |

|

SU727351A1 |

| МЕТАЛЛИЗИРОВАННАЯ КЕРАМИЧЕСКАЯ ПОДЛОЖКА ДЛЯ ЭЛЕКТРОННЫХ СИЛОВЫХ МОДУЛЕЙ И СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ | 2011 |

|

RU2490237C2 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ПОДЛОЖКИ ИЗ АЛЮМОНИТРИДНОЙ КЕРАМИКИ | 2014 |

|

RU2558323C1 |

| Способ непрерывного литья оловянно- СВиНцОВыХ пРипОЕВ | 1979 |

|

SU806235A1 |

| Припой для лужения и пайки керамики и стеклокерамики | 1976 |

|

SU612767A1 |

| СОСТАВ РАСПЛАВА ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ В УЛЬТРАЗВУКОВОМ ПОЛЕ, СПОСОБ И УСТАНОВКА ДЛЯ ЕГО НАНЕСЕНИЯ | 1997 |

|

RU2105081C1 |

| Способ получения охватывающих соединений керамики с металлом | 1991 |

|

SU1776649A1 |

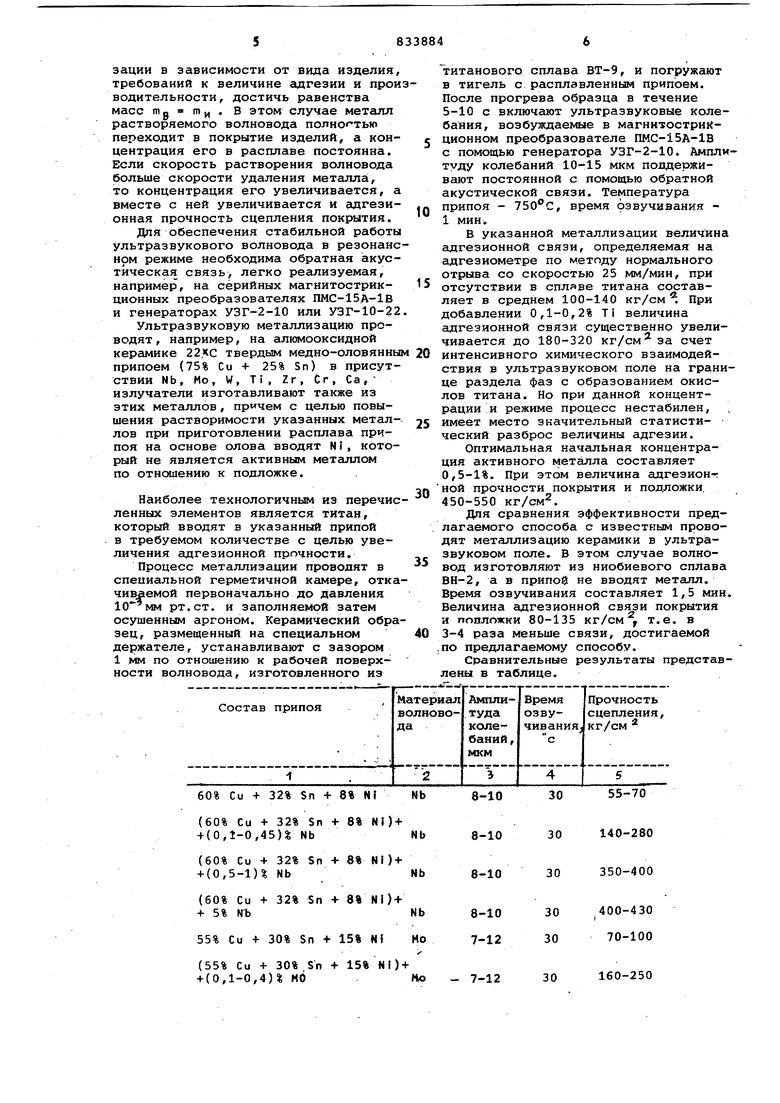

Изобретение относится к нанесению металлических покрытий на керамические конструкционные материалы и може быть использовано во всех отраслях промышленности при металлизации кера мики, в частности, перед пайкой при получении металлокерамических соединений. Известен способ металлизации и пайки керамики по активной технологи при которой в припой вводится адгезионно-активный по отношению, к подложке мета., спогобствующий растеканию припоя и его химическому взаимодействию с компонентами подложки, сопровождающемуся образованием в пограничной зоне сложных растворов Зс1мещения l . . Однако для проведения этого процесса требуется либо вакуум lo мм рт. с либо среда инертного газа, не содержащего кислород и пары, воды (кислорода не более 0,0,001 об.%). Процесс обладает невысокой производительностью, так как требуется значительное время для межфазного химического взаимодействия. Кроме того, адгезионная прочность закрепления металлизационного сло.я на подложке невелика. Известен способ ультразвуковой металлизации в расплавах металлов керамических конструкционных ма териалов. В этом способе детали размещают в расплавленном припое состава Zn 90+2 Zn 10 и Cd 18 -f Sn 52 + + Pb 30, куда вводят ультразвуковые колебания. Амплитуда колебаний составляет 2,5- 3м время озвучивания 520 с 2J. Однако, обладая значительной производительностью, этот способ обеспечивает сравнительно невысокую адгезионную прочность сцепления покрытия и-подложки С 150-200 кг/см Я Кроме того, при работе ультразвукового волновода происходит его эрозионное разрушение и растворение в припое. В результате припой загрязняется материалом волновода, что существенно ухудшает характеристики получаемых покрытий. Наиболее близким техническим решением к предлагаемому является способ ультразвуковой металлизации керамических материалов, заключающиййя в размещении деталей в ванне с оловянным припоем, содержащим для улучшения технологических свойств покрытий цинк или кобальт, и возбуждение в нем ультразвуковых колебаний З. Однако данный способ ультразвуко вой металлизации керамики не позволяет получить высокие значения адге зионной прочности сцепления покрыти и полложки из-за отсутствия существенного химического взаимодействия на межфазной границе, так как компо ненты припоя.малоактивны по отношен к подложке. При работе ультразвуковой ванны происходит значительная ее эрозия и растворение в припое, что ухудшает характеристики покрытия. Кроме того, из-за сильной неоднородности акустического поля получение равномерных покрытий на деталях затрудни тельно. В процессе ультразвуковой металлизации в такой ванне невозмож но определить эффективную акустичес кую мощность и оптимальное время озвучивания. Цель изобретения - увеличение пр ности сцепления металлопокрытия с керамикой и упрощение процесса. Поставленная цель достигается тем, что в способе металлизации керамики путем погружения в металлический расплав припоя керамического изделия, излучателя ультразвука с последующим возбуждением ультразвуковых колебаний, в распляв ппедиари тельно вводят 0,5-1,0 вес.% металла от веса расплава из группы Nb, Mo, W, Ti, Zr, Cr, Ca,a изделие размещают на расстоянии 0,5-2 мм от поверхности излучателя, причем послед ний выполнен из того же металла, который предварительно вводят в расплав. Начальная концентрация 0,5-1,0% вводимого металла из группы Nb, Mo, W, Ti, Zr, Cr, Ca в распл.ве необходима для реализации физико-химиче кого взаимодействия фаз в ультразву вом папе в начале технологического процесса металлизации. При концентрации активного элемента менее 0,5% процесс металлизации нестабилен, имеет место значительный статистиче кий разброс величины адгезии. Превы шение концентрации 1%, приводящее к существенному охрупчиванию покрытия, возможно до 20%, при этом про порционально уменьшается технологическое время работы системы в режим озвучивания, так как растворившийся металл волновода при переходит в расплав. Поэтому оптимальная начальная концентрация металла, обес чивающая наибольшую производительность процесса металлизации, соста ляет 0,5-1%. При введении ультразвука достат ной интенсивности кавитации и сопу ствующие ей явления существенно ин тенсифицируют физико-химическое взаимодействие фаз, способствуют заполнению расплавом микротрещин и дефектов, усиливают диффузионную миграцию атомов расплава вглубь подложки, образуя ПРОЧНУЮ адгезионную связь. При повышении температуры плавления расплява ускоряется растворение волновода, по которому вводится ультразвук. Этот отрицательный во всех других случаях ультразвуковой обработки расплавов эффект, приводящий к их загрязнению, в предлагаемом способе имеет положительное значение, так как волновод изготовлен из того же металла, который дополнительно вводят в расплав, и растворение его ведет к повышению концентрации вводимого элемента расплава что в конечном счете способствует повышению адгезионной прочности покрытия и подложки. С уменьшением зазора S между излучателем и изделием эффективность процесса возрастает, так как при этом увеличивается интенсивность ультразвука в расплаве, контактирующем с изделием. Однако при зазорах О , приближаюЩихся по величине к размерам кавитационных пузырьков (А0,5 мм) в расплаве, активность кавитации начинает уменьшаться. Обусловлено это тем, что при малых сГ зазор представляет собой большое гидродинамическое сопротивление ПОТОКУ жидкости. Подтекание жидкости к захлопывающемуся в зазоре кавитационному пузырьку затрудняется, что приводит к уменьшению скорости захлопынания пузырьков, а в конечном счете и к уменьшению активности кавитации. Следовательно, уменьшается адгезионная прочность сцепления металла с подложкой. Поэтому уменьшать зазор менее 0,5 мм нецелесообразно. При зазорах более 2 мм акустическая энергия используется неэффективно , так как большая часть ее поглощается в кавитационной области. Кроме того, при малых зазорах адгезионноактивный металл, растворяемый и эродируемый с торца волновода, концентрируется в зазоре и способствует увеличению сщгезионной прочности покрытия, причем переход его в окружающий расплав уменьшается. Таким образом, увеличивается коэффициент полезного использования металла. При осуществлении процесса металлизации по данному способу происходит растворение в единицу времени определенной массы металла волновода nig, которая переходит в расплав. Вместе с изделием,из него удаляется масса активного металла т,. При условии непрерывного пополнения расплава основным компонентом для поддержания постоянного уровня в ванне можно, подобрав определенный режим металлизации в зависимости от вида изделия требований к величине адгезии и про водительности, достичь равенства В этом случае металл масс m растворяемого волновода полностью переходит в покрытие изделий, а концентрация его в расплаве постоянна. Если скорость растворения волновода больше скорости удаления MeTamiai, то концентрация его увеличивается, а вместе с ней увеличивается и адгези онная прочность сцепления покрытия. Для обеспечения стабильной работы ультразвукового волновода в резонанс ном режиме необходима обратная акус тическая связь, легко реализуемая, например, на серийных магнитострикционных преобразователях ПМС-15А-1В и генераторах УЗГ-2-10 или УЗГ-10-22 Ультразвукойую металлизацию проводят, например, на алюмооксидной керамике 22.КС твердым медно-оловянны припоем (75% Си + 25% Sn) в присутствии Nb, Mo, W, Ti, Zr, Cr, Ca, излучатели изготавливают также из этих металлов, причем с целью повышения растворимости указанных металлов при приготовлении расплава припоя на основе олова вводят N, который не является активным металлом по отношению к подложке. Наиболее технологичным из перечис ленных элементов является титан, который вводят в указанный припой в требуемом количестве с целью увеличения адгезионной прочности. Процесс металлизации проводят в специальной герметичной камере, отка чиваемой первоначально до давления 10 мм рт.ст, и заполняемой затем осушенным аргоном. Керамический обра зец, размещенный на специальном держателе, устанавливают с зазором 1 мм по отношению к рабочей поверхности волновода, изготовленного из

8% N

+ 8% Ni)+ Nb

+ 8% N1)+

Nb

+ 8% Ni)-f Nb

15% Ni

+ 15% N1)+ Me

55-70

Nb

30

8-10

140-280

30 8-10

30 350-400 8-10

400-430

30 30

8-10 70-100

Ho 7-12

160-250

30

- 7-12 титанового сплава ВТ-9, и погружают в тигель с расплавленным припоем. После прогрева образца в течение 5-10 с включают ультразвуковые колебания, возбуждаемые в магнитострикционном преобразователе ПМС-15А-1В с помощью генератора УЗГ-2-10. Амплитуду колебаний 10-15 мкм поддерживают постоянной с помощью обратной акустической связи. Температура припоя - , время озвучивания 1 мин В указанной металлизации величина адгезионной связи, определяемая на адгезиометре по методу нормального отрыва со скоростью 25 мм/мин, при отсутствии в сплаве титана составляет в среднем 100-140 кг/см При добавлении 0,1-0,2% Ti величина адгезионной связи существенно увеличивается до 180-320 кг/см за счет интенсивного химического взаимодействия в ультразвуковом поле на границе раздела фаз с образованием окислов титана. Но при данной концентрации и режиме процесс нестабилен, имеет место значительный статистический разброс величины адгезии. Оптимальная начальная концентрация активного металла составляет 0,5-1%. При этом величина адгезионг ной прочности покрытия и подложки, 450-550 кг/см. Для сравнения эффективности предлагаемого способа с известным проводят металлизацию керамики в ультразвуковом поле. В этом случае волновод изготовляют из ниобиевого сплава ВН-2/ а в припой не вводят металл. Время озвучивания составляет 1,5 мин. Величина адгезионной связи покрытия и попложки 80-135 кг/см , т.е. в 3-4 раза меньше связи, достигаемой по предлагаемому способу. Сравнительные результаты представлены в таблице.

В

Sn + 15% Ni)+ .

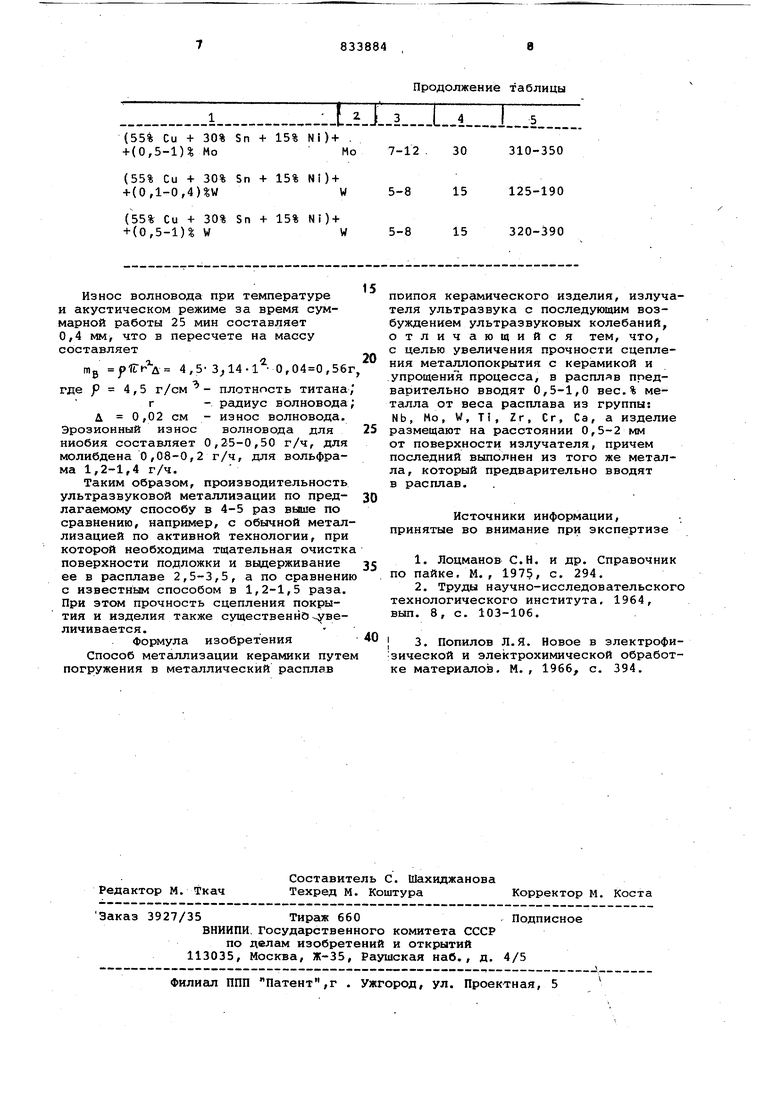

Mo 7-12. 30 310-350

Sn + 15% Ni)+

W 5-8 15 125-190

Sn + 15% Ni)+

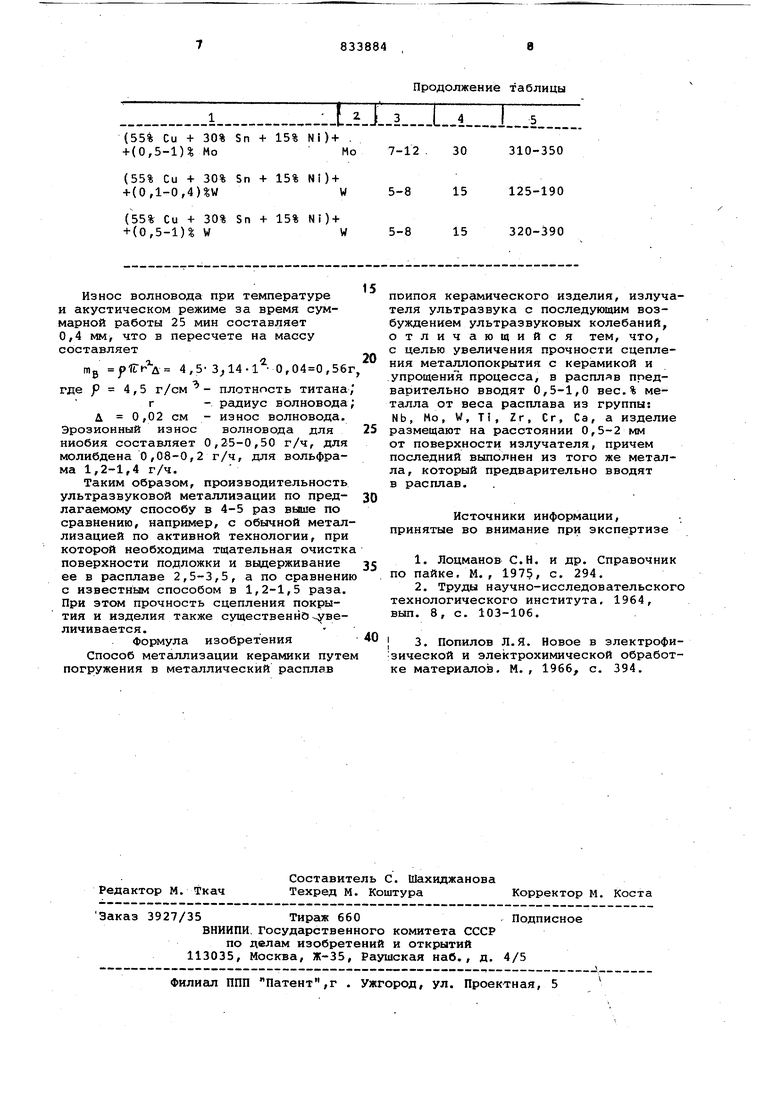

W 5-8 15 320-390 Износ волновода при температуре и акустическом режиме за время суммарной работы 25 мин составляет 0,4 мм, что в пересчете на массу составляет i 1 0,,56г „g р7Г1-д 4,5- 3 где р 4,5 г/см - плотность титана г - радиус волновода д 0,02 см - износ волновода. Эрозионный износ волновода для ниобия составляет 0,25-0,50 г/ч, для молибдена 0,08-0,2 г/ч, для вольфрама 1,2-1,4 г/ч. Таким образом, производительность ультразвуковой металлизации по предлагаемому способу в 4-5 раз выше по сравнению, например, с обычной метал лизацией по активной технологии, при которой необходима тщательная очистк поверхности подложки и вьщерживание ее в расплаве 2,5-3,5, а по сравнени с известным способом в 1,2-1,5 раза. При этом прочность сцепления покрытия и изделия также существенно-увеличивается.. Формула изобретения Способ металлизации керамики путе погружения в металлический расплав

Продолжение таблицы .3„.1..4... поипоя керамического изделия, излучателя ультразвука с последующим возбуждением ультразвуковых колебаний, отличающийся тем, что, с целью увеличения прочности сцепления металлопокрытия с керамикой и .упрощения процесса, в распляв предварительно вводят 0,5-1,0 вес.% меТсшла от веса расплава из группы: Nb, Mo, W, Т, Zr, Or, Ca, a изделие размещают на расстоянии 0,5-2 мм от поверхности излучателя, причем последний выполнен из того же металла, который предварительно вводят в расплав. Источники информации, принятые во внимание при экспертизе 1.Лоцманов С.Н. и др. Справочник по пайке. М., 1975, с. 294. 2.Труды научно-исследовательского технологического института, 1964, вып. 8, с. 103-106. I 3. Попилов Л.Я. Новое в электрофизической и электрохимической обработке материало1в. М. , 1966, с. 394.

Авторы

Даты

1981-05-30—Публикация

1979-09-17—Подача