Область техники

Данное изобретение относится к отрицательному электроду для неводных вторичных батарей (вторичных химических источников тока). В частности, оно относится к отрицательному электроду, способному интеркалировать и деинтеркалировать большое количество лития и обеспечивать высокую удельную плотность энергии и улучшенную долговечность неводной вторичной батареи при циклировании. Настоящее изобретение также относится к неводной вторичной батарее, в которой используется такой отрицательный электрод.

Уровень техники

Вторичные батареи, используемые сейчас в мобильных телефонах и переносных компьютерах (ноутбуках), являются, главным образом, литий-ионными вторичными батареями вследствие более их высокой удельной плотности энергии, чем у других вторичных батарей. Ввиду последней тенденции по усовершенствованию мобильных телефонов и персональных компьютеров в направлении многофункциональности потребление энергии данными устройствами значительно увеличилось. Следовательно, в последнее время постоянно увеличивались потребности во вторичных батареях более высокой емкости. Однако, поскольку применяются имеющиеся сейчас активные материалы электродов, будет трудно удовлетворить эти увеличивающиеся потребности в ближайшем будущем.

Обычно в качестве активного материала отрицательного электрода в литий-ионных вторичных батареях используется графит. В настоящее время активно разрабатываются также сплавы Sn (сплавы на основе олова) и сплавы Si (сплавы на основе кремния), которые предполагают потенциальную возможность достижения 5-10-кратной емкости графита. Например, было предложено изготавливать чешуйки (пластинки) сплава на основе Sn-Cu путем механического сплавления, валкового литья или газового распыления (см. J. Electrochem. Soc., 148 (5), A471-A481 (2001)). Также предлагалось изготовление сплавов на основе Ni-Si и Co-Si газовым распылением и т.д. (см. JP-A-2001-297757). Хотя данные сплавы имеют высокую емкость, они еще не привлекались к практическому использованию из-за большой необратимой емкости и короткого срока службы, выраженного числом циклов заряда/разряда (далее называемого долговечностью при циклировании).

Была предпринята попытка использовать медную фольгу, которая применяется в качестве токосъемника и которая имеет гальваническое покрытие из олова, в качестве отрицательного электрода (см. JP-A-2001-68094). С другой стороны, хотя кремний имеет более высокую потенциальную емкость, чем олово, нет сообщений о разработке кремнийсодержащей, покрытой гальваническим способом медной фольги для использования в литий-ионных вторичных батареях, так как кремний является элементом, не поддающимся гальваностегии.

Вышеупомянутые сплавы Si и сплавы Sn и, кроме того, сплавы Al представляют собой активные материалы отрицательных электродов, демонстрирующие высокие зарядную и разрядную емкости. Тем не менее, они имеют недостаток, заключающийся в том, что они подвергаются большим изменениям объема при попеременно повторяющихся зарядке и разрядке и, как результат, подвергаются растрескиванию, измельчению и, в конечном счете, опаданию с токосъемника. Для решения данной проблемы были предложены технологии изготовления отрицательного электрода, в котором активный материал предохраняется от опадания за счет того, что смесь активного материала отрицательного электрода, содержащего Si или сплав Si и электропроводящий металлический порошок, наносят на проводящую металлическую фольгу с последующим спеканием в неокислительной атмосфере (см. JP-A-11-339777, JP-A-2000-12089, JP-A-2001-254261 и JP-A-2002-260637). Также было предложено предотвращать опадание активного материала отрицательного электрода путем образования тонкой пленки Si с хорошей адгезией на токосъемнике с помощью плазмо-стимулированного химического осаждения из паровой фазы (ПСХОПФ) или напыления (см. JP-A-2000-18499). Кроме того, интенсивные исследования были посвящены разработке различных интерметаллических соединений на основе Sn или Si (см. JP-A-10-312804, JP-A-2001-243946 и JP-A-2001-307723). Тем не менее, даже с помощью данных технологий все еще невозможно полностью предотвратить опадание активного материала отрицательного электрода с токосъемника в результате растрескивания и измельчения активного материала, сопровождающих заряд и разряд вторичной батареи.

В JP-A-8-50922 предлагается отрицательный электрод, имеющий слой, содержащий элемент-металл, способный образовать сплав с литием, и слой элемента-металла, неспособного образовать сплав с литием. Согласно описанию, данная слоистая структура предохраняет слой, содержащий образующий литиевый сплав элемент-металл, от растрескивания и измельчения, сопровождающих заряд и разряд батареи. Однако, судя по приведенным в данной публикации примерам, поскольку толщина слоя элемента-металла, неспособного образовать литиевый сплав, который является самым внешним слоем, очень мала и составляет 50 нм, есть вероятность того, что самый внешний слой не будет достаточным образом покрывать нижележащий слой, содержащий образующий литиевый сплав элемент-металл. Если так, то слой, содержащий элемент-металл, способный образовать литиевый сплав, не может быть достаточным образом предохранен от опадания из-за измельчения при повторяющихся заряде и разряде батареи. Наоборот, если слой элемента-металла, неспособного образовать литиевый сплав, полностью покрывает слой, содержащий образующий литиевый сплав элемент-металл, то первый слой будет препятствовать электролиту проходить через последний слой, что будет мешать достаточной электродной реакции. Не было сделано никаких предложений, как совместить эти конфликтующие функции.

Кроме вышеупомянутого, известно, что в литий-ионных вторичных батареях используются токосъемники с соответствующей шероховатостью поверхности и токосъемники, имеющие микропоры, которые пронизывают всю толщину. Например, JP-A-8-236120 предлагает токосъемник, образованный пористой электролитической металлической фольгой с порами, вьющимися по толщине и образующими трехмерную сетку. Пористую электролитическую металлическую фольгу получают с помощью способа, включающего в себя этапы электроосаждения металла на поверхности катодного барабана для образования электролитической фольги из этого металла и отделения фольги от барабана, при этом на поверхности катодного барабана, открытой после отделения фольги, образуется оксидная пленка толщиной по меньшей мере 14 нм, и электролитическую металлическую фольгу осаждают на этой оксидной пленке. Пористость и размер пор металлической фольги зависят от толщины оксидной пленки, образованной на катодном барабане. Однако, так как оксидная пленка мало-помалу сходит вместе с фольгой, трудно контролировать пористость и размер пор. Вдобавок, так как поры имеют относительно малый диаметр и образуют трехмерную сетку, паста активного материала, нанесенная на одну сторону этой фольги, и та, которая нанесена на другую сторону, с трудом входят в контакт друг с другом. Поэтому представляется, что существует предел улучшения адгезии между пастой и фольгой.

Для того чтобы решить проблемы, связанные с вышеописанной металлической фольгой, заявитель ранее предложил пористую медную фольгу, образованную электроосаждением таким образом, что медные зерна, имеющие средний размер плоских зерен от 1 до 50 мкм, двумерно соединены друг с другом. Такая пористая медная фольга имеет оптическое пропускание 0,01% или выше и различие в шероховатости поверхности от 5 до 20 мкм в терминах Rz между той стороной, которая находится в контакте с катодом для образования фольги, и обратной стороной (см. WO 00/15875). Когда данная медная фольга используется в качестве токосъемника в литий-ионной вторичной батарее, предполагаются следующие преимущества. (1) Так как электролит способен легко проходить через такую медную фольгу, даже ограниченное количество электролита имеет возможность равномерно проникать в активный материал. (2) Медная фольга вряд ли мешает отдаче и принятию ионов Li и электронов во время заряда и разряда. (3) Имея подходящую шероховатость поверхности, медная фольга демонстрирует прекрасную адгезию к активному материалу. В соответствии со способом изготовления пористой медной фольги, тем не менее, электролитическая медная фольга, осажденная на катодном барабане и отделенная от этого барабана, подвергается в процессе изготовления различным видам обработки, которые делают медную фольгу нестабильной. Следовательно, данный способ не может рассматриваться как удовлетворительный с точки зрения легкого манипулирования фольгой и как подходящий для производства в больших объемах. Вдобавок, неводная вторичная батарея, в которой используется отрицательный электрод, изготовленный нанесением смеси активного материала отрицательного электрода на пористую медную фольгу (токосъемник), все еще имеет проблему, заключающуюся в том, что активный материал отрицательного электрода имеет тенденцию к опаданию, сопровождающему интеркалирование и деинтеркалирование лития и приводящему к ухудшению характеристик при циклировании.

Раскрытие изобретения

Таким образом, задачей настоящего изобретения является создание отрицательного электрода для неводной вторичной батареи, который позволяет решить вышеупомянутые различные проблемы, и неводной вторичной батареи, имеющей такой отрицательный электрод.

В настоящем изобретении предлагается отрицательный электрод для неводной вторичной батареи, составленный из структуры активного материала, содержащей электропроводящий материал с низкой способностью к образованию соединения лития, на по меньшей мере одной стороне токосъемника. Структура активного материала содержит от 5 до 80% по массе (мас. %) частиц активного материала, содержащих материал с высокой способностью к образованию соединения лития.

В настоящем изобретении также предлагается предпочтительный способ изготовления данного отрицательного электрода. Этот способ включает в себя нанесение суспензии, содержащей частицы активного материала, электропроводящий углеродный материал, связующее вещество и разбавляющий растворитель, на поверхность токосъемника; сушку покрытия для формирования слоя активного материала; и нанесение на слой активного материала гальваническим методом электропроводящего материала с низкой способностью к образованию соединения лития для формирования поверхностного покрывающего слоя.

В настоящем изобретении также предлагается другой предпочтительный способ изготовления отрицательного электрода. Этот способ включает в себя нанесение суспензии, содержащей частицы активного материала, электропроводящий углеродный материал, связующее вещество и разбавляющий растворитель, на поверхность токосъемника; сушку покрытия для формирования слоя активного материала; и осаждение электропроводящего материала с низкой способностью к образованию соединения лития на слой активного материала напылением, химическим осаждением из паровой фазы или конденсацией из паровой фазы для формирования поверхностного покрывающего слоя.

В настоящем изобретении также предлагается еще один предпочтительный способ изготовления отрицательного электрода. Этот способ включает в себя формирование покровного слоя из материала, отличающегося от составляющего токосъемник материала, на несущей фольге до толщины от 0,001 до 1 мкм; нанесение на несущую фольгу с покровным слоем гальваническим методом составляющего токосъемник материала для формирования токосъемника; нанесение суспензии, содержащей частицы активного материала, электропроводящий углеродный материал, связующее вещество и разбавляющий растворитель, на поверхность токосъемника; сушку покрытия для формирования слоя активного материала; нанесение на слой активного материала гальваническим методом электропроводящего материала с низкой способностью к образованию соединения лития для формирования поверхностного покрывающего слоя; и отделение токосъемника от несущей фольги.

В настоящем изобретении также предлагается неводная вторичная батарея (вторичный химический источник тока), имеющая(ий) предложенный отрицательный электрод.

Краткое описание чертежей

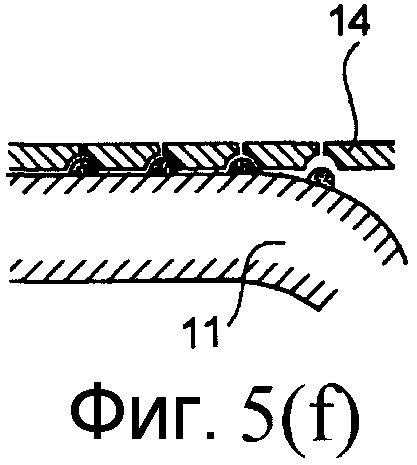

Фиг.1 представляет собой электронную микрофотографию, показывающую поверхность отрицательного электрода согласно настоящему изобретению.

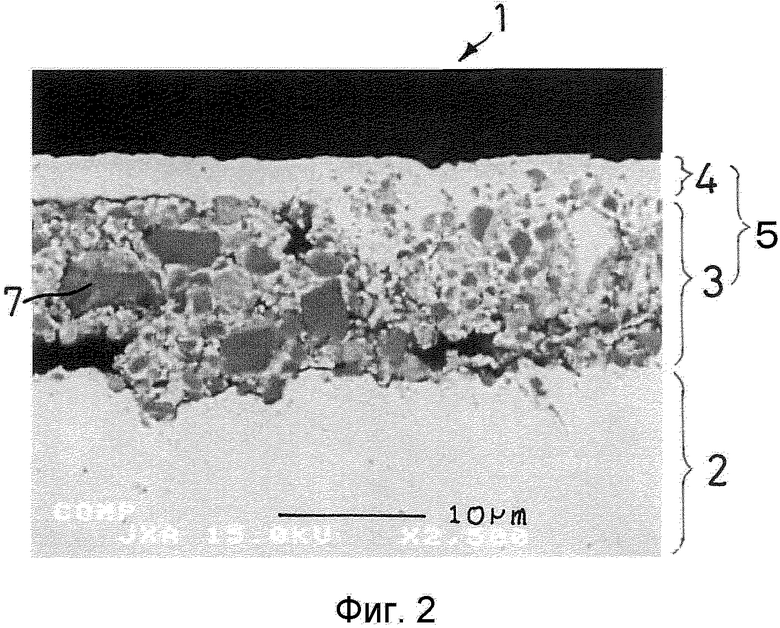

Фиг.2 представляет собой электронную микрофотографию, показывающую сечение отрицательного электрода согласно настоящему изобретению.

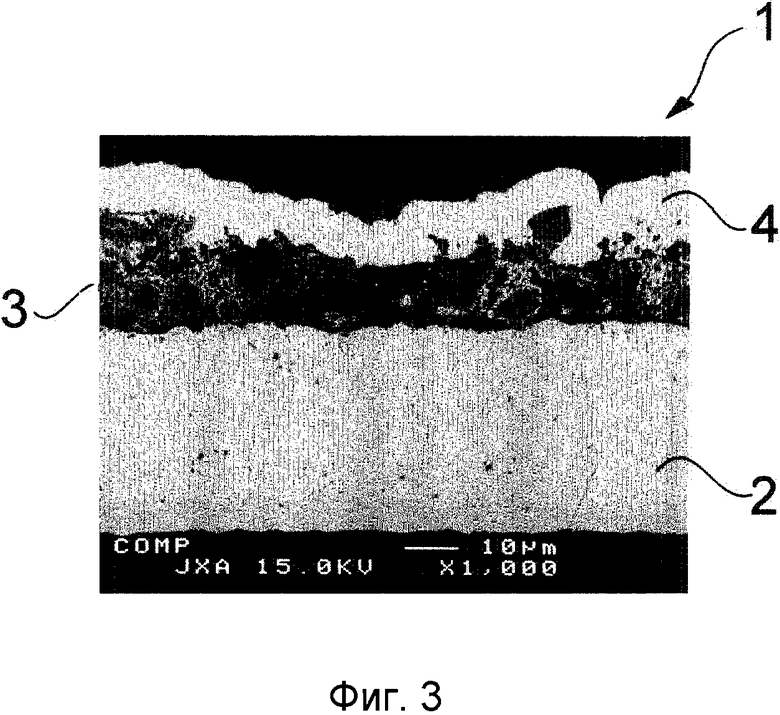

Фиг.3 представляет собой электронную микрофотографию, показывающую сечение другого отрицательного электрода согласно настоящему изобретению.

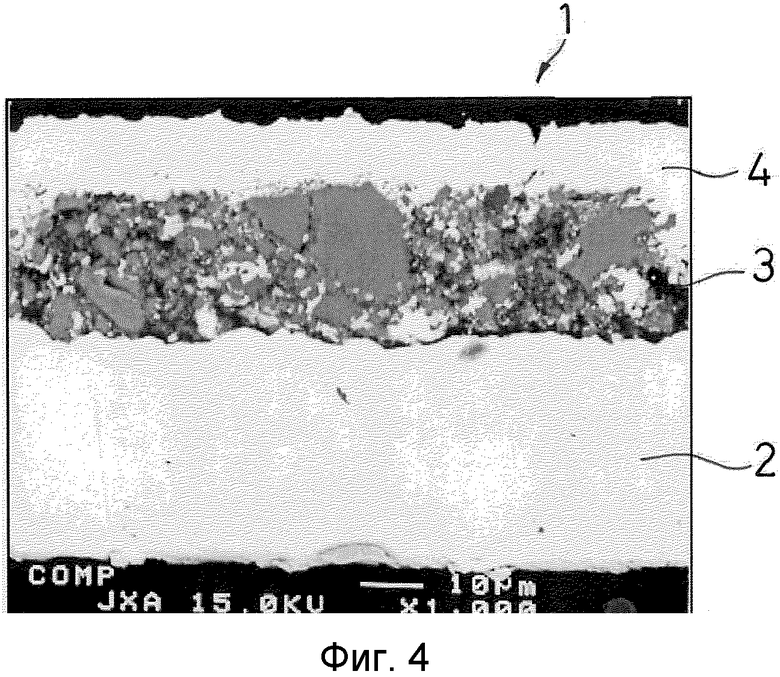

Фиг.4 представляет собой электронную микрофотографию, показывающую сечение еще одного отрицательного электрода согласно настоящему изобретению.

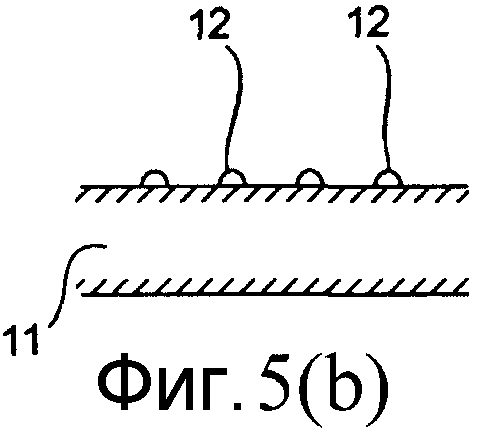

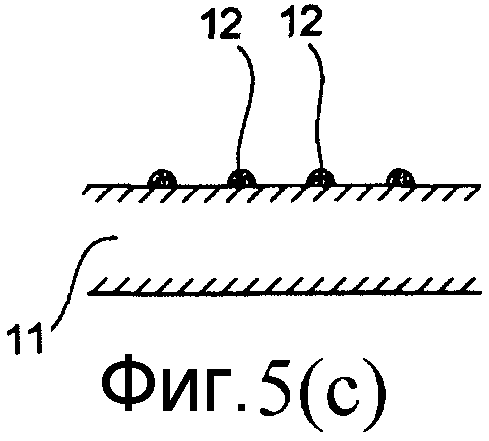

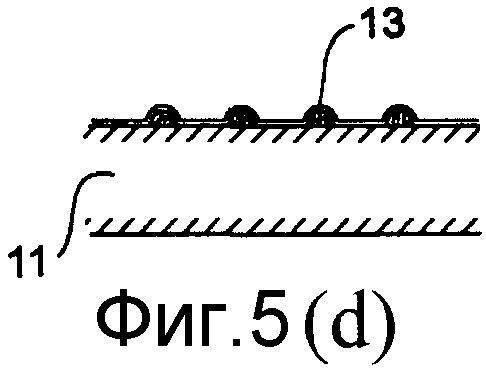

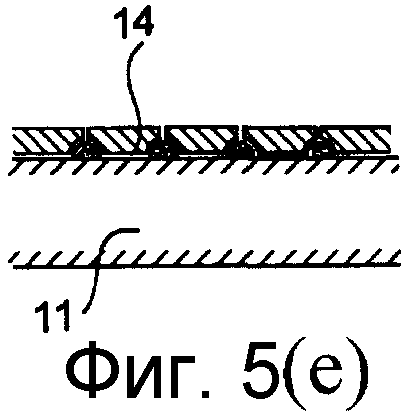

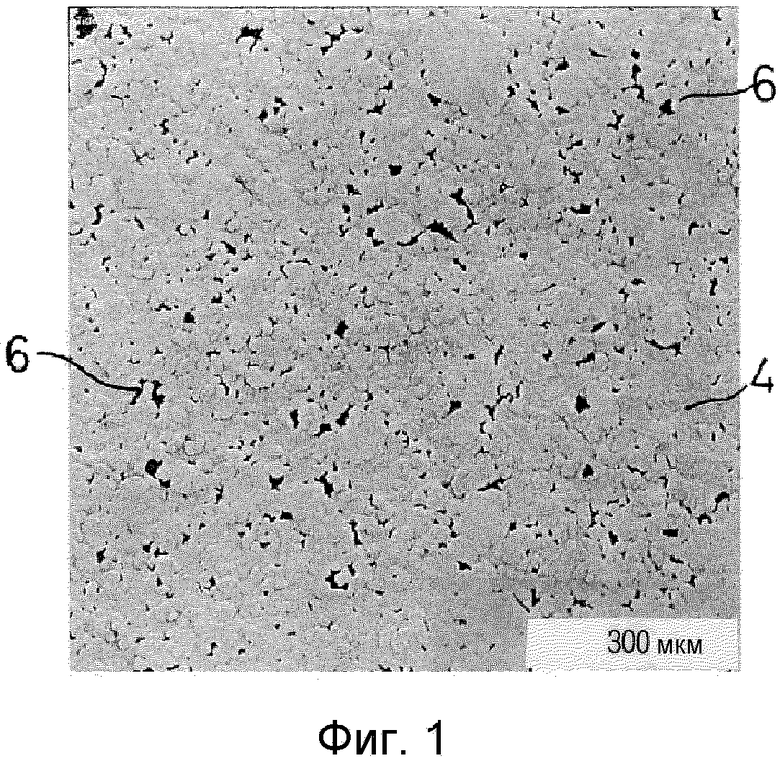

Фиг.5(a), Фиг.5(b), Фиг.5(c), Фиг.5(d), Фиг.5(e) и Фиг.5(f) представляют схемы, иллюстрирующие способ изготовления пористой металлической фольги, используемой в качестве токосъемника в отрицательном электроде по настоящему изобретению.

Лучшие варианты осуществления изобретения

Настоящее изобретение будет описано, опираясь на предпочтительные варианты его осуществления со ссылками на соответствующие чертежи. Фиг.1 представляет собой электронную микрофотографию поверхности отрицательного электрода согласно одному из вариантов осуществления настоящего изобретения. Фиг.2 представляет собой электронную микрофотографию сечения отрицательного электрода согласно настоящему изобретению. Отрицательный электрод 1 имеет токосъемник 2, имеющий образованную на одной или обеих его сторонах структуру 5 активного материала, содержащую электропроводящий материал с низкой способностью к образованию соединения лития. Структура активного материала содержит частицы активного материала, содержащие материал с высокой способностью к образованию соединения лития. Более конкретно, структура 5 активного материала, которая образована на одной или обеих сторонах токосъемника 2, имеет слой 3 частиц активного материала (в дальнейшем называемый слоем активного материала) и поверхностный покрывающий слой 4, который создан на слое 3, как показано на Фиг.2.

Токосъемник 2 выполнен из металла, который может служить в качестве токосъемника в неводной вторичной батарее. Он, предпочтительно, выполнен из металла, который может служить в качестве токосъемника в литиевой вторичной батарее. Такие металлы включают в себя медь, железо, кобальт, никель, цинк и серебро, а также их сплавы. Среди них особенно предпочтительными металлами являются медь, медный сплав, никель или никелевый сплав. При использовании меди токосъемник имеет форму медной фольги. Медную фольгу получают, например, электроосаждением с использованием медьсодержащего раствора. Предпочтительная толщина медной фольги составляет от 2 до 100 мкм, еще предпочтительнее - от 10 до 30 мкм. Особенно предпочтительной является медная фольга, полученная способом, описанным в JP-A-2000-90937, из-за ее чрезвычайной тонкости, с толщиной столь малой, как 12 мкм или менее. Использование электролитической металлической фольги в качестве токосъемника 2 выгодно тем, что адгезия между токосъемником 2 и слоем 3 активного материала улучшается вследствие умеренной шероховатости поверхности электролитической металлической фольги.

Слой 3 активного материала представляет собой слой, содержащий частицы 7 активного материала, которые содержат материал с высокой способностью к образованию соединения лития. Такой материал включает в себя кремниевые материалы, оловянные материалы, алюминиевые материалы и германиевые материалы. Максимальный размер частиц 7 активного материала составляет, предпочтительно, 50 мкм или менее, еще предпочтительнее - 20 мкм или менее. Размер частиц 7 активного материала, выраженный в терминах величины D50, составляет, предпочтительно, от 0,1 до 8 мкм, еще предпочтительнее - от 0,3 до 1 мкм. Когда максимальный размер частиц превышает 50 мкм, частицы 7 активного материала подвержены опаданию (отслаиванию), приводящему к сокращению срока службы электрода. Нижний предел размера частиц специально не регламентируется. Чем меньше, тем лучше. В свете способа получения частиц 7 активного материала (описанного позднее) нижний предел будет составлять примерно 0,01 мкм. Размер частиц 7 активного материала можно измерить с помощью наблюдения в сканирующем электроном микроскопе (СЭМ), Microtrac. Хотя желательно, чтобы все частицы 7 активного материала попадали в указанной интервал размера частиц, но не является проблемой, если в небольшом количестве присутствуют большие частицы 7 активного материала, что не снижает достигаемых в изобретении результатов.

Является предпочтительным, чтобы в слое 4 активного материала присутствовали пустоты. Пустоты служат для релаксации (ослабления) напряжений, которые возникают в результате расширения и сжатия частиц 7 активного материала вследствие интеркалирования и деинтеркалирования лития. В этой связи, доля пустот в слое 4 активного материала составляет, предпочтительно, примерно от 1 до 30% по объему (об.%), еще предпочтительнее - примерно от 5 до 30 об.%, особенно предпочтительно - примерно от 5 до 9 об.%. Доля пустот определяется путем получения карты их распределения под электронным микроскопом. Доля пустот может быть отрегулирована внутри указанного диапазона путем образования слоя активного материала с помощью описанного ниже способа с последующим механическим подпрессовыванием слоя активного материала при соответствующих условиях.

Слой 4 активного материала, предпочтительно, содержит электропроводящий углеродный материал в дополнение к частицам 7 активного материала. Введение проводящего углеродного материала придает улучшенную электронную проводимость структуре 5 активного материала. С этой точки зрения количество проводящего углеродного материала в слое 3 активного материала составляет, предпочтительно, от 0,1 до 20 мас.%, еще предпочтительнее - от 1 до 10 мас.%. Для обеспечения улучшения по электронной проводимости предпочтительно, чтобы электропроводящий углеродный материал имел форму частиц с размером частиц в 40 мкм или менее, в частности - 20 мкм или менее. Нижний предел размера частиц не критичен, что означает - чем меньше, тем лучше. В свете способа получения частиц нижний предел будет составлять примерно 0,01 мкм. Проводящий углеродный материал включает в себя ацетиленовую сажу и графит.

Поверхностный покрывающий слой 4 представляет собой толстый слой, непрерывно покрывающий поверхность слоя 3 активного материала таким образом, что частицы 7 активного материала по существу не являются открытыми. Поверхностный покрывающий слой 4 в целом покрывает поверхность слоя 3 активного материала. Поверхностный покрывающий слой 4 имеет почти однородную толщину, однако некоторая часть 4а поверхностного покрывающего слоя 4 может входить в слой 3 активного материала. Некоторая часть поверхностного покрывающего слоя 4, проникающая в слой 3 активного материала, может достигать токосъемника 2. В некоторых частях материал, составляющий поверхностный покрывающий слой 4, может пронизывать всю толщину слоя 3 активного материала, достигая токосъемника. Является предпочтительным, чтобы материал, составляющий поверхностный покрывающий слой 4, пронизывал слой 3 активного материала глубже и глубже, таким образом увеличивая электропроводность отрицательного электрода в целом. Также является предпочтительным, когда проникающий материал, составляющий поверхностный покрывающий слой 4, образует сетевую структуру и действует по предотвращению опадания частиц 7 активного материала вследствие расширения и сжатия.

Частицы 7 активного материала не всегда должны быть полностью покрыты поверхностным покрывающим слоем 4, и часть из них могут оставаться открытыми. Тем не менее, принимая во внимание то, что частицы 7 активного материала нужно предохранять от опадания в результате измельчения вследствие интеркалирования и деинтеркалирования лития, является желательным, чтобы частицы 7 активного материала были полностью покрыты поверхностным покрывающим слоем 4. Даже несмотря на то, что частицы 7 активного материала полностью покрыты поверхностным покрывающим слоем 4, электролит и литий имеют возможность проникать через микропоры 6 (описанные ниже) вовнутрь поверхностного покрывающего слоя 4 и реагировать с частицами 7 активного материала.

Фиг.3 и 4 представляют различные примеры отрицательного электрода, в которых слой 3 активного материала полностью покрыт поверхностным покрывающим слоем 4. На Фиг.3 и 4 слой 3 активного материала, образованный на токосъемнике 2, который выполнен из меди, содержит частицы сплава кремния и меди (кремниево-медного сплава), а поверхностный покрывающий слой 4, который также выполнен из меди, расположен на слое 3 активного материала. Слой 3 активного материала полностью покрыт поверхностным покрывающим слоем 4. В поверхностном покрывающем слое 4 наблюдаются тонкие трещины, простирающиеся в направлении толщины. В слое 3 активного материала наблюдаются пустоты между частицами сплава. На Фиг.3 видно, что часть поверхностного покрывающего слоя 4 входит в слой 3 активного материала в такой степени, что частица сплава окружена медью. С другой стороны, на Фиг.4 поверхностный покрывающий слой 4 не является таким «инвазивным», т.е. вторгающимся внутрь слоя 3 активного материала, и два этих слоя 3 и 4 относительно четко разграничены. Эта разница в геометрии слоев приписывается способу изготовления отрицательного электрода.

Если слой 3 активного материала покрыт поверхностным покрывающим слоем 4, вторичные батареи, в которых используется отрицательный электрод по настоящему изобретению, имеют более длительный срок службы по сравнению с обычными батареями. Даже когда частицы 7 активного материала измельчаются вследствие интеркалирования и деинтеркалирования лития, они сохраняют электрический контакт с поверхностным покрывающим слоем 4, так как они спрятаны под поверхностным покрывающим слоем 4. В результате этого электронная проводимость сохраняется, а ухудшение функционирования в качестве отрицательного электрода подавляется. Кроме того, может увеличиваться срок службы отрицательного электрода. В частности, когда часть поверхностного покрывающего слоя 4 входит в слой 3 активного материала, функция токосъема поддерживается более эффективно. Если активный материал используется в виде непосредственно образованного на токосъемнике, он будет измельчаться при интеркалировании и деинтеркалировании лития и становиться изолированным от токосъемника. Это приведет к тому, что его функции в качестве отрицательного электрода ухудшатся, и к возникновению таких проблем, как увеличение необратимой емкости, снижение эффективности заряда и разряда и уменьшение срока службы.

Поверхностный покрывающий слой 4 выполнен из электропроводящего материала с низкой способностью к образованию соединения лития с тем, чтобы предохранить его от окисления и опадания. Такие проводящие материалы включают в себя медь, серебро, никель, кобальт, хром, железо, индий и сплавы данных металлов (например, медно-оловянные сплавы). Среди данных металлов предпочтительными являются медь, серебро, никель, хром, кобальт и сплавы, содержащие данные металлы, из-за их особенно низкой способности к образованию соединения лития. Электропроводящие пластики и электропроводящие пасты также применимы в качестве проводящего материала. Выражение «низкая способность к образованию соединения лития», используемое здесь, означает отсутствие способности к образованию интерметаллического соединения или твердого раствора с литием или же, если она имеет место, то эта способность такова, что образующееся в результате соединение лития содержит только следы лития или является очень лабильным.

Поверхностный покрывающий слой 4 имеет на своей поверхности большое число микропор 6, которые извилисто распространяются в направлении его толщины. Некоторые из многочисленных микропор 6 распространяются в направлении толщины поверхностного покрывающего слоя 4, достигая слоя 3 активного материала. Микропоры 6 столь малы, что имеют ширину от примерно 0,1 до примерно 10 мкм, когда их наблюдают на срезе поверхностного покрывающего слоя 4. Будучи такими маленькими, микропоры 6 должны иметь такую ширину, которая позволит проникать неводному электролиту. Будучи таковым, как он есть, неводный электролит имеет меньшее поверхностное натяжение, чем водный электролит, поэтому он способен достаточным образом проникать через микропоры 6 с такой маленькой шириной.

Когда поверхностный покрывающий слой 4 наблюдают сверху посредством электронного микроскопа, желательно, чтобы микропоры 6 имели среднюю площадь отверстия (раскрыва) от 0,1 до 100 мкм2, предпочтительно - от 1 до 30 мкм2. При таком диапазоне площадей отверстий поверхностный покрывающий слой 4 эффективно предохраняет слой 3 активного материала от опадания, в то же время обеспечивая достаточное проникание неводного электролита. По той же причине является предпочтительным, чтобы поверхностный покрывающий слой 4 при наблюдении сверху имел от 1 до 30, еще предпочтительнее - от 3 до 10 микропор 6 на каждый квадрат со стороной 100 мкм в поле зрения под электронным микроскопом. Число микропор 6, как оговорено выше, будет называться распределением. По той же причине, когда поверхностный покрывающий слой 4 наблюдают сверху под электронным микроскопом, отношение общей площади отверстий микропор 6 в поле зрения к площади этого поля зрения (т.е. доля открытой площади) составляет, предпочтительно, от 0,1 до 10%, еще предпочтительнее - от 1 до 5%.

Как можно видеть из Фиг.1, присутствие микропор 6 может быть подтверждено путем электронно-микроскопического наблюдения. Тем не менее, в некоторых случаях микропоры 6 слишком малы по ширине, чтобы их можно было наблюдать даже под электронным микроскопом. В таких случаях в настоящем изобретении применяют следующий способ для подтверждения наличия микропор 6. Оцениваемый отрицательный электрод монтируют в батарею, и батарею подвергают одному циклу заряда/разряда. Затем сечение отрицательного электрода наблюдают в электронном микроскопе. Если наблюдаются какие-либо изменения в структуре сечения до и после этого цикла, то делается заключение о том, что отрицательный электрод перед циклом заряда/разряда имел микропоры 6. Основанием для этого заключения является то, что изменение структуры сечения из-за цикла заряда/разряда является результатом достижения неводным электролитом слоя 3 активного материала через микропоры 6, распределенные в отрицательном электроде перед зарядом и разрядом, и вступления ионов лития неводного электролита в реакцию с частицами 7 активного материала.

Микропоры 6 позволяют неводному электролиту достаточным образом проникать в слой 3 активного материала и достаточным образом реагировать с частицами 7 активного материала. Опадание частиц 7 активного материала, измельченных вследствие зарядки и разрядки, можно предотвратить за счет применения толстого поверхностного покрывающего слоя 4, покрывающего поверхность слоя 3 активного материала. То есть, так как частицы 7 активного материала плотно закрыты поверхностным покрывающим слоем 4, опадание частиц 7 активного материала, приписываемое интеркалированию и деинтеркалированию лития, может быть фактически предотвращено. Образование электрически изолированных частиц 7 активного материала фактически предотвращается, и тем самым могут быть сохранены характеристики токосъема. В результате, подавляется ухудшение функционирования отрицательного электрода. Также происходит увеличение срока службы отрицательного электрода. В частности, когда часть 4а поверхностного покрывающего слоя 4 входит в слой 3 активного материала, функция токосъема сохраняется более эффективно. Вторичная батарея с отрицательным электродом по настоящему изобретению достигает значительно увеличенной удельной плотности энергии на единицу объема и единицу веса по сравнению с обычными батареями и также имеет более продолжительный срок службы.

Микропоры 6 могут быть образованы разными способами. Например, они могут быть образованы путем механического припрессовывания поверхностного покрывающего слоя 4 в надлежащих условиях. Особенно предпочтительным является способ создания микропор 6 в поверхностном покрывающем слое 4 одновременно с образованием самого этого поверхностного покрывающего слоя 4 путем нанесения гальванического покрытия (гальваностегии), как описано ниже. Говоря конкретнее, так как слой 3 активного материала содержит частицы 7 активного материала, как уже указывалось ранее, он имеет микроскопически текстурированную поверхность, то есть смешанный профиль с активными местами, где осадок (отложение) растет легче, и местами, где осадок растет нелегко. Когда слой 3 активного материала с такими поверхностными условиями подвергают гальваностегии, рост осадка меняется от места к месту, и частицы материала, составляющего поверхностный покрывающий слой 4, вырастают в поликристаллическую структуру. По мере дальнейшего роста кристаллов соседние кристаллы смыкаются, что приводит к образованию пустот в месте стыка. Образованные таким образом пустоты соединяются друг с другом, образуя микропоры 6. Согласно данному механизму, имеет место образование микропор 6 с чрезвычайно тонкой структурой, и поэтому легко могут быть созданы микропоры 6, которые распространяются в направлении толщины поверхностного покрывающего слоя 4. Не привлекая приложения внешней силы, такой как сила подпрессовывания, к поверхностному покрывающему слою 4, способ выгоден тем, что поверхностный покрывающий слой 4 не повреждается, и это означает, что не повреждается весь отрицательный электрод 1.

Чтобы эффективно предотвращать опадание частиц 7 активного материала и достаточным образом сохранить функцию токосъема, является предпочтительным, чтобы поверхностный покрывающий слой 4 имел большую толщину, составляющую от 0,3 до 50 мкм, еще предпочтительнее - от 0,3 до 10 мкм, особенно предпочтительно - от 1 до 10 мкм. Даже при столь большой толщине проникание неводного электролита через поверхностный покрывающий слой 4 обеспечивается за счет присутствия микропор 6. Для обеспечения достаточной емкости отрицательного электрода толщина слоя 3 активного материала составляет, предпочтительно, от 1 до 100 мкм, еще предпочтительнее - от 3 до 40 мкм. Толщина структуры 5 активного материала, включая поверхностный покрывающий слой 4 и слой 3 активного материала, составляет, предпочтительно, примерно от 2 до 100 мкм, еще предпочтительнее - примерно от 2 до 50 мкм. Общая толщина отрицательного электрода составляет, предпочтительно, от 2 до 200 мкм, еще предпочтительнее - от 10 до 100 мкм, с точки зрения компактности и более высокой удельной плотности энергии батареи.

Количество частиц 7 активного материала в структуре 5 активного материала, в состав которой входит слой 3 активного материала и поверхностный покрывающий слой 4, составляет от 5 до 80 мас.%, предпочтительно - от 10 до 50 мас.%, еще предпочтительнее - от 20 до 50 мас.%. При содержании частиц 7 активного материала менее 5 мас.% трудно достаточным образом улучшить удельную плотность энергии батареи. Содержание частиц 7 активного материала свыше 80 мас.% легко приводит к опаданию, которое может приводить к увеличенной необратимой емкости, сниженной эффективности заряда и разряда и уменьшенному сроку службы батареи.

Частицы активного материала 7 включают в себя: (а) частицы взятого в отдельности кремния или взятого в отдельности олова; (b) смешанные частицы, содержащие по меньшей мере кремний или олово и углерод; (с) смешанные частицы, содержащие кремний или олово и металл; (d) частицы соединения кремния или олова и металла; (е) смешанные частицы, содержащие частицы соединения кремния или олова и металла и частицы металла; и (f) частицы взятого в отдельности кремния или взятого в отдельности олова, покрытые металлом. Частицы с (а) по (f) могут быть использованы либо индивидуально, либо в виде комбинация двух или более их типов. Сравнительно с частицами (а), использование частиц с (b) по (f) выгодно тем, что растрескивание и измельчение частиц 7 активного материала из-за интеркалирования и деинтеркалирования лития подавляется в большей степени. Это преимущество особенно заметно при использовании частиц (f). Когда выбран кремний, использование частиц с (b) по (f) также выгодно тем, что может быть компенсирована плохая электронная проводимость кремния, который является полупроводником.

В частности, когда в качестве частиц 7 активного материала используются смешанные частицы (b), содержащие по меньшей мере кремний и углерод, достигаются улучшенные долговечность при циклировании и емкость отрицательного электрода по следующей причине. Углерод, особенно графит, который используется в отрицательном электроде неводных вторичных батарей, вносит вклад в интеркалирование и деинтеркалирование лития, обеспечивает емкость отрицательного электрода в примерно 300 мА·ч/г (миллиампер-часов на грамм) и дополнительно характеризуется очень маленьким объемным расширением при аккумулировании лития. С другой стороны, кремний характеризуется высокой емкостью в виде отрицательного электрода, составляющей примерно 4200 мА·ч/г, т.е. в 10 или более раз превышающей емкость отрицательного электрода из графита. Тем не менее, объемное расширение кремния при аккумулировании лития достигает примерно 4-кратного расширения графита. Затем кремний и углерод, такой как графит, смешивают в заданном соотношении и измельчают (размалывают) путем, например, механического помола для получения однородно смешанного порошка с размером частиц примерно от 0,1 до 1 мкм. Когда данный смешанный порошок используется в качестве активного материала, объемное расширение кремния при аккумулировании лития ослаблено графитом, обеспечивая улучшенную долговечность при циклировании, и при этом достигается емкость отрицательного электрода, находящаяся в диапазоне примерно от 1000 до 3000 мА·ч/г. Количество кремния в таком смешанном порошке составляет, предпочтительно, от 10 до 90 мас.%. Количество углерода в таких смешанных частицах составляет, предпочтительно, от 10 до 90 мас.%. Увеличенная емкость батареи и увеличенный срок службы отрицательного электрода будут гарантированы при использовании состава смешанных частиц, попадающего в указанный диапазон. Более того, в смешанных частицах не образуется такое соединение, как карбид кремния.

Смешанные частицы (b) в качестве частиц 7 активного материала могут быть многокомпонентной смесью, содержащей другой(ие) элемент(ы)-металл(ы) в добавление к кремнию или олову и углероду. Этот другой элемент-металл представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из Cu, Ag, Li, Ni, Co, Fe, Cr, Zn, B, Al, Ge, In, V, Ti, Y, Zr, Nb, Ta, W, La, Ce, Pr, Pd и Nd.

При использовании смешанных частиц (с) кремния или олова и металла в качестве частиц 7 активного материала этот металл в смешанных частицах (с) включает в себя по меньшей мере один элемент из Cu, Ag, Li, Ni, Co, Fe, Cr, Zn, B, Al, Ge, Sn (за исключением случаев, когда частицы 7 содержат олово), Si (за исключением случаев, когда частицы 7 содержат кремний), In, V, Ti, Y, Zr, Nb, Ta, W, La, Ce, Pr, Pd и Nd. Предпочтительными из этих металлов являются Cu, Ag, Ni, Co и Се. Особенно желательно использовать Cu, Ag или Ni из-за их прекрасной электронной проводимости и низкой способности к образованию соединения лития. Использование Li в качестве металла также является предпочтительным. В том случае, когда активный материал содержит металлический литий с самого начала, это обеспечивает такие преимущества, как снижение необратимой емкости, улучшение эффективности заряда/разряда и снижение изменений объема, ведущие улучшенной долговечности при циклировании. В смешанных частицах (с) количество кремния или олова составляет, предпочтительно, от 30 до 99,9 мас.%, еще предпочтительнее - от 50 до 95 мас.%, особенно предпочтительно - от 75 до 95 мас.%. Количество металла, такого как медь, составляет, предпочтительно, от 0,1 до 70 мас.%, еще предпочтительнее - от 5 до 50 мас.%, особенно предпочтительно - от 5 до 30 мас.%. Увеличенная емкость батареи и более продолжительный срок службы отрицательного электрода будут гарантированы при попадании состава смешанных частиц в вышеупомянутый диапазон.

Смешанные частицы (с) могут быть приготовлены, например, следующим образом. Частицы кремния или частицы олова и частицы металла, такие как частицы меди, смешивают и измельчают одновременно, используя измельчитель, который может представлять собой аттритор (мельницу тонкого помола), струйную мельницу, циклонную мельницу, краскосмеситель и тонкозернистую мельницу. Измельчение в этих измельчителях может быть проведено либо в сухой системе, либо во влажной системе. Влажное измельчение является предпочтительным для снижения размера частиц. Размер частиц перед измельчением составляет, предпочтительно, примерно от 20 до 500 мкм. Смешение и измельчение в измельчителе приводит к образованию однородно смешанного порошка кремния или олова и металла. Размер частиц получаемого порошка может быть отрегулирован, например, на уровне 40 мкм или менее при помощи соответствующего регулирования условий работы измельчителя. Таким образом готовят смешанные частицы (с).

Когда частицы 7 активного материала являются частицами (d) соединения кремния или олова и металла, это соединение включает в себя сплав кремния или олова и металла, который представляет собой одно из: (i) твердого раствора кремния или олова и металла; (ii) интерметаллического соединения кремния или олова и металла; и (iii) композита, имеющего по меньшей мере две фазы, выбранные из однофазного кремния или олова, однофазного металла, твердого раствора кремния или олова и металла, и интерметаллического соединения кремния или олова и металла. Металл может быть выбран из перечисленных выше металлов, используемых в смешанных частицах (с). Подобно смешанным частицам (с) частицы соединения кремния или олова с металлом, предпочтительно, содержат от 30 до 99,9 мас.% кремния или олова и от 0,1 до 70 мас.% металла. Более предпочтительный состав такого соединения подходящим образом выбирается в соответствии со способом получения частиц соединения. Например, когда соединение представляет собой бинарный сплав кремния или олова с металлом, полученный с помощью способа закалки, описанного ниже, предпочтительное количество кремния или олова составляет от 40 до 90 мас.%, а предпочтительное количество металла, например - меди, составляет от 10 до 60 мас.%.

Когда упомянутое соединение является трехкомпонентным или более многокомпонентным сплавом, содержащим кремний или олово и металлы, вышеописанный бинарный сплав дополнительно содержит небольшое количество элемента, выбранного из группы, состоящей из B, Al, Ni, Co, Fe, Cr, Zn, In, V, Y, Zr, Nb, Ta, W, La, Ce, Pr, Pd и Nd. Такой дополнительный компонент дает дополнительный эффект по предотвращению растрескивания и измельчения частиц активного материала. Для усиления данного эффекта предпочтительное количество дополнительного компонента в сплаве кремния или олова с металлом составляет от 0,01 до 10 мас.%, в частности - от 0,05 до 1,0 мас.%.

Когда частицы (d) соединения являются частицами сплава, то эти частицы сплава, предпочтительно, получают способом закалки, описанным ниже. Способ закалки имеет то преимущество, что образовавшиеся в сплаве кристаллиты имеют маленький размер и способны к равномерному распределению, обеспечивая слой активного материала, который будет предохранен от растрескивания и измельчения и сохранит электронную проводимость. Способ закалки начинается с приготовления металлического расплава исходных материалов, включающих в себя кремний или олово и металл, например - медь, путем высокочастотного плавления. Отношение кремния или олова и металла в металлическом расплаве выбирается в вышеуказанном диапазоне. Температура металлического расплава составляет, предпочтительно, от 1200 до 1500°С, еще предпочтительнее - от 1300 до 1450°С, в зависимости от условий закалки. Сплав получают из этого металлического расплава с помощью разливки в форму. То есть металлический расплав наливают в выполненную из меди или железа литейную форму и закаливают, получая слиток сплава, который измельчают и просеивают, получая частицы с размером, например, 40 мкм или менее для использования в настоящем изобретении. Вместо способа разливки в форму может быть использован способ валкового литья. В способе валкового литья металлический расплав выдавливают на внешнюю периферийную поверхность валка, который выполнен из меди и вращается с высокой скоростью. Для закалки металлического расплава скорость вращения валка составляет, предпочтительно, от 500 до 4000 об/мин (оборотов в минуту), еще предпочтительнее - от 1000 до 2000 об/мин. Скорость вращения в единицах окружной скорости составляет, предпочтительно, от 8 до 70 м/с (метров в секунду), особенно предпочтительно - от 15 до 30 м/с. Когда металлический расплав, имеющий указанную выше температуру, закаливают на валке, вращающемся с вышеуказанной скоростью, скорость охлаждения достигает 102 К/с (градусов Кельвина в секунду) или выше, предпочтительно - 103 К/с или выше. Нанесенный металлический расплав быстро охлаждается на валке и превращается в тонкую полосу, которую измельчают и просеивают для получения частиц с размером, например, 40 мкм или менее для использования в настоящем изобретении. Частицы желаемого размера могут быть получены также способом газового распыления вместо способа закалки. В способе газового распыления струя инертного газа, такого как аргон, воздействует на металлический расплав при температуре от 1200 до 1500°С при давлении газа от 5 до 100 атм для распыления и закалки этого металлического расплава. Также могут быть использованы способ дуговой плавки или механическое измельчение.

Когда частицы активного материала представляют собой смешанные частицы (е), содержащие частицы соединения кремния или олова и металла и частицы металла (металлические частицы), то в смешанных частицах (е) могут быть использованы частицы соединения, описанные по отношению к частицам (d), и частицы металла, описанные по отношении к смешанным частицам (с). Элемент-металл, содержащийся в упомянутых частицах соединения, и элемент-металл в упомянутых частицах металла может быть либо одинаковым, либо разным. В частности, когда элемент-металл в частицах соединения является никелем, медью, серебром или железом, и элемент-металл в частицах металла является никелем, медью, серебром или железом, эти металлы легко образуют сетевую структуру в слое 3 активного материала. Такая металлическая сетевая структура эффективна при улучшении электронной проводимости и предотвращении опадания частиц 7 активного материала из-за расширения и сжатия. Принимая во внимание эти эффекты, является предпочтительным, чтобы элемент-металл в частицах соединения и элемент-металл в частицах металла был тот же самый. Частицы (е) активного материала получают путем первоначального приготовления частиц соединения таким же образом, как для частиц (d), и последующего смешения частиц соединения с частицами металла таким же образом, как при изготовлении смешанных частиц (с). Отношение кремния или олова к металлу в частицах соединения может быть таким же, как в частицах (d) соединения. Отношение частиц соединения к частицам металла может быть таким же, как отношение частиц кремния или олова к частицам металла в смешанных частицах (с). В отношении других особенностей частиц (е) активного материала применяют, соответственно, описание, данное для смешанных частиц (с) или частиц (d) соединения.

Когда частицы 7 активного материала представляют собой частицы (f) взятого в отдельности кремния или взятого в отдельности олова, покрытые металлом (далее называемые как «покрытые металлом частицы»), покрывающий металл выбран среди вышеупомянутых металлов, используемых в частицах (с) и (d), например медь (кроме Li). Количество кремния или олова в покрытых металлом частицах составляет, предпочтительно, от 70 до 99,9 мас.%, еще предпочтительнее - от 80 до 99 мас.%, особенно предпочтительно - от 85 до 95 мас.%. Количество покрывающего металла, такого как медь, составляет, предпочтительно, от 0,1 до 30 мас.%, еще предпочтительнее - от 1 до 20 мас.%, особенно предпочтительно - от 5 до 15 мас.%. Покрытые металлом частицы могут быть приготовлены, например, с помощью нанесения покрытия методом химического восстановления. При проведении нанесения покрытия химическим восстановлением готовят ванну металлизации, содержащую суспендированные в ней частицы кремния или частицы олова и содержащую покрывающий металл (например, медь). Частицы кремния или частицы олова подвергают нанесению покрытия химическим восстановлением в этой ванне металлизации с осаждением покрывающего металла на поверхность частиц кремния или частиц олова. Предпочтительная концентрация частиц кремния или частиц олова в ванне металлизации составляет примерно от 400 до 600 г/л (грамм на литр). При нанесении покрытия химическим восстановлением с использованием меди в качестве покрывающего металла ванна металлизации, предпочтительно, содержит сульфат меди, сегнетову соль (виннокислый калий-натрий) и др. Предпочтительные концентрации сульфата меди и сегнетовой соли составляют, соответственно, от 6 до 9 г/л и от 70 до 90 г/л с точки зрения контроля скорости нанесения покрытия. С той же точки зрения, ванна металлизации, предпочтительно, имеет рН от 12 до 13 и температуру от 20 до 30°С. Ванна металлизации содержит восстановитель, такой как формальдегид, в концентрации примерно от 15 до 30 см3/л.

Когда частицы 7 активного материала представляют собой кремнийсодержащие частицы, является предпочтительным, чтобы частицы имели средний размер частиц (D50) от 0,1 до 10 мкм, в частности - от 0,3 до 8 мкм, особенно - от 0,8 до 5 мкм, каких бы видов с (а) по (е) ни были эти кремнийсодержащие частицы. Другими словами, кремнийсодержащие частицы активного материала являются, предпочтительно, мелкодисперсными частицами с малым диаметром (далее называемыми как «частицы активного материала с малым диаметром»). Использование таких частиц активного материала с малым диаметром приводит к снижению опадания частиц активного материала с отрицательного электрода и делает реальным удлинение срока службы отрицательного электрода. Более детально, частицы активного материала сильно изменяются в объеме при интеркалировании и деинтеркалировании лития и с течением времени расщепляются на микрокристаллиты или более мелкие частицы. Это приводит к развитию трещин, и поэтому часть частиц активного материала теряет электрохимический контакт между собой, что вызывает снижение характеристик при заряд/разрядном циклировании, важных для вторичной батареи. По этой причине мелкодисперсные частицы малого размера используются в отрицательном электроде с самого начала для того, чтобы подавить дальнейшее уменьшение частиц во время зарядки и разрядки и улучшить характеристики при заряд/разрядном циклировании. Кстати, если частицы активного материала с малым диаметром имеют средний размер частиц, меньший, чем нижний предел вышеуказанного диапазона, то частицы являются подверженными окислению. Более того, такие маленькие частицы дороги в производстве. Размер частиц активного материала с малым диаметром измеряют с помощью метода лазерного дифракционного рассеяния или наблюдением под сканирующим электронным микроскопом (СЭМ).

Имея большую площадь поверхности, частицы активного материала с малым диаметром более подвержены окислению, чем частицы с относительно большим диаметром (например те, которые имеют диаметр в несколько десятков микрометров). Окисление частиц активного материала вызывает увеличение необратимой емкости и уменьшение эффективности заряда/разряда. Необратимая емкость и эффективность по току заряда/разряда являются важными характеристиками для вторичных батарей, подобно характеристикам при заряд/разрядном циклировании. Говоря детальнее, если в частицах активного материала с малым диаметром присутствует много кислорода, то электрохимически интеркалированные ионы лития образуют прочную связь с атомами кислорода. Это приводит к тому, что ионы лития не высвобождаются при разряде. Соответственно, частицы активного материала с малым диаметром нуждаются в более строгом контроле концентрации кислорода, чем частицы с относительно большим диаметром. Конкретнее, концентрация кислорода, присутствующего в частицах активного материала с малым диаметром, составляет, предпочтительно, менее 2,5 мас.%, еще предпочтительнее - 1,5 мас.% или менее, особенно предпочтительно - 1 мас.% или менее. Напротив, частицы с относительно большим диаметром, чья площадь поверхности не так велика, не требуют такого строгого контроля в отношении окисления. Желательно, чтобы частицы активного материала с малым диаметром имели такую низкую концентрацию кислорода, насколько это возможно. Наиболее желательно полное отсутствие кислорода. В свете способа получения частиц активного материала с малым диаметром, тем не менее, достигаемая сейчас самая низкая концентрация кислорода составляет примерно 0,005 мас.%. Концентрация кислорода в частицах активного материала с малым диаметром измеряется с помощью газового анализа, подразумевающего сжигание анализируемого образца.

В дополнение к предпочтительной концентрации кислорода во всех частицах активного материала с малым диаметром также предпочтительно, чтобы концентрация Si на самой внешней поверхности частиц активного материала с малым диаметром была выше, чем 1/2, еще предпочтительнее - не меньше, чем 4/5, особенно предпочтительно - не меньше, чем в 10 раз выше концентрации кислорода в самой внешней поверхности частиц. В результате исследований авторы настоящего изобретения установили, что увеличение необратимой емкости и уменьшение эффективности по току заряда/разряда зависят преимущественно от концентрации кислорода на самой внешней поверхности частиц активного материала с малым диаметром. Это является следствием того, что кислород, присутствующий на этой самой внешней поверхности, легко вступает в реакцию с литием во время зарядки вторичной батареи, что может ухудшать характеристики батареи. Поэтому отношение концентрации Si к концентрации кислорода на самой внешней поверхности частиц установлено описанным выше образом. Поверхностная концентрация кислорода в частицах активного материала с малым диаметром может быть измерена с помощью различных методов анализа поверхности, включая электронную спектроскопию для химического анализа (ЭСХА) и Оже электронную спектроскопию (ОЭС).

Какие бы частицы с (а) по (е) ни использовали, частицы активного материала с малым диаметром, предпочтительно, получают в условиях, препятствующих загрязнению кислородом, например в атмосфере инертного газа.

Какие бы частицы с (а) по (е) ни использовали, частицы активного материала с малым диаметром измельчают до среднего размера частиц в пределах вышеуказанного диапазона путем описанного способа измельчения, обычно - с помощью способа сухого измельчения и способа влажного измельчения. При сухом измельчении используется, например, струйная мельница. При влажном измельчении частицы диспергируют в органическом растворителе (жидкой среде измельчения), таком как гексан или ацетон, и мелют вместе с измельчающей средой, такой как шарики из оксида алюминия или шарики из оксида циркония.

Во время операции измельчения частицы активного материала с малым диаметром часто окисляются. Следовательно, является предпочтительным, чтобы измельченные частицы активного материала с малым диаметром, средний размер D50 которых уменьшен до уровня от 0,1 до 10 мкм, были подвергнуты травлению при помощи травильного раствора для удаления оксида, имеющегося на поверхности частиц. Делая это, концентрация кислорода в частицах активного материала с малым диаметром в целом и концентрация кислорода на самой внешней поверхности этих частиц может легко регулироваться до или ниже указанных величин. Применимые травильные растворы включают в себя водные растворы HF, забуференных (буфферизованных) кислот, NH4F, KOH, NaOH, аммиака или гидразина. Степень травления может регулироваться соответствующим образом выбором типа и концентрации травильного раствора, температурой травильного раствора, временем травления и тому подобным. В результате концентрация кислорода в частицах активного материала с малым диаметром в целом и концентрация кислорода на самой внешней поверхности этих частиц могут легко регулироваться в указанных диапазонах. Отметим однако, что оксид на поверхности частиц невозможно полностью удалить на этапе травления. Это является следствием того, что частицы, с которых поверхностный оксид полностью удален, быстро окисляются при воздействии на них атмосферы. Следовательно, степень травления, предпочтительно, регулируют таким образом, чтобы могло оставаться адекватное количество оксида. Даже после воздействия атмосферы эти частицы, имеющие адекватное количество оксида, остающегося на их поверхности, способны сохранять почти такую же поверхностную и полную концентрации кислорода, которая достигнута при травлении.

Когда травление осуществляют, например, с использованием HF, частицы активного материала с малым диаметром помещают в раствор HF с концентрацией примерно от 1 до 50 мас.%, и систему перемешивают при комнатной температуре в течение примерно от 5 до 30 минут, посредством чего концентрация поверхностного кислорода может быть снижена до желаемого уровня. При использовании для травления КОН или NaOH частицы активного материала с малым диаметром помещают в водный раствор с концентрацией примерно от 1 до 40 мас.%, и систему перемешивают при комнатной температуре в течение примерно от 5 до 120 минут. При использовании аммиака частицы активного материала с малым диаметром помещают в водный раствор с концентрацией примерно от 1 до 20 мас.%, и систему перемешивают при комнатной температуре в течение примерно от 5 до 60 минут для проведения травления. Когда используется NH4F, частицы активного материала с малым диаметром помещают в водный раствор с концентрацией примерно от 1 до 50 мас.%, с последующим перемешиванием при комнатной температуре в течение примерно от 5 до 60 минут для проведения травления. При использовании гидразина частицы активного материала с малым диаметром помещают в водный раствор с концентрацией примерно от 1 до 50 мас.%, с последующим перемешиванием при комнатной температуре в течение примерно от 5 до 60 минут для осуществления травления.

Отрицательный электрод, содержащий вышеописанные частицы активного материала с малым диаметром, менее подвержен растрескиванию и измельчению при повторении циклов заряда/разряда. В результате увеличивается эффективность заряда/разряда и уменьшается необратимая емкость, в результате чего улучшаются характеристики при заряд/разрядном циклировании. Более того, снижение содержания кислорода в частицах активного материала с малым диаметром также вызывает снижение необратимой емкости, увеличение эффективности заряда/разряда и улучшение характеристик при заряд/разрядном циклировании.

Частицы активного материала с малым диаметром могут быть покрыты тонким металлическим покровным слоем. Тонкий металлический покровный слой ингибирует окисление частиц активного материала с малым диаметром, эффективно предотвращая увеличение необратимой емкости и уменьшение эффективности по току заряда/разряда. Вдобавок улучшается электронная проводимость и дополнительно улучшаются характеристики при заряд/разрядном циклировании.

Для того, чтобы ингибировать окисление частиц активного материала с малым диаметром более эффективно и позволить Li и Si реагировать друг с другом более эффективно, толщина тонкого металлического покровного слоя составляет, предпочтительно, от 0,005 до 4 мкм, еще предпочтительнее - от 0,05 до 0,5 мкм. Толщина тонкого металлического покровного слоя измеряется с помощью, например, ЕСХА или АЭС.

Металл, составляющий тонкий металлический покровный слой, предпочтительно, выбран из металлов с низкой способностью к образованию соединения лития. Такие металлы включают в себя Ni, Cu, Co, Fe, Ag и Au. Ni, Co, Ag и Au еще предпочтительнее с точки зрения предотвращения окисления. Данные металлы могут быть использованы либо индивидуально, либо в виде сплавов, состоящих из двух или более металлов.

В частицах активного материала с малым диаметром, покрытых тонким металлическим покровным слоем, концентрация кислорода в пограничной части между тонким металлическим покровным слоем и частицей активного материала с малым диаметром такова, что концентрация Si превышает 1/2 концентрации кислорода, как описано для вышеупомянутых частиц активного материала с малым диаметром. «Пограничная часть» между тонким металлическим покровным слоем и частицей активного материала с малым диаметром рассматривается как та часть, где концентрация металла, составляющего тонкий металлический покровный слой, становится минимальной при АЭС анализе покрытых металлом частиц активного материала с малым диаметром.

Чем ниже концентрация кислорода на самой внешней поверхности тонкого металлического покровного слоя, тем лучше для увеличения электропроводности покрытых металлом частиц активного материала с малым диаметром.

Частицы активного материала с малым диаметром, имеющие тонкий металлический покровный слой, получают, предпочтительно, следующим образом. Частицы активного материала измельчают в порошок указанного размера сухим или влажным способом в соответствии с вышеописанным способом приготовления частиц активного материала с малым диаметром. Оксид, присутствующий на поверхности этих частиц, удаляют травлением. Протравленные частицы тщательно промывают водой и затем подвергают нанесению покрытия химическим восстановлением, получая на них тонкую металлическую пленку. Перед нанесением покрытия химическим восстановлением частицы могут быть подвергнуты обработке по сенсибилизации поверхности и обработке по активации поверхности обычным способом. Условия нанесения покрытия химическим восстановлением выбирают соответственно покрывающему металлу. Например, представленный ниже состав ванны металлизации применим для никелирования. В этом случае ванна имеет температуру примерно от 40 до 60°С и рН примерно от 4 до 6, и время нанесения покрытия составляет от 0,5 до 50 минут.

Тонкий металлический покровный слой, образованный на частицах активного материала с малым диаметром, не всегда должен покрывать индивидуальные частицы полностью. Например, тонкий металлический покровный слой, равномерно покрывающий всю частицу, может иметь большое число микропор, распространяющихся через его толщину. Такие микропоры позволяют электролиту проходить через этот слой и достигать внутренней части частицы активного материала с малым диаметром, так что электрохимическая активность (реакционная способность), которой по своей сути обладает кремнийсодержащая частица, может быть надежно проявлена. Тонкий металлический покровный слой может также быть выполнен в виде островков на поверхности частицы.

Далее будет описан предпочтительный способ изготовления отрицательного электрода по настоящему изобретению. Данный способ начинается с приготовления суспензии, наносимой на поверхность токосъемника. Суспензия содержит частицы активного материала, частицы электропроводящего углеродного материала, связующее вещество и разбавляющий растворитель. Частицы активного материала и электропроводящие углеродные материалы были описаны ранее. Связующее вещество, которое может быть использовано, включает в себя поливинилиденфторид (ПВДФ), полиэтилен (ПЭ) и каучук на основе сополимера этилена, пропилена и диенового мономера (ЭПДМ). Разбавляющий растворитель включает в себя N-метилпирролидон и циклогексан.

Количество частиц активного материала в этой суспензии составляет, предпочтительно, примерно от 14 до 40 мас.%. Количество электропроводящего углеродного материала составляет, предпочтительно, примерно от 0,4 до 4 мас.%. Количество связующего вещества составляет, предпочтительно, примерно от 0,4 до 4 мас.%. Количество разбавляющего растворителя составляет, предпочтительно, примерно от 60 до 85 мас.%.

Суспензию наносят на поверхность токосъемника. Токосъемник может быть приготовлен отдельно или на той же самой линии изготовления отрицательного электрода по изобретению. В последнем случае токосъемник, предпочтительно, готовят электроосаждением. Растекание суспензии на токосъемнике является, предпочтительно, таким, чтобы сухая толщина слоя активного материала примерно от одного до трех раз превышала толщину получаемой в конечном итоге структуры активного материала. После нанесения суспензия высыхает с образованием слоя активного материала, токосъемник со сформированным на нем слоем активного материала погружают в гальваническую ванну, содержащую электропроводящий материал с низкой способностью к образованию соединения лития, и электролитически покрывают в этом состоянии проводящим материалом, образуя поверхностный покрывающий слой на слое активного материала. Используя данный способ, можно легко образовать поверхностный покрывающий слой с большим числом микропор. Более детально, т.к. слой 3 активного материала имеет микроскопически текстурированную поверхность, как описано выше, то имеются активные места, где осадок растет легче, и места, где осадок растет нелегко, в смешанном состоянии. Когда слой 3 активного материала с таким состоянием поверхности покрывают гальваническим способом, осадок растет неоднородно, и частицы материала, составляющего поверхностный покрывающий слой 4, вырастают в поликристаллическую структуру. При дальнейшем росте кристаллов соседние кристаллы смыкаются, приводя к образованию микропустот в месте стыка. Последующее представляет собой рекомендуемые условия гальваностегии в случае применения, например, меди в качестве электропроводящего материала. При использовании раствора на основе сульфата меди гальваностегию проводят при концентрации меди от 30 до 100 г/л, концентрации серной кислоты от 50 до 200 г/л, концентрации хлора от 30 м.д. (миллионных долей) или ниже, температуре ванны от 30 до 80°С и плотности тока от 1 до 100 А/дм2. При этих условиях электролиза легко образовать поверхностный покрывающий слой, часть которого входит в слой активного материала или проникает и достигает токосъемника, или же поверхностный покрывающий слой, проникающий сквозь слой активного материала. В другой электролитической системе может быть использован раствор на основе пирофосфата меди. В этом случае гальваностегию проводят при концентрации меди от 2 до 50 г/л, концентрации пирофосфата калия от 100 до 700 г/л, температуре ванны от 30 до 60°С, рН от 8 до 12 и плотности тока от 1 до 10 А/дм2.

После того, как поверхностный покрывающий слой таким образом образован на слое активного материала, слой активного материала, уже покрытый поверхностным покрывающим слоем, может быть подвергнут механическому подпрессовыванию для уплотнения тем самым слоя активного материала. В результате уплотнения пустоты между частицами активного материала и частицами проводящего углеродного материала заполняются проводящим материалом, составляющим поверхностный покрывающий слой, с образованием структуры, в которой диспергированы частицы активного материала и проводящего углеродного материала. Кроме того, эти частицы и поверхностный покрывающий слой входят в близкий контакт, улучшая электронную проводимость. Вдобавок объем пустот в слое активного материала регулируют подходящим образом так, чтобы снять напряжения, возникающие из-за расширения и сжатия частиц активного материала при интеркалировании и деинтеркалировании лития. Для того, чтобы получить достаточную электронную проводимость, уплотнение путем механического подпрессовывания является, предпочтительно, таким, чтобы общая толщина слоя активного материала и поверхностного покрывающего слоя после механического подпрессовывания могла быть 90% или менее, в частности - 80% или менее, от толщины до механического подпрессовывания. Механическое подпрессовывание можно проводить, например, подпрессовыванием прокаткой.

В данном способе изготовления возможно механически подпрессовывать слой активного материала перед гальваностегией. Для обеспечения различия с вышеупомянутым механическим подпрессовыванием механическое подпрессовывание перед гальваностегией будем называть предварительным подпрессовыванием. Предварительное подпрессовывание эффективно при предотвращении разделения между слоем активного материала и токосъемником и предохранении вскрытия (выступания) частиц активного материала на поверхностном покрывающем слое. В результате можно предотвратить ухудшение долговечности батареи при циклировании из-за опадания частиц активного материала. Условия предварительного подпрессовывания являются, предпочтительно, таковыми, что толщина слоя активного материала после предварительного подпрессовывания составляет 95% или менее, в частности - 90% или менее, от толщины до предварительного подпрессовывания.

Гальваностегия, используемая в процессе образования поверхностного покрывающего слоя, может быть заменена напылением, химическим осаждением из паровой фазы или конденсацией из паровой фазы. Поверхностный покрывающий слой можно также образовывать прокаткой электропроводящей фольги, например прокаткой металлической фольги, металлической ячеистой фольги или электропроводящей пластиковой пленки. При использовании этих материалов создание микропор в поверхностном покрывающем слое может быть достигнуто путем подпрессовывания в контролируемых условиях.

В другом предпочтительном способе изготовления отрицательного электрода по настоящему изобретению применяется технология дисперсионного нанесения покрытия. Для проведения дисперсионного нанесения покрытия готовится гальваническая ванна, содержащая суспендированные в ней частицы активного материала и содержащая электропроводящий материал с низкой способностью к образованию соединения лития. Для того чтобы встроить достаточное количество частиц активного материала в структуру активного материала, количество частиц активного материала в гальванической ванне составляет, предпочтительно, от 200 до 600 г/л, еще предпочтительнее - от 400 до 600 г/л. При использовании меди в качестве электропроводящего материала с низкой способностью к образованию соединения лития и сульфата меди в качестве источника меди гальваническая ванна, предпочтительно, имеет следующий состав с точки зрения контролируемости скорости нанесения покрытия и способности наращивания поверхностного покрывающего слоя до толщины, вполне достаточной для удовлетворительного удерживания слоя активного материала из частиц активного материала. Предпочтительная концентрация меди составляет от 30 до 100 г/л. Предпочтительная концентрация серной кислоты составляет от 50 до 200 г/л. Предпочтительная концентрация хлора составляет 300 м.д. или менее. Предпочтительная концентрация крезолсульфоновой кислоты составляет от 40 до 100 г/л. Предпочтительная концентрация желатина составляет от 1 до 3 г/л. Предпочтительная концентрация β-нафтола составляет от 0,5 до 2 г/л.

Токосъемник погружают в гальваническую ванну, и гальваностегию начинают в этом состоянии. Плотность тока, используемая при электролизе, составляет, предпочтительно, примерно от 1 до 15 А/дм2 с точки зрения контроля скорости нанесения покрытия. Температура гальванической ванны является комнатной температурой, которая составляет примерно 20°С. При гальваностегии металл в гальванической ванне восстанавливается с образованием поверхностного покрывающего слоя и в то же время на поверхности токосъемника образуется слой активного материала, покрытый поверхностным покрывающим слоем. Для того чтобы сформировать слой активного материала однородным образом, электролиз можно проводить при перемешивании гальванической ванны.

Хотя токосъемники, которые могут быть использованы в настоящем изобретении, были описаны выше, также предпочтительным образом используется токосъемник, образованный нижеследующей пористой металлической фольгой. Пористая металлическая фольга (далее просто называемая металлическая фольга) имеет большое число микропор. Она имеет как микропоры, проходящие насквозь в направлении ее толщины, так и микропоры, которые замкнуты в ее толщине. Термин «микропоры», используемый здесь, предназначен для обозначения тех отверстий, которые пронизывают фольгу в направлении толщины. Это не значит ни то, что исключена металлическая фольга с микропорами, которые закрыты и замкнуты в толщине фольги, ни то, что такая металлическая фольга является неблагоприятной.

Вышеописанная металлическая фольга, когда используется в качестве токосъемника неводной вторичной батареи, обеспечивает достаточные проходы сквозь нее для электролита, давая дополнительное увеличение емкости батареи. Кроме того, активный материал более эффективно предохраняется от опадания с электрода в результате интеркалирования и деинтеркалирования лития.

Микропоры металлической фольги, предпочтительно, имеют диаметр от 0,01 до 200 мкм, еще предпочтительнее - от 0,05 до 50 мкм, особенно предпочтительно - от 0,1 до 10 мкм. Микропоры с диаметром менее 0,01 мкм могут быть недостаточными для обеспечения удовлетворительного прохода неводного электролита. Когда диаметр пор превышает 200 мкм, прочность металлической фольги имеет тенденцию к уменьшению с учетом описанной ниже толщины фольги, активный материал имеет тенденцию к опаданию при интеркалировании и деинтеркалировании лития, и полученная неводная вторичная батарея имеет тенденцию к обладанию ухудшенными характеристиками при циклировании. Не все поры, пронизывающие металлическую фольгу, должны иметь диаметр, попадающий в указанный диапазон. Приемлемо, если металлическая фольга имеет очень небольшое число микропор с диаметрами вне этого диапазона, которые неизбежно создаются в ходе изготовления металлической фольги.

Число микропор, чей диаметр находится в указанном диапазоне, на единицу площади (плотность пор) составляет, предпочтительно, от 5 до 10000/см2, еще предпочтительнее - от 10 до 5000/см2, особенно предпочтительно - от 100 до 2000/см2, в каждой части металлической фольги. Металлическая фольга с плотностью пор менее 1/см2 не может обеспечивать подачу достаточного количества неводного электролита к активному материалу. Плотность пор, превышающая 10000/см2, может уменьшить прочность металлической фольги с учетом верхнего предела диаметра пор.

Диаметр и плотность микропор измеряют следующим образом. Металлическую фольгу фотографируют со стороны, обратной облучаемой светом в темной комнате, и фотографию анализируют путем обработки изображения с получением диаметра и плотности микропор.

Металлическая фольга, предпочтительно, имеет толщину от 1 до 100 мкм, еще предпочтительнее - от 2 до 20 мкм, особенно предпочтительно - от 3 до 10 мкм. Металлическая фольга с толщиной мене 1 мкм приводит к увеличенной удельной плотности энергии, но имеет недостаточную механическую прочность и часто трудна в производстве. При толщине более 100 мкм образование проникающих микропор затруднено, что затрудняет увеличение удельной плотности энергии и мешает беспрепятственному проходу электролита.

Металлическая фольга может быть выполнена из разных металлических материалов. Например, металлическая фольга содержит по меньшей мере один металл, выбранный из Cu, Ni, Co, Fe, Cr, Sn, Zn, In, Ag и Au. Другими словами, металлическая фольга может быть выполнена из единственного вещества, выбранного из этих металлов, сплава двух или более металлов, выбранных из этих элементов, или материала, содержащего по меньшей мере один из этих элементов и другой(ие) элемент(ы). Металлическая фольга, изготовленная из Cu, Ni, Co, Fe, Cr или Au, является предпочтительной из-за ее низкой реакционной способности с литием.

Предпочтительный способ получения металлической фольги описан со ссылкой на Фиг. 5(а)-5(f). Прежде всего, готовят несущую фольгу 11, которая показана на Фиг.5(а). Материал несущей фольги 11 никак конкретно не ограничен. Несущая фольга 11 является, предпочтительно, электропроводящей. Несущая фольга 11 не обязательно должна быть выполнена из металла, при условии, что она является электропроводящей. Тем не менее, использование выполненной из металла фольги в качестве несущей фольги 11 выгодно тем, что несущая фольга 11, которая остается после изготовления металлической фольги, может быть переплавлена и снова переработана в фольгу. При использовании выполненной из металла несущей фольги 11 предпочтительно применять несущую фольгу 11, содержащую по меньшей мере один металл, выбранный из Cu, Ni, Co, Fe, Cr, Sn, Zn, In, Ag, Au, Al и Ti. Принимая во внимание, что несущая фольга 11 используется как носитель (опора) для изготовления металлической фольги, желательно, чтобы несущая фольга 11 имела достаточную прочность с тем, чтобы не комкаться при производстве металлической фольги. Соответственно, несущая фольга 11, предпочтительно, имеет толщину примерно от 10 до 50 мкм.

Покровный слой 12 формируют на одной стороне несущей фольги 11 с помощью предварительно описанного способа так, как показано на Фиг.5(b). Перед формированием такого покровного слоя является предпочтительным, чтобы поверхность несущей фольги 11 была очищена путем предварительной обработки, такой как очистка кислотой. Покровный слой 12 служит для того, чтобы сделать ту поверхность несущей фольги, на которой должна быть сформирована металлическая фольга, неоднородной по электронной проводимости, чтобы таким образом сформировать большое число микропор в получаемой металлической фольге. Покровный слой 12, предпочтительно, наносят до толщины от 0,001 до 1 мкм, еще предпочтительнее - от 0,002 до 0,5 мкм, особенно предпочтительно - от 0,005 до 0,2 мкм. Нанесенный до толщины в этом диапазоне покровный слой 12 покрывает поверхность несущей фольги 11 дискретно (не непрерывным образом), например, в виде островков. Дискретное образование покровного слоя 12 выгодно для формирования микропор с вышеупомянутым диаметром и плотностью. На Фиг.5(b) размер покровного слоя 12 преувеличен для лучшего понимания.

Покровный слой 12 выполнен из материала, отличного от материала, который составляет металлическую фольгу, поэтому полученная металлическая фольга может быть успешно отделена от несущей фольги 11 на этапе отделения, описанном позже. Предпочтительно, чтобы материал покровного слоя 12 отличался от материала, который составляет металлическую фольгу, и содержал по меньшей мере один элемент из Cu, Ni, Co, Mn, Fe, Cr, Sn, Zn, In, Ag, Au, C, Al, Si, Ti и Pd.

Способ формирования покровного слоя 12 никак конкретно не ограничен. Например, способ формирования покровного слоя 12 может быть выбран в связи со способом формирования металлической фольги, описанным ниже. Более конкретно, если металлическая фольга должна быть сформирована гальваностегией, формировать покровный слой 12 тоже гальваностегией предпочтительно с точки зрения производственной эффективности и тому подобного. Покровный слой 12 также может быть сформирован другими способами, такими как химическое восстановление, напыление, конденсация из паровой фазы (КПФ), химическое осаждение из паровой фазы (ХОПФ), золь-гель технология и ионное осаждение.

Когда покровный слой 12 формируют гальваностегией, подходящую гальваническую ванну и условия нанесения выбирают в соответствии с составляющим покровный слой 12 материалом. Например, при получении покровного слоя 12 из олова может быть использована гальваническая ванна с приведенным ниже составом или ванна с борфторидом олова. При использовании таких гальванических ванн температура ванны составляет, предпочтительно, примерно от 15 до 30°С, а плотность тока составляет, предпочтительно, примерно от 0,5 до 10 А/дм2.

Как указано выше, покровный слой 12 используют для придания несущей фольге 11, на которой должна быть сформирована металлическая фольга, неоднородной электронной проводимости. Когда материал, составляющий покровный слой 12, сильно отличается от несущей фольги 11 по электронной проводимости, нанесение покровного слоя 12 сразу придаст неоднородность по электронной проводимости той поверхности, на которой должна быть сформирована металлическая фольга. Использование углерода в качестве материала покровного слоя 12 является примером этого случая. С другой стороны, при использовании в качестве материала, составляющего покровный слой 12, материала, электронная проводимость которого примерно равна электронной проводимости несущей фольги 11, как, например, у различных металлических материалов, включая олово, нанесение покровного слоя 12 не приводит сразу к неоднородной электронной проводимости поверхности, предназначенной для формирования металлической фольги. Тогда, в случае, если покровный слой 12 выполнен именно из такого материала, является предпочтительным, чтобы несущая фольга 11 со сформированным на ней покровным слоем 12 была подвергнута воздействию кислородсодержащей атмосферы, такой как воздух, в сухих условиях, чтобы окислить поверхность покровного слоя 12 (и открытые участки несущей фольги 11) (см. Фиг.5(с)). За счет этой операции электронная проводимость поверхности, предназначенной для формирования металлической фольги, становится неоднородной. Когда нанесение гальванического покрытия (описанное ниже) осуществляют на поверхности с созданной таким образом неоднородностью электронной проводимости, обеспечивается разница в скорости электроосаждения между поверхностью покровного слоя 12 и открытыми участками несущей фольги 11. Как результат, может быть легко сформирована металлическая фольга с микропорами, которые имеют вышеупомянутый диаметр при вышеупомянутой плотности. Степень окисления не является критичной в настоящем изобретении. Согласно исследованию авторов настоящего изобретения было подтверждено, что несущей фольге 11 со сформированным на ней покровным слоем 12 достаточна, например, выдержка на воздухе в течение примерно от 10 до 30 минут. Однако несущая фольга 11 со сформированным на ней покровным слоем 12 может бытьокислена принудительно.

Причиной того, почему выдержку несущей фольги 11 со сформированным на ней покровным слоем 12 в кислородсодержащей атмосфере проводят в сухих условиях, является эффективность окисления. Например, если покровный слой 12 формируют гальваностегией, достаточно вынуть несущую фольгу 11 из гальванической ванны, высушить несущую фольгу посредством сушилки или т.д. и оставить ее на воздухе на определенное время. Если покровный слой 12 формируют с помощью сухих способов, таких как напыление или различные технологии вакуумного осаждения, операция сушки не является необходимой, и фольгу 11 со сформированным на ней покровным слоем 12 оставляют просто «стоять» на воздухе.

За окислением покровного слоя 12 следует нанесение разделительного состава 13, как показано на Фиг.5(d). Разделительный состав 13 используют для того, чтобы облегчить отслаивание металлической фольги от несущей фольги на этапе отслаивания, который будет описан ниже. В качестве разделительного состава предпочтительно используют органическое соединение. Особенно предпочтительными являются азотсодержащие соединения или серосодержащие соединения. Азотсодержащие соединения, предпочтительно, включают в себя соединения триазола, такие как бензотриазол (БТА), карбоксибензотриазол (КБТА), толилтриазол (TTA), N',N'-бис(бензотриазолилметил)мочевина (БТМ-М) и 3-амино-1H-1,2,4-триазол (АТА). Серосодержащие соединения включают в себя меркаптобензотиазол (МБТ), тритиоциануровую кислоту (ТЦК) и 2-бензимидазолтиол (БИТ). Учитывая, что целью применения разделительного состава является облегчение отслаивания сформированной металлической фольги от несущей фольги 11 на описанном ниже этапе отслаивания, пористая металлическая фольга может быть сформирована без этапа нанесения разделительного состава.