Изобретение относится к методам неразрушающего контроля качества изделий при высоких и сверхвысоких температур и может быть использовано в черной и цветной металлургии для контроля горячих слитков в процессе производства, для контроля горячего проката как в процессе изготовления, так и конечного продукта прокатки, для контроля изделий в процессах плазменной металлургии и технологии.

Цель изобретения - упрощение контроля изделий за счет использования плазмы, возникающей при нагреве изделий, в качестве преобразователя колебаний электромагнитного поля в механические колебания и наоборот.

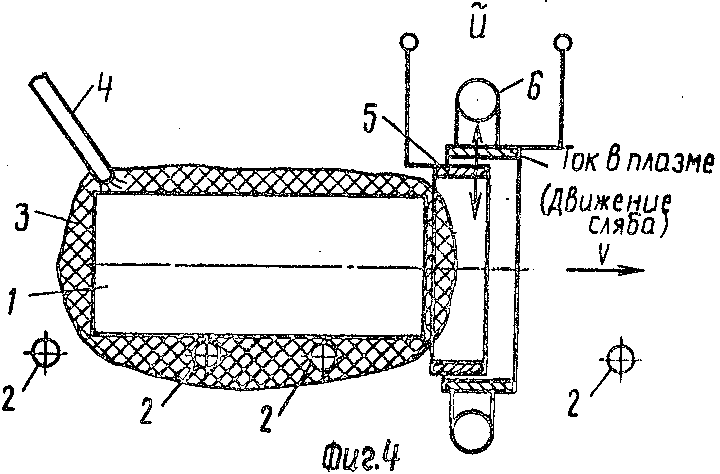

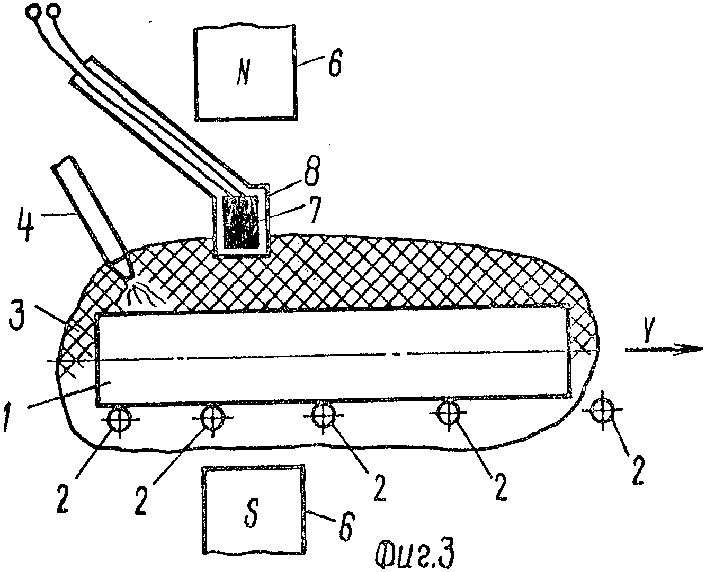

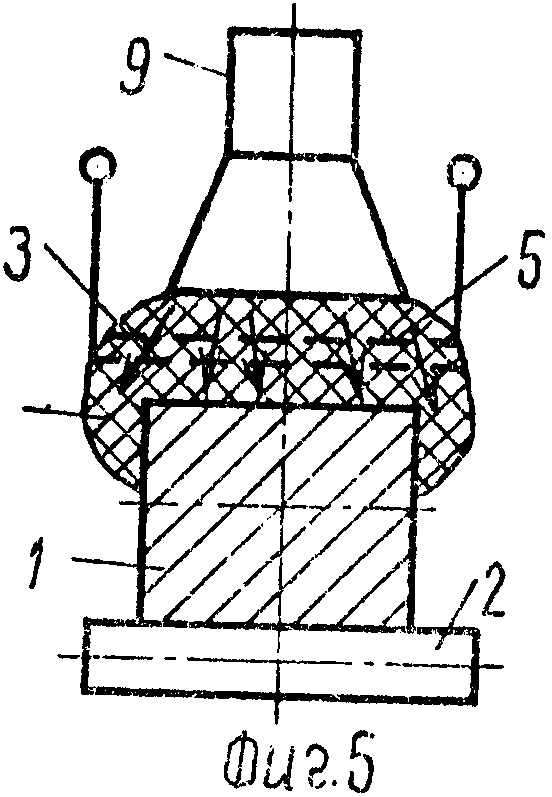

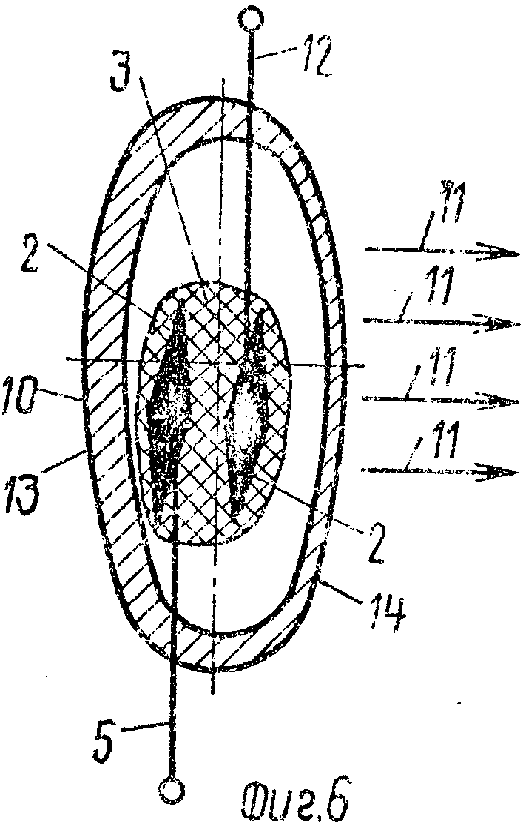

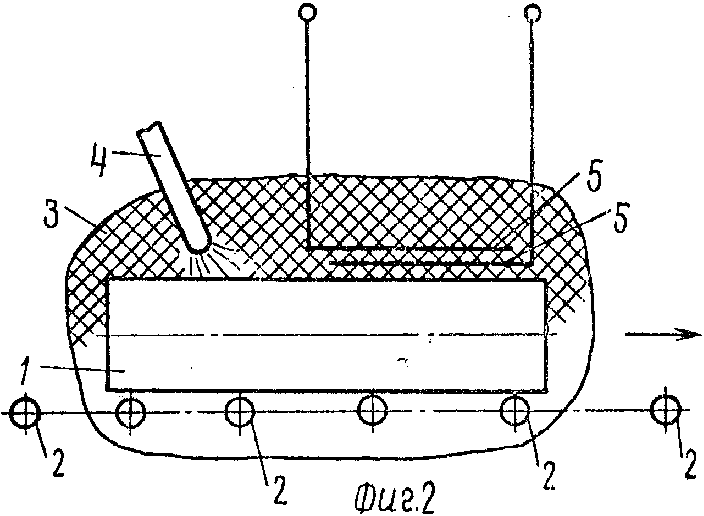

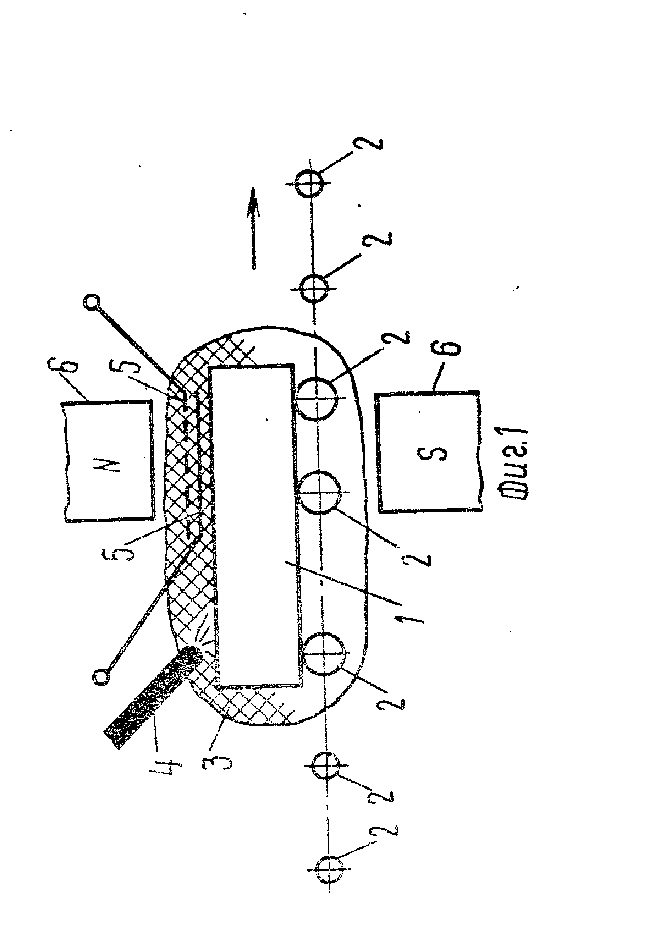

На фиг. 1 показана схема для осуществления способа акустического контроля сляба (высокотемпературного изделия) с использованием датчика МГД; на фиг. 2 - схема для осуществления способа при образовании плазмы с помощью разогретого изделия и контроля способом Лето с помощью емкостного датчика; на фиг. 3 - схема осуществления сособа при использовании традиционных акустических преобразователей или ЭМА-преобразователей, защищенных с помощью термостатов (затермостатированных, например, в защитном охлаждаемом каким-либо образом корпусе) от воздействия высокой температуры изделия (слитка) и плазмы; на фиг. 4 - схема с кольцевым магнитом и кольцевыми электродами по способу Лето и одновременным перемещением изделия по МГД-принципу; на фиг. 5 - схема контроля изделия по способу Лето и образования плазмы с помощью специальных устройств (напримр, ВЧ-плазматрона) и контроля изделия как в вакууме, так и без него при любой температуре изделия (холодного или разогретого); на фиг. 6 показана схема передачи акустической информации.

Сущность способа заключается в следующем.

Известно, что коронные разряды на излучающих антеннах радиопередатчиков излучают звуковую частоту слышимого диапазона, вполне приемлемой интенсивности, чтобы можно было отчетливо разобрать передаваемую музыку и даже речь.

Частота передаваемых частот практически не искажается вследствие безынерционности ионов в разряде светящегося ионизированного газа из-за их малой массы.

Кроме того, известен опыт пропускания переменного тока через пламя свечи. Если подать напряжение на два электрода, расстояние между которыми 1,5-2 мм, со звуковой частотой и величиной около 100 В, введенных в пламя свечи, то услышим звучащее пламя, без искажений. Никакая акустическая система не передает такого качества звучания, так как размеры атомов и ионов, возбужденных в слабоионизированном газе плазмы и их масса малы, их колебания между электродами происходят без инерции (масса - есть мера инерции тела), поэтому колебания ионов (возбужденных атомов) под действием приложенного к ним напряжения являются безынерционными, т. е. без искажений.

Таким образом, можно заставить колебаться плазму и передавать колебания к нагретому докрасна слитку металла. Плазму можно создать вокруг высокотемпературного изделия любым известным способом (например, ультрафиолетовым, инфракрасным, высокочастотным, гамма-или рентгеновским излучением, плазматроном и т. д. ). Наконец плазму создает из окружающего газа само раскаленное высокотемпературное изделие, подвергающееся контролю, за счет термической диссоциации.

А чтобы снизить порог ионизации газа, в него надо добавить специальные добавки щелочных металлов или их смесей и других спецдобавок. Таким образом достигается прямое ЭМА-преобразование, и звуковые колебания, возникшие в плазме, прилегающей к высокотемпературному изделию, от колеблющейся плазмы передаются поверхности изделия и проникают в массу контролируемого изделия. Отразившись от противоположной грани или от дефекта внутри толщи (массы) изделия, звуковая или ультразвуковая волна возвращается назад к своей поверхности, откуда она пришла, вызывает ее колебание, а следовательно, и колебание прилегающей к ней плазмы. Колебания плазмы достигают зазора между электродами и вызывают колебания ионов и электронов в электрическом поле. Любое движение электричества порождает магнитное поле, которое, пересекая проводник электричества, наводит в нем ЭДС, порождающую ток в электродах. Таким образом осуществляется обратное ЭМА-преобразование.

Этот эффект можно усилить, если поместить электроды с плазмой в магнитное поле, тогда в них наводится дополнительная ЭДС за счет вихревых токов на поверхности контролируемого металла, порождающих изменяющееся магнитное поле, которое в свою очередь за счет сил индукции вызывает ЭДС в пересекаемом проводнике, каким является плазма в электродном зазоре.

При дефектоскопии указанный эффект позволяет передать сигнал без искажения в обоих направлениях бесконтактным способом к телу в газовой среде при высоких температурах, например при дефектоскопии раскаленных слитков на прокатных станах, блюмингах, крупных молотах и прессах горячей штамповки.

Приведенный в начале эффект колебания пламени свечи под действием переменного напряжения не что иное, как частный случай опыта Фарадея по отклонению пламени свечи в электрическом поле.

Надо еще отметить, что при обратном ЭМА-преобразовании положительные свойства проявляет эффект Холла, способствующий прохождению звука и ультразвука, снижению поглощения плазмы за счет движения зарядов плазмы в одну сторону как за счет механических сил колебания поверхности изделия, так и за счет электрических и магнитных сил.

Перемещение зарядов плазмы (ионов и электронов) в электродном зазоре осуществляется за счет работы по перемещению зарядов, совершаемых электричесским потенциалом электродов.

Поскольку плазма хорошо проводит звуковые и ультразвуковые колебания, можно через низкотемпературную плазму (созданную вокруг изделия или в районе контроля, например, с помощью высокочастотного плазматрона или разряда ВЧ) пропускать и обычный ультразвук с помощью обычных ультразвуковых излучателей на пьезопластинах, керамике и т. д. , предварительно затермостатировав акустический преобразователь, поскольку в плазме может распространяться три высокочастотных и три низкочастотных волны. Поэтому с помощью плазмы можно прозвучивать (подвергать неразрушающему контролю) не только металлы, но и диэлектрики.

Обработку импульсов, возникающих в электродах или преобразователях, осуществляют по известным методикам.

На фиг. 1, 2 и 3 показаны различные варианты реализации способа акустического контроля изделий Лето.

П р и м е р 1. На примере конкретного выполнения, схема которого представлена на фиг. 1, можно рассмотреть принцип осуществления способа неразрушающего контроля Лето.

На фиг. 1 показана раскаленное высокотемпературное изделие , например сляб, во время технологического процесса прокатки на слябинге, который необходимо контролировать от наличия дефектов между пропусками через деформирующие валки слябинга, а также в конце процесса. Изделие 1 перемещается по роликам подачи 2 в нужном направлении. Вследствие высокой температуры изделия окружающий изделие газ окружающей атмосферы под действием термической диссоциации частично разлагается на ионы и электроны, т. е. претерпевает частичную ионизацию и образует прилегающий к изделию слой плазмы 3.

Для снижения порога ионизации газа служат форсунки 4, через которые в ионизованную зону впрыскивают порошкообразные или жидкие вещества, снижающие порог ионизации газа, например щелочные металлы или соли калия, лития, натрия, цезия и т. д. Рядом с форсунками по движению изделия (сляба или слитка) установлены электроды 5 (штыревые или сеточные плоские), на которые подают импульсное напряжение с частотой несколько десятков килогерц. Электроды 5 располагают вблизи поверхности изделия 1, имеющего определенную высоту и длину после прохождения деформирующих валков. Электроды 5 могут быть трубчатого типа с защитой их от перегрева с помощью охлаждения, например, охлаждающей жидкостью, или из графита. Над электродами 5 и под роликами 2 установлены полюса магнита 6.

Все устройство монтируется в специальной зоне контроля и должно быть защищено от электромагнитных помех. Электроды 5 подключаются к регистрирующей аппаратуре, например осциллографу, с помощью которого регистрируют сигналы, возникающие на электродах. Электроды 5 устанавливают так, что между ними существует зазор 1-2 мм.

Таким образом, все раскаленное изделие 1 при движении по роликам 2 вместе с окружающей его плазмой 3, в которую введены электроды 5, находятся между полюсами магнитов 6 и испытывают на себе воздействие его магнитных силовых линий или его магнитного поля.

Когда изделие 1, окруженное раскаленными ионизованными газами, входит в зону контроля с помощью роликов 2, через форсунки 4 подают специальные добавки, например, щелочные металлы или соли калия, натрия, лития и т. д. Степень ионизации увеличивается вследствие снижения порога ионизации газа, он становится более ионизованным и электропроводным. Изделие 1 попадает в зону между полюсами магнитов 6 вместе с окружающей изделие 1 плазмой 3, а электроды 5 попадают в плазму 3. На электроды подается импульсное напряжение, в плазме межэлектродного зазора электродов 5 вследствие ее электропроводности происходит разделение зарядов на положительные и отрицательные и протекает ток. Вследствие приложенного импульсного напряжения к плазме в межэлектродном зазоре и движения зарядов к электродам в плазме возникают колебания под действием импульсного напряжения электрического поля электродов 5. Колебание носителей электрических зарядов (электронов и ионов) в плазме вызывает образование звуковых колебаний, которые передаются от электродов 5 через плазму 3 поверхности изделия 1, проникают внутрь изделия 1. Магнитное поле, окружающее изделие 1, окруженное плазмой 3, усиливает в плазме и изделии ток вследствие их движения в магнитном поле. Колебания частиц в плазме происходят под действием импульсного напряжения, поэтому и звуковые колебания в плазме происходят с частотой импульсного напряжения, поданного на электроды 5. Поэтому наведенные в изделии поверхностные токи взаимодействуют с магнитным полем магнитных полюсов 6 и тоже вызывают звуковые колебания в изделии.

Поскольку все эти колебания происходят с частотой импульсного напряжения, поданного на электроды 5, то звуковые волны от плазмы и от колебания поверхности изделия складываются и усиливаются в изделии. Суммарная звуковая волна, отразившись от противоположной грани изделия или от дефекта внутри изделия, возвращается назад.

Звуковые волны, проникшие в изделие 1 из плазмы 3, проходят через массу изделия 1 и, отразившись от противоположной его поверхности (или от дефекта - раковины, трещины, заката и т. д. ), возвращаются назад. Вернувшиеся назад звуковые волны вызывают колебание поверхности изделия, которая, колеблясь сама (вследствие мембранного эффекта), вызывает колебание прилегающей к ней плазмы, которая в свою очередь передает звуковые колебания плазме в межэлектродном зазоре электродов 5 и самих электродах 5. Всякое движение электрических проводников (какими являются электроды и ионы плазмы) в магнитном поле полюсов 6 вызывает электрический ток в проводнике (плазме), который через электроды 5 подается на регистрирующую аппаратуру.

В самих электродах тоже наводится ЭДС и под ее воздействием возникает ток.

О наличии дефекта судят по времени между излучаемым и принятыми импульсами на экране электронно-лучевого индикатора по известной методике.

П р и м е р 2. На фиг. 2 показана схема устройства с емкостным датчиком, объясняющая работы способа неразрушающего контроля Лето.

Раскаленное изделие 1 окружено слоем ионизованного газа - плазмой 3, образованной вследствие высокой температуры и термической диссоциации и ионизации прилегающих к изделию 1 слоев окружающей газовой атмосферы. Для снижения порога ионизации газа и увеличения уровня ионизации газовой плазмы служат форсунки 4, подающие вещества, снижающие температуру и порог ионизации, такие как щелочные металлы или их соли (калия, натрия, лития, цезия и др. ).

По ходу движения изделия 1 за форсунками 4 в зоне контроля (защищенной от электромагнитных помех) установлены штыревые, плоские сеточные, кольцевые перфорированные и другой конструкции электроды 5. Конструкция электродов 5 может быть самой разнообразной. Основное требование к ним - стойкость к нагреванию и свободная циркуляция через их поверхность газовой плазмы. Поэтому они сделаны либо из графита, либо охлаждаемыми при помощи трубок, по которым течет охлаждающая жидкость. Циркуляции и проницаемости электродной поверхности плазмой достигают, изготавливая из сетки или с перфорированными поверхностями плоской, цилиндрической, кольцевой и электроды другой формы. Электроды 5 устанавливают над поверхностью изделия с небольшим зазором, например 3-10 мм (в зависимости от температуры и величины слитка).

Для регистрации используется стандартная аппаратура, в состав которой входит и излучающий генератор импульсных напряжений. Излучающий и принимаемый сигналы регистрируются на электронно-лучевом индикаторе. Генераторные и приемоусилительные блоки прибора работают последовательно в ждущем режиме (приемопередающем ждущем режиме).

Изделие 1 движется по роликам 2 и попадает в зону контроля, где установлены форсунки 4 и электроды 5. Через форсунки 4 на поверхность изделия 1 и в окружающую его газовую прослойку подают специальные добавки (например, щелочные металлы или их соли: калия, натрия, лития, цезия и т. д. ). Степень ионизации газов, окружающих раскаленное изделие 1, увеличивается вследствие снижения порога ионизации газа, он становится более ионизованным и, как следствие, более электропроводным. Изделие 1 вместе с окружающей ее плазмой 3 попадает под электроды 5, которые проникают в плазму 3 (окружающую изделие).

В это время на электроды 5 подается импульсное напряжение и в плазме межэлектродного зазора электродов 5 вследствие ее электропроводности происходит разделение зарядов на положительные и отрицательные и протекает ток.

Вследствие приложенного импульсного напряжения к плазме в межэлектродном зазоре и движения зарядов к электродам в плазме возникают колебания под действием импульсного напряжения электричесокого поля электродов 5. Колебания носителей электрических зарядов (электронов и ионов) в плазме 3 вызывают образование звуковых колебаний с частотой импульсного напряжения, подаваемого на электроды 5.

Таким образом, звуковые колебания передаются от электродов 5 через плазму 3 к поверхности изделия 1 и проникают через нее внутрь изделия 1. Звуковые волны, проникшие в изделие 1 из плазмы 3, проходят через массу изделия 1, отражаются от противоположной его грани (или от дефекта-каверны, трещины, заката, расслоения и т. д. ) и возвращаются назад.

Возвратившиеся звуковые волны вызывают колебания поверхности изделия 1, которая своими колебаниями возбуждает колебание прилегающей к ней плазмы и которая в свою очередь передает звуковые колебания плазме в межэлектродном зазоре электродов 5.

На фоне протекающего через плазму между электродами 5 электрического тока колебание плазмы под действием звуковых волн в межэлектродном зазоре вызывает колебание электрического тока, который и регистрируется соответствующей аппаратурой (например, на экране электронно-лучевого индикатора). По известным методикам о наличии дефекта или толщине изделия судят по времени между излучаемым и принятыми импульсами.

П р и м е р 3. Возможность использования традиционных датчиков при контроле высокотемпературных изделий по способу Лето показано на фиг. 3.

Изделие 1 подается по роликам 2 в зону контроля, где в окружающую изделие газовую оболочку, подвергшуюся термической диссоциации и ионизации, т. е. в плазму 3, впрыскивают через форсунки 4 вещества, снижающие порог ионизации и повышающие степень ионизации плазмы. По ходу движения изделия 1 (слитка, сляба и т. д. ) в зоне контроля установлены традиционные датчики 7, используемые в неразрушающем контроле (например, пьезопреобразователь или ЭМА-преобразователь). Если используется ЭМА-преобразователь, то он помещается в магнитное поле между полюсами магнитов 6. Для защиты датчика 7 используется система термостатирования 8, представляющая собой корпус, заполненный охлаждающей жидкостью.

Датчик по ЭМА-методу может также быть выполнен в виде медных трубок спиральной традиционной формы, но внутри через которые прокачивается охлаждающая жидкость для защиты от нагревания плазмой и изделием.

Магнит 6 может тоже иметь охлаждение или быть сверхпроводящим магнитом.

Датчик 7 располагается над изделием 1 на минимально возможном расстоянии от поверхности изделия (например, на расстоянии 1-10 мм) и окружен плазмой 3, проводящей звук и электромагнитные волны. Поскольку высота изделия 1 после каждой обработки известна, то можно всегда установить датчик 7 с зазором относительно изделия 1.

Датчик 7 подключается к стандартной регистрирующей аппаратуре, с помощью которой по известным методикам осуществляют дефектоскопию или толщинометрию.

П р и м е р 4. На фиг. 4 показана возможностью сочетания способа Лето с МГД-принципом перемещения контролируемого изделия.

По этому способу можно контролировать и перемещать даже жидкие металлы при непрерывной разливке или литье под давлением от попадания посторонних включений и контролировать первую стадию кристаллизации (высокотемпературную), которая с трудом поддается контролю и не осуществляется неразрушающим контролем.

Схема на фиг. 4 аналогична схеме на фиг. 1 с той лишь разницей, что магнит 6 имеет кольцевую форму. Однако условие взаимной перпендикулярности плазмы в межэлектродном зазоре между электродами 5 и силовыми линиями магнита 6 соблюдено.

Высокотемпературное изделие 1, движущееся по роликам 2 и окруженное плазмой 3, порог ионизации которой снижают с помощью специальных веществ, подаваемых по форсункам 4, установленным в зоне контроля рядом с электродами 5, расположенными с зазором относительно изделия 1 и имеющими между собой зазор, заполняемый плазмой 3 изделия 1. Вокруг электродов 5 располагают кольцевой магнит 6, который кроме контроля, как в примере 1 (аналогично фиг. 1), еще перемещает изделие 1 (слиток) по роликам 2 с помощью своих магнитных силовых линий, взаимодействующих с ферромагнетиками с током плазмы и током в самом изделии. Установка таких узлов на некотором расстоянии позволяет перемещать изделие с одновременным его периодическим контролем.

П р и м е р 5. На фиг. 5 показана схема устройства, иллюстрирующая реализацию способа Лето с помощью устройства, образующего плазму (например, ВЧ-плазмотрон) при любой температуре изделия в вакууме или без него.

В принципе генератор плазмы можно заменить любым устройством, обладающим ионизирующим действием на среду (если она имеется), например источником рентгеновского, гамма-, альфа-излучения, ультрафиолетового и инфракрасного излучения, высокочастотного излучения и потока заряженных частиц и т. д. При отсутствии среды (атмосферы, газовой среды и т. д. , способной проводить к изделию колебания), т. е. в вакууме, подводят эту среду, например водяной пар, газ и т. д. , ионизируют ее и уже через плазму осуществляют ввод энергий в контролируемое изделие (высокотемпературное или холодное).

В качестве источника плазмы можно использовать любые источники ее получения, например МГД-генераторы (двигатели или насосы), термоэлектронные преобразователи, плазменные ускорители и плазматроны самых различных конструкций.

Авторы считают, что наиболее подходящими для этой цели являются торцовые ускорители Холла (или магнитоплазменные ускорители), ускорители с внешним магнитным полем и высокочастотные плазматроны.

Изделие 1, подвергающееся контролю, движется по роликам 2. Вокруг изделия 1 создается плазма 3 с помощью плазменного инжектора, например ВЧ-плазматрона 9, который заполняет плазмой 3 пространство между электродами 5 и изделием 1.

Плазматрон 9 заполняет пространство между изделием 1 и электродами 5. На электроды подается переменное или импульсное напряжение (желательно более 100 В). Излучающий и принимаемый сигналы регистрируются на электронно-лучевом индикаторе по известным методикам на стандартной аппаратуре.

В плазме под действием переменного (или импульсного) напряжения возникают колебания с частотой приложенного к электродам 5 напряжения. Звуковые колебания из плазмы передаются к изделию 1, проникают в глубь изделия и, отразившись от дефекта или противоположной грани его, возвращаются назад к месту ввода. Проходит обратный процесс - колебания поверхности изделия передаются плазме, которая передает колебания в межэлектродный зазор электродов 5. На фоне протекающего через плазму между электродами 5 электрического тока колебания звуковых волн вызывают колебания тока, которые фиксируются в виде импульсов на экране электронно-лучевого индикатора.

Обработку сигналов осуществляют по известным методикам, зная разницу во времени между излучаемым сигналом и принятым.

В принципе работа описанного устройства аналогична устройству на фиг. 2, разница только в том, что в устройстве на фиг. 5 используется плазма от плазменного инжектора, а в устройстве на фиг. 2 плазма создается за счет ионизации прилегающего газа к контролируемому раскаленному изделию за счет собственной энергии.

При использовании ускорителя Холла в качестве источника плазмы можно обойтись и без электродов 5, подключив регистрирующую аппаратуру к электродам ускорителя Холла.

Кроме того, при использовании в качестве инжектора плазмы высокочастотного плазматрона, можно обойтись без генератора, поскольку плазма ВЧ-плазматрона является уже сама источником (5-10 кГц) высокочастотных колебаний, а электроды 5 подключают только к регистрирующей аппаратуре.

Кроме того, электроды 5 можно использовать как высокотемпературные зоны для замера температуры в плазме (по разнице потенциалов).

П р и м е р 6. На фиг. 6 показана схема реализации способа передачи акустической информации в поперечном сечении корпуса, выполненного в виде эллипса.

Устройство состоит из корпуса 10, внутри которого установлены электроды 2, имеющие сеточную форму, между которыми с помощью электрического разряда создается плазма 3, излучающая звуковые волны в направлении 11, при подаче на герметичные выводы 12 переменного напряжения нужной частоты.

Корпус 10 с одной стороны состоит из демпфера 13, а со стороны, излучающей звук, состоит из протектора 14.

Демпфер 13 изготовлен из составов, поглощающих и не проводящих звук, например смеси резины, металлического порошка, например кобальта, и представляет собой поглощающий и гасящий (в том числе за счет интерференции волн) экран.

Протектор 14 изготовлен из материалов, проводящих звук, и может быть многослойным, причем слои эти подобраны таким образом, что обеспечивают минимальное отражение и поглощение и максимальное пропускание звуковых волн (излучения магнитозвуковых волн).

Используется в этом случае известный факт, что, если толщина перегородки соизмерима с длиной упругой волны в ней, то коэффициент прозрачности значительно увеличивается. Это справедливо для всех преобразователей (пьезоэлектрических, электронных и электроемкостных), в том числе и с воздушной связью.

Устройство работает следующим образом.

На электроды 5 подается переменное напряжение 100 В или более звуковой, например, частоты в режиме излучения.

В режиме приема на электроды 5 подается постоянное напряжение для образования между ними постоянного тлеющего разряда. Звуковые волны, пришедшие назад, проходят через протектор 13, достигают плазмы тлеющего разряда и вызывают колебания в нем и в межэлектродном зазоре тлеющего разряда. Эти колебания на фоне пространственного тока в тлеющем разряде вызывают колебания тока, которые регистрируются регистрирующей аппаратурой, например электронно-лучевым индикатором или осциллографом.

При этом процессы, протекающие в устройстве, и аппаратуре аналогичны указанным в примере 2 (фиг. , 2).

Устройство может принимать и излучать не только звуковые, но и электромагнитные волны, поскольку является плазменным источником тлеющего электрического разряда.

Их прием и излучение аналогичен описанному, так как они вызывают такие же колебания и флуктуации в тлеющем разряде, которые регистрируются аппаратурой, только в другом диапазоне частот. (56) Кузнецов А. П. и др. Перспективы развития способов ударного возбуждения акустических сигналов для дефектоскопии. - Дефектоскопия, N 1, 1973, с. 126.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2541325C1 |

| СПОСОБ ГЕНЕРАЦИИ АКУСТИЧЕСКИХ КОЛЕБАНИЙ | 1985 |

|

SU1839972A1 |

| ПАРАМЕТРИЧЕСКИЙ СИНХРОТРОННЫЙ ПРЕОБРАЗОВАТЕЛЬ | 1999 |

|

RU2165671C1 |

| ГЕНЕРАТОР АКУСТИЧЕСКИХ КОЛЕБАНИЙ | 1985 |

|

SU1840262A1 |

| ГЕНЕРАТОР АКУСТИЧЕСКИХ КОЛЕБАНИЙ | 1987 |

|

SU1839951A1 |

| РЕЛЬСОВЫЙ ПЛАЗМАТРОН ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТИ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ | 1998 |

|

RU2124069C1 |

| УСТРОЙСТВО ДЛЯ ЭМИССИОННОГО СПЕКТРАЛЬНОГО АНАЛИЗА | 1994 |

|

RU2095790C1 |

| СПОСОБ ЭЛЕКТРОМАГНИТНО-АКУСТИЧЕСКОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ИЗДЕЛИЙ | 1991 |

|

RU2049328C1 |

| СПОСОБ БЕССЕТОЧНОЙ МОДУЛЯЦИИ ТОКА В НЕУСТОЙЧИВОМ РЕЖИМЕ ГОРЕНИЯ РАЗРЯДА | 2019 |

|

RU2727927C1 |

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2002 |

|

RU2283667C2 |

Изобретение относится к методам неразрушающего контроля качества изделий при всех этапах процесса прокатки или другой термопластической обработки изделия, в частности для контроля высокотемпературных заготовок, полуфабрикатов и изделий при производстве труб и при литейном производстве. Цель изобретения - упрощение контроля изделий достигается благодаря тому, что в качестве акустической среды используется плазма, созданная любым известным способом. В этом случае плазма выполняет роль преобразователя колебаний электромагнитного поля - в механические колебания, а затем наоборот - преобразует механические колебания в колебания напряжения и тока. Вследствие малости массы частиц плазмы (ионов и электронов), вызвывающих механические колебания в плазме - искажения, зависящие от инерции колеблющихся тел, отсутствуют. Для контроля изделий, разогретых до высоких температур, используют плазму, возникающую вследствие термической диссоциации среды вокруг раскаленного объекта контроля. Для защиты плазмы при контроле в жидкости и других неблагоприятных условий плазму изолируют от окружающей среды, например, с помощью герметичного баллона, корпуса и т. д. Способ позволяет производить диагностику внешней обшивки и двигателей летательных аппаратов в процессе полета, в том числе при прохождении через плотные слои атмосферы. Способ пригоден для контроля в вакууме при искусственном создании плазмы, а также при контроле в различных жидкостях, в частности корпусов судов и подводных лодок. 2 з. п. ф-лы, 6 ил.

Авторы

Даты

1994-02-15—Публикация

1990-03-28—Подача