Изобретение относится к технике нанесения покрытий на поверхность диэлектрических материалов и может быть использовано, в частности, для нанесения на поверхность движущейся горячей ленты стекла слоя полупроводникового материала с высокой прозрачностью в видимом диапазоне достаточно высокой отражательной способностью в ИК диапазоне длин волн и высокой механической прочностью.

Из предшествующего уровня техники известен рельсовый плазмaтрон для получения покрытий на поверхности диэлектрических материалов (патент США N 3229156, кл. 315-111, 1966 г.), содержащий расположенные внутри корпуса с соплом два параллельных одинаковых стержневых электрода, каждый из которых снабжен выводом для подсоединения к источнику питания постоянного тока, а также средства для зажигания и гашения дугового разряда.

Известное устройство характеризуется, во-первых, низким КПД, поскольку отсутствует непосредственный контакт дугового разряда с поверхностью обрабатываемого изделия, а во-вторых, низкой производительностью вследствие небольшой площади зоны обработки, определяемой площадью среза сопла. Кроме того, поскольку перемещение дуги вдоль электродов осуществляется за счет взаимодействия ее с собственным магнитным полем, то для нормальной работы устройства требуются большие токи, что ограничивает область использования известного устройства.

Известен также рельсовый плазматрон для получения покрытий на поверхности диэлектрических материалов (авторское свидетельство СССР N 1503672, кл. H 05 B 7/22, 1993 г.), взятый в качестве прототипа и содержащий два одинаковых электрода, расположенных параллельно друг другу и подключенных к источнику постоянного тока, неподвижную магнитную систему для создания однородного магнитного поля между электродами по всей их длине, подвижную магнитную систему, средства для зажигания и гашения дугового разряда. Наличие в известном устройстве двух магнитных систем позволяет не только снизить величину тока дуги, но и обеспечить требуемый прижим дуги к поверхности обрабатываемого изделия.

Недостаток известного устройства заключается в том, что оно имеет ограниченную область использования. Действительно, известное устройство не может быть использовано и для получения покрытий на движущихся с большой скоростью (≈ 1000 м/ч) широких (3-4 м) лент из диэлектрических материалов, поскольку в этом случае возвратно-поступательное перемещение достаточно тяжелой подвижной магнитной системы, обеспечивающей прижим дугового разряда к обрабатываемой поверхности, должно осуществляться со скоростью не менее 100 м/с, что технически осуществить крайне трудно. Следует также отметить, что наличие двух магнитных систем (одна из которых неподвижна) приводит к усложнению устройства.

В основу изобретения поставлена задача разработать рельсовый плазматрон для получения покрытий на поверхности диэлектрических материалов, конструктивное выполнение которого обеспечило бы расширение области его использования при одновременном упрощении его конструкции.

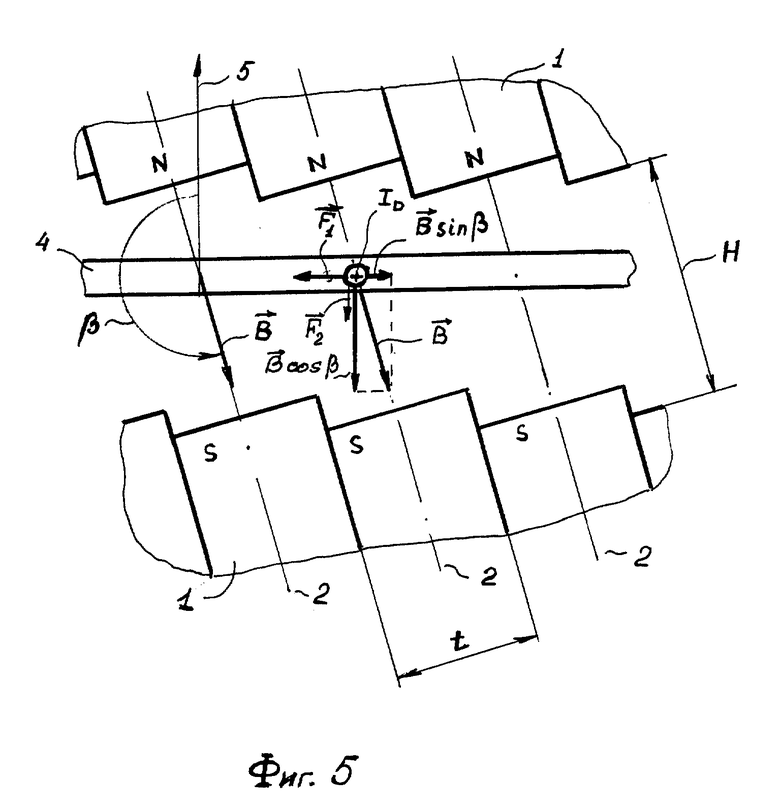

Поставленная задача решена тем, что в рельсовом плазматроне для получения покрытий на поверхности диэлектрических материалов, содержащем два электрода - анод и катод, расположенные параллельно друг другу, магнитную систему для создания однородного магнитного поля между электродами по всей их длине, средства для зажигания и гашения дугового разряда и токоподводы, согласно изобретению средства для зажигания и гашения дугового разряда установлены на противоположных концах электродов и связаны с дополнительно выделенным средством для синхронизации их работы, причем по крайней мере катод выполнен со сквозными капиллярными каналами и снабжен емкостью для испаряемого материала, электроды размещены в воздушном зазоре магнитной системы, которая выполнена в виде снабженных общим магнитопроводом 2 N постоянных магнитов прямоугольного сечения, намагниченных в осевом направлении и расположенных попарно соосно между собой на одинаковом расстоянии между разноименными полюсами по обе стороны относительно плоскости расположения электродов и под одним и тем же острым углом к ее положительной нормали, оси симметрии N пар постоянных магнитов расположены в параллельных плоскостях, расстояние между которыми равно соответствующему поперечному размеру постоянных магнитов, при этом угол β между положительной нормалью к поверхности расположения электродов и вектором  индукции магнитного поля в воздушном зазоре магнитной системы, удовлетворяет соотношению 180°< β < 225°, а компонента

индукции магнитного поля в воздушном зазоре магнитной системы, удовлетворяет соотношению 180°< β < 225°, а компонента  вектора индукции магнитного поля направлена в сторону средств зажигания дугового разряда.

вектора индукции магнитного поля направлена в сторону средств зажигания дугового разряда.

Целесообразно, чтобы средство для синхронизации работы средств зажигания и гашения дугового разряда было выполнено в виде датчика конечного положения дугового разряда, соединенного с входом одновибратора.

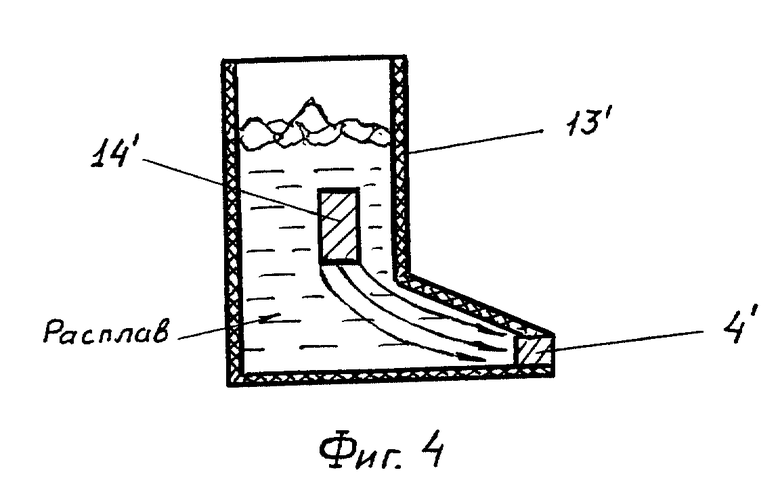

Выгодно, чтобы токоподвод к каждому электроду со сквозными капиллярными каналами был выполнен в виде шины из материала с высокой электропроводностью и размещен в соответствующей емкости для испаряемого материала параллельно соответствующему электроду.

Предпочтительно, чтобы магнитопровод был выполнен броневого типа в виде двух параллельных между собой горизонтально расположенных и четырех боковых параллельных между собой и вертикально расположенных участков, причем концы горизонтально расположенных участков в плоскости, параллельной плоскости расположения электродов, имели V-образную форму и были попарно сопряжены между собой вертикальными участками с образованием окон в направлении, параллельном электродам.

Такое выполнение рельсового плазматрона для получения покрытий на поверхности диэлектрических материалов позволяет при том же КПД дугового разряда расширить область использования устройства и повысить его производительность (а именно осуществлять не только плазменную обработку поверхности изделий периодической последовательностью движущихся с высокой скоростью дуговых разрядов, но и осуществлять нанесение на поверхность диэлектрических материалов различных покрытий) при одновременном упрощении конструкции путем исключения подвижной магнитной системы. Действительно, предложенное выполнение неподвижной магнитной системы позволяет сформировать в зазоре между электродами и по всей их длине сильное однородное магнитное поле, имеющее (в отличие от прототипа) не только вертикальную составляющую, которая обеспечивает самопроизвольное перемещение дуговых каналов вдоль электродов с большой скоростью (сила Лоренца пропорциональна величине индукции магнитного поля), но и горизонтальную составляющую, которая обеспечивает необходимый прижим дуговых каналов к обрабатываемой поверхности, а следовательно, высокий КПД устройства. Размещение средств для зажигания и гашения дугового разряда на противоположных концах электродов и связь их со средством синхронизации их работы обеспечивает практически одновременное гашение дуги (или дугового канала) с одной стороны (концов) электродов и зажигание следующей дуги (или дугового канала в режиме расщепления дуги на несколько каналов) с другой стороны (концов) электродов. Иными словами, обеспечивается непрерывность процесса нанесения покрытий. Выполнение же по крайней мере катода из материала со сквозными капиллярными каналами и наличие емкости для испаряемого материала позволяет кроме простой плазменной обработки материалов дополнительно не только осуществлять нанесение покрытий на поверхность изделий, но и использовать тепловые потери в катоде, а также лучистые и конвективные тепловые потоки от дугового разряда для нагрева испаряемого вещества, т.е. повысить КПД устройства.

Выполнение токоподвода в виде шины из материала с высокой электропроводностью, размещенного в емкости для испаряемого материала параллельно соответствующему электроду, позволяет путем подбора величины зазора между шиной и соответствующим электродом обеспечить устойчивый дуговой разряд с синхронно движущимися вдоль электродов параллельными дуговыми каналами. При этом участок расплава испаряемого материала между шиной и соответствующим электродом выполняет роль балластного сопротивления в цепи каждого дугового канала.

Выполнение магнитной системы броневого типа приведет к снижению потоков рассеяния, а выполнение концов горизонтальных участков V-образной формы - к возможности иметь технологические окна в направлении, параллельном электродам, что повысит удобство в эксплуатации устройства.

В дальнейшем изобретение поясняется чертежами и описанием к ним.

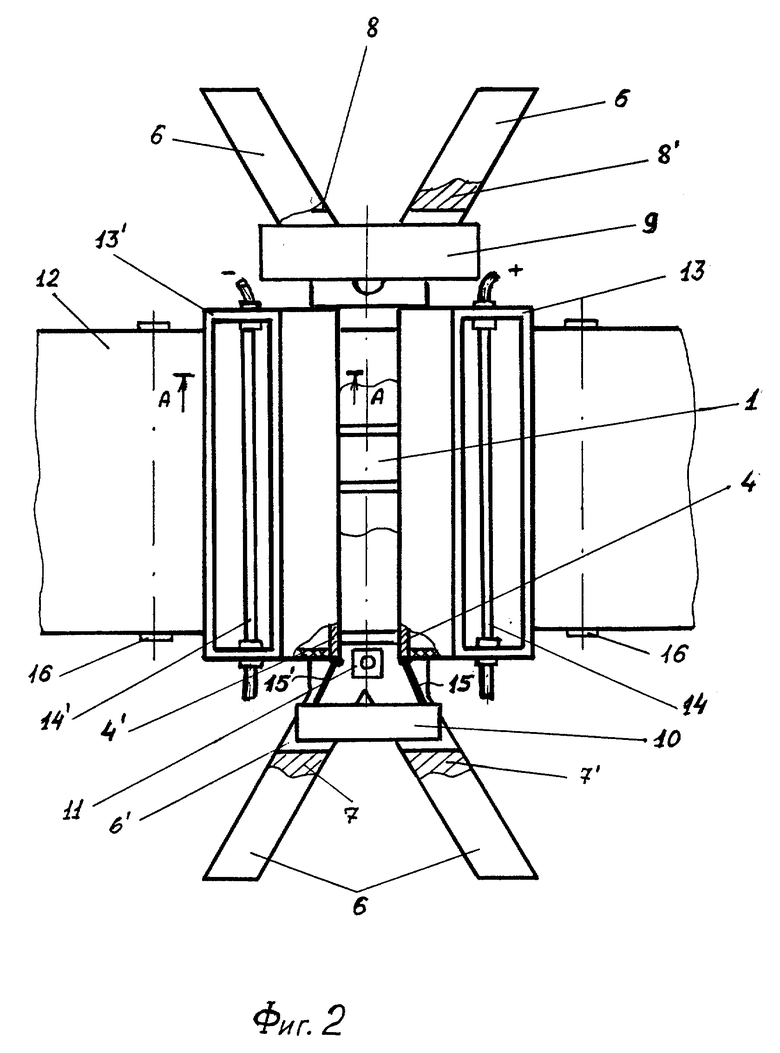

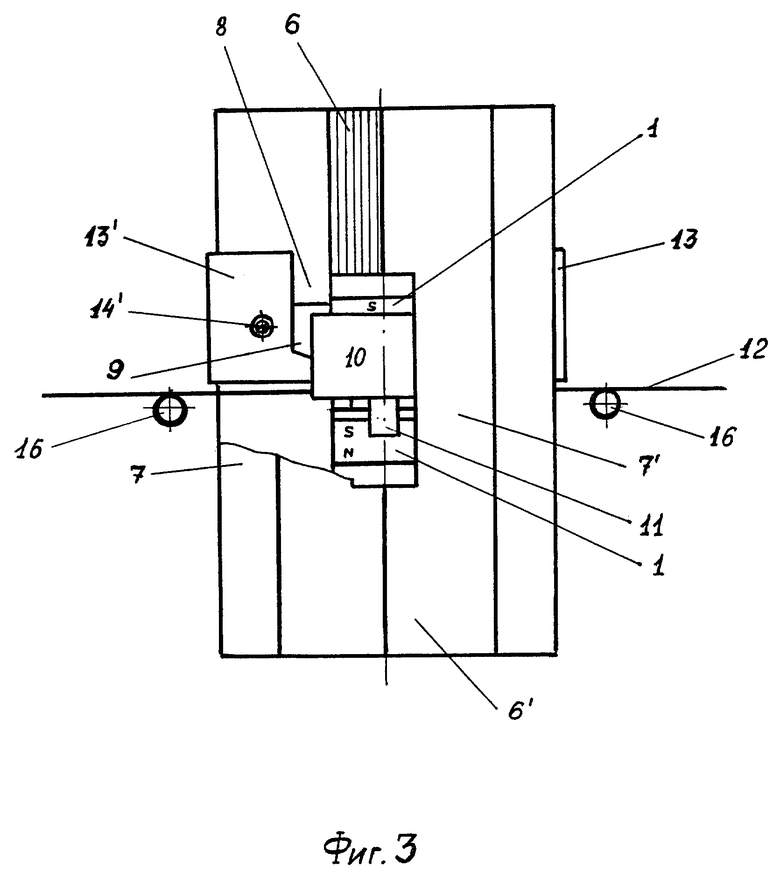

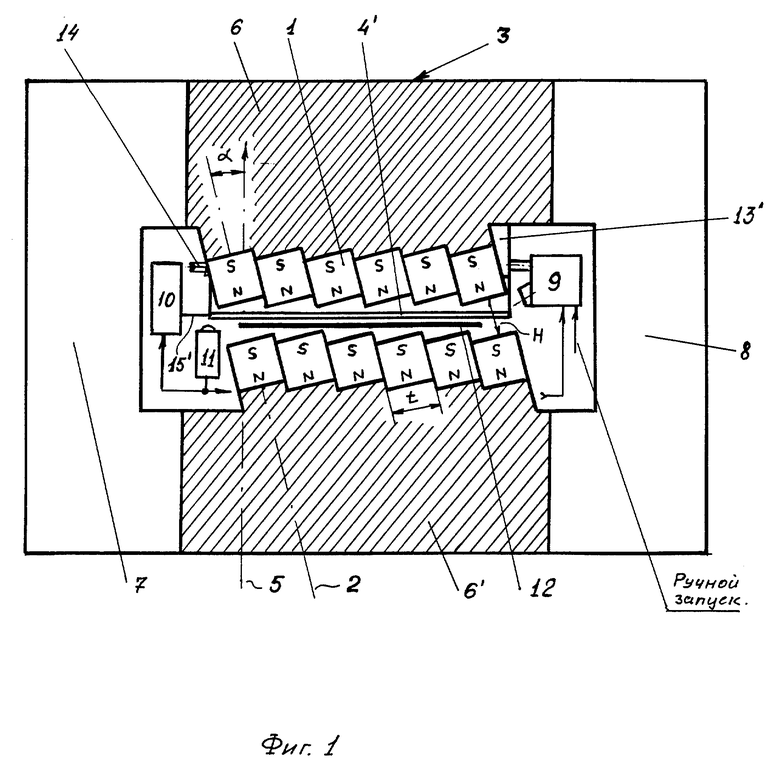

На фиг. 1 схематично изображен предложенный рельсовый плазмaтрон (продольный разрез); на фиг. 2 - то же, вид сверху (частичный разрез); на фиг.3 - вид сбоку со стороны средств гашения дугового разряда (частичный разрез); на фиг. 4 - разрез по А-А фиг.2; на фиг.5 - векторные диаграммы сил тока дугового разряда и магнитной индукции.

Рельсовый плазмaтрон для получения покрытий на поверхности диэлектрических материалов содержит магнитную систему, включающую постоянные магниты 1 прямоугольного сечения и намагниченные в осевом направлении 2, а также общий магнитопровод 3 броневого типа. Постоянные магниты 1 расположены попарно соосно между собой (фиг.1 и 5) на одинаковом расстоянии H между разноименными полюсами по обе стороны относительно плоскости расположения электродов 4 (анода) и 4' (катода) и под одним и тем же острым углом α к ее положительной нормали 5. Постоянные магниты 1, расположенные над параллельными электродами 4 и 4', установлены вплотную друг другу. Аналогично установлены и магниты 1, расположенные ниже плоскости расположения электродов 4 и 4'. Иными словами, оси симметрии 2 всех пар постоянных магнитов 1 расположены в параллельных плоскостях, расстояние между которыми равно поперечному размеру t постоянных магнитов 1. Магнитопровод 3 включает параллельные между собой горизонтально расположенные участки 6 и 6' и также параллельные между собой вертикальные участки 7 и 7', 8 и 8', сопряженные с горизонтальными участками без зазоров.

Средство для зажигания дугового разряда (дуги) установлено со стороны одной пары концов электродов 4 и 4' и выполнено в виде, например, импульсного источника 9 электромагнитного излучения (оптического или рентгеновского диапазона длин волн), мощность которого достаточна для ионизации воздушного промежутка между концами электродов 4 и 4'. В принципе в качестве средства для зажигания дуги могут быть использованы любые из числа известных средств ионизации газовой среды, а именно радиоактивные источники, источники электронов и т.п.

Со стороны противоположной пары концов электродов 4 и 4' установлено средство для гашения дугового разряда (дуги), выполненное в виде, например, сильноточного полупроводникового коммутатора 10, в частности тиристорного.

Синхронизация работы импульсного источника 9 электромагнитного излучения и коммутатора 10 осуществляется с помощью блока 11 синхронизации, который может быть выполнен в виде фотоэлектрического датчика конечного положения дугового разряда, подключенного к входу одновибратора, выход которого является выходом блока 11 и соединен с управляющими входами источника 9 и коммутатора 10 (фиг. 1). Фотоэлектрический датчик снабжен двойной щелевой диафрагмой, позволяющей точно фиксировать момент достижения дугой концов электродов 4 и 4'.

Электроды 4 и 4' расположены в воздушном зазоре между разноименными полюсами пар постоянных магнитов 1 и с зазором относительно движущейся ленты 12 обрабатываемого диэлектрического материала, например стекла. По крайней мере один из электродов, а именно катод 4', выполнен из материала со сквозными капиллярными каналами (например, вольфрама) и снабжен емкостью 13' для более легкоплавкого испаряемого материала, например олова, смачивающего в жидком состоянии вольфрам. Если анод 4 выполнен из материала со сквозными капиллярными каналами, он также снабжен емкостью 13 для испаряемого материала, который также в жидком состоянии смачивает материал анода.

Электроды 4 и 4' снабжены соответственно токоподводами 14 и 14', которые выполнены в виде шин из материала с высокой электропроводностью и размещены в соответствующей емкости 13 и 13' для испаряемого материала, параллельно соответственно электродам 4 и 4' (фиг.2 и 4). Линии тока от токоподвода 14 к электроду 4 показаны на фиг. 4 линиями со стрелками. Концы электродов 4 и 4' соединены с коммутатором 10 посредством охлаждаемых проводников 15 и 15'. Целесообразно, чтобы токоподводы 14 и 14' были снабжены средствами для перемещения их в поперечном направлении.

Перемещение ленты 12 обрабатываемого диэлектрического материала осуществляется с помощью роликов 16, снабженных электроприводами (не показаны).

На фиг.5 используются следующие обозначения: ID - ток дугового разряда,  вектор индукции магнитного поля в зазоре между электродами 4 и 4',

вектор индукции магнитного поля в зазоре между электродами 4 и 4',  вектор силы, действующей на дуговой разряд в горизонтальном направлении,

вектор силы, действующей на дуговой разряд в горизонтальном направлении,  вектор силы, действующей на дуговой разряд в вертикальном направлении, при этом компонента

вектор силы, действующей на дуговой разряд в вертикальном направлении, при этом компонента  вектора индукции магнитного поля направлена вдоль электродов 4 и 4' в сторону их концов, где расположен импульсный источник 9.

вектора индукции магнитного поля направлена вдоль электродов 4 и 4' в сторону их концов, где расположен импульсный источник 9.

Рельсовый плазмaтрон для получения покрытий на поверхности диэлектрических материалов работает следующим образом.

Перед запуском рельсового плазмaтрона (в атмосфере инертного газа) осуществляется загрузка легкоплавкого испаряемого материала в емкости 13 и 13', а затем предварительное его расплавление с помощью нагревателя (на чертежах не показан) любой известной конструкции (резистивного, индуктора и т.п.). При нанесении же покрытий на горячую движущуюся ленту стекла нет необходимости в использовании специальных нагревателей, поскольку предварительное расплавление находящегося в емкостях 13 и 13' испаряемого материала произойдет за время калибровки толщины стекла за счет интенсивных тепловых потоков, идущих от горячей движущейся ленты стекла.

Так как электроды 4 и 4' выполнены из тугоплавкого материала, который смачивается (имеющим более низкую температуру плавления) жидким испаряемым материалом, то за счет давления, создаваемого расплавом, находящимся в емкостях 13 и 13', а также капиллярных сил произойдет полное заполнение расплавом сквозных капиллярных каналов в электродах 4 и 4'с образованием на обращенных друг к другу поверхностях электродов пленки расплава. Здесь следует отметить, что верхняя и нижняя поверхности электродов 4 и 4' изолированы от окружающей среды стенками соответствующих емкостей фиг. 2, 4. После этого к токоподводам 14 и 14'подключается источник постоянного тока и осуществляется ручной запуск импульсного источника 9. Под действием мощного импульса электромагнитного излучения, сфокусированного на межэлектродное пространство у концов электродов 4 и 4', происходит его ионизация. Вследствие этого образуется дуга с горячим катодом, поскольку поверхность, по крайней мере катода, будет покрыта сплошной пленкой расплава материала, имеющего низкую температуру плавления. Хорошо известно, что дуги с горячим катодом характеризуются более низкими значениями плотности тока.

После зажигания дуги нагреватель отключается, поскольку в дальнейшем нагрев испаряемого материала будет осуществляться за счет тепловых потерь в электродах (преимущественно в катоде), а также за счет лучистых и конвективных тепловых потоков от дугового разряда.

На образовавшуюся во внешнем магнитном поле дугу будет действовать (фиг. 5) сила  обусловленная составляющей

обусловленная составляющей  индукции магнитного поля, под действием которой дуга будет перемещаться вдоль электродов 4 и 4'. Под действием горизонтальной составляющей индукции магнитного поля -

индукции магнитного поля, под действием которой дуга будет перемещаться вдоль электродов 4 и 4'. Под действием горизонтальной составляющей индукции магнитного поля -  на дугу будет действовать сила

на дугу будет действовать сила  под действием которой она будет прижиматься к поверхности обрабатываемого диэлектрического материала. Здесь следует отметить, что полярность подключения источника постоянного тока к токоподводам 14 и 14' должна быть такой, чтобы направление магнитного поля в межэлектродном пространстве, обусловленное протекающим по ним электрического тока совпадало бы с направлением вертикальной составляющей магнитного поля магнитной системы. При движении дуги вдоль электродов 4 и 4' происходит испарение металла из пленки расплава, покрывающей обращенные друг к другу поверхности электродов 4 и 4', а также нанесение покрытия на поверхность диэлектрического материала, при этом физическая сущность процесса нанесения покрытия сводится к следующему. Нагретый до высокой температуры ионизованный газ в дуге находится в состоянии плазмы, при этом реализуется так называемое состояние локального термического равновесия, при котором в каждой точке плазмы распределение частиц является равновесным, а сама плазма квазинейтральной. При прижиме дуги к поверхности диэлектрика происходит перенос электронов из плазмы на поверхность диэлектрика. Условие нейтральности нарушается, вследствие чего начинается перенос ионов испаряемого металла из плазмы на поверхность диэлектрика. При относительном перемещении дуги и диэлектрической подложки в следе дуги будет наблюдаться увеличение концентрации паров металла. В результате в следе дуги будет происходить осаждение металла на подложку из паровой фазы. Изменяя степень прижатия дуги к поверхности диэлектрического материала можно управлять механизмом нанесения покрытия, а именно, увеличение прижима дуги к поверхности диэлектрика приведет к преобладанию первого процесса над вторым, а уменьшение прижима - к преобладанию второго процесса над первым.

под действием которой она будет прижиматься к поверхности обрабатываемого диэлектрического материала. Здесь следует отметить, что полярность подключения источника постоянного тока к токоподводам 14 и 14' должна быть такой, чтобы направление магнитного поля в межэлектродном пространстве, обусловленное протекающим по ним электрического тока совпадало бы с направлением вертикальной составляющей магнитного поля магнитной системы. При движении дуги вдоль электродов 4 и 4' происходит испарение металла из пленки расплава, покрывающей обращенные друг к другу поверхности электродов 4 и 4', а также нанесение покрытия на поверхность диэлектрического материала, при этом физическая сущность процесса нанесения покрытия сводится к следующему. Нагретый до высокой температуры ионизованный газ в дуге находится в состоянии плазмы, при этом реализуется так называемое состояние локального термического равновесия, при котором в каждой точке плазмы распределение частиц является равновесным, а сама плазма квазинейтральной. При прижиме дуги к поверхности диэлектрика происходит перенос электронов из плазмы на поверхность диэлектрика. Условие нейтральности нарушается, вследствие чего начинается перенос ионов испаряемого металла из плазмы на поверхность диэлектрика. При относительном перемещении дуги и диэлектрической подложки в следе дуги будет наблюдаться увеличение концентрации паров металла. В результате в следе дуги будет происходить осаждение металла на подложку из паровой фазы. Изменяя степень прижатия дуги к поверхности диэлектрического материала можно управлять механизмом нанесения покрытия, а именно, увеличение прижима дуги к поверхности диэлектрика приведет к преобладанию первого процесса над вторым, а уменьшение прижима - к преобладанию второго процесса над первым.

При достижении дугой концов электродов 4 и 4'на фотоэлектрический датчик положения дугового разряда поступает световой сигнал, который затем преобразуется в электрический и вызывает срабатывание одновибратора. С выхода одновибратора, который является выходом блока 11, управляющий сигнал поступает на управляющий вход коммутатора 10, срабатывание которого вызывает закорачивание концов электродов 4 и 4', а следовательно гашение дуги. Одновременно управляющий сигнал с выхода блока 11 поступает на управляющий вход источника 9. В результате происходит генерация импульса электромагнитного излучения и образуется следующая дуга. Далее, описанный выше процесс повторяется, обеспечивая непрерывность перемещения дуги по заданной траектории. Восполнение испаряемого металла с поверхности электродов 4 и 4' происходит в результате действия капиллярных сил и давления расплава, находящегося в емкостях 13 и 13'. Убыль перерабатываемого материала в емкостях 13 и 13' восполняется путем непрерывной или порционной подачи его в твердом состоянии в емкости 13 и 13'. Этим обеспечивается частичный отвод избыточного тепла от плазмaтрона.

Предложенное устройство может быть использовано также и для плазменной обработки диэлектрических материалов (как в прототипе). Для этого загрузка легкоплавкого материала в емкости 13 и 13' не производится, а токоподводы 14 и 14' прижимаются к соответствующим электродам 4 и 4'. Здесь следует учесть, что поскольку электрод 4' выполнен из тугоплавкого материала, то ток дуги будет существенно выше, чем при нанесении покрытий (режим с холодным катодом).

Устройство может работать в условиях и расщепления дуги на несколько каналов (Многодуговые системы.- Новосибирск: Наука, 1988 г., с. 54-55). В этом случае дуговой разряд будет представлять собой несколько параллельных дуговых каналов, движущихся с одной и той же скоростью вдоль электродов 4 и 4', а гашение каждого дугового канала будет сопровождаться генерацией нового с помощью источника 9, при этом путем подбора величины зазора между токоподводом 14 (14') и соответствующим электродом обеспечивается устойчивый дуговой разряд с синхронно движущимися вдоль электродов 4 и 4' параллельными дуговыми каналами, а участок расплава испаряемого материала между токоподводом и соответствующим электродом выполняет роль балластного сопротивления в цепи каждого дугового канала.

Таким образом, предложенное устройство является промышленно применимым и обеспечивает расширение функциональных возможностей при одновременном упрощении конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫВОДА ЭНЕРГИИ ИЗ ИНДУКТИВНОГО НАКОПИТЕЛЯ ЭНЕРГИИ В НАГРУЗКУ | 2001 |

|

RU2194326C2 |

| ВАКУУМНО-ДУГОВОЙ ИСТОЧНИК ПЛАЗМЫ | 2009 |

|

RU2382118C1 |

| ЭЛЕКТРОМАГНИТНОЕ УСТРОЙСТВО ДЛЯ МЕТАНИЯ ДИЭЛЕКТРИЧЕСКИХ МАКРОТЕЛ | 2012 |

|

RU2518162C1 |

| КАТОД ДЛЯ РАСПЫЛЕНИЯ ИЛИ ЭЛЕКТРОДУГОВОГО ИСПАРЕНИЯ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ПОКРЫТИЯ ИЛИ ИОННОЙ ИМПЛАНТАЦИИ ПОДЛОЖЕК | 1998 |

|

RU2168233C2 |

| КОММУТАЦИОННОЕ УСТРОЙСТВО | 2008 |

|

RU2362231C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2471884C2 |

| Газоразрядное распылительное устройство на основе планарного магнетрона с ионным источником | 2020 |

|

RU2752334C1 |

| ВАКУУМНО-ДУГОВОЙ ИСТОЧНИК ПЛАЗМЫ | 1994 |

|

RU2072642C1 |

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ МЕТАЛЛОВ И СПЛАВОВ | 2013 |

|

RU2510428C1 |

| Рельсовый плазматрон для обработки поверхностей | 1983 |

|

SU1109027A1 |

Рельсовый плазматрон для получения покрытий на поверхности диэлектрических материалов, содержащий два электрода - анод и катод, расположенные параллельно друг другу, магнитную систему для создания однородного магнитного поля между электродами по всей длине, средства для зажигания и гашения дугового разряда и токоподводы, при этом средства для зажигания и гашения дугового разряда установлены на противоположных концах электродов и связаны с дополнительно введенным средством для синхронизации их работы, причем по крайней мере катод выполнен со сквозными капиллярными каналами и снабжен емкостью для испаряемого материала, электроды размещены в воздушном зазоре магнитной системы, которая выполнена в виде снабженных общим магнитопроводом 2N постоянных магнитов прямоугольного сечения, намагниченных в осевом направлении и расположенных попарно соосно между собой на одинаковом расстоянии между разноименными полюсами по обе стороны относительно плоскости расположения электродов и под одним и тем же острым углом к ее положительной нормали, оси симметрии N пар постоянных магнитов расположены в параллельных плоскостях, расстояние между которыми равно соответствующему размеру постоянных магнитов, при этом угол β между положительной нормалью к поверхности расположения электродов и вектором  индукции магнитного поля в воздушном зазоре магнитной системы удовлетворяет соотношению 180°< β > 225°, а компонента

индукции магнитного поля в воздушном зазоре магнитной системы удовлетворяет соотношению 180°< β > 225°, а компонента  вектора индукции магнитного поля направлена в сторону зажигания дугового разряда. Изобретение позволяет расширить области использования при одновременном упрощении конструкции устройства. 3 з.п. ф-лы, 5 ил.

вектора индукции магнитного поля направлена в сторону зажигания дугового разряда. Изобретение позволяет расширить области использования при одновременном упрощении конструкции устройства. 3 з.п. ф-лы, 5 ил.

индукции магнитного поля в воздушном зазоре магнитной системы, удовлетворяет соотношению 180o<β>225o, а компонента

индукции магнитного поля в воздушном зазоре магнитной системы, удовлетворяет соотношению 180o<β>225o, а компонента  вектора индукции магнитного поля направлена в сторону зажигания дугового разряда.

вектора индукции магнитного поля направлена в сторону зажигания дугового разряда.

| Способ управления перемещением дугового разряда в рельсовом плазмотроне | 1987 |

|

SU1503672A1 |

| DE 3830086 A1, 01.02.90 | |||

| ТИГЕЛЬНАЯ ИНДУКЦИОННАЯ ПЕЧЬ | 0 |

|

SU287258A1 |

| ПЛАЗМОТРОН ДЛЯ НАПЫЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1996 |

|

RU2092981C1 |

| Линия для металлизации длинномерных нежестких изделий | 1983 |

|

SU1145049A1 |

Авторы

Даты

1998-12-27—Публикация

1998-02-09—Подача