Изобретение относится к методам неразрушающего контроля качества изделий в процессах плазменной металлургии и технологии (напыление, наплавка, нанесение пленок, плазменная очистка и т. д.), а именно к комбинированным способам контроля, в процессе реализации которых не только определяется качество, но и улучшается качество контролируемых изделий при высоких температурах.

Известен способ ЭМА контроля качества спеченных изделий, например изделий порошковой металлургии, заключающийся в подмагничивании изделия постоянным полем, возбуждении электромагнитно-акустическим преобразователем акустических волн на разных частотах и регистрации частоты первого резонанса, отличающийся тем, что с целью повышения точности контроля качества спеченных изделий, изменяют частоту возбуждения электромагнитно-акустического преобразователя, определяют значения частот двух соседних резонансов и по разности этих частот определяют дефектность изделия.

Недостатком этого способа контроля является невозможность повлиять на чистоту материала в процессе контроля.

Существуют способы рафинирования материала изделий, например электролитические, которые улучшают качество материала (например, меди), но не позволяют судить о качестве улучшения изделия, для этого используют дополнительные способы контроля и контрольные устройства, их реализующие.

Известно также плазменное рафинирование, заключающееся в местном перегреве материала плазменной дугой и перемещении ее вдоль материала, причем все примеси сосредотачиваются в районе плазменной дуги, а остывающий материал после прохождения дуги становится чистым без примесей [2]

Однако после такого рафинирования необходимо осуществить еще контроль качества очистки.

Известен способ акустического контроля изделий, где в качестве акустической среды используют плазму, созданную любым известным способом. В этом случае плазма выполняет роль преобразователя колебаний электромагнитного поля в механические колебания, а затем преобразует механические колебания в колебания напряжения и тока [3]

Способ позволяет влиять на качество только поверхностных слоев изделия в процессе контроля и не обеспечивает возможности влиять на глубинные слои материала и тем более на качество всего изделия.

Целью изобретения является повышение качества изделия в процессе его контроля при высоких температурах.

Это достигается тем, что в способе электромагнитно-акустического контроля изделий, заключающемся в том, что в контролируемом изделии введением через слой плазмы постоянного и переменного электромагнитных полей возбуждают механические колебания, измеряют параметры этих колебаний и по результатам измерения определяют качество контролируемого изделия, изделие в зоне контроля подогревают до температуры расплава.

Кроме того, при контроле качества монокристаллов в процессе его получения, зону контроля и подогрева перемещают по изделию в направлении от заготовки монокристалла со скоростью роста монокристалла.

Сущность способа заключается в следующем.

У поверхности изделия в зоне контроля создают плазму любым известным способом [3] и для увеличения плотности плазмы в зоне контроля изделие подогревают до температуры расплава, увеличивая тем самым плотность плазмы за счет электронной и термоэлектронной эмиссии носителей заряда с поверхности изделия и испарения материала, а также увеличивая подвижность частиц материала и примесей, за счет чего последние могут легко перемещаться по объему расплавленного материала и достигать поверхности изделия, а там взаимодействовать с плазмой. Порог ионизации плазмы снижается введением специальных добавок, также как и введением специальных легирующих добавок, улучшающих качество изделия.

Роль излучателя, преобразователя и приемника колебаний в контролируемой изделии и распространяющихся в нем волн выполняют плазма в переменном электромагнитном поле и ее заряженные частицы (ионы и электроны), колеблющиеся в электромагнитном поле.

Наличие плазмы в предлагаемом способе контроля позволяет совместить контроль изделия с одновременной его плазменной очисткой. Это позволяет в процессе осуществления технологического процесса при его непрерывном протекании, контролируя все 100% получаемого материала, использовать еще дополнительно и плазменную очистку.

Метод зонного расплавления металлов и других материалов при плазменной металлургии при перемещении зоны плазмы вдоль поверхности изделия (или его объема) позволяет все примеси сосредоточить в зоне плазмы, оставляя за собой чистый материал после перемещения зоны плазмы вдоль изделия. Конечный участок изделия, где заканчивается технологический процесс, удаляют (отрезают от изделия, так как здесь содержится высокая концентрация примесей). Процесс носит управляемый характер. За счет скорости перемещения плазмы вдоль изделия можно управлять наличием примеси в изделии.

В зависимости от знака приложенного потенциала во время контроля осуществляется процесс очистки от примесей (плазменное рафинирование) или процесс насыщения объекта специальными примесями и легирующими добавками по известным методикам плазменной металлургии. Контроль ведут по известным методикам [3] в этой нагретой зоне материала, сдвинув процессы во времени на несколько долей секунд, и ведут управление составом примесей с помощью приложенного напряжения к этим же электродам. Очистку при этом осуществляют тигельным или бестигельным, любым известным методом "зонной плавки"[4] в зоне контроля. При этом образуются три зоны. Зона исходного ("грязного") материала, зона расплавления и контроля, где производится контроль и куда собираются все примеси и дефекты и осуществляется воздействие с помощью контроля, и третья зона очищенный материал. Плавка и контроль реализуются не только в плазме и газовой среде, но и в вакууме.

Контроль обеспечивается испарением материала, эмиссией и термоэмиссией электронов над "зонной плавкой", подобно работе вакуумной радиолампе или лампе накаливания. Тигельной и бестигельной в зоне контроля зонной плавкой очищают изделие и, кроме того, при перекристаллизации с "затравкой" монокристалла получают изделие монокристалл. Отличительной особенностью данного способа является то, что затравка и изделие остаются на месте относительно друг друга, перемещается только зона расплавления и контроля со скоростью роста монокристалла от затравки к противоположному концу изделия.

Перемещение зоны контроля осуществляют тремя путями. Либо при неподвижных электродах перемещают изделие, тогда зона расплава оставаясь под электродами, перемещается на движущемся изделии в сторону противоположную, движущемуся изделию. Либо при неподвижном изделии перемещают зону расплава совместно с электродами контроля над этой зоной. Возможен и комбинированный путь, тогда от сложения перемещения изделия и электродов контроля производительность контроля и чистки увеличится вдвое.

Таким образом, контролировать, очищать и улучшать качество изделия можно не только на твердых изделиях, слитых и т.д. но и при разливке сталей, металлов, сплавов, электролитов, различных расплавов, а также при выращивании кристаллов из расплавов, растворов или при газовой эпитаксии кристаллов, например стержней рубина для лазеров и других кристаллов и полупроводников и редких и сверхчистых элементов.

Нагрев и расплавление узкого участка слитка или трубы осуществляются, например, токами высокой частоты. Число проходов, необходимое для получения заданного качества материала изделия, зависит от исходного материала и распределения примесей в нем.

Очистка бестигельной зонной плавкой обеспечивается тем, что расплавленная зона поддерживается поверхностным натяжением. Этими методами: затравки монокристалла, зонной очистки, бестигельной зонной плавки и плазменной очистки, легированием и эпитаксиальным наращиванием и выращиванием монокристалла управляют с помощью комбинированного предлагаемого способа контроля.

Способ позволяет использовать и эпитаксиальное наращивание кристалла из плазменной газовой среды и из жидкого раствора и расплава (газовая и жидкостная эпитаксия), управляя процессом с помощью комбинированного контроля. Используемый для перемещения изделия МГД принцип имеет побочное действие при контроле изделия с чисткой зонной плавкой. Магнитогидродинамические силы воздействуют на изделие, особенно на расплавленную зону, где частицы материала имеют большую свободу перемещения в жидкой фазе, чем в структуре твердого тела, вызывая интенсивное перемещение этих частиц в расплавленной зоне, их перемешивание и выход на поверхность при перемешивании и движении последовательно всех глубинных слоев расплавленной зоны, где с поверхности при взаимодействии с плазмой уносятся плазмой все всплывшие на поверхность примеси. Остальные примеси равномерно распределяются по объему расплавленной зоны и перемещаются вместе с зоной к концу изделия.

Контролируя скорость вытягивания и температуру расплава, можно поддерживать диаметр растущего кристалла практически постоянным, что очень важно для труб и орудийных стволов, длинных стержней рубина для лазеров и других приборов.

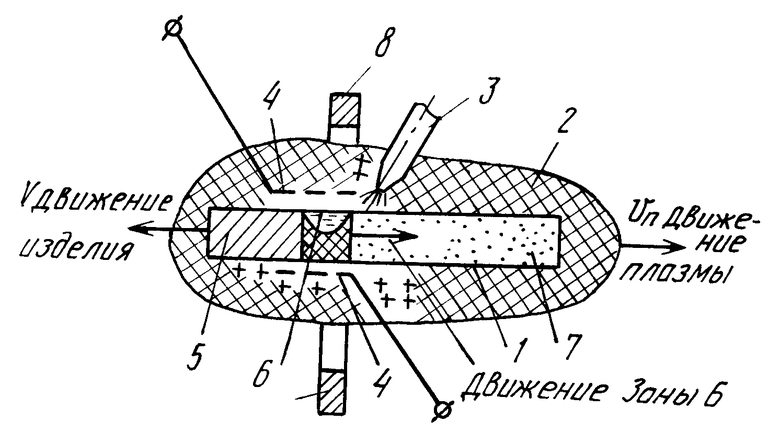

На чертеже показана общая схема осуществления способа комбинированного неразрушающего контроля.

Вокруг изделия 1, подвергающегося контролю, создают плазму 2 любым известным способом, для чего через инжектор 3 в окружающий изделие газ вводят легкоионизирующие вещества. Инжектор 3 расположен в зоне контроля, где расположены измерительные электроды 4 для подачи и приема электромагнитной энергии и механических колебаний в плазму с помощью серийно выпускаемой аппаратуры. Через инжектор 3 одновременно с легкоионизирующими добавками при необходимости вносятся легирующие вещества, материалы для покрытия и эпитаксии этих покрытий и т.д.

При комбинированном контроле, изделие 1 разделяется на три зоны. Зону 5 твердой фазы после очистки (в том числе после зонной плавки, нанесения покрытий, эпитаксии покрытий, легирования и т.д.), зону 6 комбинированного неразрушающего контроля (с плазменной чисткой, зонной плавкой, легирование и эпитаксией нанесенных покрытий), зону 7 твердой фазы до очистки (в том числе с применением зонной плавки и т.д.).

Глубина зоны 6 при зонной плавке во время очистки, получении монокристалла и т.д. определяется требованием к материалу изделия и к самому качеству изделия, величиной слитка изделия 1 и его размерами. Глубиной зоны 6 при зонной плавке можно производить послойную чистку изделия на любую глубину за несколько проходов путем наращивания глубины зонной плавки и контроля.

При перемешивании зоны 6 в конец зоны 7 все примеси сосредотачиваются в конце этой зоны, который отрезается и отправляется на начальную переработку, а чистый участок изделия 1, перешедший в зону 5, используется далее по технологии как полезный продукт после очистки или как готовое изделие.

Нагреватель 8 служит для очистки изделия 1 не только в движущейся плазме 2, но и для создания зоны расплавления в зоне 6 контроля (составляющей единое целое с изделием 1 за счет сил поверхностного натяжения расплава). Нагреватель 8 может быть самых разных принципов действия от факельных горелок до электродугового нагревателя и высокочастотного индуктора, изготавливаемых серийно по известным схемам.

Инжектор 3, электроды 4, нагреватель 8 (при необходимости) устанавливаются в едином блоке и перемещаются совместно, образуя зону 6 контроля-чистки, которая может быть как в твердой фазе при плазменной чистке (за счет движения плазмы 2 вдоль изделия 1 и за счет разности потенциалов между электродами 4, изделием 1, которая производит движение зарядов в плазме между электродами 4 и изделием 1), так и в жидкой фазе при зонной плавке и других сопутствующих ей технологиях (в том числе при получении монокристалла при перекристаллизации из поликристалла после чистки зонной плавкой в несколько приемов-проходов или несколькими зонами).

Движение плазмы 2 и движение изделия 1 осуществляются любым известным способом, либо при их неподвижности осуществляют перемещение зоны 6.

Способ комбинированного неразрушающего контроля осуществляется следующим образом.

Вокруг изделия 1, подвергающегося контролю, создают любым известным способом (от термодиссоциации газов, окружающих раскаленный контролируемый слиток, до высокочастотного плазмотрона и даже факельных горелок и т.д.) плазму 2, которая может перемещаться, например, на рольганге.

Через инжектор 3 для снижения порога ионизации вводят в окружающий изделие газ легкоионизирующие присадки, вместе с которыми могут вводиться легирующие материалы, вещества для покрытия, эпитаксиального наращивания покрытия, а также для травления и чистки поверхности.

На электроды 4 подают переменное напряжение, в котором имеется постоянная составляющая для создания разности потенциалов, между плазмой 2 и изделием 1. Вследствие перемещения плазмы вдоль изделия и самого изделия 1 в плазме 2, а также разности потенциалов между изделием 1 и плазмой 2, создаваемой электродами 4, происходит взаимодействие зарядов и частиц плазмы на поверхности изделия с частицами материала изделия 1 в зоне 6 контроля. Таким образом, постоянная составляющая производит совместно с плазмой очистку изделия по тому же принципу, что и плазменная очистка.

В зависимости от технологического процесса состав плазмы может меняться от нейтральных газов (аргон, гелий) до агрессивных для эффективного удаления верхнего слоя в среде фрионовой, кислородной плазмы или для восстановления окисленного слоя в среде водородной плазмы (или молекулярном водороде) и т. д. Состав плазмы может меняться от этапа к этапу в технологическом процессе контроля и чистки.

Для осуществления контроля наряду с постоянной составляющей на электроды 4 подают еще импульсы, с помощью которых осуществляют ввод колебаний в изделие 1 посредством плазмы 2. Возбуждение импульсов и прием отраженных сигналов осуществляют на серийной аппаратуре по известным методикам, например ЭХО-импульсным методом.

Кроме того, с помощью импульсов может быть достигнута интенсификация воздействия плазмы на изделие, подвергающееся контролю, или ослабление этого воздействия при чистке или нанесении покрытия подобно плазменной чистке, травлению с последующим нанесением покрытия и легированием материала по известным технологиям. Инжектор 3, электроды 4 устанавливаются в зоне 6 контроля, где установлен и нагреватель 8 для зонной плавки зоны 6 контроля при необходимости получения чистых и особочистых материалов.

Нагреватель 8 может быть самой разнообразной конструкции: от факельных нагревателей и горелок, электродуговых нагревателей до высокочастотных индукторов. На чертеже показан нагреватель 8 высокочастотного типа как самый производительный, который может нагревать изделие, помещенное даже в диэлектрический корпус-лодочку из стекла, керамики и т.д. для очистки в вакуумной среде. Футляр-тигель длиной 12-13 м достаточно сделать из тугоплавкой керамики на основе бора с высокими диэлекрическими свойствами (выпускаемой промышленностью) с разъемом вдоль оси для размещения внутри бурильной трубы или орудийного ствола. При этом внутрь трубы или ствола вставляется стержень из той же керамики, что и футляр-тигель.

Если откачать такой футляр до вакуума, то очистку зонной плавкой можно вести не только в газовой среде или в плазме, но и в вакууме, предлагаемый способ это позволяет при том же оборудовании.

Аналогично кремнию и германию тигельной или бестигельной зонной плавкой очищают изделие и при перекристаллизации с "затравкой" монокристалла получают изделие монокристалл.

Во всех случаях контроля с очисткой (в том числе при зонной очистке) зона 6 с электродами 4, инжектором 3 и нагревателем 8 (если он нужен) перемещается относительно изделия 1. Для эффективности процесса и увеличения производительности перемещать можно изделие 1, плазму 2 и зону 6 (со всеми устройствами 4, 3, 8).

При комбинированном неразрушающем контроле, сопровождаемом чисткой, контроль и чистку осуществляют путем управления параметрами тока и напряжения, пропускаемыми через плазму 2 с помощью электродов 4, при необходимости энергией нагревателя 8 и его мощностью (ток и напряжение), контролируют форму колебания тока и напряжения (амплитуду и частоту), измеряют их, величиной и формой импульсов и за счет управления качеством и количеством импульсов и постоянной составляющей управляют процессами плазменной металлургии и производят контроль изделия и его материала.

Качественно и количественно управляют параметрами и формой импульсов и постоянной составляющей вводимой в плазму и контролируемое изделие электромагнитной энергией. При высокочастотном индукторе в плазму 2 вводят электромагнитную энергию импульсами и, создавая колебания в плазме, осуществляют контроль, нагрев зоны 6 и очистку изделия 1.

После перемещения зоны 6 контроля (в случае всех видов очистки) наблюдается три зоны. Очищенная зона 5 в твердой фазе (даже после зонной плавки), зона 6 комбинированного контроля (при зонной плавке она находится в жидкой фазе под действием нагревателя 8), зона загрязнений или зона 7 примесей в твердой фазе (до зонной плавки), в конце которой после зонной плавки сосредотачиваются все загрязнения и который отрезают после чистки.

В случае получения изделия из монокристалла после многократных очисток зонной плавкой к переднему концу изделия 1 присоединяют монокристалл "затравку" и, перемещая зону расплавления вдоль изделия, производят перекристаллизацию из поликристалла в монокристалл.

Управление процессом и контроль аналогичны вышеописанному при плазменной очистке изделий и чистке зонной плавкой.

В случае высокочастотного нагревателя 8 все процессы нагрева, контроля и перекристаллизации ведут путем количественного и качественного управления параметрами и формой импульсов и постоянной составляющей индуктора 8. В этом тоже заключается отличие комбинированного контроля от известных способов рафинирования и перекристаллизации. Во всех известных способах получения монокристаллов затравку, вводя в зону расплава, перемещают относительно изделия со скоростью роста монокристалла. В предлагаемом способе и затравка, и изделие, подвергающееся перекристаллизации, остаются на месте относительно друг друга (хотя в пространстве могут перемещаться вместе с футляром-тиглем из керамики), перемещается только зона расплавления со скоростью роста монокристалла от затравки к противоположному концу изделия.

Такая технология при использовании еще и порошковой металлургии позволяет из порошков окислов железа и других металлов и сплавов и их спеченных полуфабрикатов методом зонной плавки в среде водорода, углерода и других газов и их плазме восстанавливать сверхчистые металлы и сплавы и даже получать по выплавляемым моделям в формах-тиглях любых размеров готовые изделия из порошка, а при необходимости и детали из монокристаллов за несколько проходов зонной плавкой, а затем перекристаллизацией с зародышем монокристалла и получением детали монокристалла булата, а при послойной перекристаллизации получать поликристалл со слоями из монокристаллов (со свойствами булата) и даже получать слоистые сплавы из простых материалов и сплавов со слоями различной толщины.

Все управление осуществляют через характеристики вводимой электромагнитной энергии и при воздействии на изделие через плазму. Изменение силовых параметров воздействия на изделие (скорость и температура нагрева, скорость перемещения зоны очистки, генерация плазмы и ее параметры и т.д.) и скорости перемещения зоны 6 контроля и действующей на нее вводимой энергии посредством плазмы, в том числе через импульсное воздействие и постоянную составляющую напряжения, ведет к изменению скорости перекристаллизации и связано со скоростью роста монокристалла (при зонной плавке).

В качестве дефектоскопической аппаратуры при лабораторных опытах использовались различные блоки дефектоскопов УД10-УА и УД2-12, ДУК-66 в различных сочетаниях. Чаще всего применялись генераторные и усилительные блоки этих приборов, имеющих блочную конструкцию.

Использование данного способа контроля позволяет качественно изменить технологический процесс.

Упрощается процесс легирования и нанесения покрытия, поскольку процесс идет одновременно с контролем и качество материала все время находится под проводимым (одновременно с легированием) контролем, при этом все время делается необходимая корректировка по количеству вносимых легирующих или наносимых на поверхность элементов, а также по величине воздействующих на плазму, зону расплава или поверхность изделия импульсов электромагнитной энергии.

Кроме того, преимуществом комбинированного способа контроля является разнообразие материалов получаемых пленок диэлектрики, металлы, в том числе и тугоплавкие, многокомпонентные соединения.

Способ позволяет получить с помощью известных технологий зонной бестигельной плавки изделия и заготовки (трубы и орудийные стволы, слитки для прокатки брони и т.д.), близкие по свойствам к булатным сталям, и особо химически чистые материалы при перекристаллизации после чистки из поликристаллов в монокристаллы, а также получать изделия целиком из чистого монокристалла, контролируя и управляя всеми этими процессами на любом этапе технологии.

Ни один из известных методов контроля, в том числе и прототип, не позволяет в процессе контроля управлять контролируемыми параметрами и корректировать технологический процесс по результатам контроля в ту или иную сторону. Предлагаемый способ комбинированного контроля позволяет осуществить это и устраняет появление брака в технологическом процессе.

Предлагаемый способ контроля может быть использован для осуществления безлюдных технологий.

Кроме того, предлагаемый способ комбинированного неразрушающего контроля совместно с методами плазменной металлургии и привлечением порошковой металлургии позволяет получить из порошков окислов железа и других металлов и сплавов сверхчистые материалы, сплавы и монокристаллы по прямой технологии, порошковый полуфабрикат окислов и методом зонной плавки в среде водорода или углерода и их плазме восстанавливать сверхчистые металлы и сплавы и даже получить по выплавляемым моделям в формах-тиглях готовые изделия из засыпаемого в них порошка, а при необходимости и детали из монокристаллов за несколько проходов зонной плавкой и затем перекристаллизацией с зародышем монокристалла для получения монокристалла булата или при послойной перекристаллизации получить поликристалл со слоями из монокристаллов со свойствами булата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АКУСТИЧЕСКОГО КОНТРОЛЯ ИЗДЕЛИЙ | 1990 |

|

SU1745044A1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ "СПРУТ" | 1989 |

|

RU2009479C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2025150C1 |

| СПОСОБ КОНТРОЛЯ ЧИСТОТЫ КВАРЦЕВЫХ ИЗДЕЛИЙ | 1969 |

|

SU255209A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОДНОРОДНЫХ МОНОКРИСТАЛЛОВ | 2003 |

|

RU2257428C2 |

| СПОСОБ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ | 1996 |

|

RU2092629C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ МЕТОДОМ БЕСТИГЕЛЬНОЙ ЗОННОЙ ПЛАВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2519410C2 |

| Способ выращивания кристаллов бестигельным методом и устройство для его реализации | 2023 |

|

RU2830299C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛИЧЕСКИХ ДИСКОВ ИЗ ТУГОПЛАВКИХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2553905C2 |

| Способ получения монокристалла диоксида титана | 2022 |

|

RU2792517C1 |

Изобретение относится к методам неразрушающего контроля качества изделий черной и цветной металлургии, а также полупроводников, и может быть использовано для контроля особо чистых металлов и полупроводников при обычных и высоких температурах, а также в плазменной технологии. Цель изобретения повышение качества изделия в процессе его контроля при высоких температурах. Это достигается тем, что одновременно с контролем осуществляют воздействие на изделие методами плазменной технологии и металлургии, для чего изделие в зоне контроля подогревают до температуры расплава. Кроме того, при контроле качества монокристалла в процессе его получения и контроля зону контроля и подогрева перемещают по изделию в направлении от заготовки монокристалла со скоростью роста монокристалла. Зона контроля изделия активно взаимодействует с плазмой и электромагнитными полями, пропускаемыми через нее в процессе контроля, а контролирующие устройства работают как ловушки и плазменные фильтры и при перемещении подогретой зоны контроля вдоль контролируемого изделия повышается качество изделия за счет сосредоточения загрязнений и примесей в зоне контроля с подогревом и расплавом. Глубина извлечения примесей и загрязнений зависит от размеров подогреваемой и расплавляемой зоны контроля изделия. Все дефекты, загрязнения и примеси при расплавлении и перекристаллизации уходят в зону расплава и контроля, а затем удаляются вместе с частью изделия. Способ позволяет из деталей порошковой металлургии в условиях земного притяжения получать сверхчистые материалы и изделия любой необходимой чистоты и формы, а при необходимости детали из монокристаллов, а также композит из слоев монокристаллов и изделия со свойствами бутала. Металлы и полупроводники получают во время контроля любой чистоты, а слоистые сплавы из простых материалов с помощью многопригодного контроля и чистки. 1 з. п. ф-лы, 1 ил.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Материалы в приборостроении и автоматике | |||

| Справочник | |||

| /Под ред | |||

| Ю | |||

| М | |||

| Патина | |||

| М., 1969, с.233-236, 237, 239, рис | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1995-11-27—Публикация

1991-05-05—Подача