Изобретение относится к электро-физи- ко-химическим методам обработки, в частности к способам обработки материалов импульсными разрядами.

Известен способ получения мелкодисперсной фазы импульсным электроразрядным диспергированием металла, в жидкостях и газах, основанный на явлении электрической эрозии и диспергировании металла, заключающегося в разрушении поверхности материала энергией высокотемпературных локальных источников, возникающих в результате протекания тока между электродами, и разбрызгивании под действием различных факторов жидкой фазы в окружающей среде,

Однако по этому способу диспергирование происходит наиболее интенсивно в случае мелкодисперсных материалов,

поскольку с увеличением диаметра гранул сокращается число контактных участков диспергируемого металла, что снижает производительность процесса обработки. Кроме того, с увеличением вводимой энергии выше некоторого уровня, лимитированного тепловыми процессами, возможно приваривание частиц дисперсного материала друг с другом и резкое ухудшение процесса обработки.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому техническому решению является способ обработки материалов в псевдоожи женном слое дисперсных материалов, включающий ожижение частиц, подачу реагентов и последующий нагрев путем пропускания электрического тока непосредственно через псевдоожиженный слой дисVI

4 СЛ W

ю

00

мереных частиц, электрический ток пропускают в момент расширения слоя.

Недостатком известного способа является трудность создания однородного псев- доожиженного слоя для крупных частиц. Кроме того, в этом способе электрический ток используется для непосредственного прямого нагрева псевдоожиженного слоя за счет пропускания тока, т.е. используется электротермический псевдоожиженный слой. Для повышения энергетических характеристик процесса необходимо реализовать ввод энергии в систему импульсными в искровом режиме на временах 1СГ -10 с, Псевдоожиженный слой не позволяет реализовать эти режимы, так как процесс происходит в режиме дугового разряда, который энергетически менее выгоден.

Целью изобретения является повышение эффективности обработки материалов за счет увеличения поступательной и вращательной подвижности частиц, расширение многообразия проводимых процессов, а также тонкое измельчение дисперсного материала.

Указанная цель достигается тем, что в рабочую камеру, содержащую два коаксиальных электрода, помещают дисперсный материал (в случае немагнитовосприимчи- вых материалов - смесь немагнитных и маг- нитовосприимчивых), который затем приводит в магнитоожиженное состояние (интенсивное движение по всему рабочему объему) наложением переменного, бегущего, вращающегося или пульсирующего магнитных полей, и возбуждают в системе импульсные разряды. Магнитовосприимчи- вые частицы, хаотически перемещаясь в рабочем обьеме, играют роль плавающих электродов - электрические разряды возникают при контактировании частиц с электродами и друг с другом, а кратковременность контактирования и большое количество замыканий межэлектродного промежутка практически снимают ограничения вводимой энергии импульсных разрядов. Сопоставительный анализ с прототипом показывает, что в заявляемом способе магнитоожижение посредством внешнего магнитного поля приводит к дополнительному эффекту - диспергированию за счет интенсивного движения частиц (максимальные скорости поступательного перемещения до 7 м/с и вращательного движения до 1600 рад/с), что создает в обрабатываемом материале предельные напряжения сдвига посредством сдавливания,среза, удара.

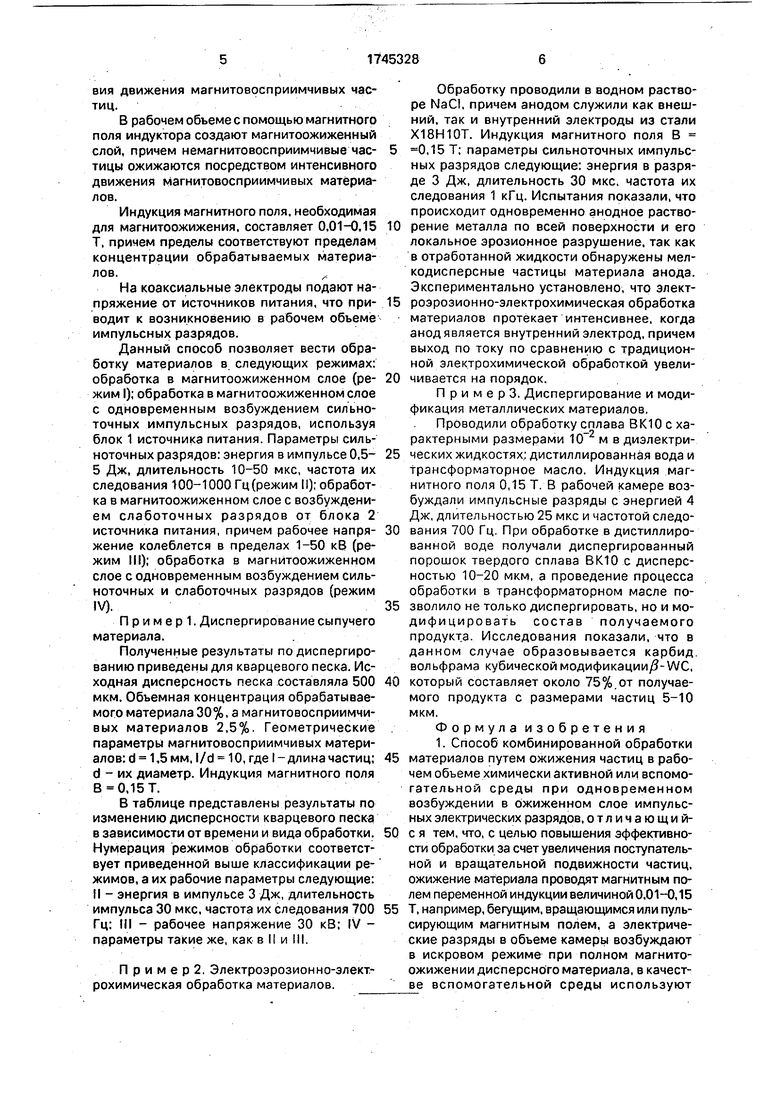

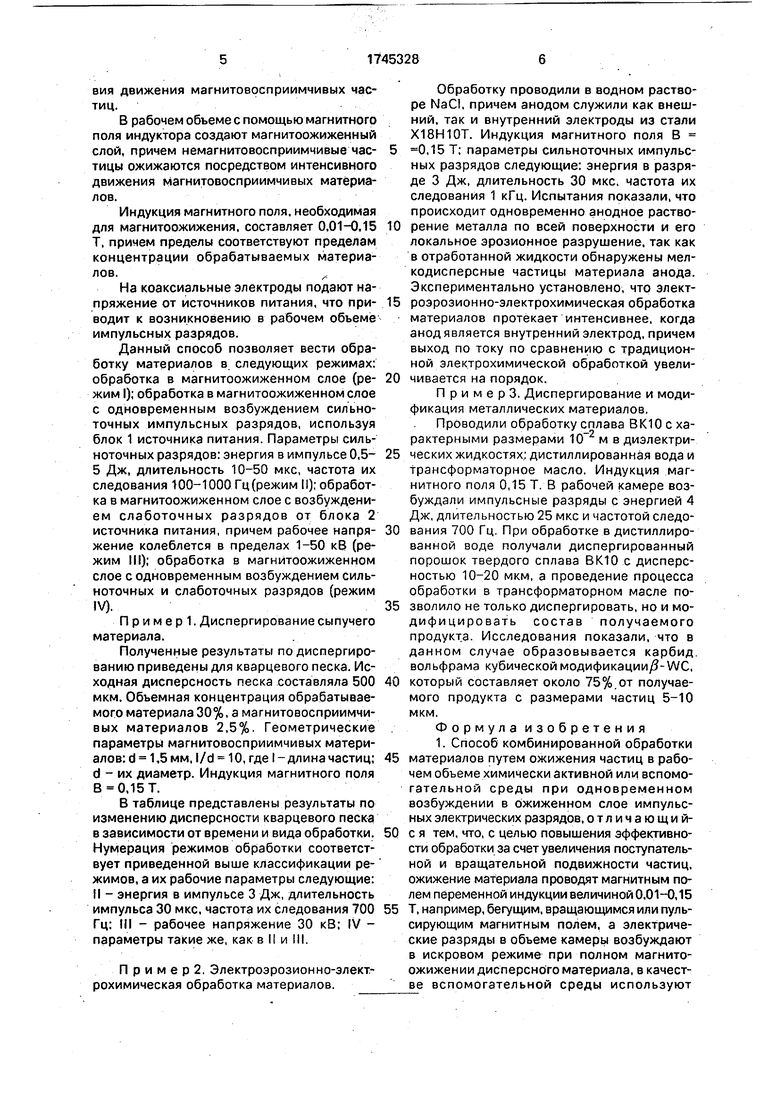

На чертеже представлена схема реализации предлагаемого способа.

Источник питания имеет два независи; мых блока: сильноточных разрядов низкого напряжения 1 и слаботочных импульсных разрядов высокого напряжения 2. Магнитоожижение создается магнитным полем от индуктора 3. Рабочая камера 4 содержит два коаксиальных электрода 5 и 6. Обрабатываемый (е) материал (ы) 7 периодически или непрерывно загружают в рабочую камеру.

Обработку материалов проводят в зависимости от поставленной задачи в химически активной среде, либо во вспомогательной среде, которая не взаимодействует с обрабатываемыми материалами.

Способ осуществляют следующим образом,

В случае обработки магнитовосприим- чивых материалов их объемная концентрация в рабочем объеме составляет 1-20%. Верхний предел концентрации обрабатываемых материалов обусловлен тем, что при больших концентрациях в рабочем обьеме начинают образовываться устойчивые неподвижные структуры, для разрушения и перевода которых во взвешенное состояние требуются значительные энергетические затраты. Нижний предел обусловлен требованиями эффективности обработки, так как

при уменьшении концентрации в единице объема уменьшается количество импульсных разрядов.

Для обработки немагнитовосприимчи- вых материалов в рабочую камеру помещают смесь, состоящую из магнитовосприимчивых частиц, занимающих 1-25% рабочего объема, и обрабатываемого материала, занимающего 10-30% рабочего объема. Обоснование пределов по

концентрации магнитовосприимчивых частиц здесь такое же, как и в первом случае, причем верхний предел несколько выше, так как наличие в системе немагнитного материала уменьшает диполь-дипольное взаимодействие между магнитовосприимчивыми частицами и снижает вероятность образования устойчивых неподвижных структур. Ниж- ний предел по концентрации обрабатываемого материала обусловлен требованиями производительности. Увеличение концентрации обрабатываемого материала более 30% приводит к снижению производительности процесса, так как сильно возрастает диэлектрическая прочность

эффективного рабочего промежутка, что снижает вероятность возникновения искрового разряда, и эффективность обработки, так как на весь обрабатываемый материал оказывается вовлеченным а ожиженное состояние, что в свою очередь ухудшает уеловия движения магнитовосприимчивых частиц.

В рабочем объеме с помощью магнитного поля индуктора создают магнитоожиженный слой, причем немагнитовосприимчивые час- тицы ожижаются посредством интенсивного движения магнитовосприимчивых материалов.

Индукция магнитного поля, необходимая для магнитоожижения, составляет 0,01-0,15 Т, причем пределы соответствуют пределам концентрации обрабатываемых материалов.

На коаксиальные электроды подают напряжение от источников питания, что при- водит к возникновению в рабочем объеме импульсных разрядов.

Данный способ позволяет вести обработку материалов в следующих режимах: обработка в магнитоожиженном слое (ре- жим I); обработка в магнитоожиженном слое с одновременным возбуждением сильноточных импульсных разрядов, используя блок 1 источника питания. Параметры сильноточных разрядов: энергия в импульсе 0,5- 5 Дж, длительность 10-50 мкс, частота их следования 100-1000 Гц(режим II); обработка в магнитоожиженном слое с возбуждением слаботочных разрядов от блока 2 источника питания, причем рабочее напря- жение колеблется в пределах 1-50 кВ (режим 111); обработка в магнитоожиженном слое с одновременным возбуждением сильноточных и слаботочных разрядов (режим IV).

П р и м е р 1. Диспергирование сыпучего материала.

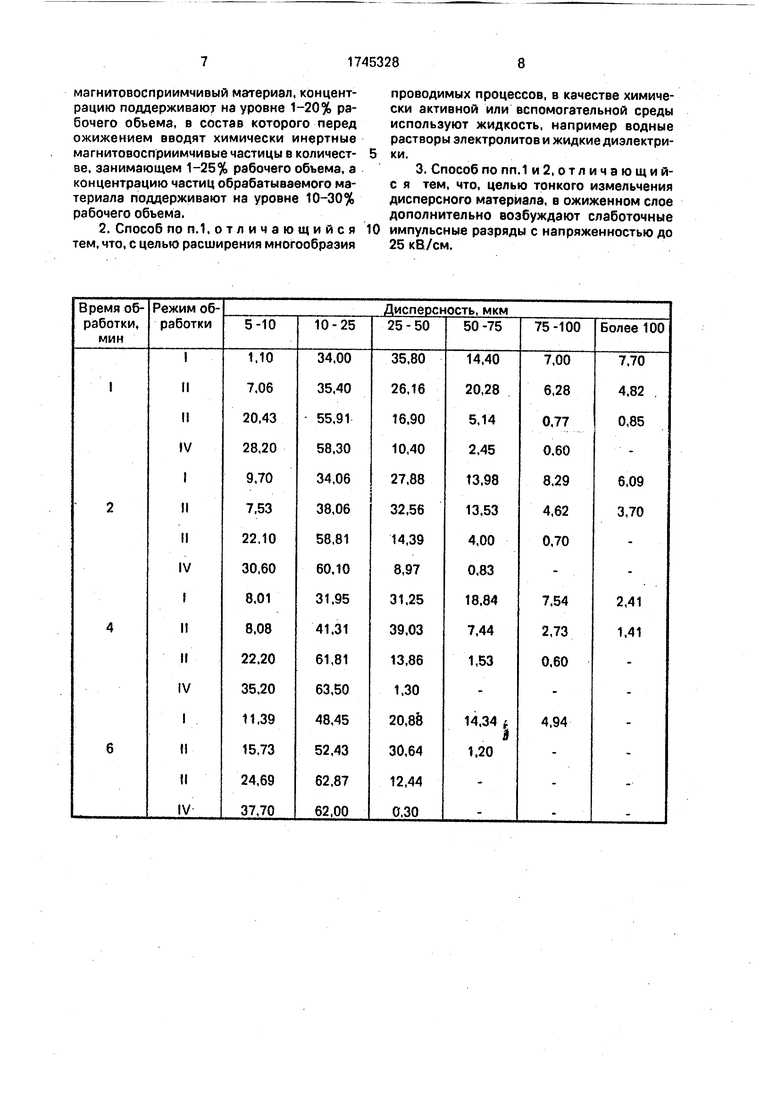

Полученные результаты по диспергированию приведены для кварцевого песка. Исходная дисперсность песка составляла 500 мкм. Объемная концентрация обрабатываемого материала 30%, а магнитовосприимчивых материалов 2,5%. Геометрические параметры магнитовосприимчивых материалов: d 1,5мм,l/d 10,гдеI-длиначастиц; d - их диаметр. Индукция магнитного поля В 0,15 Т.

В таблице представлены результаты по изменению дисперсности кварцевого песка в зависимости от времени и вида обработки. Нумерация режимов обработки соответствует приведенной выше классификации ре- жимов, а их рабочие параметры следующие: II - энергия в импульсе 3 Дж, длительность импульса 30 мкс, частота их следования 700 Гц: III - рабочее напряжение 30 кВ; IV - параметры такие же, как в II и III.

П р и м е р 2. Электроэрозионно-элект- рохимическая обработка материалов.

Обработку проводили в водном растворе NaCI, причем анодом служили как внешний, так и внутренний электроды из стали Х18Н10Т. Индукция магнитного поля В 0,15 Т; параметры сильноточных импульсных разрядов следующие: энергия в разряде 3 Дж, длительность 30 мкс, частота их следования 1 кГц. Испытания показали, что происходит одновременно анодное растворение металла по всей поверхности и его локальное эрозионное разрушение, так как в отработанной жидкости обнаружены мелкодисперсные частицы материала анода. Экспериментально установлено, что элект- роэрозионно-электрохимическая обработка материалов протекает интенсивнее, когда анод является внутренний электрод, причем выход по току по сравнению с традиционной электрохимической обработкой увеличивается на порядок.

П р и м е р 3. Диспергирование и модификация металлических материалов.

Проводили обработку сплава ВК10 с характерными размерами 10 м в диэлектрических жидкостях: дистиллированная вода и трансформаторное масло. Индукция магнитного поля 0,15 Т. В рабочей камере возбуждали импульсные разряды с энергией 4 Дж, длительностью 25 мкс и частотой следования 700 Гц. При обработке в дистиллированной воде получали диспергированный порошок твердого сплава ВК10 с дисперсностью 10-20 мкм, а проведение процесса обработки в трансформаторном масле позволило не только диспергировать, но и мо- дифицировать состав получаемого продукта. Исследования показали, что в данном случае образовывается карбид вольфрама кубической модификации/ -WC, который составляет около 75%.от получаемого продукта с размерами частиц 5-10 мкм.

Формула изобретения

1. Способ комбинированной обработки материалов путем ожижения частиц в рабочем объеме химически активной или вспомо- гательной среды при одновременном возбуждении в сжиженном слое импульсных электрических разрядов, отличающий- с я тем, что, с целью повышения эффективности обработки за счет увеличения поступательной и вращательной подвижности частиц, ожижение материала проводят магнитным полем переменной индукциивеличинойО,01-0,15 Т, например, бегущим, вращающимся или пульсирующим магнитным полем, а электрические разряды в объеме камеры возбуждают в искровом режиме при полном магнито- ожижении дисперсного материала, в качестве вспомогательной среды используют

магнитовосприимчивый материал, концентрацию поддерживают на уровне 1-20% рабочего объема, в состав которого перед ожижением вводят химически инертные магнитовосприимчивые частицы в количестве, занимающем 1-25% рабочего объема, а концентрацию частиц обрабатываемого материала поддерживают на уровне 10-30% рабочего объема.

2. Способ по п.1,отличающийся тем, что, с целью расширения многообразия

проводимых процессов, в качестве химически активной или вспомогательной среды используют жидкость, например водные растворы электролитов и жидкие диэлектрики.

3. Способ по пп.1 и2,отличающий- с я тем, что, целью тонкого измельчения дисперсного материала, в ожиженном слое дополнительно возбуждают слаботочные

импульсные разряды с напряженностью до 25 кВ/см.

T

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ силицирования изделий из металлов | 1987 |

|

SU1638202A1 |

| СИЛЬНОТОЧНАЯ ЭЛЕКТРОННАЯ ПУШКА | 2003 |

|

RU2237942C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ ИЗ РАЗЛИЧНЫХ ЭЛЕКТРОПРОВОДЯЩИХ МАТЕРИАЛОВ | 2011 |

|

RU2475298C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАЗМЫ ИОНОВ БОРА | 2013 |

|

RU2550738C1 |

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ ДИСПЕРСНОГО МАТЕРИАЛА | 1991 |

|

SU1810025A1 |

| Способ электроэрозионного легирования и устройство для его осуществления | 1989 |

|

SU1704971A1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ МАССИВНЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2018 |

|

RU2688190C1 |

| Способ генерации потоков ионов твердого тела | 2022 |

|

RU2801364C1 |

| Способ проведения эндотермических физико-химических процессов в псевдоожиженном слое дисперсных частиц | 1984 |

|

SU1176938A1 |

| Способ вакуумной карбидизации поверхности металлов | 2019 |

|

RU2725941C1 |

Изобретение относится к электрофизи- кохимическим методам обработки, в частности к способам обработки материалов импульсными разрядами, и позволяет повысить эффективность обработки материала за счет увеличения поступательной и вращательной подвижности частиц, расширить многообразие проводимых процессов, а также осуществить тонкое измельчение дисперсного материала. Согласно изобретению обрабатываемый материал (в случае немагнитовосприимчивых материалов - смесь немагнитных и магнитовосприимичи- вых) приводят в магнитоожиженное состояние наложением переменного, бегущего, вращающего или пульсирующего магнитного поля и возбуждают в системе импульсные разряды в искровом режиме. 2 з.п. ф-лы, 1 табл., 1 ил, сл

J

k

f

/I 1

4 7

5-V ff

| Ладиков-Роев Ю.П | |||

| и др | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Николаев, 1988, ч | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гидравлический способ добычи торфа | 1916 |

|

SU206A1 |

| Способ проведения эндотермических физико-химических процессов в псевдоожиженном слое дисперсных частиц | 1984 |

|

SU1176938A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-07-07—Публикация

1990-03-21—Подача