Изобретение относится к машиностроению, в частности к электрофизическим методам обработки токопроводящих материалов, и может быть использовано в станках для электроэрозионного легирования дисковыми электродами-инструментами.

Цель изобретения - повышение качес ва покрытия и увеличение коэффициента использования порошкового материала.

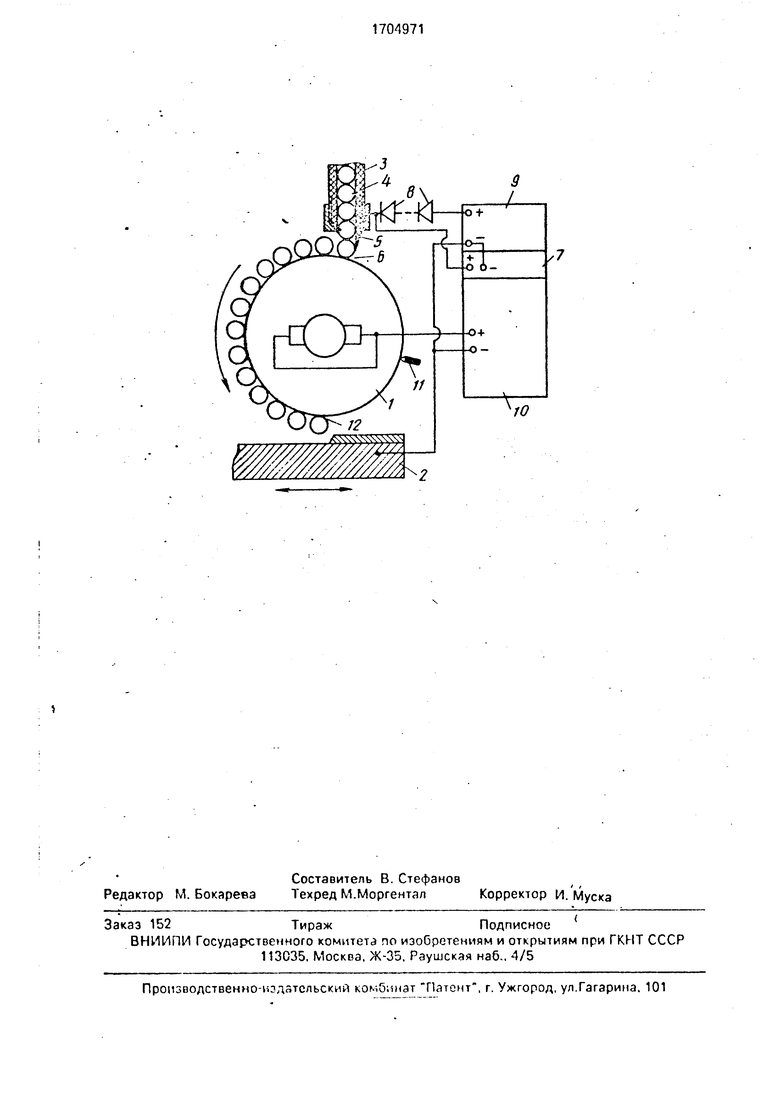

На чертеже приведена схема электроэрозионного легирования порошковыми материалами с их предварительным нанесением на вращающийся дисковый электрод-инструмент вне зоны обработки.

Частицы порошкового материала припекают на поверхность электрода-инструмента (анода) маломощным низковольтным разрядом со время сильноточного низковольтного разряда на противоположной стороне дискового анода, таким образом, что шейка припекания составляет 5-10 мкм. Шейку выбирают в этом пределе, чтобы частица оторвалась от электрода в начале сильноточного разряда и успела бы перенестись на обрабатываемую поверхность. В способе отрыв частиц от электрода- инструмента (анода) в начале сильноточного низковольтного разряда обусловлен тем, что развитие разряда происходит с поверхности самой частицы, а протекание тока порядка 0,2-1 кА в начальный момент времени протекания импульса тока вполне удовлетворяет это требование, исходя из выше названных размеров шейки лрипекрчия.

Важно отметить, что поджиг рабочего промежутка и маломощного припекающего импульса осуществляется высоковольтным

VJ о

о XJ

слаботочным импульсом заодно. Это особенно (южно для частиц с окисленной поверхностью и из полупроводниковых материалов, это к тому /с приводит к синхронизации процессов приискания частиц порошкового материала к электроду-инструменту 1 и их перенос с поверхности электрода-инструмента 1 на обрабатываемую поверхность катода-догали 2.

В устройстве д/n электроискрового нанесения по крытий из порошковых материалов содержатся электрод-инструмент 1 в виде диска, выполненного из меди марки М-3 (что обеспечивает эрозионную стойкость инструмента), обрабатываемая деталь 2, штуцер 3 (подающей системы), выполненный в виде капилляра из диэлектрического материала, диаметр которого превышает диаметр частиц порошкового материала 4 в 1,1-1,2 раза (это обеспечивает свободное стекание частиц порошкового материала 4 и устраняет такое явление, как сводообра- зованис). В нижней части штуцера 3 с одной . из сторон расположен дополнительный электрод 5 из электротехнического графита марки МПГ-6 (для избежания прилипа частиц порошкового материала 4 к нему), установленный, с зазором 6. Дополнительный электрод 5 подсоединен к положительному полюсу генератора 7 высоковольтных слаботочных импульсов (поджигающих) и через столб защитных диодов 8 к положительному полюсу маломощного генератора 9 импульсов тока. Дисковый электрод-инструмент 1 подсоединен к положительному полюсу генератора 10 сильноточных импульсов тока. Отрицательные полюса генераторов 7,9 и 10 подсоединены к катоду-детали 2. Для поддержания размера электрода-инструмента к нему подводят карандаш 11. при помощи которого с поверхности электрода-инстру- мента 2 удаляются остатки от перенесенных частиц.

Устройство работает следующим образом.

В зазор 6 между электродом-инструментом 1 и дополнительным электродом 5 подаются частицы порошкового материала 4. Сообщается вращательное движение электроду-инструменту 1. Включается генератор 7 высоковольтных слаботочных им- , -пульсов (поджигающих) и одновременно с ним включается генератор 9 маломощных импульсов тока. Высоковольтным слаботочным импульсом (поджигающим) пробивается цепочка: дополнительный электрод 5 - частица порошкового материала, частица порошкового материала 4 - электрод-инструмент 1 и электрод-инструмент 1 - катод- деталь 2. В это же время наступает импульс

тока с маломощного генератора 9, который приводит к оплэвлению частицы в месте контакта с электродом-инструментом 1, а это приводит к припеканию частицы к последнему с образованием шейки 12 припека к ил. При дальнейшем вращении электрода-инструмента 1 и попадания припеченной частицы в межэлектродный зазор, образованный между припеченной части0 цен порошкового материала к электроду-инструменту 1 и катодом-деталью 2, включается генератор 10 сильноточных импульсов тока.

Наступление сильноточного импульса

5 тока приводит к оплавленчю шейки припе- кания и отрыву частицы от электрода-инструмента 1 с дальнейшим ее оглавлением и переносом на обрабатываемую поверхность катода-детали 2. Рабочий электрод0 инструмент 1 во время процесса совершает вращательное и поступательное движение. Подающее устройство, снабженное штуцером 3, перемещается синхронно с электрод- инструментом 1. Устройство позволяет

5 равномерно покрывать плоские, цилиндрические и сложнопрофильные наружные поверхности.

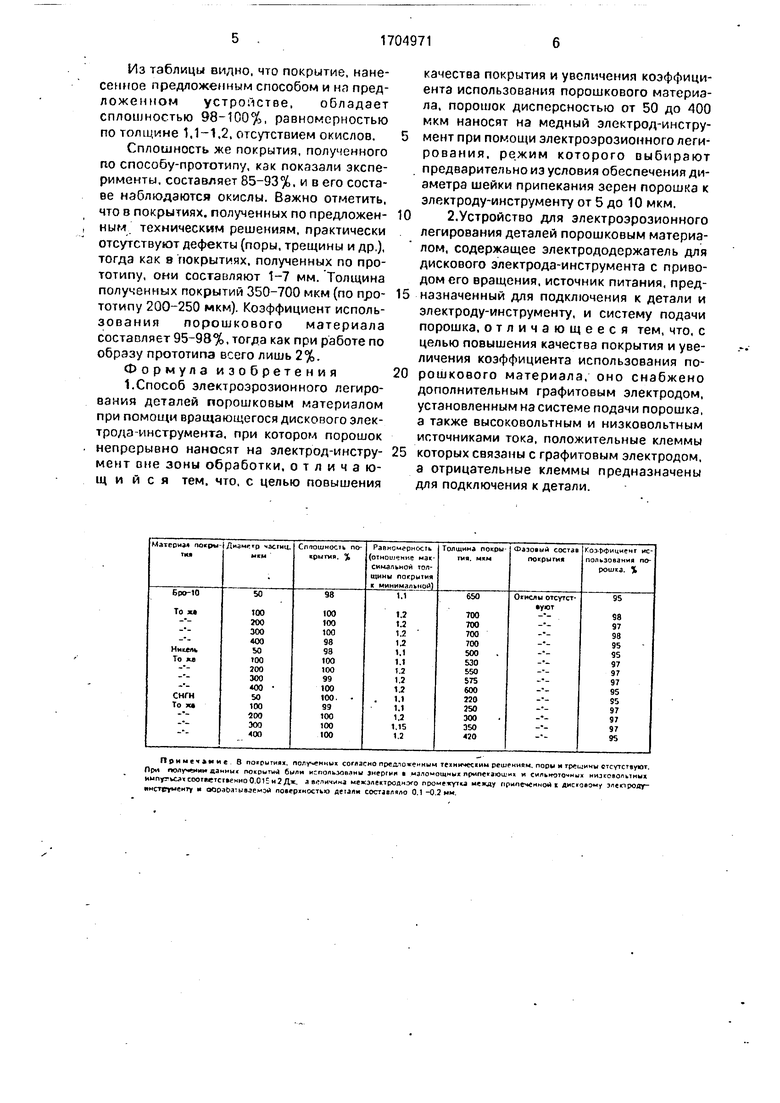

На обрабатываемую поверхность плоских и круглых образцов из стали 45 нано0 сили покрытия из бронзы БрО-10, никеля и сплава СНГН. Для формирования высоковольтного слаботочного и низковольтного сильноточного импульсов тока использовали установку Разряд, в которой пмонтиро5 ваны генератор сильноточных и высоковольтных слаботочных импульсов. Эти генераторы подключены параллельно к одной паре клемм, а для достижения поставленной цели отсоединяют положительный

0 полюс высоковольтного генератора слаботочных импульсов и соединяют его по схеме, как показано на чертеже. Напряжение разряда 80 В, рабочая емкость 600 мкФ. Для формирования низковольтных ма5 ломощных импульсов используют установку ЭФИ-46, у которой рабочая емкость снижена до 20 мкФ, а зарядку проводят до 2С- 0 В при помощи автотрансформатора (установка для электроискрового легирова0 ния ЭФИ-46А. техническое описание АИИ3.299.012.ТО. Опытный завод ИПФ АН МССР. 1974).

Сплошность и толщину покрытий определяют на микрошлифах. Коэффициент ис5 пользования порошкового материала определяют путем взсеигивэния образцов до и после обработки за единицу времени, после чего делят полученныйттривес на величину расхода порошкового материала из дозирующего устройства.

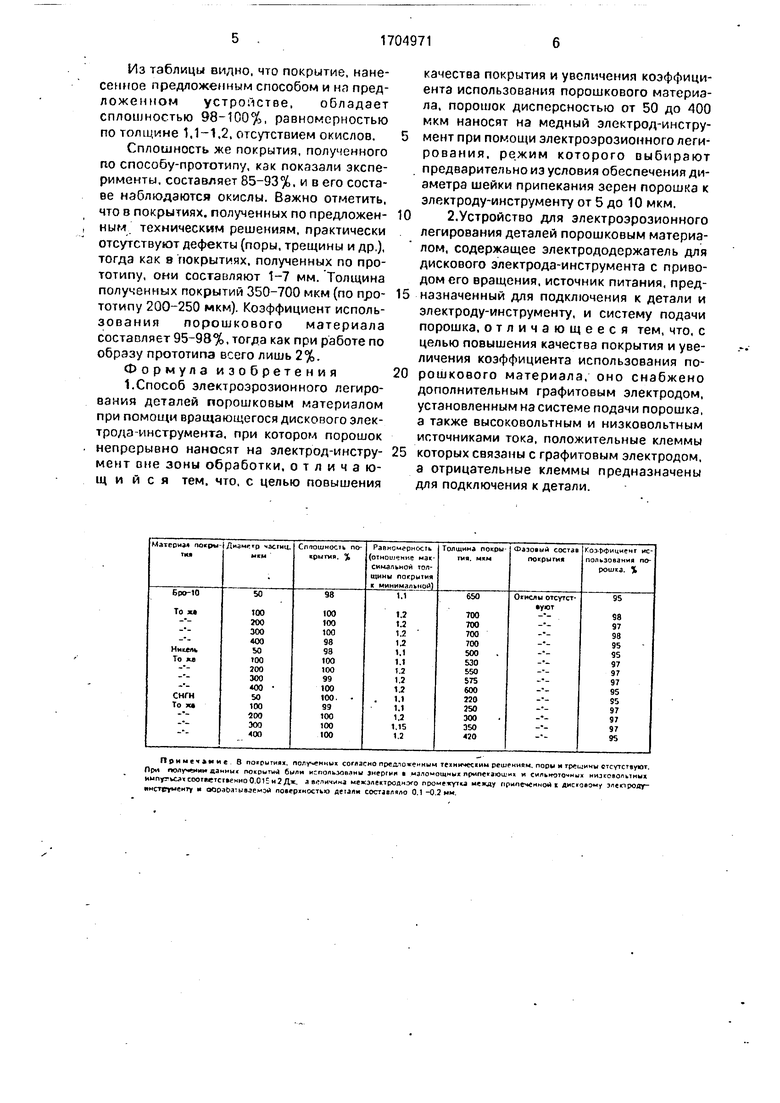

Из таблицы видно, что покрытие, нанесенное предложенным способом и на пред- ложенном устройстве, обладает сплошностью 98-100%, равномерностью по толщине 1.1-1.2. отсутствием окислов.

Сплошность же покрытия, полученного по способу-прототипу, как показали эксперименты, составляет 85-93%, и в его составе наблюдаются окислы. Важно отметить, что в покрытиях, полученных по предложен- ним техническим решениям, практически отсутствуют дефекты (поры, трещины и др.), тогда как в покрытиях, полученных по прототипу, они составляют 1-7 мм. Толщина полученных покрытий 350-700 мкм (по про- тотипу 200-250 мкм). Коэффициент использования порошкового материала составляет 95-98%, тогда как при работе по образу прототипа всего лишь 2%.

Формула изобретения

1.Способ электроэрозионного легирования деталей порошковым материалом при помощи вращающегося дискового электрода-инструмента, при котором порошок непрерывно наносят на электрод-инстру- мент оне зоны обработки, отличающийся тем. что, с целью повышения

качества покрытия и увеличения коэффициента использования порошкового материала, порошок дисперсностью от 50 до 400 мкм наносят на медный электрод-инструмент при помощи электроэрозионного леги- рования. режим которого выбирают предварительно из условия обеспечения диаметра шейки припекания зерен порошка к электроду-инструменту от 5 до 10 мкм.

2.Устройство для электроэрозионного легирования деталей порошковым материалом, содержащее электрододержатель для дискового электрода-инструмента с приводом его вращения, источник питания, предназначенный для подключения к детали и электроду-инструменту, и систему подачи порошка, отличающееся тем, что, с целью повышения качества покрытия и увеличения коэффициента использования порошкового материала, оно снабжено дополнительным графитовым электродом, установленным на системе подачи порошка, а также высоковольтным и низковольтным источниками тока, положительные клеммы которых связаны с графитовым электродом, а отрицательные клеммы предназначены для подключения к детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2101145C1 |

| Способ электроэрозионной обработки поверхности молибдена | 2019 |

|

RU2709548C1 |

| Способ нанесения покрытий из порошковых материалов | 1989 |

|

SU1708521A1 |

| ВАКУУМНОЕ ЭЛЕКТРОРАЗРЯДНОЕ УСТРОЙСТВО | 1983 |

|

SU1116967A4 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1999 |

|

RU2164844C1 |

| Импульсный газоразрядный прибор с двусторонним управлением | 1974 |

|

SU894813A1 |

| НИЗКОВОЛЬТНЫЙ ИМПУЛЬСНЫЙ ЭЛЕКТРОДУГОВОЙ СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО НАНОПОРОШКА В ЖИДКОЙ СРЕДЕ | 2015 |

|

RU2604283C2 |

| СПОСОБ НАНЕСЕНИЯ ПЛЕНОЧНОГО ПОКРЫТИЯ | 2007 |

|

RU2339735C1 |

| Способ электроэрозионного нанесения интерметаллического покрытия на деталь с использованием смеси электродов-гранул | 2024 |

|

RU2831580C1 |

| Способ электроэрозионного легирования | 1983 |

|

SU1121116A1 |

Изобретение относится к машиностроению, а именно к электрофизическим методам обработки токопроводящих материалов, и может быть использовано в станках для злектроэрозионного легирования дисковыми электродами-инструментами. Цель изобретения - повышение качества покрытия и увеличение коэффициента использования порошкового материала. Для этого устройство снабжено дополнительным электродом 5 из электротехнического графита, который установлен на системе подачи порошка, высоковольтным генератором 7 и низковольтным генератором 9. Положительные клеммы генераторов 7 и 9 связаны с графитовым электродом 5, а отрицательные клеммы подсоединены к катоду- детали 2. Порошок дисперсностью от 50 до 400 мкм наносят на медный электрод-инструмент при помощи электроэрозионного легирования. Режим легирования выбирают из условия обеспечения диаметра клейки, припекания зерен порошка к электроду-инструменту от 5 до 10 мкм. 2 с.п.ф-лы, 1 табл., 1 ил. ел с

Примечание, в по рытиях. полу «миих согласно предложенным техничесжим решением, поры м трещину отсутствуют. При получении- ааимы покрытий были использованы энергии маломощных лрипетэошиж и сильноточных ниэговояьтных импузтюхсоответственно0.01Ј и2 Дж. л величина мекэяектроднэго промежут между припеченном t дис«ово«у элеороду- инструменту и оорэОатывземэи поверхностью детали, составляло 0.1 -0.2 мм.

| Устройство для нанесения покрытий из порошков ферромагнитных материалов | 1972 |

|

SU463531A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-01-15—Публикация

1989-04-04—Подача