Изобретение относится к химико- термической обработке, в частности к способам силицирования поверхностей.

Целью изобретения является интенсификация процесса насыщения и повышение коррозионной -стойкости изделий.

Процесс ведут в магнитоожиженном вращающемся магнитным полем слое, состоящим из магнитно-мягких частиц, занимающих 4-15% рабочего объема, и песка (SiOa), занимающего 10-15% рабочего объема, причем в рабочем объеме между деталью-катодом и электродом-анодом возбуждают импульсы искровых разрядов.

Вращающееся магнитное поле обеспечивает создание магнитоожиженного слоя, состоящего из магнитно-мягких частиц и частиц порошка SiO Создание такого магнитоожиженного слоя позволяет при пропускании через него импульсов искрового разряда реализовать довольно большие мощности и получать равномерные и качественные покрытия, так как в каждый момент времени в межэлектродном промежутке существуют места инициирования разрядов, усредненные во времени и пространстве движущимися частицами.

Высокотемпературное воздействие плазмы искрового разряда на порошок

3163

приводит к его раз- |

SiO., очевидно, ложению, а последующее взаимодействие кремния с frJ-Fe подложки и высокие скорости охлаждения расплавлен- ного материала - к образованию соединения FeSi и стабилизации при комнатной температуре.

Верхний предел концентрации магнитно-мягких частиц обусловлен тем, что при больших концентрациях в рабочем объеме начинают образовываться устойчивые неподвижные структуры, для разрушения которых и перевода часЗаявляемый диапазон концентраций песка SiOa (10-15% рабочего объема) приводит к формированию- защитного поктиц во взвешенное-состояние требуются 15 рытия из компонентов Si02 и материала

значительные энергетические затраты; нижний предел обусловлен требованиями производительности. При концентрации частиц меньше 5% не обеспечивается требуемая производительность и номерное распределение SiO по рабочему объему, что приводит к ухудшению качества (равномерности) покрытий,

Увеличение концентрации песка Si02 свыше 15% также приводит к снижению 25 производительности из-за сильного возрастания диэлектрической прочности эффективного рабочего промежутка, что снижает вероятность возникновения искрового разряда. Уменьшение концен- JQ трации SiO,. ниже 10% сказывается на фазовом составе формируемого покрытия, в котором практически отсутствуют соединения кремния, что ухудшает их эксплуатационные характеристики.

Способ осуществляют следующим образом.

В рабочем объеме, образованном двумя коаксиальными цилиндрами (анодом и катодом), с помощью вращающегося магнитного поля от индуктора создают магнитоожиженный слой, состоящий из мйгнитно-мягких частиц, занимающих 5-15% рабочего объема, и час35

40

подложки. Влияние материала магнитно- мягких частиц на фазовый состав покрытий (рентгенофазовый анализ) не установлено. Результаты коррозионных испытаний также идентичны при использовании различных материалов магнитно-мягких частиц.

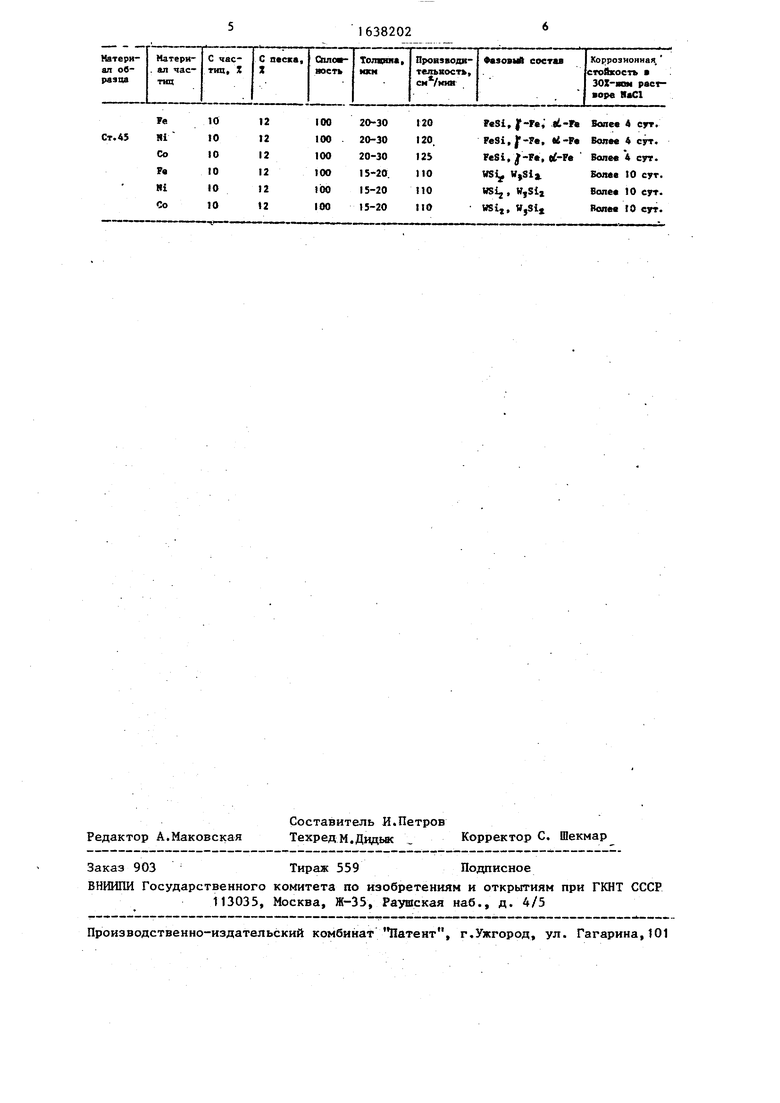

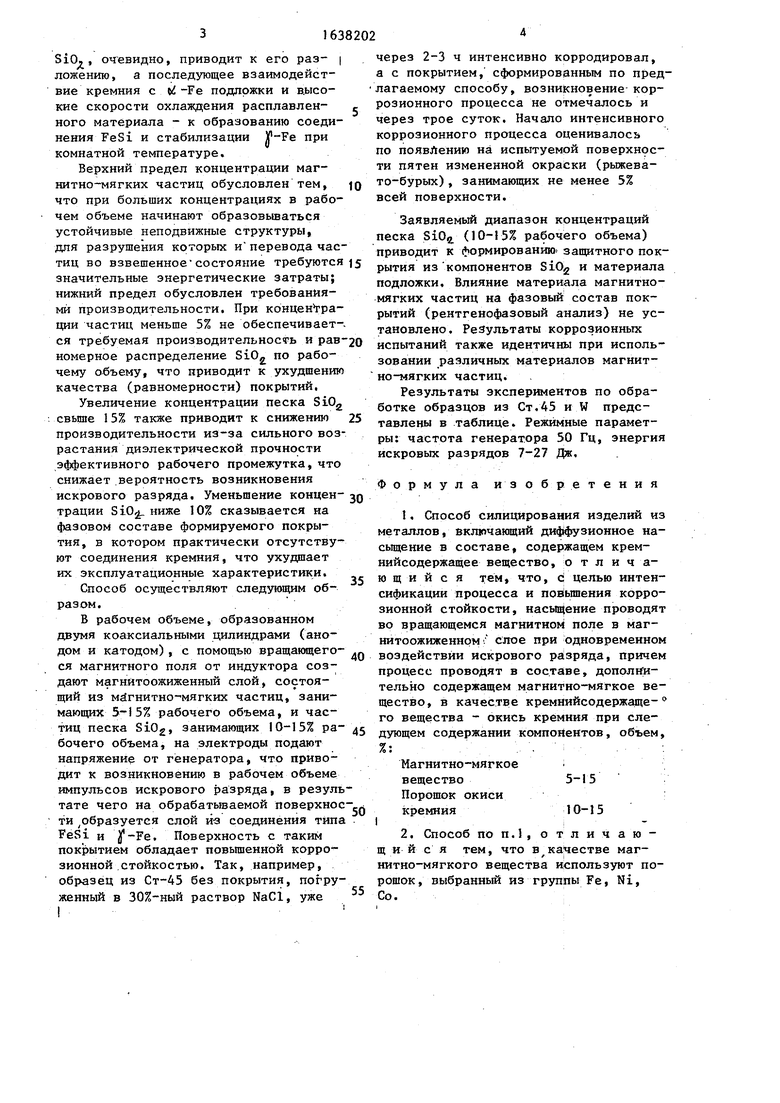

Результаты экспериментов по обработке образцов из Ст.45 и W представлены в таблице. Режимные параметры: частота генератора 50 Гц, энергия искровых разрядов 7-27 Дж,

Формула изобретения

, Способ силицирования изделий из металлов, включающий диффузионное насыщение в составе, содержащем крем- нийсодержащее вещество, отличающийся тем, что, с целью интенсификации процесса и повышения коррозионной стойкости, насыщение проводят во вращающемся магнитном поле в маг- нитоожиженном слое при одновременном воздействии искрового разряда, причем процесс проводят в составе, дополнительно содержащем магнитно-мягкое вещество, в качестве кремнийсодержаще-° го вещества - окись кремния при елетиц песка Si02, занимающих 10-15% ра- 45 дующем содержании компонентов, объем, бочего объема, на электроды подают «.

А .

напряжение от генератора, что приводит к возникновению в рабочем объеме импульсов искрового разряда, в резульМагнитно-мягкоевещество Порошок окиси кремния

5-15

тате чего на обрабатываемой поверхности ; образуется слой из соединения типа FeSi и jf-Fe. Поверхность с таким покрытием обладает повышенной коррозионной стойкостью. Так, например, образец из Ст-45 без покрытия, погруженный в 30%-ный раствор NaCl, уже

через ч интенсивно корродировал, а с покрытием, сформированным по предлагаемому способу, возникновение коррозионного процесса не отмечалось и через трое суток. Начало интенсивного коррозионного процесса оценивалось по появлению на испытуемой поверхности пятен измененной окраски (рыжевато-бурых) , занимающих не менее 5% всей поверхности.

Заявляемый диапазон концентраций песка SiOa (10-15% рабочего объема) приводит к формированию- защитного покрытия из компонентов Si02 и материала

подложки. Влияние материала магнитно- мягких частиц на фазовый состав покрытий (рентгенофазовый анализ) не установлено. Результаты коррозионных испытаний также идентичны при использовании различных материалов магнитно-мягких частиц.

Результаты экспериментов по обработке образцов из Ст.45 и W представлены в таблице. Режимные параметры: частота генератора 50 Гц, энергия искровых разрядов 7-27 Дж,

Формула изобретения

, Способ силицирования изделий из металлов, включающий диффузионное насыщение в составе, содержащем крем- нийсодержащее вещество, отличающийся тем, что, с целью интенсификации процесса и повышения коррозионной стойкости, насыщение проводят во вращающемся магнитном поле в маг- нитоожиженном слое при одновременном воздействии искрового разряда, причем процесс проводят в составе, дополнительно содержащем магнитно-мягкое вещество, в качестве кремнийсодержаще-° го вещества - окись кремния при еледующем содержании компонентов, объем, «.

Магнитно-мягкое вещество Порошок окиси кремния

5-15

10-15

2. Способ поп.1,отличаю- щ и и с я тем, что в/качестве магнитно-мягкого вещества используют порошок, выбранный из группы Fe, Ni, Со.

. 45

Fo. Hi Co Fa Hi Co

10 10 10 10 10 10

12 12 12 12 12 «2

100 100 100 100

too

100

120 120. 125 110 HO 110

PeSi, , ei-Fe Более 4 сут. PeSi.f-Fe, «4-Pe Более 4 err. FeSi, f-V, tf-Fe Воле 4 сут. WSi W,Sia.Более 10 сут.

WSij , HjSijБолее 10 сут.

Ranee (0 сут.

wsit, w,sit

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ комбинированной обработки материалов | 1990 |

|

SU1745328A1 |

| Способ электролитического железнения | 1987 |

|

SU1468979A1 |

| Способ очистки сточных вод от ионов тяжелых металлов | 1990 |

|

SU1761686A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2012 |

|

RU2494043C1 |

| Состав для силицирования стальных изделий | 1987 |

|

SU1560619A1 |

| Раскислитель для чугуна | 1986 |

|

SU1353818A1 |

| Способ получения ароматических углеводородов с @ -с @ | 1978 |

|

SU936803A3 |

| Смесь для изготовления покрытия | 1990 |

|

SU1807037A1 |

| Связующее для изготовления литейных стержней,форм и футеровочных масс | 1983 |

|

SU1091978A1 |

| Оправка для винтовой прошивки | 1977 |

|

SU631225A1 |

Изобретение относится к химико- термической обработке, в частности к способам силицирования металлических поверхностей. Цель изобретения - интенсификация процесса насыщения и по вьдаение коррозионной стойкости.Процесс ,ведут в магнитоожиженном вращающемся магнитным полем слое, состоящем из магнитно-мягких частиц, занимающих 5-15% рабочего объема, и песка (SiO ), занимающего 10-15% рабочего объема, причем в рабочем объеме между деталью- катодом и электродом-анодом возбужда- ют импульсы искровых разрядов. В систему двух коаксиальных цилиндров (деталь-катод и рабочий электрод-анод) помещают магнитно-мягкие частицы и частицы порошка SiOg. Вращающимся магнитным полем создают магнитоожи- женный слой, при пропускании через который импульсов искрового разряда обеспечивается высокотемпературное воздействие плазмы искрового разряда на порошок, что, очевидно, приводит к его разложению, а последующее взаимодействие кремния с Об -Fe детали - к образованию соединения FeSi. 1 з.п. ф-лы, 1 табл. а « (Л

| Способ получения силицидного покрытия на стальных изделиях | 1979 |

|

SU910836A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-03-30—Публикация

1987-04-22—Подача