lie

со

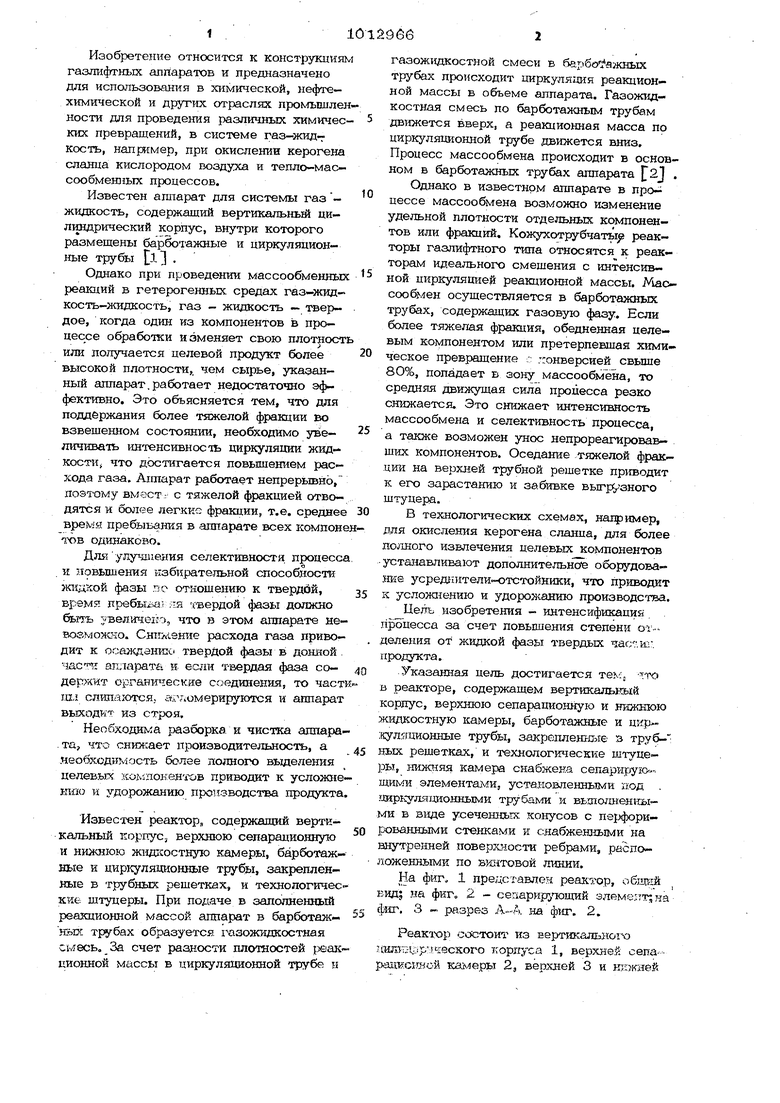

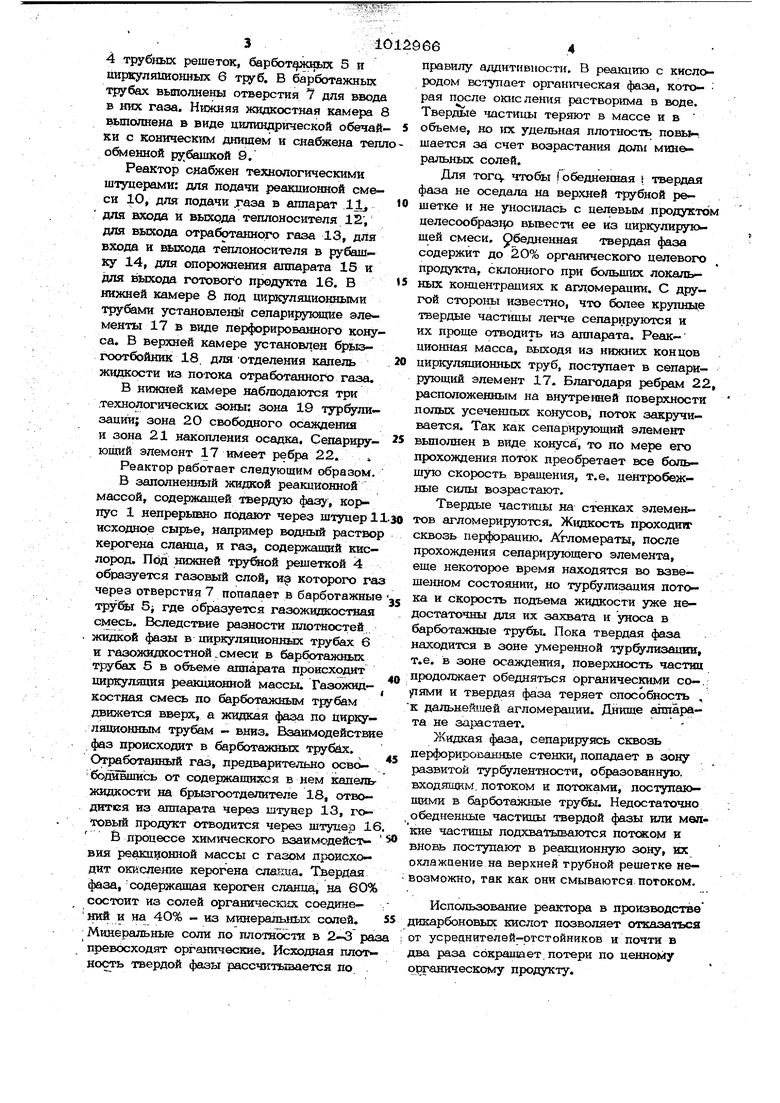

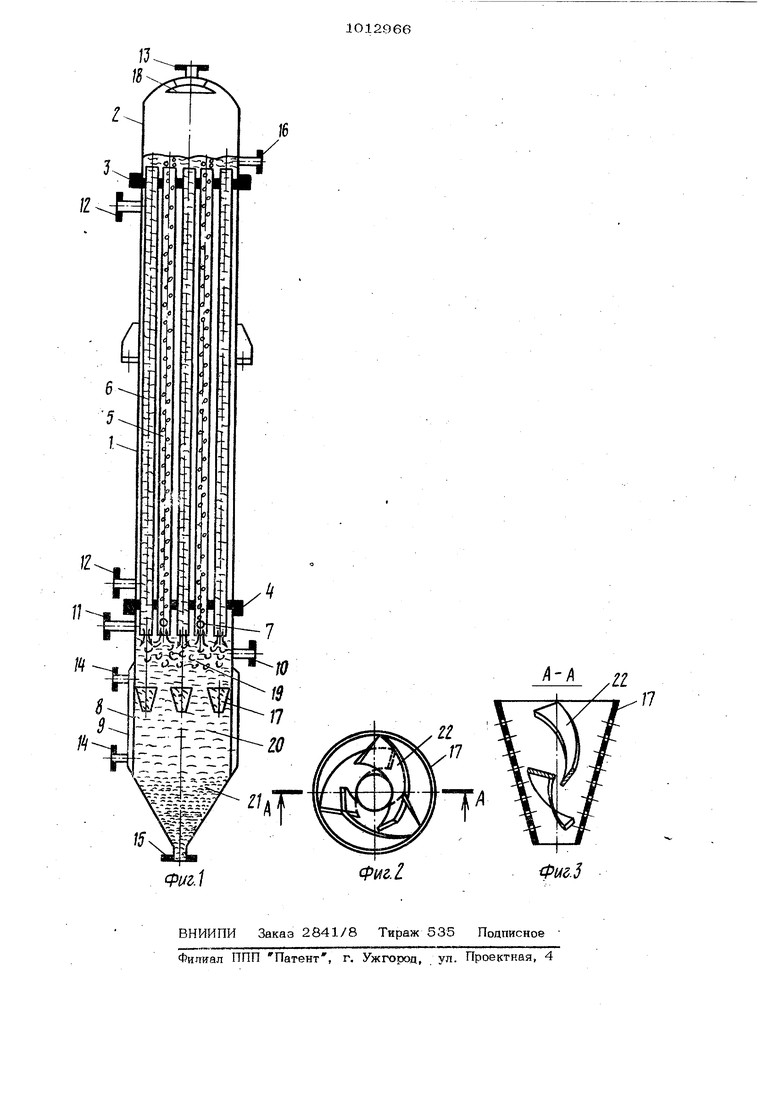

Од О) Изобретение относится к конструкциям газлифтных аппаратов и предназначено для использования в химической, нефтехимической и других отраслях проклиллен ности для проведения различных химических превращений, в системе газ-жидкость, например, при окислении керогена сланца кислородом воздуха и тепло-мае- сообменных процессов. Известен аппарат для системы газжидкость, содержащий вертикальньй цилиндрический корпус, внутри которого размещены барботажные и циркуляционные трубы t-tl . Однако при проведении массообменных реакций в гетерогенных средах газ-жидкость-жидкость, газ - жидкость - твердое, когда один из компонентов в процессе обработки изменяет свою плотност или получается целевой продукт более высокой плотности,, чем сырье, указанный аппарат.работает недостаточно эффективно. Это объясняется тем, что для поддержания более тяжелой фракции во взвешенном состоянии, необходимо увеличивать интенсивность циркуляции жидКОСТИ; что достигается повышением расхода газа. Аппарат работает непрерывно, поэтизму вмест- с тяжелой фракцией отводятся и более легкие фракции, т.е. среднее время пребывания в аппарате всех компон i.OB одинаково. Для улучшения селективностя процесс и п,овышения избирательной способности жидкой фазы гго отношению к твердой, время лребыьа; ля т-вердой фазы должно быт-ь :у величе1;:э, что в этом аппарате невозможно. Снпл19Ш1е расхода газа приводит к осаждзнизо твердой фазы в донной аппарата и если твердая фаза содержит органические соединения, то част шл слипаются. а;.; %омерируются и аппарат выходкт из строя, Непбходда- а разборка и чистка алпара .та что производительность, а необходимость более полного вьщелення целевых жодсаокенгов приводит к усложне нию и удорожанию производства продукта Известен реактор, содержащий вертикальный корпус J верхнюю сепарационную и нижнюю жидкостную камеры, барботажиые и цир1дгля1щонные трубы, закрепленные в трубных решетках, и технологичес кие штуцеры. При подаче в заполненный реакционной массой аппарат в барботалсных трубах образуется 1 азожкдкостная смесь. За счет разности плотностей {жак ционной массы в циркуляционной трубе и газожидкостной смеси в бербо алсных трубах происходит циркуляция реакционной массы в объеме аппарата. Газожидкостная смесь по бapбoтaжньnv трубам движется вверх, а реакционная масса по циркуляиионной трубе движется вниз. Процесс массообмена происходит в основном в барботажных трубах аппарата 2 , Однако в известном аппарате в процессе массообмена возможно изменение удельной плотности отдельных компонентов или фракций. Кожухотрубчатьгр реакторы газлифтного типа относятся к реакторам идеального смешения с интенсивной циркуляцией реакционной массы, Массообмен осуществляется в барботажных трубах, содержащих газовую фазу. Если более тяжелая фракция, обедненная целевым компонентом или претерпевшая химическое превращение с .конверсией свыше 80%, попадает в зону массообь ена, то средняя движущая сила процесса резко снижается. Это снижает интенсивность массообмена и селективность процесса, а также возможен унос непрореагировав- ших компонентов. Оседание тяжелой фракции на верхней трубной решетке приводит к его зарастанию и забивке Bbirj Horo штуцера. В технологических схемах, например, для окисления керогена сланца, для более извлечения целевьЕх компонентов устанавливают дополнительное оборудование усреднители-отстойники, что приводит к усложнению и удорожанию производства. Цель изобретения - интенсификация процесса за счет повышения степени огделения ot жидкой фазы твердьпс часлиг. продукта. Указанная цель достигается тем ;то в реакторе, содержащем вертикальный корпус, верхнюю сепарационную и 1шжшою жидкостную камеры, барботажные и цкр:йул5щионные трубы, закрепленные з трубJSbix решетках, и технологические штуцеры, нижняя камера снабжена сепарируго.щими элементами, усталовленньяуги под . циркуля1дионными трубами и вылолкенными в ввде усеченных конусов с пе|фэрированными стенками к снабженными на знутр-энней поверхности ребрами, расположенаымк по винтовой линии. На фиг. 1 представлен реактор, обнтдй вид; на фиг, 2 - сеяарир -юдщй элементу на ilMT, 3 - разрез А-А. на фиг. 2. Реак1х р состоит из нертикальногх) иигатгфр; веского корпуса 1, верхней сепа-jjaiiKcimoS. камеры 2, верхней 3 и юэкней 4 трубных решеток, барботфкных 5 и цирвуля1а1ошя.1Х 6 труб. В барботажньк трубах вьшолнены отверстия для ввода в них газа. Нижняя жидкостная камера 8 выполнена в виде цшпшдрической обечайки с коническим днищем и снабжена тепл ой«1енной игбашкой 9, Реактор снабжен технологическими штуцерами: для подачи реакционной смеси 10, для подачи .газа в аппарат IjL, для взют и выхода теплоносителя 12, для выхода отрабртшшого газа 13, для входа и выхода теплоносителя в рубашку 14, для опорожнения аппарата 15 и для выхода готового продукта 16. В нижней камере 8 под циркуляционШ)1ми трубами установлен сепарирующие элементы 17 в виде пер4юрированного конуса. В вергхней камере установлен брызгоотбойник 18 для отделения капель жидкости из по-гока отработанного газа. В нижней камере наблюдаются три .технологических зоны: зона 19 турелизации; зона 2 О свободного осаждения и зона 21 накопления осадка, Сепарирующий элемент 17 имеет ребра 22. Реактор работает следующим образом. В заполненный жидкой реакционной массой, содержащей твердую фазу, кор пус 1 непрерьтно подают через штуцерИ исходное сырье, например водный раство керогена сланца, и газ, содержащий кислород. Под нижней трубяой решеткой 4 образуется газовый слой, и которого га через отверстия 7 попадает в барботажны трубы Sj где образуется газожидкостная смесь. Вследствие разности плотностей. . жидкой фазы в циркуляционных трубах 6 и газожидкостной .смеси в бар&кгажных: трубах 5 в объеме аппарата происходит циркуляция реакционной массы. Тазожидкостная смесь по барботажным движется вверх, а жидкая фаза до циркуляционным трубам - вниз. Взаимодействи фаз происходит в барботажных -рруб&х.. Отработанный газ, предварительно ocBcU бодйвшись от содержащихся в нем капель жидкости на брызгоотделктеле 18, отводится из аппарата через штуцер 13, готовзый продукт отводится через штуивр 1 В процессе химического взаимодейсрВИЯ реакционной массы с газом лроисхо- дкт окисление керогена сланца. Твердая фаза, содержащая кероген сланца, на 60% состоит из солей оргаш1ческз5х соедннеНИИ и на 4О% - из минеральных солей. Минеральные соли по плотности в 2-3 ра превосходят органические. Исходная плот ность твердой фазы рассчитывается по. правилу аддитивности. В реакцию с кислородом вступает органтгческая фаза, кото- рая после окисления растворима в воде. Твердые частицы теряют в массе и в объеме, но их удельная плотность повышается за счет возрастания долн мин&ральных солей. Для Tortv чтобы 1обедне1шая i -лвердая фаза не оседала на верхней трубной решетке и не уносилась с целевым продуктом целесообраз1р вьгоести ее из циркулирующей смеси. Обедненная твердая фаза содержит до 20% органического целевого продукта, склонного при больших локальных концентрациях к агломерации. С другой стороны известно, что более крупные твердые частицы легче сепарируются и их проще отводить из аппарата. Реакционная масса, выходя из нижних концов циркуляционных труб, поступает в сепарирующий элемент 17. Благодаря ребрам 22, расположенным на внутренней поверхности полых усеченных конусов, поток закручивается. Так как сепарирующий элемент вьшолнен в виде конуса, то по мере его прохождения поток преобретает все большую скорость вращения, т.е. центробежные силы возрастают. Твердые частицы на стенках элеме тов агломерируются. Жидкость проходшг сквозь перфорацию. Агломераты, после прохождения сепарирующего элемента, еще некотчэрое время находятся во взвеше}шом состо5шии, но турбулизация потока и скорость подъема жидкости уже недостаточны для их захвата и уноса в барботажные трубы. Пока твердая фаза находится в зоне умеренной турбулизации, т.е. в зоне осаждения, поверхность частиц продолжает обедняться органическими со-,; )пями и твердая фаза теряет способность , К дальнейшей агломерации. Днище аппарата не зарастает. Жидкая фаза, сепарируясь сквозь перфорированные стенки, попадает в зону развитой турбулентности, образованную, входящим, потоком и потоками, поступающими в барботажные трубы. Недостаточно , обедненные частицы твердой фазы или мвпкке частицы подхватываются потоком и вновь поступают в реакционную зону, их охлажаение на верхней трубной рещегке невозможно, гак как они смываются, потоком. Использование реактора в производстве дикарбоновых кислот позволяет отказаться ОТ усрецннтелей-ргсгойников и почти в два раза сокращает, потери по ценному о аническому продукту.

| название | год | авторы | номер документа |

|---|---|---|---|

| Газлифтный аппарат | 1980 |

|

SU946644A1 |

| ГАЗЛИФТНЫЙ АППАРАТ | 1996 |

|

RU2091154C1 |

| Газлифтный аппарат | 1982 |

|

SU1072882A1 |

| Газлифтный аппарат | 1979 |

|

SU812335A1 |

| Газожидкостной реактор | 1981 |

|

SU1000094A1 |

| Газожидкостный реактор | 1982 |

|

SU1125040A1 |

| ПРОТИВОТОЧНЫЙ СЕКЦИОНИРОВАННЫЙ ГАЗЛИФТНЫЙ РЕАКТОР ДЛЯ ГАЗОЖИДКОСТНЫХ ПРОЦЕССОВ | 2003 |

|

RU2268086C2 |

| ГАЗЛИФТНЫЙ РЕАКТОР | 1993 |

|

RU2070434C1 |

| ГАЗЛИФТНЫЙ АППАРАТ | 1997 |

|

RU2122892C1 |

| Газлифтный реактор | 1984 |

|

SU1219130A1 |

РЕАКТОР, содержащий вертикальный корпус, верхнюю сепарационкую и нижнюю жидкостную камеры, барботаж Hbte и циркуляционные трубы, закрепленные в трубных решетках, и технологические штуцеры, отличающийся тем, что, с целью интенсификации процесса за счет повышения степени отделения от жидкой фазы твердых частиц продукта, нижняя камера снабжена сепарирующими элементами, установленными под циркуляционными трубами и выполненными в виде усеченных конусов с перфорированными стенками и снабженными на внутренней поверхности ребрами, расположенными по винтовой линии. сл с

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| КОЖУХО-ТРУБНЫЙ РЕАКТОР-ТЕПЛООБМЕННИ? БИБЛИОТЕНА^ | 0 |

|

SU342655A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кожухо-трубный реактор-теплообменник | 1959 |

|

SU129643A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-04-23—Публикация

1981-05-04—Подача