со 00 со

СХ)

о: vi

Изобретение относится к области процессов и аппаратов химической технологии и может быть использовано в химической, нефтехимической, гидролизной и других отрас лях промышленности для проведения газожидкостных химических реакций, сопровождающихся значительным тепловым эффектом, его применение наиболее целесообразно в процессах, протекающих при невысоких расходах газовой фазы, где газ представляет собой ценный реагент и должен быть использован в реакции практически полностью.

Целью изобретения является интенсификация процесса за счет повышения степени поглощения газа в реакторе.

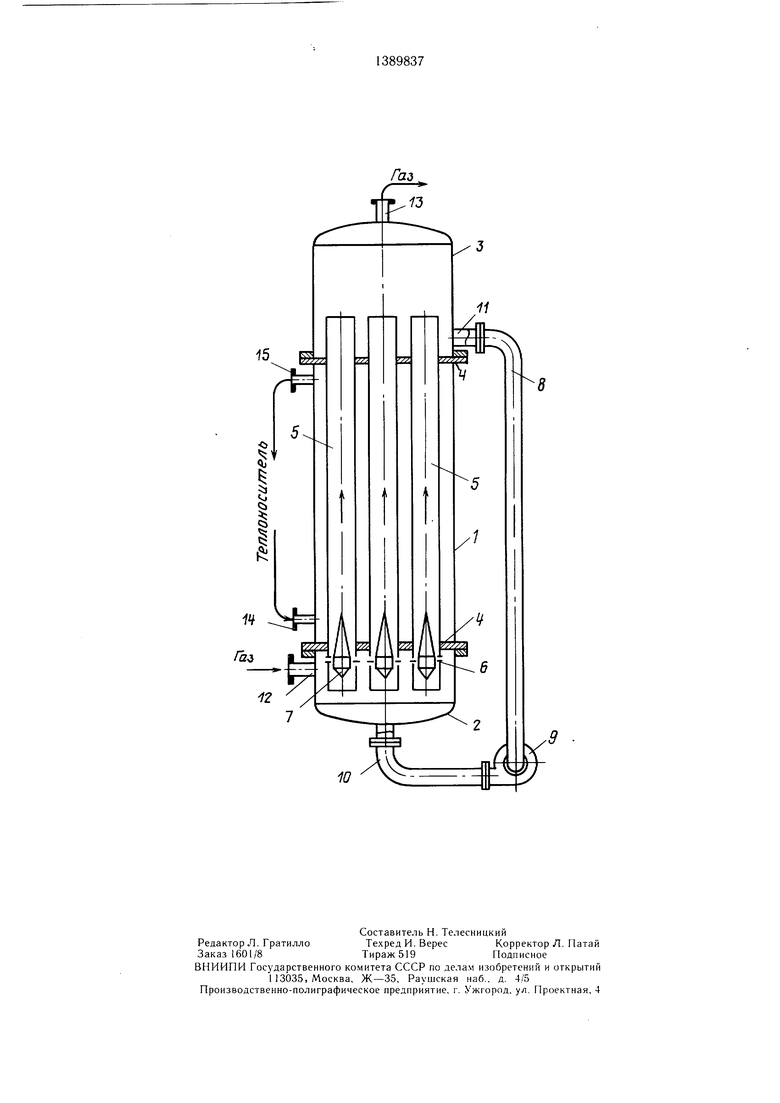

На чертеже изображен газожидкостный химический реактор.

Аппарат состоит из вертикального цилиндрического корпуса 1, нижней крыщки 2 и увеличенной по высоте верхней крышки 3, где происходит отделение непрореагировавшего газа от жидкости. В трубных решетках 4 закреплены барботажные трубы 5. Их удлиненные концы выведены под нижнюю трубную решетку и имеют отверстия 6 в стенках, расположенные на одном уровне. Напротив отверстий в барботажных трубах установлены специальные вставки 7, представляющие собой тела вращения, состоящие из двух конусов с противоположно направленными вершинами и равными основаниями, соединенными цилиндрической частью, площадь сечения которой составляет 0,9-0,95 площади сечения барботажной трубы. Цилиндрическая часть вставки расположена на уровне отверстий для входа газа и имеет высоту, равную 4-5 их диаметрам. Углы при вершинах нижнего и верхнего концов составляют соответственно 40-60 и 10-20°. Аппарат снабжен выносной циркуляционной трубой 8, насосом 9, штуцерами 10-15 для ввода и вывода реагирующих фаз и теплоносителя (хладагента).

Реактор работает следующим образом.

Жидкость с помощью насоса 9 вводится в аппарат через штуцер 10 и, заполнив трубное пространство, сливается через штуцер 11. При подаче в реактор газа по штуцеру 12 под нижней трубной решеткой образуется газовый слой, отжимающий жидкость вниз до тех пор, пока не откроются отверстия б в нижних концах труб 5, и газ не устремится в барботажные трубы. Восходящий поток жидкости, создаваемый в барботажных трубах насосом, в области расположения газораспределительных отверстий 6 подвергается сначала резкому сужению вставками 7, а затем - плавному расщирению. При прохождении вблизи газораспределительных отверстий поток жид0

5

0

0

5

0

5

0

КОСТИ имеет максимальную скорость. В результате в зазоре между стенкой барботажной трубы с отверстиями и вставкой образуется область пониженного давления; происходит инжектирование в зазор газа и мелкое дробление его потоком жидкости. В зазоре и на выходе из него образуется тонкодисперсная газожидкостная смесь с развитой поверхностью контакта фаз. Это способствует интенсификации процесса переноса реагента из газа в жидкость. Плавное рас- щирение потока газожидкостной смеси, обеспечиваемое конической формой верхней части вставки, предотвращает коалесценцию мелких пузырьков газа в крупные. Поднимаясь в барботажных трубах, мелкие пузыри быстро растворяются в жидкости, что способствует наиболее полному использованию газа в реакции. Нерастворившийся газ отделяется от жидкости в пространстве над верхней трубной решеткой, выполняющей роль сепаратора, и выводится из аппарата через штуцер 13. Жидкость через штуцер 11 по выносной циркуляционной трубе 8 возвращается в реактор с помощью насоса 9. Для снятия или подвода теплоты реакции в межтрубное пространство аппарата может быть подан теплоноситель, который вводится в реактор и выводится из него соответственно через щтуцеры 14 и 15.

По сравнению с известным аппаратом предлагаемый позволяет повысить коэффициент массопереноса из газа в жидкость и степень использования газообразного реагента в 1,3-1,4 раза.

Формула изобретения

Газожидкостный химический реактор, включающий цилиндрический корпус с крыщ- ками, циркуляционную трубу, насос, щтуцеры для ввода и вывода фаз и теплоноситель, трубные рещетки с установленными в них барботажными трубами, нижние концы которых имеют отверстия для входа газа и выведены под нижнюю трубную решетку, отличающийся тем, что, с целью интенсификации процесса за счет повыщения степени поглощения газа, барботажные трубки снабжены установленными в их нижней части вставками, выполненными в виде двух конусов, обращенных друг к другу основаниями и соединенных посредством цилиндрического участка, площадь сечения которого составляет 0,9-0,95 площади сечения барботажной трубы, при этом цилиндрический участок вставки расположен на уровне отверстий для входа газа и имеет высоту, равную 4-5 их диаметрам, углы при вершинах нижнего и верхнего конусов составляют соответственно 40-60 и 10-20.°

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Газожидкостный аппарат | 1990 |

|

SU1745329A1 |

| ПРОТИВОТОЧНЫЙ СЕКЦИОНИРОВАННЫЙ ГАЗЛИФТНЫЙ РЕАКТОР ДЛЯ ГАЗОЖИДКОСТНЫХ ПРОЦЕССОВ | 2003 |

|

RU2268086C2 |

| Газожидкостной реактор | 1981 |

|

SU1000094A1 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНЫХ ПРОЦЕССОВ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1999 |

|

RU2147922C1 |

| Реактор | 1981 |

|

SU1012966A1 |

| ГАЗЛИФТНЫЙ АППАРАТ | 1996 |

|

RU2091154C1 |

| Газожидкостный реактор | 1982 |

|

SU1125040A1 |

| ГАЗЛИФТНЫЙ РЕАКТОР | 1993 |

|

RU2070434C1 |

| Газлифтный аппарат | 1979 |

|

SU812335A1 |

| Газлифтный реактор | 1984 |

|

SU1219130A1 |

Изобретение касается аппаратов химической технологии, может быть использовано в химической, нефтехимической, гидролизной и других отраслях промышленности для проведения газожидкостных химических реакции, сопровождающихся тепловым эффектом и протекающих при относительно невысоких расходах газовой фазы, и позволяет интенсифицировать процесс за счет повыщекия степени поглощения в нем газа. Реактор содержит трубки, в нижних концах которых по их оси установлены специальные вставки, каждая из которых представляет собой тело вращения, состоящее из двух конусов с противоположно направленными верщинами и равными основаниями, соединенными цилиндрическим участком, площадь сечения которого составляет 0,9- 0,95 площади сечения барботажной трубы, цилиндрический участок вставки расположен на уровне отверстий для входа газа и имеет высоту, равную 4-5 их диаметрам, углы при вершинах нижнего и верхнего конусов составляют соответственно 40-60 и 10-20°. 1 ил. сл

| Реактор | 1972 |

|

SU446295A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Многотрубный прямоточный реактор | 1980 |

|

SU997789A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-04-23—Публикация

1986-07-14—Подача