Изобретение относится к пайке, в частности к составу припоя для высокотемпературной пайки конструкций, изготовленных из меди и медных сплавов, и может быть использовано в энергетическом машиностроении, например, для пайки трубок с трубными досками. Известен припой, содержащий 85% меди и 15% марганца, применяемый для пайки коррозионно-стойких сталей. Однако этот припой, как и другие медно-марганиевые сплавы, не может быть использован для выполнения ответственных паяных соединений, так как из-за лик- вационных явлений в литом состоянии он нетехнологичен в изготовлении, образует рыхлый, пористый шов, имеет низкую пластичность, неудовлетворительно растекается.

Известен припой, содержащий 24-88% меди, 2-50% марганца и 10-54% палладия. Этот припой обладает повышенной работоспособностью при температуре 550-900°С и хорошей обрабатываемостью. Недостаток известного припоя состоит в том. что вследствие высокой температуры пайки (10501150°С в зависимости от конкретного состава) он не может быть применен для пайки меди и низколегированных медных сплавов типа хромистой бронзы, у которых предельно допустимая температура нагрева составляет 1025°С. Превышение этой температуры вызывает интенсивный рост зерна, пережог структуры меди и сплавов, а затем и расплавление детали. Кроме того, палладий, входящий в большом количестве в состав известного припоя, относится к драгоценным дорогостоящим, металлам, что существенно повышает стоимость припоя.

Цель изобретения - повышение качества паяного соединения при пайке меди и медных сплавов.

Поставленная цель достигается тем, что компоненты припоя взяты в следующем соотношении, мас.%:

Палладий 2-6

Марганец9-14

МедьОстальное (80-89)

Данный состав припоя выбран путем анализа математической модели, описывающей экспериментально полученную зави

Ё

2

СП

XI

о

симость температуры плавления и предела прочности паяного шва от соотношения компонентов в припое. Температура-ликвидус припоя находится в интервале 960- 1005°CV соответственно температура пайки 985-1020°С.

Нижний предел содержания палладия обусловлен тем, что эффект легирования медно-марганцевых сплавов обнаруживается,, начиная с 2% палладия. Содержание палладия в пределах 2-6% предотвращает образование дефектов ликвационного происхождения в отливке припоя и в паяном шве, улучшает качество припоя и резко повышает прочность, плотность, однородность паяного шва медных конструкций. Дальнейшее добавление палладия (6%) неэкономично, т.е. не приводит к адекватному улучшению свойств припоя и увеличивает температуру плавления выше допустимого уровня.

Верхний предел содержания второго компонента - марганца, равный 14%, ограничен тем, что при большей его концентрации образуется рыхлый негерметичный паяный шов (характерный для марганцевых припоев), наесмотря на присутствие палладия. При уменьшении содержания марганца ниже 9% температура плавления припоя возрастает до значений, недопустимых для меди.

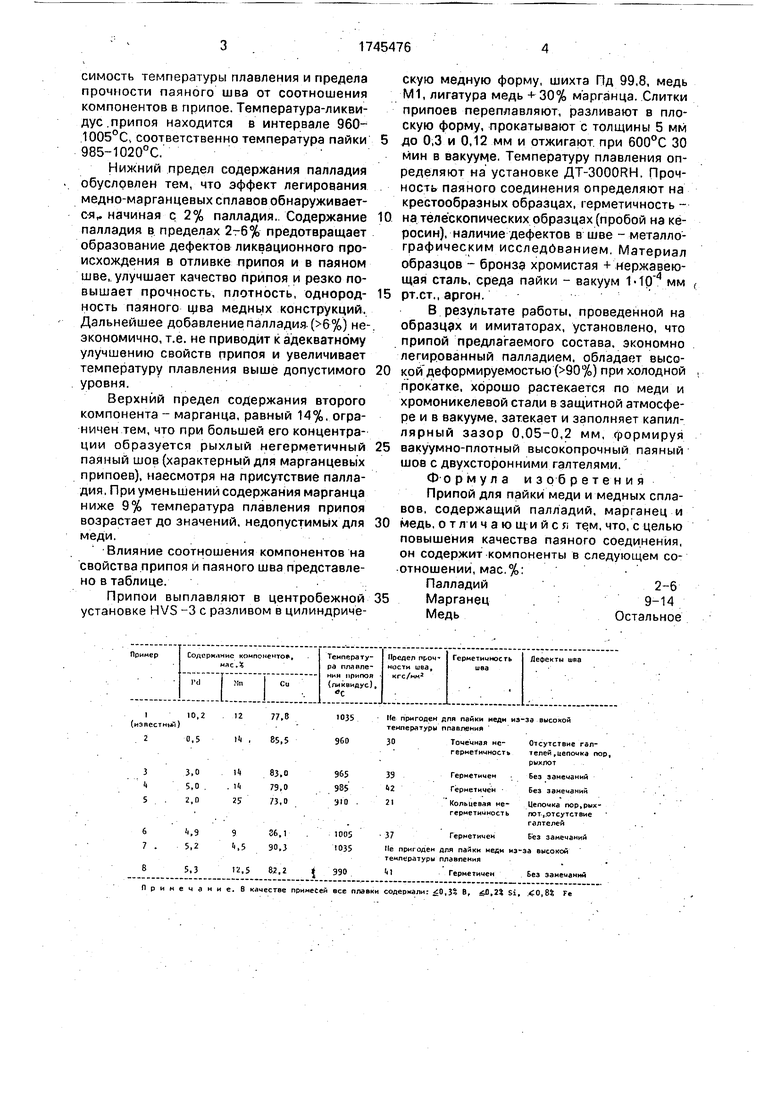

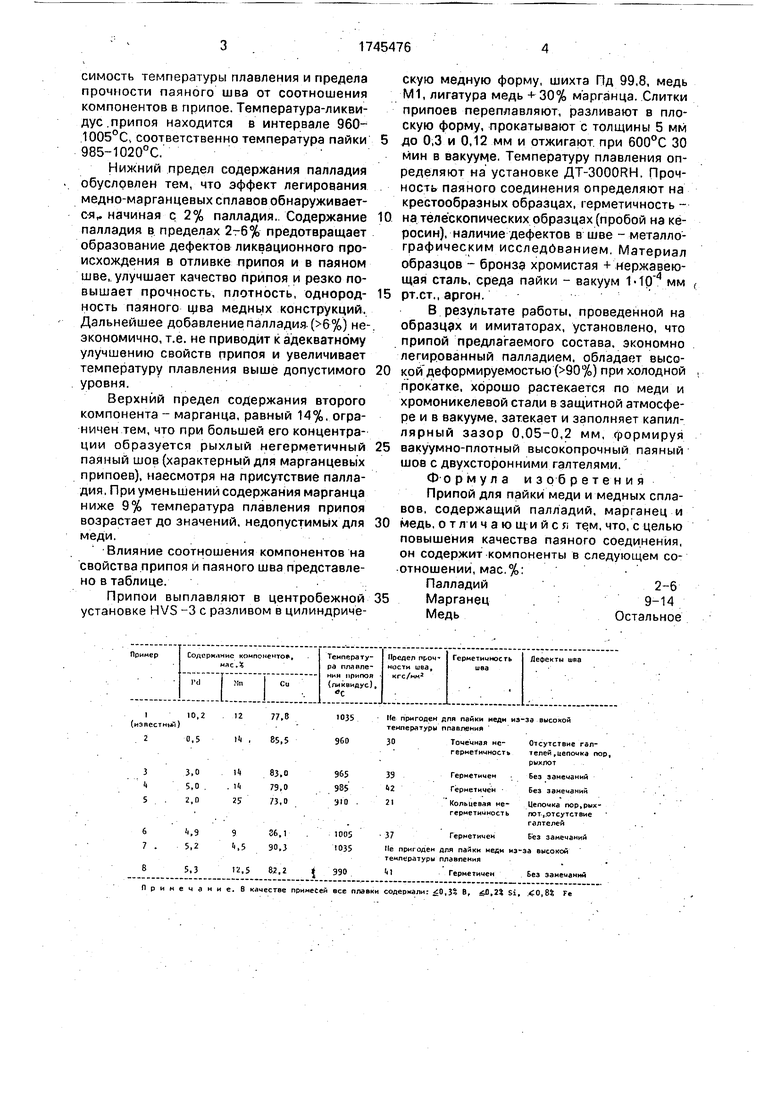

Влияние соотношения компонентов на свойства припоя и паяного шва представлено в таблице.

Припои выплавляют в центробежной установке HVS -3 с разливом в цилиндричеи

10

скую медную форму, шихта Пд 99,8, медь М1, лигатура медь + 30% марганца. Слитки припоев переплавляют, разливают в плоскую форму, прокатывают с толщины 5 мм до 0,3 и 0,12 мм и отжигают при 600°С 30 мин в вакууме. Температуру плавления определяют на установке ДТ-ЗОООНН. Прочность паяного соединения определяют на крестообразных образцах, 1ерметичность - на телескопических образцах (пробой на керосин), наличие дефектов в шве - металлографическим исследованием Материал образцов - бронза хромистая + нержавеюv4

мм

щая сталь, среда пайки - вакуум 1-10 15 рт.ст., аргон.

В результате работы, проведенной на образцах и имитаторах, установлено, что припой предлагаемого состава, экономно легированный палладием, обладает высо- 20 кой деформируемостью (90%) при холодной прокатке, хорошо растекается по меди и хромоникелевой стали в защитной атмосфере и в вакууме, затекает и заполняет капиллярный зазор 0,05-0,2 мм, формируя 25 вакуумно-плотный высокопрочный паяный шов с двухсторонними галтелями. Формула изобретения Припой для пайки меди и медных сплавов, содержащий палладий, марганец и 30 медь, отличающийся тем, что, с целью повышения качества паяного соединения, он содержит компоненты в следующем соотношении, мае %

Палладий2-6

35 Марганец9-14

МедьОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| АМОРФНЫЙ ЛЕНТОЧНЫЙ ПРИПОЙ НА ОСНОВЕ МЕДИ | 2011 |

|

RU2464143C1 |

| Способ бесфлюсовой пайки медных сплавов | 1987 |

|

SU1516266A1 |

| Способ получения быстрозакаленного безбористого припоя на основе никеля для пайки изделий из коррозионностойких сталей, припой, паяное соединение и способ его получения | 2015 |

|

RU2625924C2 |

| ПРИПОЙ ДЛЯ ПАЙКИ МЕДНО-СТАЛЬНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2129063C1 |

| Припой для пайки чугуна | 1987 |

|

SU1461609A1 |

| ПРИПОЙ ДЛЯ ПАЙКИ | 2008 |

|

RU2374056C1 |

| ПРИПОЙ НА ОСНОВЕ МЕДИ | 2004 |

|

RU2279957C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ ИНСТРУМЕНТА | 1992 |

|

RU2076795C1 |

| СПОСОБ ПАЙКИ КЕРАМИКИ С МЕТАЛЛАМИ И НЕМЕТАЛЛАМИ | 2006 |

|

RU2336980C2 |

| СПОСОБ КОНТАКТНО-РЕАКТИВНОЙ ПАЙКИ МЕДНО-СТАЛЬНЫХ КОНСТРУКЦИЙ | 1996 |

|

RU2098243C1 |

Использование: в энергетическом машиностроении, например для пайки труб с трубными досками. Припой содержит компоненты в следующем соотношении, мае. %: палладий 2-6; марганец 9-15; медь остальное (89-76). 1 табл.

| Лашко Н.Ф., Лашко С.В | |||

| Пайка металлов | |||

| Изд-е З-е.-М.: Машиностроение, 1977, с | |||

| Сепаратор-центрофуга с периодическим выпуском продуктов | 1922 |

|

SU128A1 |

| Патент США № 2988446, кл | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

Авторы

Даты

1992-07-07—Публикация

1990-02-28—Подача