(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕЛЛЮЛОЗНЫЙ МАТЕРИАЛ КОМПОЗИТНЫЙ | 2024 |

|

RU2833643C1 |

| Способ получения бумаги | 1984 |

|

SU1147806A1 |

| ЦЕЛЛЮЛОЗНО-КОМПОЗИТНЫЙ МАТЕРИАЛ | 2023 |

|

RU2802036C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОВОЛОКНИСТОЙ БУМАГИ-ОСНОВЫ ДЛЯ ОБОЛОЧКИ КОЛБАСНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2021410C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗОГИДРОГЕЛЕВОГО КОМПОЗИТА | 2023 |

|

RU2808897C1 |

| Волокнистая масса для изготовления бумаги | 1980 |

|

SU896139A1 |

| ВОЛОКНИСТАЯ КОМПОЗИЦИЯ КАРТОНА ДЛЯ ПОЛУЧЕНИЯ ДИСПЕРГИРУЕМОГО В ВОДЕ ЛИСТА КАРТОНА, ДИСПЕРГИРУЕМЫЙ В ВОДЕ ЛИСТ КАРТОНА НА ЕЕ ОСНОВЕ И ДИСПЕРГИРУЕМАЯ В ВОДЕ ВТУЛКА ДЛЯ РУЛОНА ТУАЛЕТНОЙ БУМАГИ | 2023 |

|

RU2820893C1 |

| БУМАЖНАЯ МАССА ДЛЯ ПОЛУЧЕНИЯ СТЕРИЛИЗАЦИОННОЙ УПАКОВОЧНОЙ БУМАГИ | 2011 |

|

RU2475579C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРОВАЛЬНОЙ БУМАГИ | 2002 |

|

RU2217541C1 |

| ФИЛЬТРОВАЛЬНЫЙ ЛИСТОВОЙ ЦЕЛЛЮЛОЗНЫЙ МАТЕРИАЛ ДЛЯ ТОНКОЙ ОЧИСТКИ ЖИДКОСТЕЙ | 2001 |

|

RU2173743C1 |

Сущность изобретения: волокнистый материал изготавливают из смеси, содержащей 40-65 мас.% беленой сульфатной целлюлозы и 35-60 мас.% полипропиленовых волокон с длиной волокна 1,5 и 3 мм при их соотношении 1:1. После отлива полотна и сушки материал орошают 5%-ным раствором гидроксида натрия и обрабатывают газообразной моноокисью бутадиена в течение 30-40 мин при 45-50°С с последующим досушиванием. 1 з.п. ф-лы, 1 табл.

Изобретение относится к области целлюлозно-бумажной промышленности и может быть использовано для получения волокнистых впитывающих материалов по отношению к жидким углеродам типа минеральных масел.

Известно, что минеральные масла вследствие своих структурных и физико-химических особенностей являются трудносвязываемыми коллоидными системами.

Известно, что многие биологические, физико-химические. & также технологические процессы неразрывно связаны с явлениями межфазного переноса жидких сред под действием капиллярных сил в пористых материалах.

Известно, что структура волокнистых материалов, изготовленных из природных целлюлозных волокон, характеризуется не только определенной естественной пористостью, но и существованием силовых полей, от значения энергии которых зависит их реакционная способность. В то же время энергия поверхностных силовых полей определяется химической природой имеющихся функциональных групп.

Изменяя интенсивность физико-химического взаимодействия функциональных групп волокнистого материала с молекулами поглощаемой жидкой фазы, а также капиллярное поглощение в его капиллярно-пористом пространстве, можно обеспечить связывание материалом жидких углеводородов.

Известен способ изготовления волокнистого впитывающего материала, основанный на изменении его пористой структуры за счет обработки волокнистой основы в течение 30 мин смесью диметилсульфоксида и формальдегида при 80-130°С с последуюXI

4 СЛ

со

о

GJ

щим удалением указанных реагентов с помощью низкомолекулярных спиртов.

Известный способ позволяет получать волокнистый материал с водоабсорбирую- щими и разделительными свойствами. Однако он малоэффективен для поглощения минеральных масел.

Известен способ изготовления волокнистого впитывающего материала за счет повышения его физико-химической активности структурных элементов путем введения в композицию волокнистой массы гидрофильной натриевой соли карбоксиме- тилцеллюлозы.

Однако и этот способ не позволяет формировать структуру волокнистого материала с высокой маслопоглощающей способностью.

Известен способ улучшения впитывающей способности полотна волокнистого материала, основанный на увеличении объема его капиллярно-пористого пространства за счет введения в композицию волокнистой массы гдирофобных синтетических или искусственных волокон или термически загидрофобизированных небеленых целлюлозных волокон. При этом количество добавляемых в композицию гидрофобных волокон составляет 5-50 мас.% по отношению к массе суспензии.

Известный способ позволяет получать волокнистый материал с повышенной водо- поглощающей способностью.

Однако материал, изготовленный по этому способу, обладает незначительной поглощающей способностью по отношению к минеральным маслам вследствие его низкого физико-химического сродства к молекулам жидких углеводородов и малого объема перового прострайства.

Целью изобретения является повышение маслопоглощающей способности мате риала.

Сущность изобретения заключается в том, что согласно способу изготовления волокнистого маслопоглощающего материала, включающему приготовление волокнистой массы из смеси беленой сульфат-целлюлозы и полипропиленовых волокон, отлив полотна и сушку, материал после сушки орошают с поверхности 5%-ным водным раствором гидроксида натрия, при удельном расходе его 40-50 мл/м и обрабатывают газообразной моноокисью бутадиена в течение 30-40 мин при 45-50°С с последующим досушиванием, при этом для приготовления волокнистой массы используют беленую сульфатную целлюлозу со степенью помола 40-45° ШР в количестве 40-65 мас.%, а полипропиленовые волокна с длиной волокна

1,5 мм и 3 мм при их соотношении 1:1 в количестве 35-60 мас.%.

Впитывающие материалы, изготавливаемые из натуральных целлюлозных волокон

или их смесей с другими гидрофильными волокнами, обладают в основном высокой поглощающей способностью по отношению к полярным .-жидкостям и в незначительной степени связывают жидкие неполярные уг0 леводороды. Это связано с тем, что такие волокнистые впитывающие материалы представляют собой полярные жесткоцеп- ные высокомолекулярные полимеры - изде- лия характеризуются также высокой

5 температурой стеклования. Все это в совокупности не позволяет молекулам масла проникать внутрь материала.

В этой связи требуется специальный метод формирования структуры волокни0 стого материала, способной поглощать, связывать и удерживать неполярные жидкие углеводороды. Такой эффект достигается путем формирования листового материала с устойчивым капиллярно-пористым про5 странством и с поверхностной энергией, значительно превосходящей энергию поверхностного натяжения минерального масла. Указанные свойства материала достигаются путем нанесения на поверхности

0 образованных капилляров и межволоконных участков производных полибутадиенового полимера. При этом происходит также уменьшение и температуры стеклования структуры материала, обусловливающее по5 вышение подвижности его макромолеку- лярных сегментов, приводящее к усилению проницаемости материала для молекул масла. Капиллярно-пористое пространство материала, образованное использованием

0 смеси коротких и длинных гидрофобных синтетических волокон в соотношении 1:1, способствует также интенсифицированию процессов вертикального и горизонтального смачивания материала, что обусловлива5 ет дополнительное связывание масла.

Предлагаемый способ осуществляют следующим образом.

Для изготовления волокнистого материала используют плоскосеточную бумагоде0 лательную машину. Волокнистую суспензию готовят из смеси размолотых до 40-45° ШР натуральных .беленых сульфатных целлюлозных волокон марки АС-1 в количестве 40-65 мас.% и гидрофобных

5 синтетических полипропиленовых волокон длиной 1,5 мм и 3,0 мм, взятых в соотношении 1:1. Общий расход синтетических полипропиленовых волокон составляет 35-60 мас.%. Листовой волокнистый материал изготавливают массой 400-500 г/м2.

Для изменения физико-химической природы образованного капиллярно-пористого пространства волокнистого материала используют жидкое непредельное соединение - моноокись бутадиена (температура кипения 70°С).

В качестве катализатора применяют 5%-ный водный раствор гидроксида натрия.

Сформированное и высушенное до воздушно-сухого состояния полотно волокнистого материала затем орошают 5%-ным водным раствором гидроксида натрия с удельным расходом 40-50 мл/м , обрабатывают в специальной камере в течение 30-40 мин при 45-50°С парами моноокиси бутадиена до содержания двойных связей по бромному числу 50-70 и досушивают.

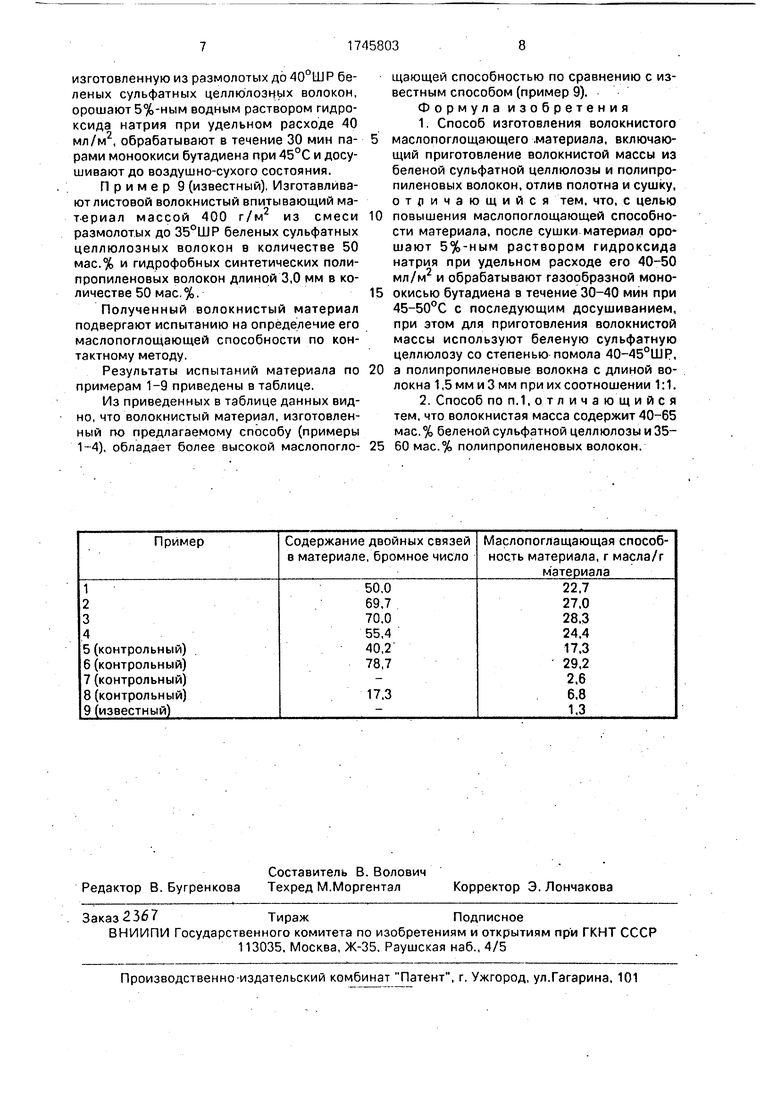

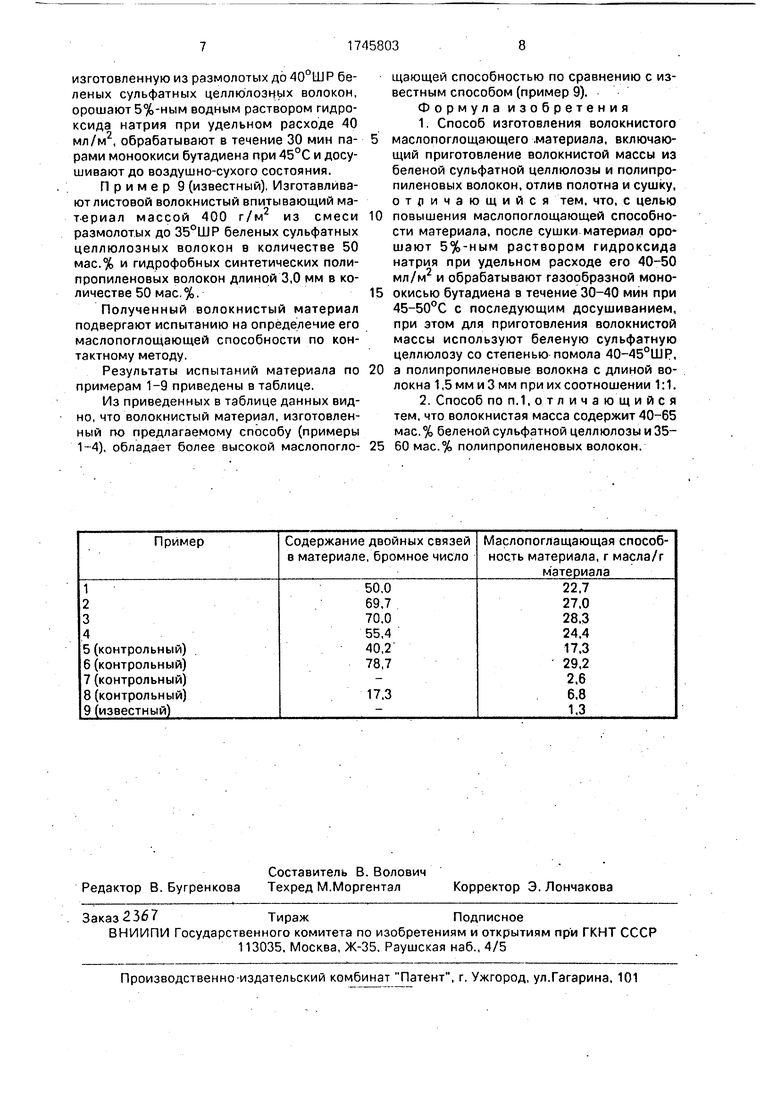

В изготовленном волокнистом материале определяют содержание двойных связей (бромное число) по методу Кноппе. Маслопоглощающую способность материала оценивают методом, основанным на определении количества минерального машинного масла, поглощенного образцом в течение 5 мин при его контакте с поверхностью поглощаемой жидкой фазы.

Пример 1. Волокнистую основу в виде полотна массой 400 г/м2, изготовленную из смеси размолотых до 40°ШР беленых сульфатных целлюлозных-волокон в количестве 65 мас.% и гидрофобных синтетических полипропиленовых волокон длиной 1,5 мм и 3,0 мм в соотношении 1:1 в количестве 35 мас.%, орошают 5%-ным водным раствором гидроксида натрия при удельном расходе 40 мл/м , обрабатывают в течение 30 мин парами моноокиси бутадиена при 45°С и досушивают до воздушно-сухого состояния.

Полученный листовой волокнистый мас- лопоглощающий материал испытывают на маслопоглощающую способность и содержание двойных связей.

Пример 2. Волокнистую основу в виде полотна массой 500 г/ м2, изготовленную из смеси размолотых до 45°ШР беленых, сульфатных целлюлозных волокон в оличестве 50 мзс.% и гидрофобных синтетических полипропиленовых волокон длиной 1,5мм и 3,0мм в соотношении 1:1 в количестве 50 мас.%, орошают 5%-ным водным раствором гидроксида натрия при удельном расходе 50 мл/м2, обрабатывают в течение 40 мин парами моноокиси бутадиена при 50°С и досушивают до воздушно-сухого состояния.

Пример 3. Волокнистую основу в виде полотна массой 500 г/м , изготовленную из смеси размолотых до 45°ШР беленых сульфатных целлюлозных волокон в

количестве 40 мас.% и гидрофобных синтетических полипропиленовых волокон длиной 1.5 мм и 3.0 мм в соотношении 1:1 в количестве 60 мас.%, орошают 5%-ным вод- 5 ным раствором гидроксида натрия при удельном расходе 50 мл/м , обрабатывают в течение 40 мин парами моноокиси бутади- ена при 50°С и досушивают до воздушно-сухого состояния.

0 Пример 4. Волокнистую основу в виде полотна массой 500 г/м , изготовленную из смеси размолотых до 40°ШР беленых сульфатных целлюлозных волокон в количестве 45 мас.% и гидрофобных синтетических по5 липропиленовых волокон длиной 1,5 мм и 3,0 мм в соотношении 1:1 в количестве 55 мас.%, орошают 5%-ным водным раствором гидроксида натрия при удельном расходе 50 мл/м2, обрабатывают в течение 40 мин па0 рами моноокиси бутадиена при 50°С и досушивают до воздушно-сухого состояния.

Пример 5 (контрольный). Волокнистую основу в виде полотна массой 400 г/м2, изготовленную из смеси размолотых до

5 40°ШР беленых сульфатных целлюлозных волокон в количестве 75 мас.% и гидрофобных синтетических полипропиленовых волокон длиной 1,5 мм и 3,0 мм в соотношении 1:1 в количестве25 мас.%, орошают3%-ным

0 водным раствором гидроксида натрия при удельном расходе 30 мл/м2, обрабатывают в течение 20 мин парами моноокиси бутадиена при 40°С и досушивают до воздушно-сухого состояния1.

5 Примерб (контрольный). Волокнистую основу в виде полотна массой 500 г/м2, изготовленную из смеси размолотых до 45°ШР беленых сульфатных целлюлозных волокон в количестве 40 мас.% и гидрофоб0 ных синтетических, полипропиленовых во локон длиной 1,5 мм и 3,0 мм в соотношении

1:1 в количестве 60 мае. %, орошают 5%-ным

водным раствором гидроксида натрия при

удельном расходе 60 мл/м2, обрабатывают

5 в течение 50 мин парами моноокиси бутадиена при 55°С и досушивают до воздушно-сухого состояния.

Пример 7 (контрольный). Волокнистую основу в виде полотна массой 400 г/м2,

0 изготовленную из смеси размолотых до 40°ШР беленых сульфатных целлюлозных волокон в количестве 65 мас,% и гидрофобных синтетических полипропиленовых волокон длиной 1,5 мм и 3,0 мм в соотношении

5 1:1 в количестве 35 мас.%, орошают 5%-ным водным раствором гидроксида натрия при удельном расходе 40 мл/м2 и досушивают до воздушно-сухого состояния.

Пример 8 (контрольный). Волокнистую основу в виде полотна массой 400 г/м2,

изготовленную из размолотых до 40°ШР беленых сульфатных целлюлозных волокон, орошают 5%-ным водным раствором гидро- ксида натрия при удельном расходе 40 мл/м2, обрабатывают в течение 30 мин парами моноокиси бутадиена при 45°С и досушивают до воздушно-сухого состояния.

Пример 9 (известный). Изготавливают листовой волокнистый впитывающий материал массой 400 г/м2 из смеси размолотых до 35°ШР беленых сульфатных целлюлозных волокон в количестве 50 мас.% и гидрофобных синтетических полипропиленовых волокон длиной 3,0 мм в количестве 50 мас.%.

Полученный волокнистый материал подвергают испытанию на определение его маслопоглощающей способности по контактному методу.

Результаты испытаний материала по примерам 1-9 приведены в таблице.

Из приведенных в таблице данных видно, что волокнистый материал, изготовленный по предлагаемому способу (примеры 1-4), обладает более высокой маслопоглощающей способностью по сравнению с известным способом (пример 9).

Формула изобретения

повышения маслопоглощающей способности материала, после сушки материал орошают 5%-ным раствором гидроксида натрия при удельном расходе его 40-50 мл/м и обрабатывают газообразной моноокисью бутадиена в течение 30-40 мин при 45-50°С с последующим досушиванием, при этом для приготовления волокнистой массы используют беленую сульфатную целлюлозу со степенью помола 40-45°ШР,

а полипропиленовые волокна с длиной волокна 1,5 мм и Змм при их соотношении 1:1.

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Патент США № 3858585, кл.А61 F 13/16, 1975 | |||

| Герметичный ввод | 1987 |

|

SU1461276A2 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

Авторы

Даты

1992-07-07—Публикация

1990-07-16—Подача