Изобретение относится к машиностроению и может быть использовано для соединения трубопроводов некруглой формы, в том числе больших диаметров, и. в частности, трубопроводов вакуумных систем.

Цель изобретения - повышение надежности, расширение эксплуатационных возможностей и уменьшение габаритов.

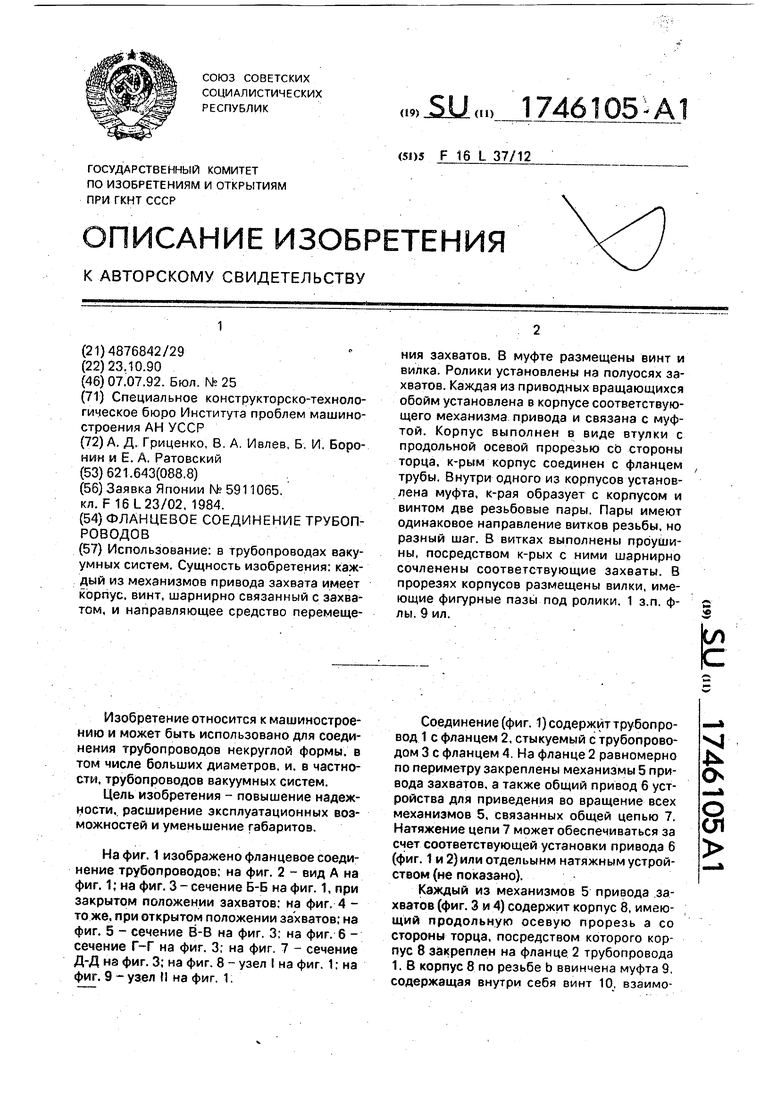

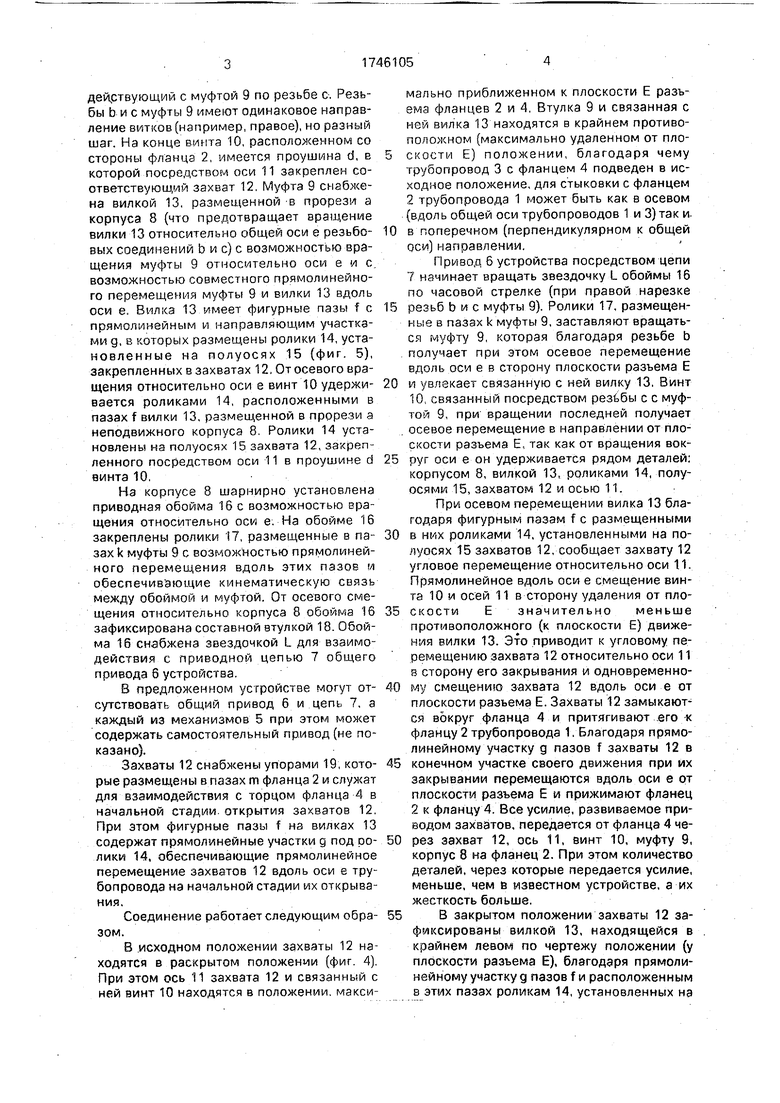

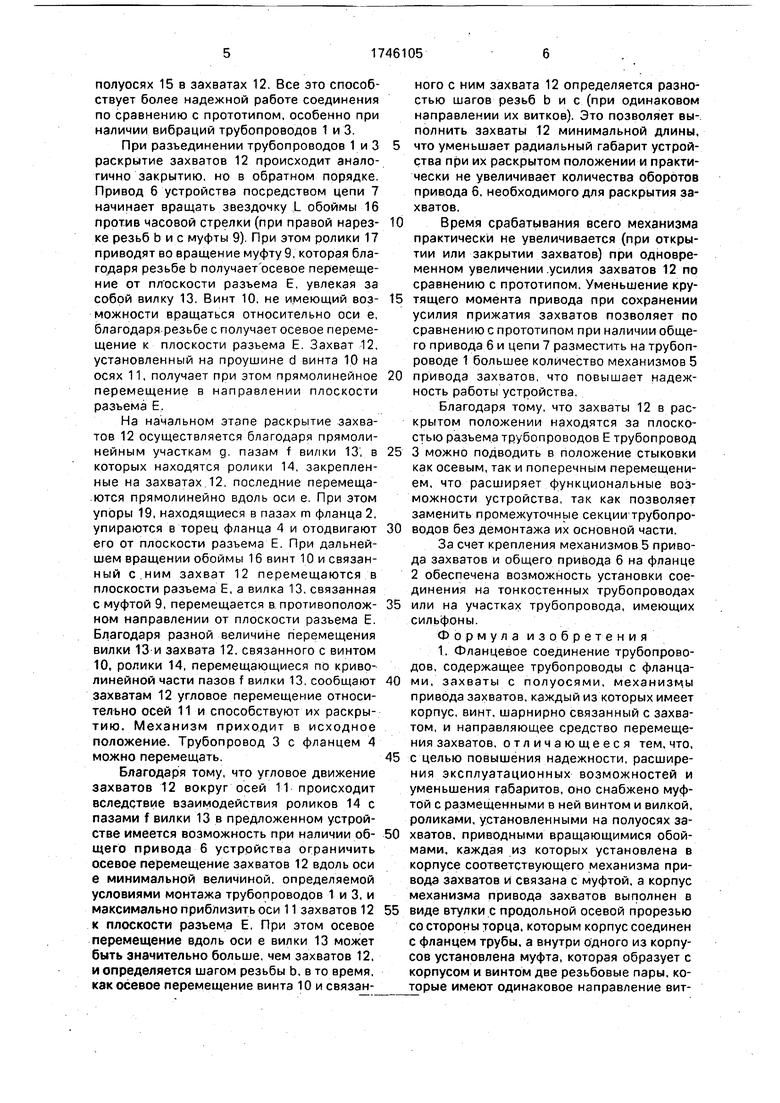

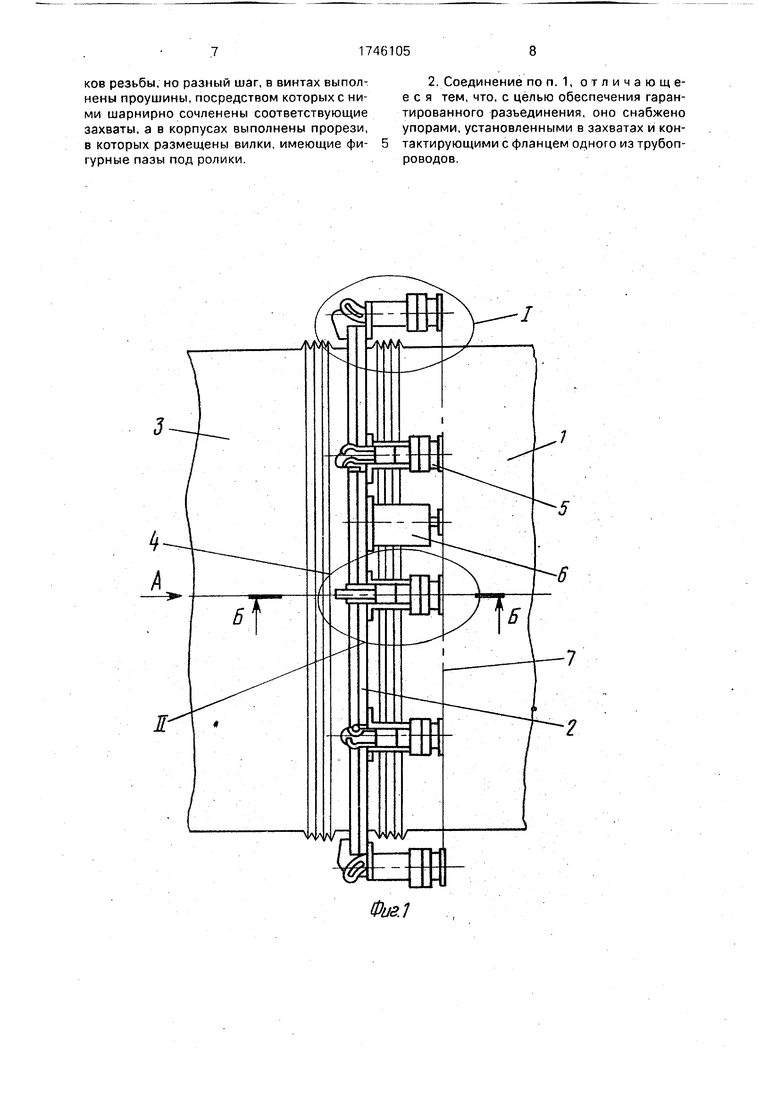

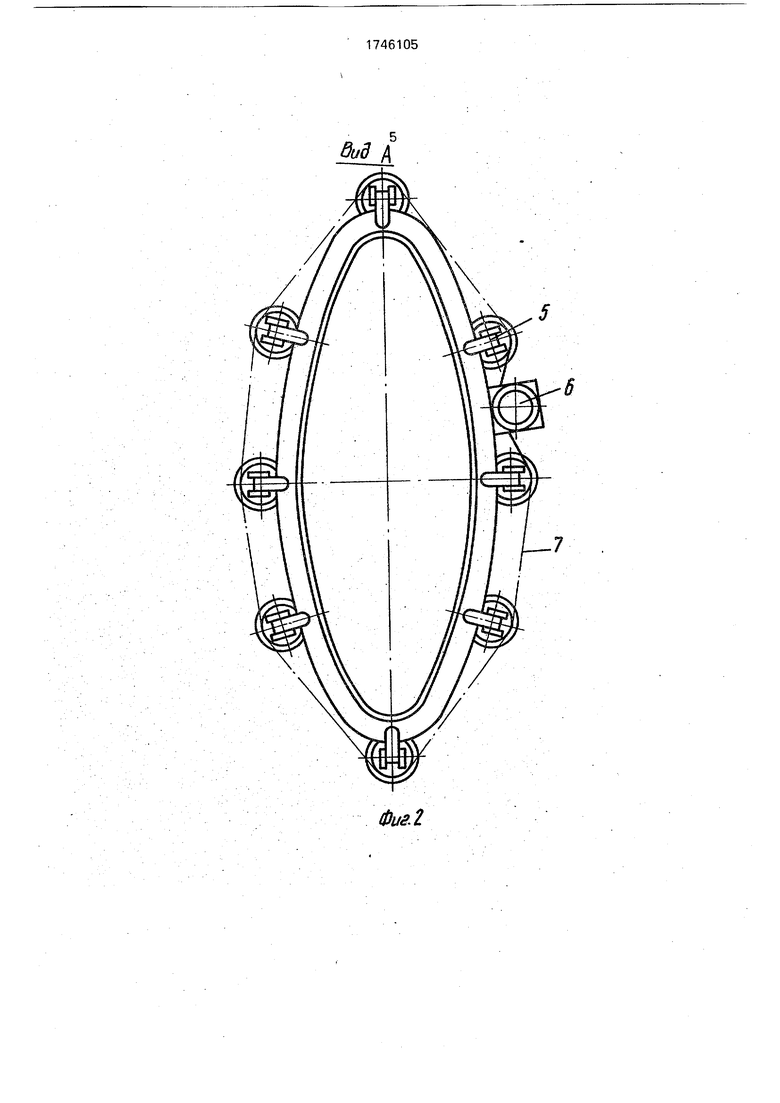

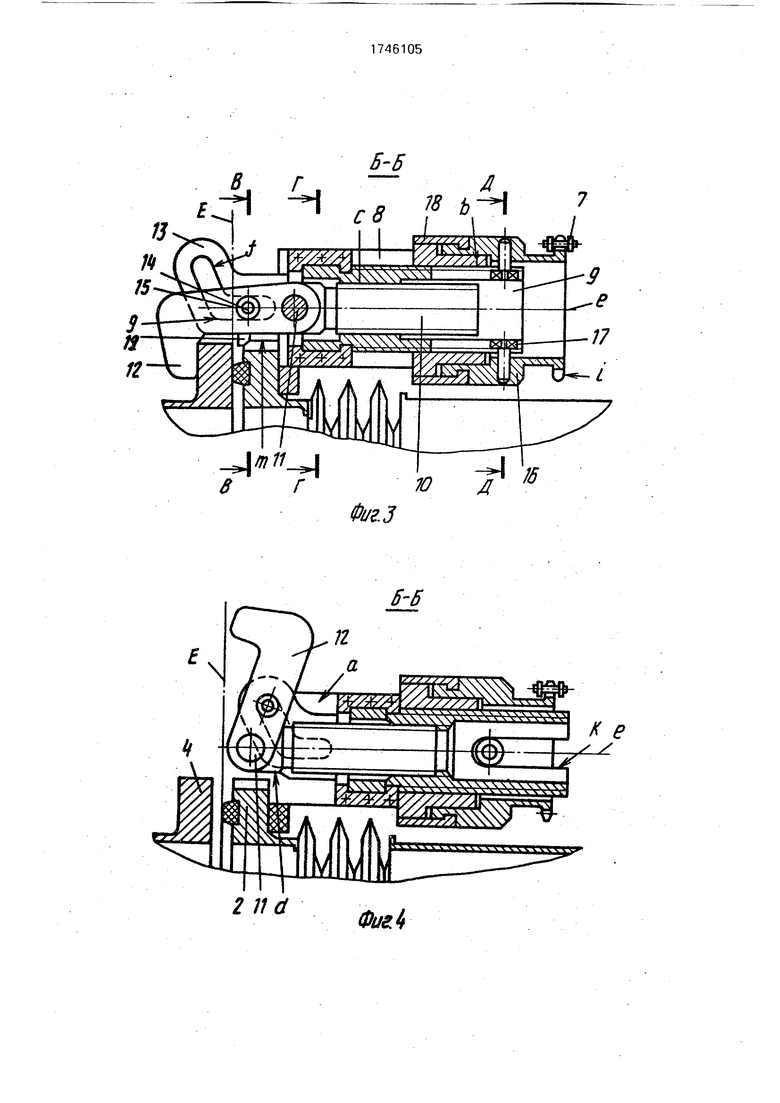

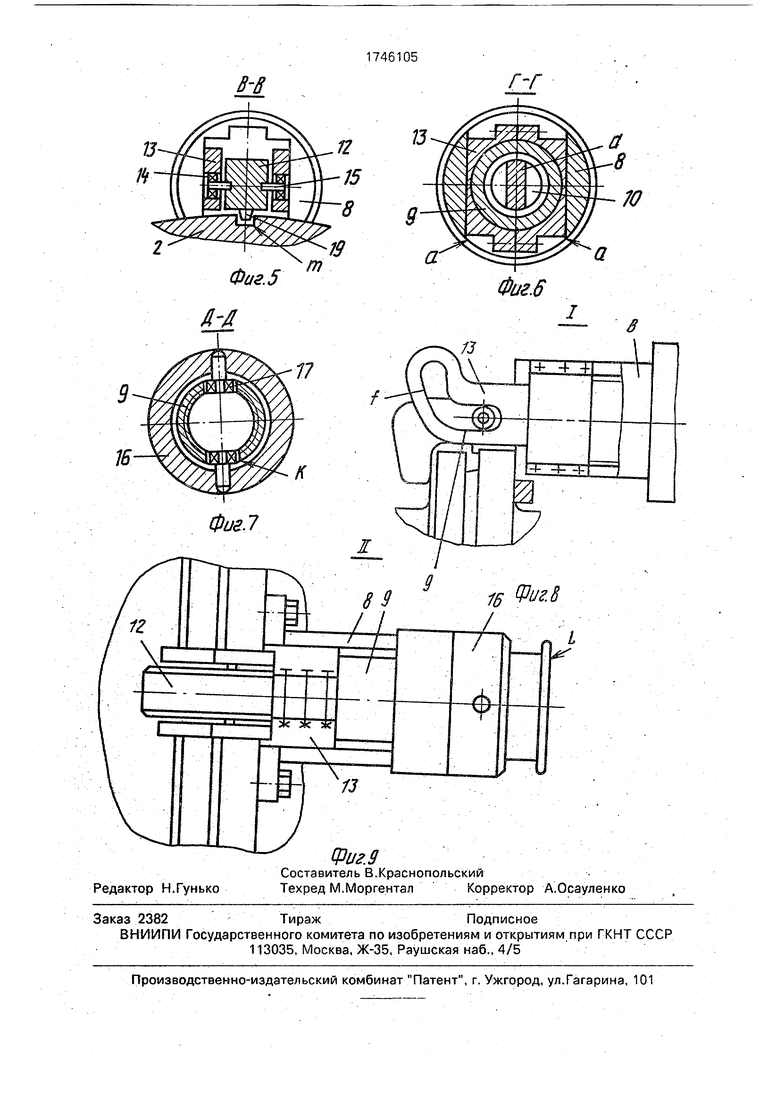

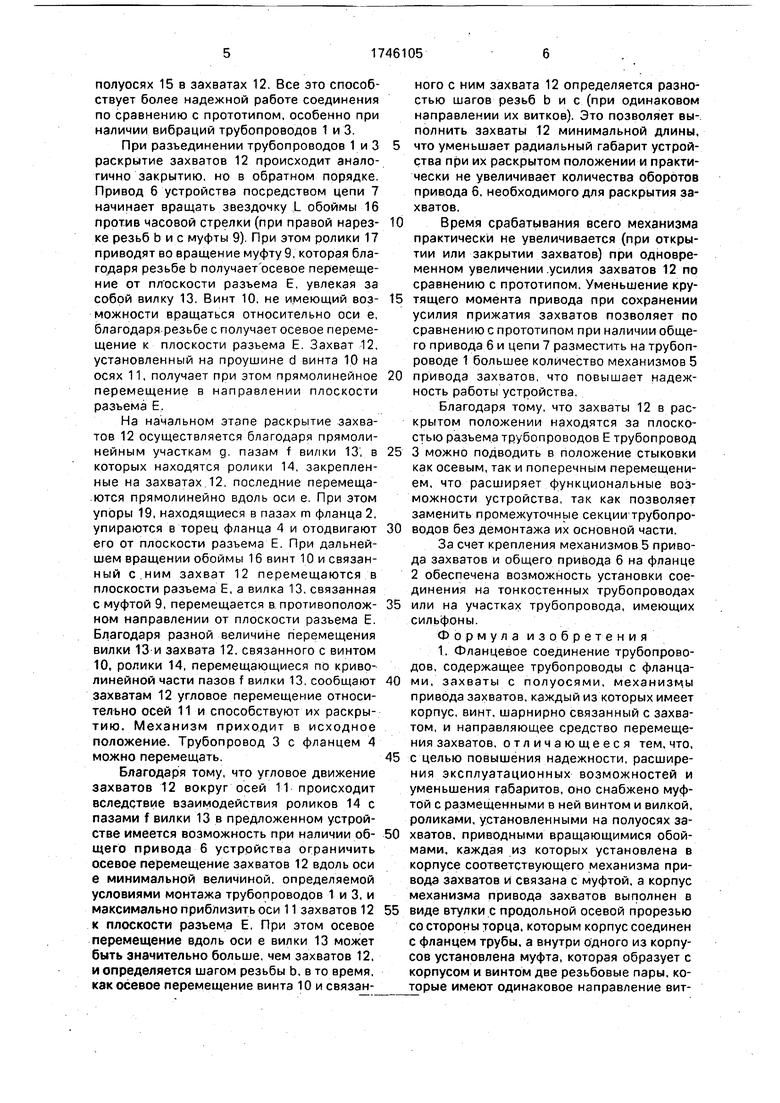

На фиг. 1 изображено фланцевое соединение трубопроводов; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1, при закрытом положении захватов; на фиг. 4 - то же, при открытом положении захватов; на фиг, 5 - сечение В-В на фиг. 3; на фиг. 6 - сечение Г-Г на фиг. 3; на фиг. 7 - сечение Д-Д на фиг. 3; на фиг. 8 - узел I на фиг. 1: на фиг. 9 - узел II на фиг. 1.

Соединение (фиг. 1) содержит трубопровод 1 с фланцем 2, стыкуемый с трубопроводом 3 с фланцем 4 На фланце 2 равномерно по периметру закреплены механизмы 5 привода захватов, а также общий привод 6 устройства для приведения во вращение всех механизмов 5, связанных общей цепью 7. Натяжение цепи 7 может обеспечиваться за счет соответствующей установки привода 6 (фиг. 1 и 2) или отдельынм натяжным устройством (не показано).

Каждый из механизмов 5 привода захватов (фиг. 3 и 4) содержит корпус 8, имеющий продольную осевую прорезь а со стороны торца, посредством которого корпус 8 закреплен на фланце 2 трубопровода 1. В корпус 8 по резьбе b ввинчена муфта 9, содержащая внутри себя винт 10, взаимо41

4 О

8

действующий с муфтой 9 по резьбе с. Резьбы Ь и с муфты 9 имеют одинаковое направление витков (например, правое), но разный шаг. На конце вин га 10, расположенном со стороны фланца 2, имеется проушина d, в которой посредством оси 11 закреплен соответствующий захват 12 Муфта 9 снабжена вилкой 13, размещенной в прорези а корпуса 8 (что предотвращает вращение вилки 13 относительно общей оси е резьбовых соединений b и с) с возможностью вращения муфты 9 относительно оси е и с возможностью совместного прямолинейного перемещения муфты 9 и вилки 13 вдоль оси е. Вилка 13 имеет фигурные пазы f с прямолинейным и направляющим участками д, в которых размещены ролики 14, установленные на полуосях 15 (фиг. 5), закрепленных в захватах 12, От осевого вращения относительно оси е винт 10 удерживается роликами 14, расположенными в пазах f вилки 13, размещенной в прорези а неподвижного корпуса 8 Ролики 14 установлены на полуосях 15 захвата 12, закрепленного посредством оси 11 в проушине d винта 10,

На корпусе 8 шарнирно установлена приводная обойма 16 с возможностью вращения относительно оси е. На обойме 16 закреплены ролики 17, размещенные в пазах k муфты 9 с возможностью прямолинейного перемещения вдоль этих пазов и обеспечивающие кинематическую связь между обоймой и муфтой. От осевого смещения относительно корпуса 8 обойма 16 зафиксирована составной втулкой 18. Обойма 16 снабжена звездочкой L для взаир/ю- действия с приводной цепью 7 общего привода б устройства.

В предложенном устройстве могут отсутствовать общий привод 6 и цепь 7, а каждый из механизмов 5 при этом может содержать самостоятельный привод (не показано).

Захваты 12 снабжены упорами 19, которые размещены в пазах m фланца 2 и служат для взаимодействия с торцом фланца 4 в начальной стадии открытия захватов 12 При этом фигурные пазы f на вилках 13 содержат прямолинейные участки g под DO- лики 14, обеспечивающие прямолинейное перемещение захватов 12 вдоль оси е трубопровода на начальной стадии их открывания.

Соединение работает следующим образом.

В исходном положении захваты 12 находятся в раскрытом положении (фиг 4) При этом ось 11 захвата 12 и связанный с ней винт 10 находятся в положении максимально приближенном к плоскости Е разъема фланцев 2 и 4, Втулка 9 и связанная с ней вилка 13 находятся в крайнем противоположном (максимально удаленном от пло- скости Е) положении, благодаря чему трубопровод 3 с фланцем 4 подведен в исходное положение, для стыковки с фланцем

1трубопровода 1 может быть как в осевом (вдоль общей оси трубопроводов 1 и 3)так и

0 в поперечном (перпендикулярном к общей Оси) направлении.

Привод 6 устройства посредством цепи 7 начинает вращать звездочку L обоймы 16 по часовой стрелке (при правой нарезке

5 резьб b и с муфты 9). Ролики 17, размещенные е пазах k муфты 9, заставляют вращаться муфту 9, которая благодаря резьбе b получает при этом осевое перемещение вдоль оси е в сторону плоскости разъема Е

0 и увлекает связанную с ней вилку 13. Винт 10 связанный посредством резьбы с с муфтой 9, при вращении последней получает осевое перемещение в направлении от плоскости разъема Е, так как от вращения вок5 руг оси е он удерживается рядом деталей: корпусом 8, вилкой 13, роликами 14, полуосями 15,захватом 12 и осью 11.

При осевом перемещении вилка 13 благодаря фигурным пазам f с размещенными

0 в них роликами 14, установленными на полуосях 15 захватов 12, сообщает захвату 12 угловое перемещение относительно оси 11. Прямолинейное вдоль оси е смещение винта 10 и осей 11 в сторону удаления от пло5 скости Е значительно меньше противоположного (к плоскости Е) движения вилки 13. Это приводит к угловому перемещению захвата 12 относительно оси 11 в сторону его закрывания и одновременно0 му смещению захвата 12 вдоль оси е от плоскости разъема Е. Захваты 12 замыкаются вокруг фланца 4 и притягивают его к фланцу 2 трубопровода 1. Благодаря прямолинейному участку g пазов f захваты 12 в

5 конечном участке своего движения при их закрывании перемещаются вдоль оси е от плоскости разъема Е и прижимают фланец

2к фланцу 4. Все усилие, развиваемое приводом захватов, передается от фланца 4 че0 рез захват 12, ось 11, винт 10, муфту 9, корпус 8 на фланец 2. При этом количество деталей, через которые передается усилие, меньше, чем в известном устройстве, а их жесткость больше.

5 В закрытом положении захваты 12 зафиксированы вилкой 13, находящейся в крайнем левом по чертежу положении (у плоскости разъема Е), благодаря прямолинейному участку g пазов f и расположенным в этих пазах роликам 14, установленных на

полуосях 15 в захватах 12. Все это способствует более надежной работе соединения по сравнению с прототипом, особенно при наличии вибраций трубопроводов 1 и 3.

При разъединении трубопроводов 1 и 3 раскрытие захватов 12 происходит аналогично закрытию, но в обратном порядке. Привод 6 устройства посредством цепи 7 начинает вращать звездочку L обоймы 16 против часовой стрелки (при правой нарез- ке резьб b и с муфты 9) При этом ролики 17 приводят во вращение муфту 9, которая благодаря резьбе b получает осевое перемещение от плоскости разъема Е. увлекая за собой вилку 13. Винт 10. не имеющий воз- можности вращаться относительно оси е, благодаря резьбе с получает осевое перемещение к плоскости разъема Е. Захват 12, установленный на проушине d винта 10 на осях 11, получает при этом прямолинейное перемещение в направлении плоскости разъема Е.

На начальном этапе раскрытие захватов 12 осуществляется благодаря прямолинейным участкам g пазам f вилки 13, в которых находятся ролики 14, закрепленные на захватах 12, последние перемещаются прямолинейно вдоль оси е. При этом упоры 19, находящиеся в пазах m фланца 2, упираются в торец фланца 4 и отодвигают его от плоскости разъема Е. При дальнейшем вращении обоймы 16 винт 10 и связанный с ним захват 12 перемещаются в плоскости разъема Е, а вилка 13, связанная с муфтой 9, перемещается в противополож- ном направлении от плоскости разъема Е. Благодаря разной величине перемещения вилки 13 и захвата 12. связанного с винтом 10, ролики 14, перемещающиеся по криволинейной части пазов f вилки 13. сообщают захватам 12 угловое перемещение относительно осей 11 и способствуют их раскрытию. Механизм приходит в исходное положение. Трубопровод 3 с фланцем 4 можно перемещать.

Благодаря тому, что угловое движение захватов 12 вокруг осей 11 происходит вследствие взаимодействия роликов 14 с пазами f вилки 13 в предложенном устройстве имеется возможность при наличии об- щего привода 6 устройства ограничить осевое перемещение захватов 12 вдоль оси е минимальной величиной, определяемой условиями монтажа трубопроводов 1 и 3, и максимально приблизить оси 11 захватов 12 к плоскости разъема Е, При этом осевое перемещение вдоль оси е вилки 13 может быть значительно больше, чем захватов 12. и определяется шагом резьбы Ь, в то время, как осевое перемещение винта 10 и связанного с ним захвата 12 определяется разностью шагов резьб b и с (при одинаковом направлении их витков). Это позволяет выполнить захваты 12 минимальной длины, что уменьшает радиальный габарит устройства при их раскрытом положении и практически не увеличивает количества оборотов привода 6, необходимого для раскрытия захватов.

Время срабатывания всего механизма практически не увеличивается (при открытии или закрытии захватов) при одновременном увеличении усилия захватов 12 по сравнению с прототипом. Уменьшение крутящего момента привода при сохранении усилия прижатия захватов позволяет по сравнению с прототипом при наличии общего привода 6 и цепи 7 разместить на трубопроводе 1 большее количество механизмов 5 привода захватов, что повышает надежность работы устройства.

Благодаря тому, что захваты 12 в раскрытом положении находятся за плоскостью разъема трубопроводов Е трубопровод 3 можно подводить в положение стыковки как осевым, так и поперечным перемещением, что расширяет функциональные возможности устройства, так как позволяет заменить промежуточные секции трубопроводов без демонтажа их основной части.

За счет крепления механизмов 5 привода захватов и общего привода 6 на фланце 2 обеспечена возможность установки соединения на тонкостенных трубопроводах или на участках трубопровода, имеющих сильфоны.

Формула изобретения

1. Фланцевое соединение трубопроводов, содержащее трубопроводы с фланцами, захваты с полуосями, механизмы привода захватов, каждый из которых имеет корпус, винт, шарнирно связанный с захватом, и направляющее средство перемещения захватов, отличающееся тем, что, с целью повышения надежности, расширения эксплуатационных возможностей и уменьшения габаритов, оно снабжено муфтой с размещенными в ней винтом и вилкой, роликами, установленными на полуосях захватов, приводными вращающимися обоймами, каждая из которых установлена в корпусе соответствующего механизма привода захватов и связана с муфтой, а корпус механизма привода захватов выполнен в виде втулки с продольной осевой прорезью со стороны торца, которым корпус соединен с фланцем трубы, а внутри одного из корпусов установлена муфта, которая образует с корпусом и винтом две резьбовые пары, которые имеют одинаковое направление витков резьбы, но разный шаг, в винтах выполнены проушины, посредством которых с ними шарнирно сочленены соответствующие захваты, а в корпусах выполнены прорези, в которых размещены вилки, имеющие фигурные пазы под ролики.

2. Соединение по п. 1, отличающееся тем, что, с целью обеспечения гарантированного разъединения, оно снабжено упорами, установленными в захватах и контактирующими с фланцем одного из трубопроводов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Веломобиль | 1989 |

|

SU1702869A3 |

| НАКАТНАЯ ГОЛОВКА | 1995 |

|

RU2076786C1 |

| ОТРАЖАТЕЛЬНЫЙ УГЛОМЕРНЫЙ ИНСТРУМЕНТ | 2001 |

|

RU2190188C1 |

| ГИБКАЯ ГЕРМЕТИЧНАЯ МУФТА | 2015 |

|

RU2613541C1 |

| Устройство для дуговой сварки | 1990 |

|

SU1780958A1 |

| Устройство для наведения стволовой задвижки под струей | 2021 |

|

RU2770850C1 |

| Вакуумный манипулятор | 1985 |

|

SU1315293A1 |

| УСТАНОВКА ДЛЯ ВРЕЗКИ ОТВОДОВ В ТРУБОПРОВОД | 2001 |

|

RU2221960C2 |

| Станок для намотки ленточного материала | 1979 |

|

SU867826A1 |

| РОТАЦИОННО-ОБЖИМНОЙ АВТОМАТ НЕПРЕРЫВНОГО | 1966 |

|

SU179739A1 |

Использование: в трубопроводах вакуумных систем. Сущность изобретения: каждый из механизмов привода захвата имеет корпус, винт, шарнирно связанный с захватом, и направляющее средство перемещения захватов. В муфте размещены винт и вилка. Ролики установлены на полуосях захватов. Каждая из приводных вращающихся обойм установлена в корпусе соответствующего механизма привода и связана с муфтой. Корпус выполнен в виде втулки с продольной осевой прорезью со стороны торца, к-рым корпус соединен с фланцем трубы. Внутри одного из корпусов установлена муфта, к-рая образует с корпусом и винтом две резьбовые пары. Пары имеют одинаковое направление витков резьбы, но разный шаг. В витках выполнены проушины, посредством к-рых с ними шарнирно сочленены соответствующие захваты. В прорезях корпусов размещены вилки, имеющие фигурные пазы под ролики. 1 з.п. ф- лы, 9 ил. Ё

вид А

Фиг.1

в г

2 11 d

ю

Фиг.З

к е

Фиг 4

Редактор Н.Гунько

Фиг. 9

Составитель В Краснопольский

Техред М.МоргенталКорректор А.Осауленко

г-г

| Заявка Японии № 5911065 | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1992-07-07—Публикация

1990-10-23—Подача