(54) СТАНОК ДЛЯ НАМОТКИ ЛЕНТОЧНОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАМОТКИ ЛЕНТЫ НА ЦИЛИНДРИЧЕСКИЕ КАТУШКИФондеишШ| | 1970 |

|

SU420712A1 |

| Автомат для намотки и упаковки тесьмы | 1980 |

|

SU937296A1 |

| Крутильная машина для однопроцессного производства двухстренгового корда и других крученых компонентных нитей | 1972 |

|

SU497364A2 |

| Бобинодержатель | 1978 |

|

SU787323A2 |

| Устройство для формирования мотков ленточного материала | 1984 |

|

SU1175843A1 |

| Станок для изготовления колец из рулонных материалов | 1976 |

|

SU620387A1 |

| Устройство для намотки длинномерного материала | 1991 |

|

SU1802805A3 |

| Устройство для намотки ленты на катушку на текстильных машинах | 1966 |

|

SU268949A1 |

| УСТАНОВКА ДЛЯ НАМОТКИ ЛЕНТЫ НА ОПРАВКУ | 2008 |

|

RU2399575C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРОВОЛОЧНОГО ВОРСА | 1991 |

|

RU2034511C1 |

1

ИзЬбретение относится к машиностроению и касается устройств для намотки лент, полотнищ и других гибких материалов в рулоны.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является станок.для намотки ленточного материала, содержащий, по меньшей мере, одну оправку, консольно смонтированную на шпинделе, соединенном с приводом посредством фрикционной муфты, и управляемые от электропневматической системы фиксатор положения справки и механизмы подачи материала на оправку и съема паковок, последний из которых включает толкатель, установленный с возможностью возвратно-поступательного перемещения вдоль оси оправки l ,

Недостатками известного устройства являются его низкие надежйость и производительность вследствие отсутствия возможности съема паковки без остановки процесса намотки.

Цель изобретения - повьпиение производительности и надежности работы.,

Указанная цель достигается тем, что каждая оправка выполнена в виде двух коаксиально смонтированных втулок с.продольными пазами на одном конце и фланцами на другом, а механизм съема паковок включает соединенную с толкателем поворотную обойму, шарнирно смонтированную на

to наружной втулке, и подпружиненные захваты паковок, смонтированные на обойме, при этом один из дисков фрикционной муфты смонтирован на фланце внутренней втулки, другой - на шпин15деле, а фланец наружной втулки выполнен с профилированной боковой поверхностью и контактирует с фиксатором.

Кроме того, толкатель выполнен в

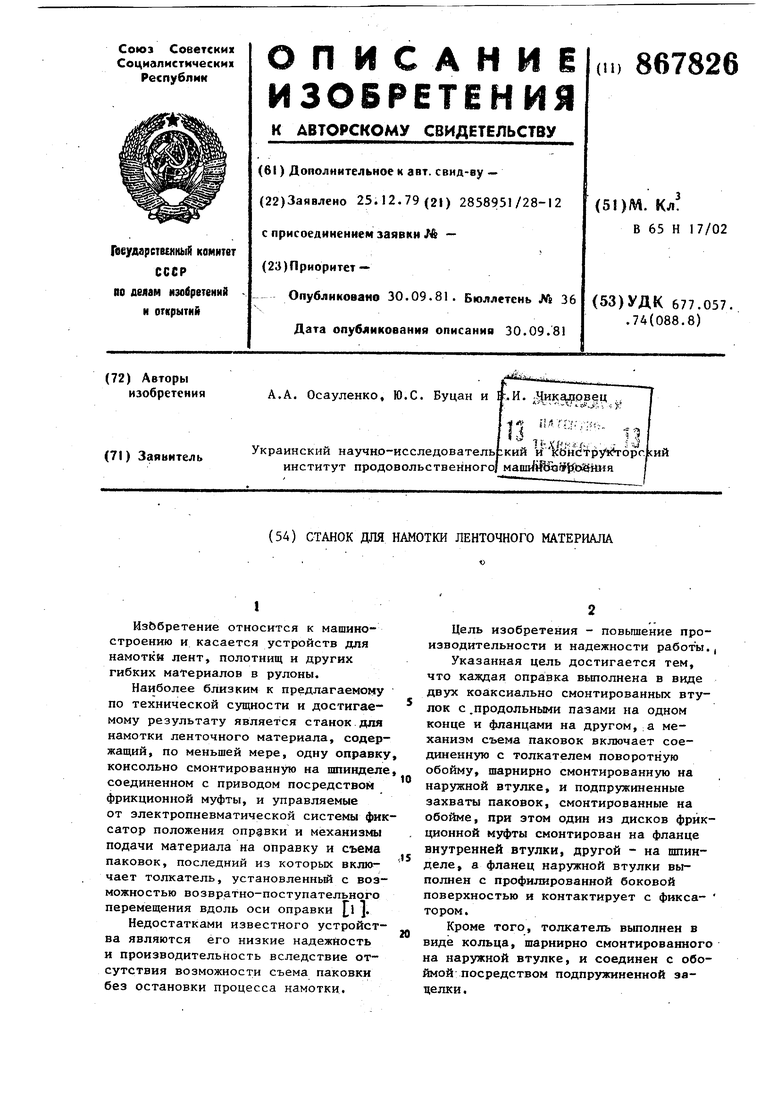

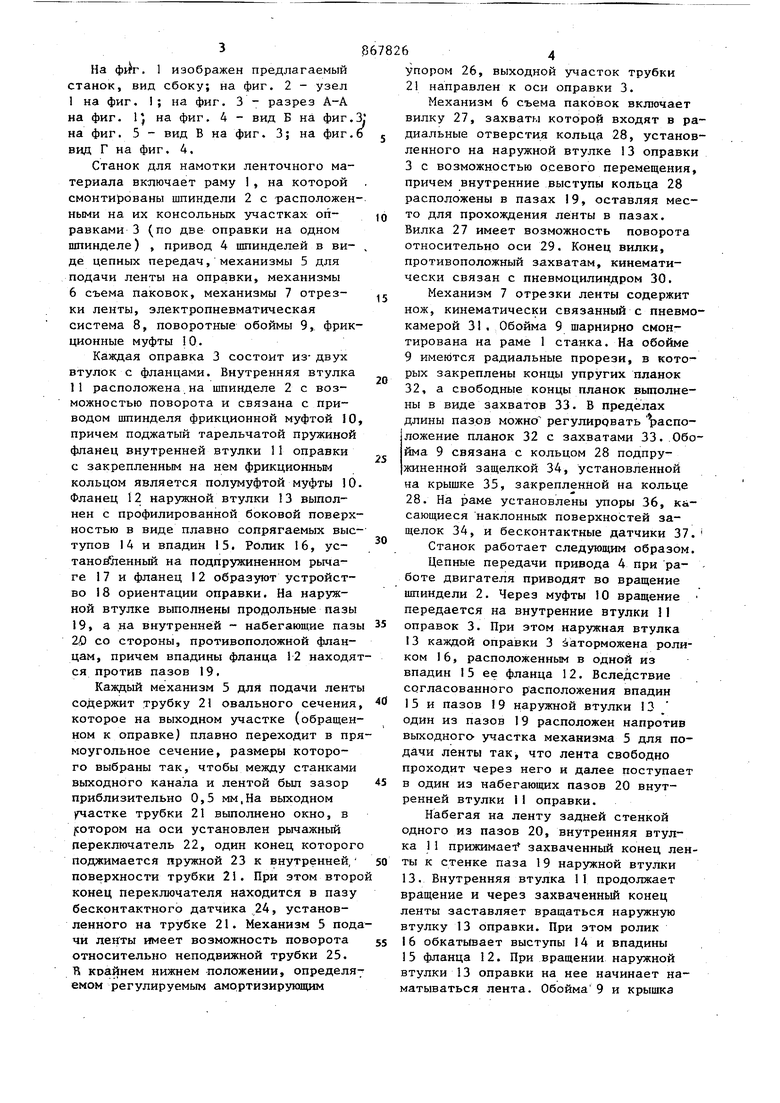

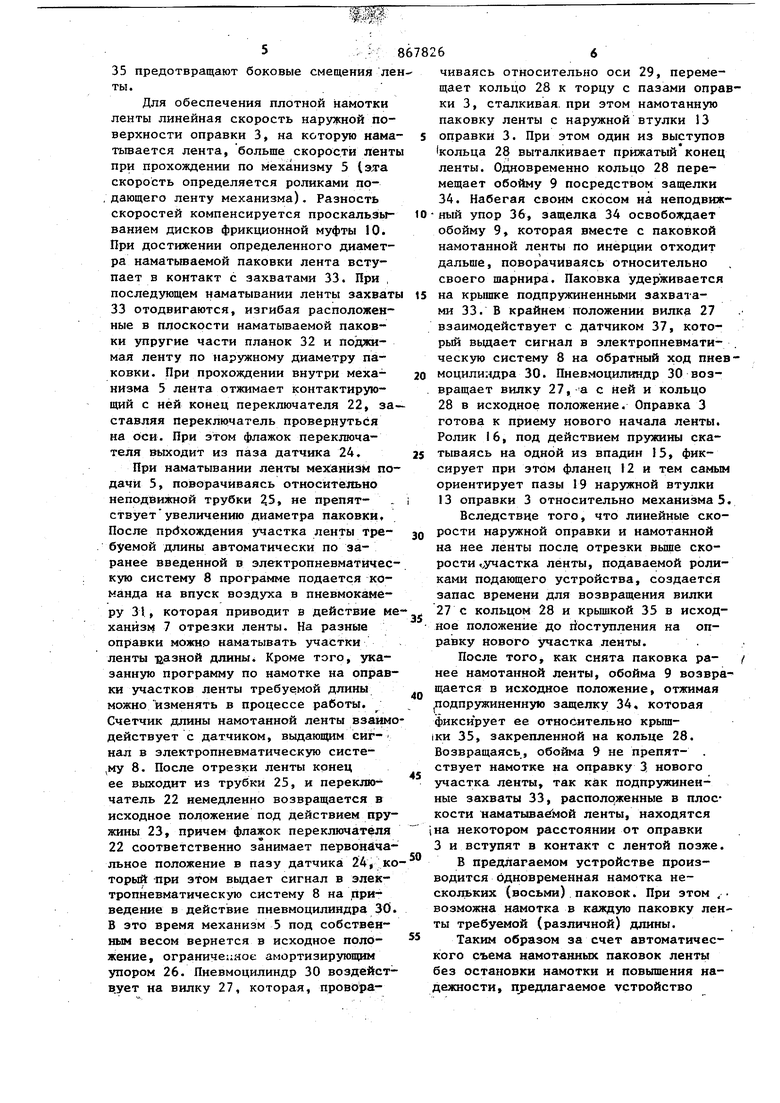

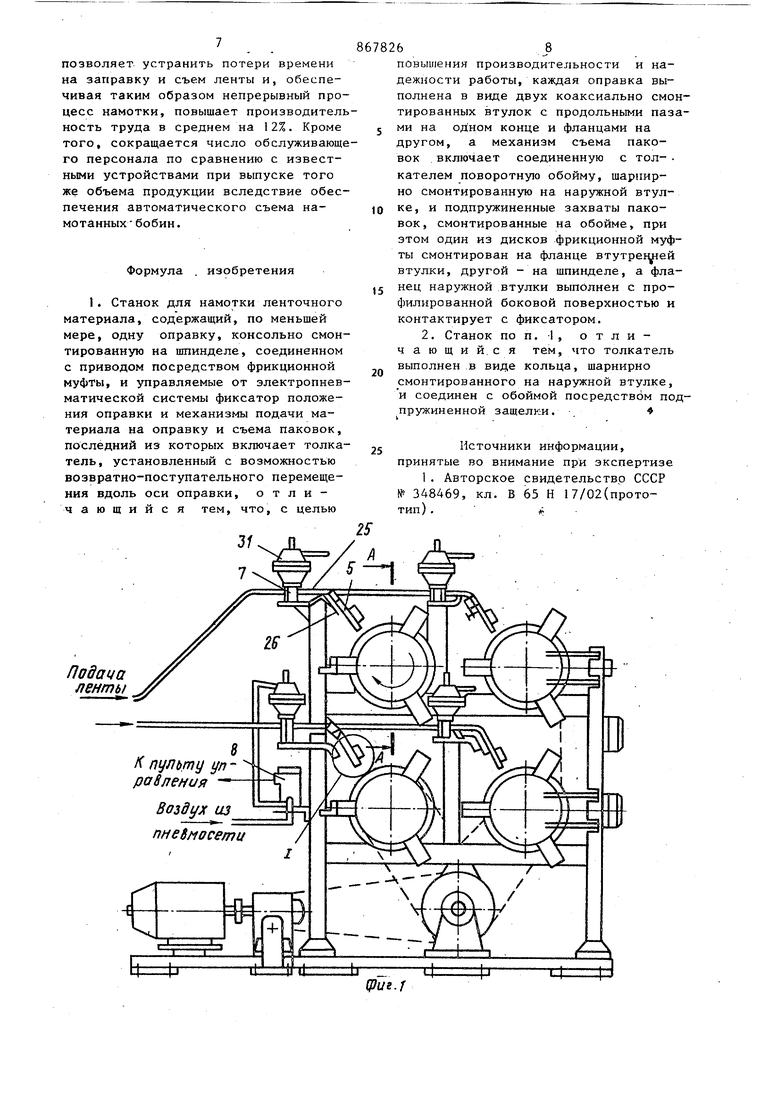

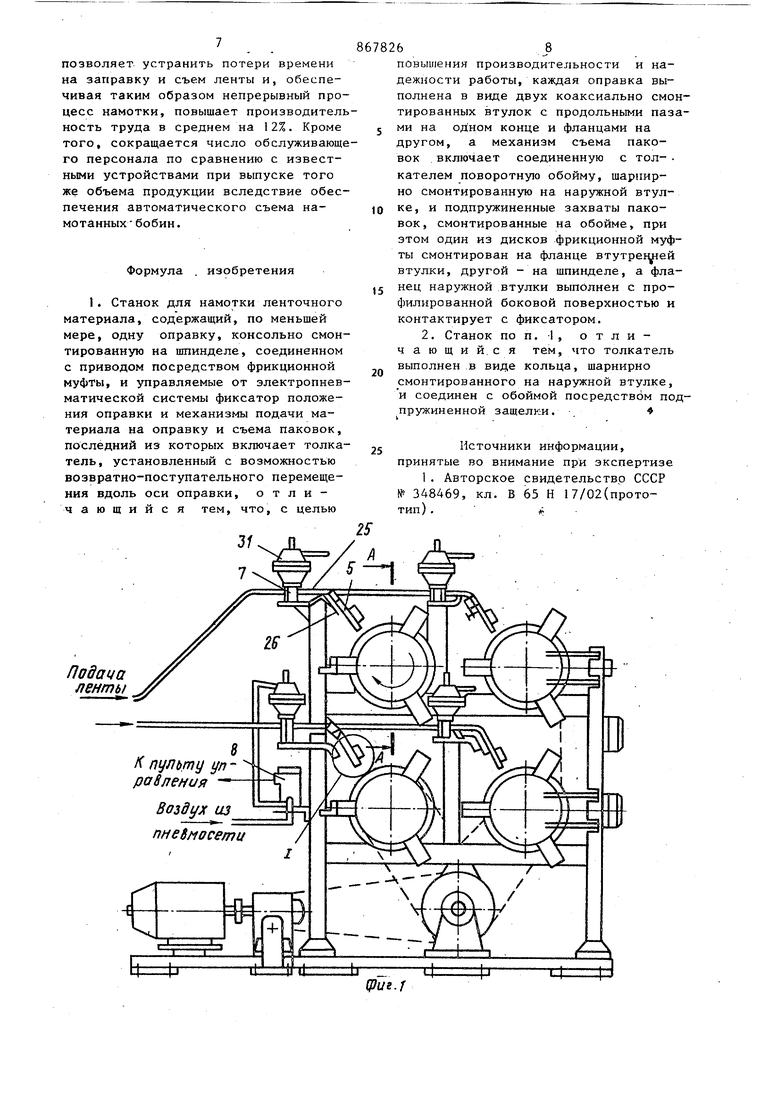

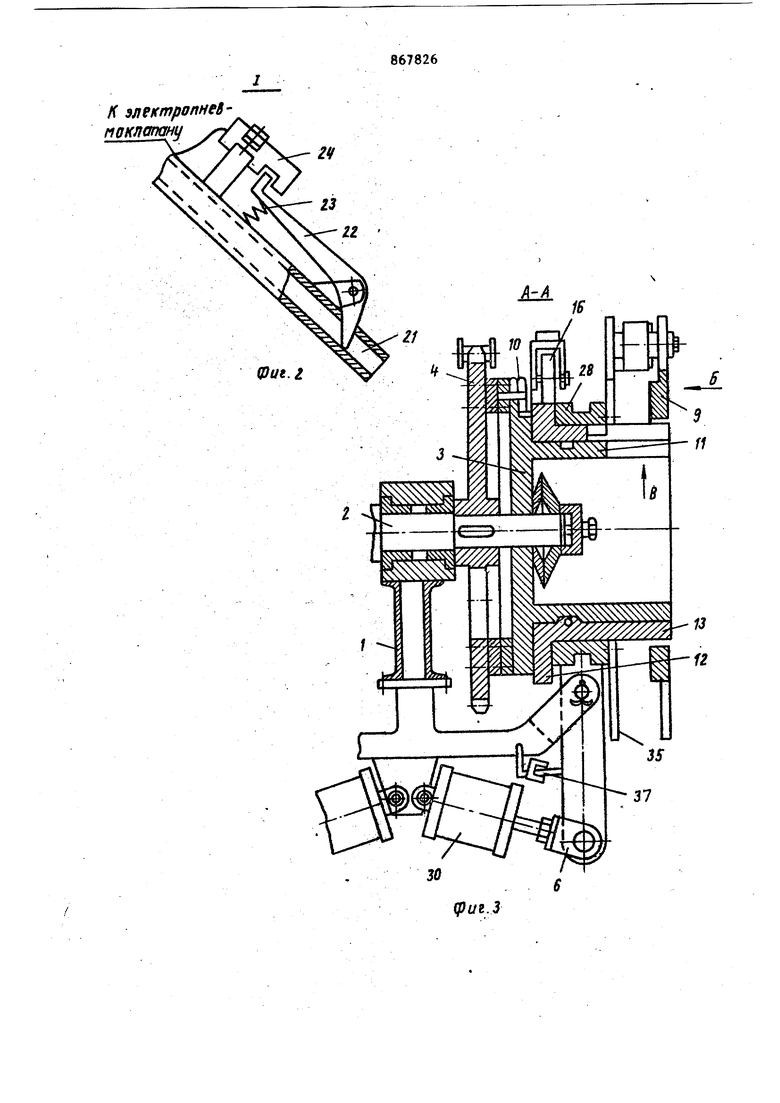

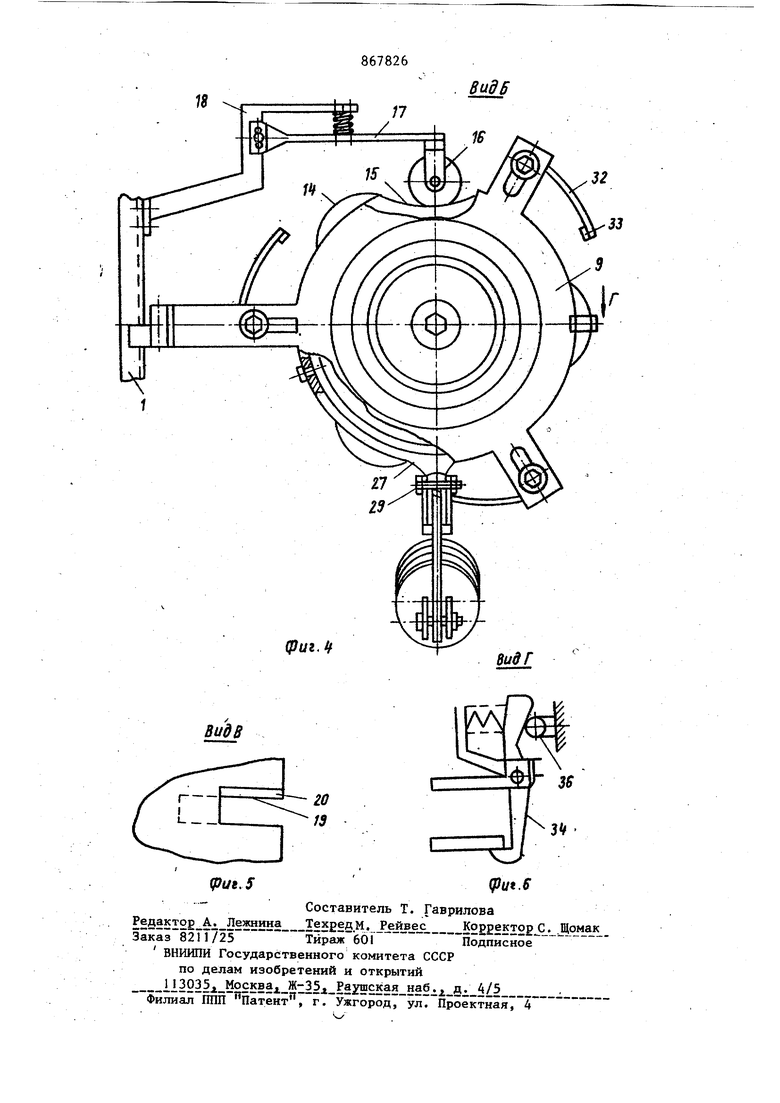

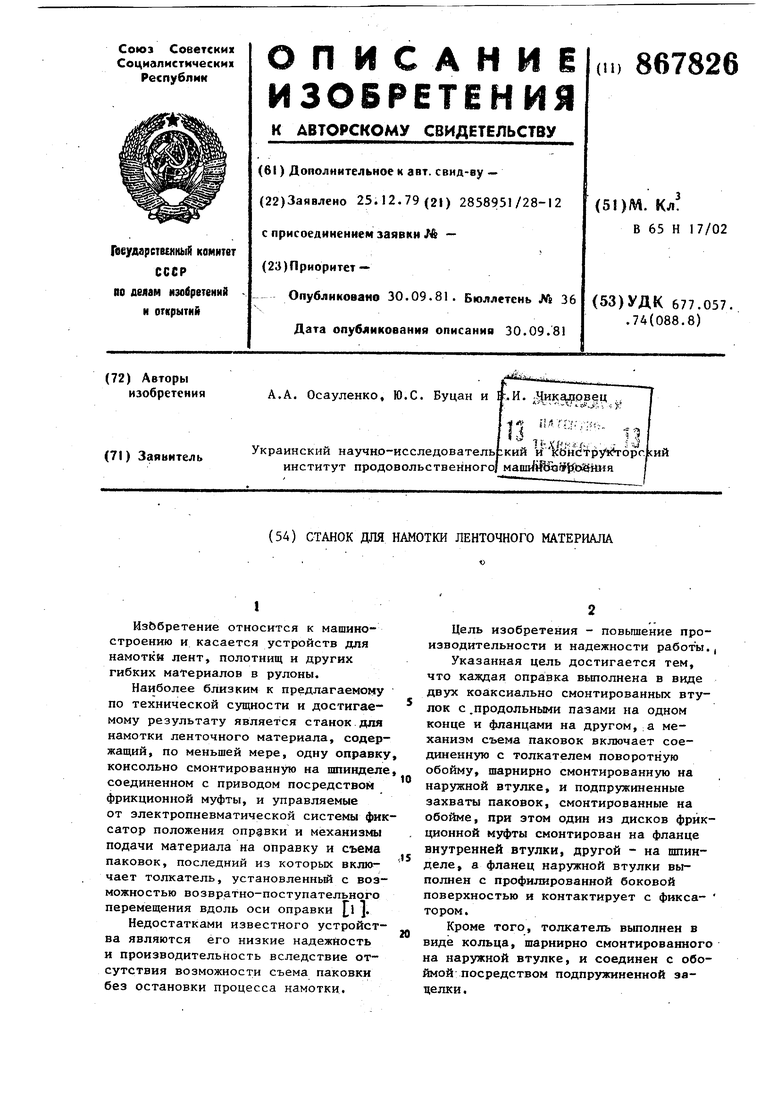

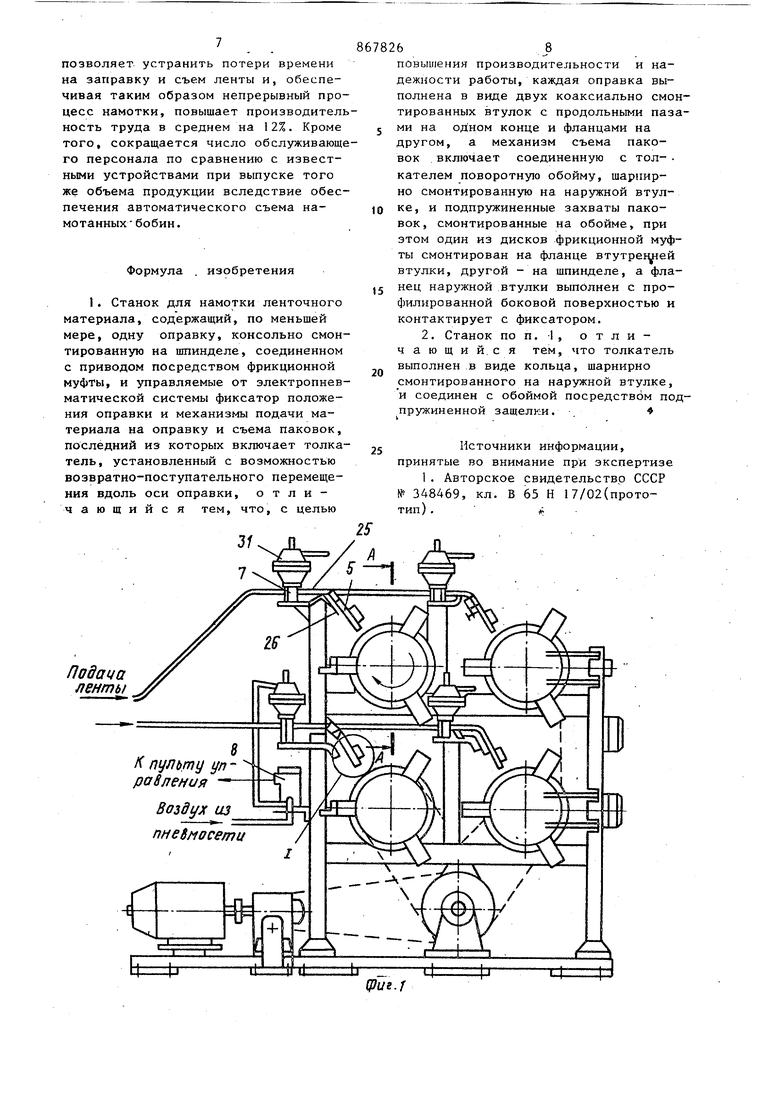

20 виде кольца, шарнирно смонтированного на наружной втулке, и соединен с обоймой посредством подпружиненной заделки . На . 1 изображен предлагаемый станок, вид сбоку; на фиг. 2 - узел Iна фиг. 1; на фиг. 3 - разрез А-А на фиг. 1) на фиг. 4 - вид Б на фиг. на фиг. 5 - вид В на фиг. 3; на фиг. вид Г на фиг. 4. Станок для намотки ленточного материала включает раму 1, на которой смонтированы шпиндели 2 с расположен ными на их консольных участках оправками 3 (по две оправки на одном шпинделе) , привод 4 шпинделей в виде цепных передач, механизмы 5 для подачи ленты на оправки, механизмы 6 съема паковок, механизмы 7 отрезки ленты, электропневматическая система 8, поворотные обоймы 9, фрик ционные муфты 10. Каждая оправка 3 состоит из- двух втулок с фланцами. Внутренняя втулка IIрасположена на шпинделе 2 с возможностью поворота и связана с приводом шпинделя фрикционной муфтой 10 причем поджатый тарельчатой пружиной фланец внутренней втулки 11 оправки с закрепленным на нем фрикционным кольцом является полз уфтой муфты 10 Фланец 12 наружной втулки 13 выполнен с профилированной боковой поверх ностью в виде плавно сопрягаемых выс тупов I4 и впадин 15. Ролик 16, устанойленный на подпружиненном рычаге 17 и фланец I2 образуют устройство 18 ориентации оправки. На наружной втулке выполнены продольные пазы 19, а на внутренней - набегающие паз 2.9 со стороны, противоположной фланцам, причем впадины фланца 12 находя ся против пазов 19. Каждый механизм 5 для подачи лент содержит трубку 21 овального сечения которое на выходном участке (обращен ном к оправке) плавно переходит в пр моугольное сечение, размеры которого выбраны так, чтобы между станками выходного канала и лентой был зазор приблизительно 0,5 мм,На выходном гчастке трубки 21 выполнено окно, в jcoTopOM на оси установлен рычажный переключатель 22, один конец которог поджимается иружной 23 к внутренней, поверхности трубки 21. При этом втор конец переключателя находится в пазу бесконтактного датчика 24, установленного на трубке 21. Механизм 5 под чи лен:ты имеет возможность поворота относительно неподвижной трубки 25. R крайнем нижнем положении, определя емом регулируемым амортизирующим 4 упором 26, выходной участок трубки 21 направлен к оси оправки 3. Механизм 6 съема паковок включает вилку 27, захваты которой входят в радиальные отверстия кольца 28, установленного на наружной втулке 13 оправки 3 с возможностью осевого перемещения, причем внутренние выступы кольца 28 расположены в пазах 19, оставляя место для прохождения ленты в пазах. Вилка 27 имеет возможность поворота относительно оси 29. Конец вилки, противоположный захватам, кинематически связан с пневмоцилиндром 30. Механизм 7 отрезки ленты содержит нож, кинематически связанный с пневмокамерой 31. Обойма 9 шарнирно смонтирована на раме 1 станка. На 9 имеются радиальные прорези, в которых закреплены концы упругих планок 32, а свободные концы планок выполнены в виде захватов 33. В пределах длины пазов можно регулировать расположение планок 32 с захватами 33. Обойма 9 связана с кольцом 28 подпружиненной защелкой 34, установленной на крышке 35, закрепленной на кольце 28. На раме установлены упоры 36, касающиеся наклонных поверхностей защелок 34, и бесконтактные датчики 37. Станок работает следующим образом. Цепные передачи привода 4 при ра- боте двигателя приводят во вращение шпиндели 2. Через муфты 10 вращение передается на внутренние втулки 11 оправок 3. При этом наружная втулка 13 каждой оправки 3 заторможена роликом 16, расположенным в одной из впадин 15 ее фланца 12. Вследствие согласованного расположения впадин 15и пазов 19 наружной втулки 13 один из пазов 19 расположен напротив выходного участка механизма 5 для подачи ленты так, что лента свободно проходит через него и далее поступает в один из набегающих пазов 20 внутренней втулки I1 оправки. Набегая на ленту задней стенкой одного из пазов 20, внутренняя втулка 1 1 прижимает захваченный конец ленты к стенке паза 19 наружной втулки 13. Внутренняя втулка 11 продолжает вращение и через захваченный конец ленты заставляет вращаться наружную втулку 13 оправки. При этом ролик 16обкатывает выступы 14 и впадины 15 фланца 12. При вращении наружной втулки 13 оправки на нее начинает наматываться лента. Обойма 9 и крышка

35 предотвращают боковые смещения леты.

Для обеспечения плотной намотки ленты линейная скорость наружной поверхности оправки 3, на которую наматьшается лента, больше скорости ленты при прохождении по механизму 5 (эта скорость определяется роликами по, дающего ленту механизма). Разность скоростей компенсируется проскальэыванием дисков фрикционной муфты 10. При достижении определенного диаметра наматываемой паковки лента вступает в контакт с захватами 33. При , последующем наматывании ленты захваты 33 отодвигаются, изгибая расположенные в плоскости наматываемой паковки упругие части планок 32 и поджимая ленту по наружному диаметру паковки. При прохождении внутри механизма 5 лента отжимает контактирующий с ней конец переключателя 22, заставляя переключатель провернуться на ОСИ. При этом флажок переключателя выходит из паза датчика 24,

При наматывании ленты механизм подачи 5, поворачиваясь относительно неподвижной трубки 5, не препят- . ствует увеличению диаметра паковки. После прйхождения участка ленты требуемой длины автоматически по заранее введенной в электропневматйческую систему 8 программе подается команда на впуск воздуха в пневмокамёру 31, которая приводит в действие ме ханйзм 7 отрезки ленты. На разные оправки можно наматывать участки ленты Е:азной длины. Кроме того, указанную программу по намотке на оправки участков ленты требуемой длины можно изменять в процессе работы. Счетчик длины намотанной ленты взаимо действует с датчиком, выдающим сигнал в электропневматическую систе му 8. После отрезки ленты конец ее выходит из трубки 25, и переклю чатель 22 немедленно возвращается в исходное положение под действием пружины 23, причем флажок переключателя 22 соответственно занимает первоначальное положение в пазу датчика 24, ко торый -при этом вьщает сигнал в электропневматическую систему 8 на приведение в действие пневмоцилиндра 30 В это время механизм 5 под собственным весом вернется в исходное положение, ограниченное амортизирующим упором 26. Пневмоцилиндр 30 воздейств.ует на вилку 27, которая, проворачиваясь относительно оси 29, перемещает кольцо 28 к торцу с пазами опраки 3, сталкивая, при этом намотанную паковку ленты с наружной втулки 13 оправки 3. При этом один из выступов кольца 28 выталкивает прижатыйконец ленты. Одновременно кольцо 28 перемещает обойму 9 посредством защелки 34. Набегая своим скосом на неподвижный упор 36, защелка 34 освобождает обойму 9, которая вместе с паковкой намотанной ленты по инерции отходит дальше, поворачиваясь относительно своего шарнира. Паковка удерживается на крьппке подпружиненными захватами 33. В крайнем положении вилка 27 взаимодействует с датчиком 37, который выдает сигнал в злектропневматическую систему 8 на обратный ход пневмоцилиидра 30. Пневмоцилиндр 30 возвращает вилку 27, а с ней и кольцо 28 в исходное положение. Оправка 3 готова к приему нового начала ленты. Ролик I6, под действием пружины скатываясь на одной из впадин 15, фиксирует при этом фланец 2 и тем самым ориентирует пазы 19 наружной втулки 13 оправки 3 относительно механизма 5 Вследствие того, что линейные скорости наружной оправки и намотанной на нее ленты после отрезки выше скорости « участка ленты, подаваемой роликами подающего устройства, создается запас времени для возвращения вилки 27 с кольцом 28 и крышкой 35 в исходнов положение до поступления на оправку нового участка ленты. После того, как снята паковка ранее намотанной ленты, обойма 9 возвращается в исходное положенне, отжимая подпружиненную защелку 34, которая фиксирует ее относительно крыш1ки 35, закрепленной на кольце 28. Возвращаясь, обойма 9 не препят- . ствует намотке на оправку 3 нового участка ленты, так как подпружиненные захваты 33, расположенные в плоскости наматываемой ленты, находятся на некотором расстоянии от оправки 3 и вступят в контакт с лентой позже. В предлагаемом устройстве производится одновременная намотка нескольких (восьми) паковок. При этом , возможна намотка в каждую паковку ленты требуемой (различной) длины. Такнм образом за счет автоматического съема намотанных паковок ленты без остановки намотки и повышения надежности, предлагаемое УСТРОЙСТВО позволяет устранить потери времени на заправку и съем ленты и, обеспечивая таким образом непрерывный процесс намотки, повышает производитель ность труда в среднем на 12%. Кроме того, сокращается число обслуживающе го персонала по сравнению с известными устройствами при выпуске того ж объема продукции вследствие обеспечения автоматического съема намотанных бобин . Формула . изобретения 1. Станок для намотки ленточного материала, содержащий, по меньшей мере, одну оправку, консольно смон тированную на шпинделе, соединенном с приводом посредством фрикционной муфты, и управляемые от электропнев матической системы фиксатор положения оправки и механизмы подачи материала на оправку и съема паковок, последний из которых включает толка тель, установленный с возможностью возвратно-поступательного перемещения вдоль оси оправки, отличающийся тем, что, с целью Подача ленты повышения производительности и надежности работы, каждая оправка выполнена в виде двух коаксиально смонтированных втулок с продольными пазами на одном конце и фланцами на другом, а механизм съема паковок включает соединенную с тол- кателем поворотную обойму, шарцирно смонтированную на наружной втулке, и подпружиненные захваты паковок, смонтированные на обойме, при этом один из дисков фрикционной муфты смонтирован на фланце втутре1 ей втулки, другой - на шпинделе, а фланец наружной втулки выполнен с профилированной боковой поверхностью и контактирует с фиксатором. 2. Станок по п. -1 , о т л и чающий.с я тем, что толкатель выполнен в виде кольца, шарнирно смонтированного на наружной втулке, и соединен с обоймой посредством подпружиненной защелки. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 348469, кл. В 65 Н 17/02(прототип)

К электропнеВ поклапднц

(puz.3

Авторы

Даты

1981-09-30—Публикация

1979-12-25—Подача