Известны устройства для размотки проволоки, рихтовки, ротационного обл:атия и рубки. известны устройства для роликовой и клещевой подачи материала.

Недостатком известной роликовой подачи является изменение величины проскальзывания материала, поэтому роликовую подачу нельзя применить, если необходимо получить относительно точные заготовки. Недостаток известной клещевой подачи - ее периодичность и потери на холостые хода.

В .известных редуцирующих головках невозможно с необходимой точностью определять и регулировать число обжатий в единицу времени, например в 1 мин.

Предлагается автомат непрерывного действия для редуцирования из проволоки заготовок велосипедных спиц. От известных ротадионно-обжимных мащин автомат отличается тем, что клещевой механизм подачи выполнен цепным с зал имными кулачками, а редукцирующая головка снабжена устройством, состоящим из прижимного фланца с червяком, и червячным колесом, связанным с кольцом роликовой обоймы, взаимодействующим с электрическим импульсным счетчиком, определяющим фактическое число обжатий.

Такие особенности конструкции автомата обеспечивают непрерывную подачу проволоки.

повыщают его производительность и улучщают качество редуцирования.

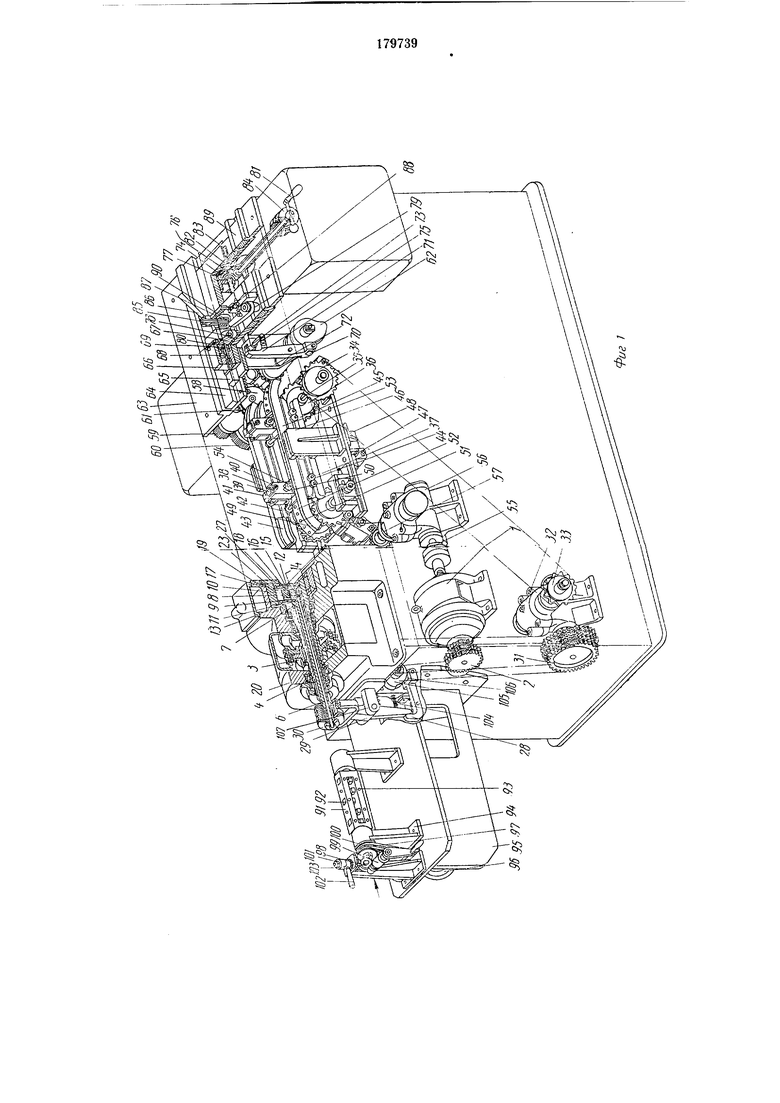

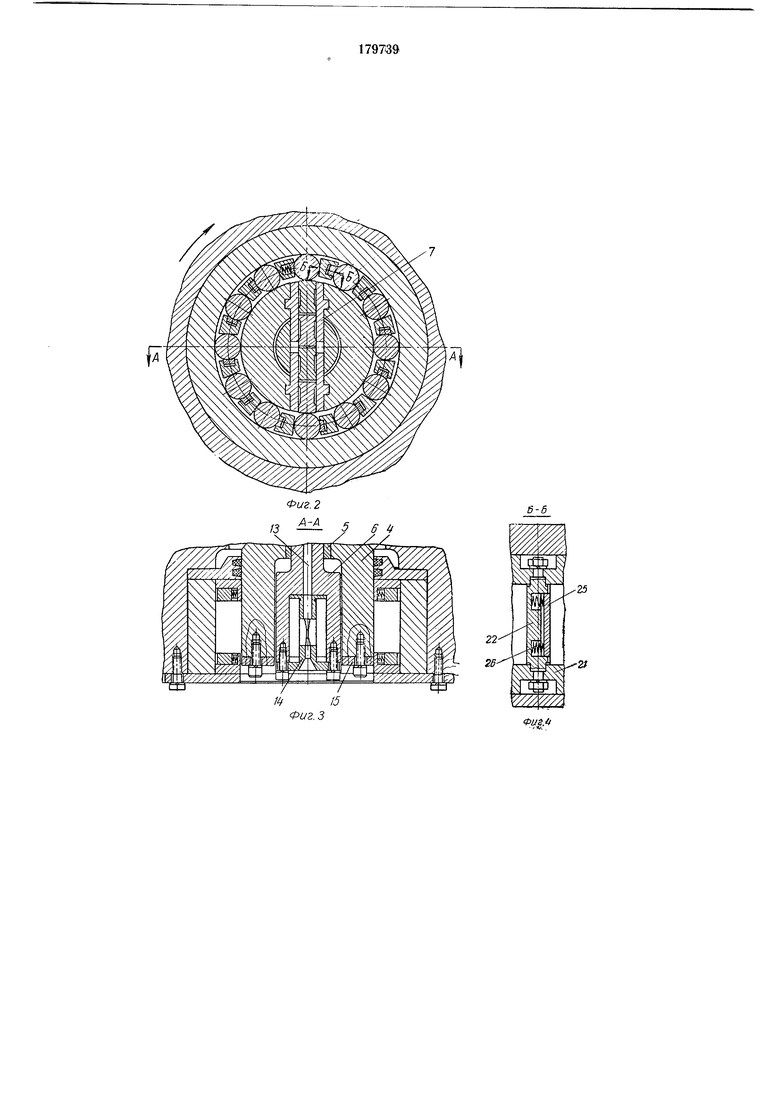

На фиг. 1 показан предлаагемый автомат, общий вид; на фиг. 2, 3 и 4 - разрезы по щпинделю редуцирующей головки; на фиг. 5- разрез по устройству для определения фактического количества обжатий.

Автомат состоит из следующих основных узлов: станины, редуцирующей головки, механизмов подачи, рубки и рихтовки; размоточного устройства; привода главного движения; привода механизма подачи; кулака перемещения щпинделя; устройства для определения фактического количества обжатий в 1 мин, а

также установки и поддержания выбранного числа обжатий в 1 мин; приемника заготовок. Шпиндели редуцирующей голо.вки приводятся от электродвигателя /, на котором закреплен блок 2 звездочек. С помощью зубчатой (бесщумиой) цепи движение передается блоку 3 звездочек, закрепленному на щнинделе 4. Таким образо.м, щлинделю 4 редуцирующей головки могут быть сообщены две скорости: /11 698 об/мин и об/мин.

Внутри щнинделя 4 (см. фиг. 3) на двух опорах скольжен.ия 5 смонтирован щпиндель 6. С торцовой стороны переднего утолщенного конца щпинделя 6 и шпинделя 4 имеется паз, в который вставляются четыре направляющие

помещены два бойка 8 и две матрицы 9, между которыми находятся регулировочные прокладки 10.

Планки 11, 12, 13 и крышка 14 служат направляющими для бойков 8 и матриц 9 с двух протйвололожных сторон. Крыщка 15 закрывает паз щлинделя 4. Бойки 8 несут крылья 16, благодаря которым бойки непрерывно контактируют с роликами.

Благодаря такому конструктивному выполнению обеспечивается высокая стойкость бойков и роликов, соприкосновение бойка с роликом происходит более .плавно, шум в механизме обжатия значительно уменьшается.

Бойки 8 при движении сопр икасаются с роликами 17 роликовой обоймы 18, помещенной между наружным шпинделем 4 и кольцом 19, запрессованным в корпусе 20. В последнем имеется полость, в которую подается вода для охлаждения.

Роликовая обойма 18 состоит из двух колец 21 (см. фиг. 4), между «оторыми закреплены вставки 22, образующие гнезда для размещения двенадцати роликов 17. Осевое смещение роликовой обоймы ограничивается крышкой 23, в которую ввинчивается прижимной фланец 24 устройства для определения числа обжатий. Для смягчения действия бойкощ 8 на ролики /7 в отверстие каждой вставки 22 заложены планки 25, подпружиненные пружинами 26.

Чтобы ролики своим весом не давили на крылья 16 и набегали более плавно, они смонтированы на поднрулсиненных опорах 27, помещенных в пазах колец 21 роликовой обоймы 18.

Осевое перемещенеие полого шпинделя 6 осуществляется рычагом 28 и вилкой 29 посредством муфты 30. Через внутреннюю полость шпинделя 6 подается проволока. В эту же полость подается масло, которое поступает к месту обжатия проволоки.

Когда шпиндель 4 начнет вращаться, начнут вращаться и бойки 8, которые будут набегать на выступающие из роликовой обоймы ролики, отходя при этом по направляющим планкам 7 от периферии к центру и перемещая в том же направлении матрицы 9.

Соприкосновение бойков и матриц происходит по на-клонным поверхностям. При такой конструкции редуцирующей головки заготовка подвергается обжатию лишь после перемещения шпинделя 6 влево вдоль оси автомата, когда выберется зазор между матрицами и проволокой. Таким образом, при определенной программе перемещения шпинделя вдоль оси молсно нолучить определенные участки, обжатые матрицами редуцирующей головки.

Одна из звездочек блока 3, закрепленного на шпинделе 4, передает движение зубчатой (бесшумной) цепью блоку 31 звездочек, закрепленному на валу редуктора 32, и далее от Звездочки 33 роликовой цепью движение передается звездочке 34, закрепленной на ведущем валу 35.

На валу 35 закреплены также две звездочки 36, которые связаны двумя роликовыми цепями с двумя звездочками, смонтированными в натяжных станциях. На цепях смонтированы оси 37, на которых закреплены корпуса 38. На верхней плоскости корпусов установлены губки 39, положение которых регулируется с помощью винта 40. На оси, закрепленной на корпусе 38, свободно сидит подвижная губка 41. Замыкание губок 30 и 41 осуществляется пружиной, находящейся внутри корпуса 38. Ролик 42 служит для отвода подвижной губки (размыкание губок) при накатывании ролика на копир 43.

Для того чтобы строго зафиксировать положение корпуса 38 относительно оси автомата, предусмотрены ролики 44, которые в период нодачи проволоки катятся по направляющим 45, закрепленным на кронштейне 46. Ведомая ветвь цепи транспортера поддерживается направляющей 47, закрепленной на кронштейне 48. Во время отжатия копиром 43

подвижной губки 4} осевое усилие .воспринимается роликами 49 через планку 50, закрепленную на корпусе 38. Ролики 49 смонтированы на эксцентричных осях 51, помещенных в кронштейне 52. Кронштейн 52 и копир 43

закреплены на планках 55, смонтированных на кронштейне 46. Усилие зажатия проволоки губками регулируется винтом 54.

В момент обжатия проволока зажимается

матрицами 9, а губки 39 и 41 механизма подачи проскальзывают относительно проволоки.

Подача проволоки губками осуществляется непрерывно, так как в любой момент одна

пара губок зажимает и протягивает проволоку.

От электродвигателя / через эластичную муфту 55 движение передается редуктору 56, на котором закреплена звездочка 57. От звезДОЧ1КИ 57 роликовой цепью движение передается звездочке 58, закрепленной на промежуточном валу. На втором конце этого вала установлено сменное зубчатое колесо 59, зацепляемое с паразитным колесом 60 гитары

настройки. Колесо 60 зацепляется с колесом 61, сидящим на приводном валу механизма рубки. На этом же валу закреплен сменный кулак 62. Цикловое время автомата соответствует одному обороту кулака 62.

Наладка на получение соответствующих длин заготовок производится с помощью сменных колес 59 и кулаков 62.

В пазах корпуса 63 по направляющим 64 перемещаются салазки 65, на которых закреплен блок матриц 66. В корпусе блока матриц имеется полость, в которой помещен ползун 67. Неподвижная матрица 68 закреплена в корпусе блока матриц 66. Подвижная матрица 69 закреплена в ползуне 67. Через обе

товки происходит при поперечном перемещении ползуна 67 с подвижной матрицей 69.

Движение салазок 65 осуществляется следующим образом.

При повороте кулак 62 будет воздействовать на ролик 70, закрепленный на двуплечем рычаге 71. Ось поворота рычага 71 установлена в кронштейне 72, который крепится на корпусе 63. Второе плечо рычага 71 воздействует на ролик 75, сидящий на оси, закрепленной на вилке винта 74. Пружина 75 осуществляет силовое замыкание роликов 70 и 73 с кулаком 62. Винт 74 помещен в гайке 76, выполненной в виде червячного колеса. Поворот винта вызывает перемещение гайки 76, закрепленной в кронштейне 77, Смонтированном на салазках 65, следовательно, получит перемещение корпус блока матриц 66. При перемещении блока матриц вправо ролик 75 ползуна 67 находит на клин 79, в результате чего ползун с закрепленной в нем подвижной матрицей 69 получит перемещение в направлении, перпендикулярном движению заготовок. Произойдет отрезка заготовки, которая затем укладывается в приемник заготовок.

При дальнейшем перемещении блока матриц 66 вправо ролик 75 ползуна 67 сойдет с клина 79, и ползун 67 под действием пружины 80 возвратится в исходное положение. Дальнейший поворот кулака 62 вызовет перемещение салазок 65 с блоком матриц 66 влево под действием цружины 75. ПРИ этом ролик 75 ползуна 67 найдет на клпн 79 и, преодолевая усилие пружины, отвернет его влево. Когда поекратится воздействие ролика 75 на клин 79, последний под действием пружины возвратится в исходное положение, ограниченное регулируемым упором.

Блок матриц движется с постоянной скоростью, равной скорости движения заготовки, что обеспечивается временем поворота кулака 62 (цикловое время) и профилем его рабочего участка.

Поскольку место рубки меняется из-за различных длин редуцируемых заготовок, исходное положение блока матриц для каждой длины заготовки будет различным.

Блок матриц устанавливается в нужное положение следующим образом.

Поворачивая рукоятку 81, пепедают вращение валу червяка 82 и зацепляющемуся с ним червячному колесу-гайке 76, при этом перемещается и помещенный в гайке 76 винт 74.

В случае неремещения винта 74 вправо нружина 75 будет перемешать его совместно с гайкой 75, кронштейном 77 и салазками 65 влево. Следовательно, блок матриц 66 будет перемещаться влево и устанавливаться для рубки заготовок меньшей длины.

Так как перемещение винта 74 влево невозможно, то происходит перемещение гайки 76 по винту 74 вправо, следовательно, гайка 76, кронштейн 77, салазки 55 и блок матриц 55 переместятся вправо. Таким образом, блок

матриц 55 установнтся для рубки заготовок большей длины. Для установки блока матриц на нужный размер предусмотрена шкала 53 и нониус 84.

Положение клина 79 относительно блока матриц 66 должно быть постоянным. Поэтому при перемещении блока матриц влево или вправо клин связывается с ним жесткой связью с помощью специального устройства. Па

салазках 55 (на которых закреплен блок матриц 55) имеется стержень 55. При повороте рукоятки 55 зуб кулачка, выполненного заодно с рукояткой, опустит планку 57, в отверстие которой войдет стержень 55, закрепленный на подвижной планке 5,9. На последней также закреплен клин 79, благодаря чему произойдет жесткое замыкание салазок 55 с подвижной планкой. При обратном повопоте рукоятки 55 под действием поужины 90 планка 57 поднимается вверх, разобщая салазки 55 с подвижной планкой 89. В рабочем положении цланка 55 закреплена болтами.

Конец проволокт заправляется п механизм рихтов ки, состоящий из рамки 91 с буковыми

вставками 92, закрепленными винтами 93.

Рамка смонтирована на шарикоподшипниках.

установленных в кронштейнах 94, которые

крепятся к корпусу 95.

На корпусе устанавливается электродвигатель, на котором закрегглев шкив 96, передающий с иомошью клиновых пемней вращение ЩКиву 97, установленному на памке 91.

Для заправки проволоки в правильную рамку служат ролики 55 и 5.9. Ролик 55 приводнтся во вращение рукояткой 100. Ролик 55 смоитирован на стержне IOL Во время работы автомата верхний ролик 55 отжат. Во время заправки проволоки в механизм рихтовки поворотом рукоятки W2, связанной с

кулачком, совмещают зуб кулачка со впадиной кольца 103 стержня 101. При этом под действием прулчины стержень 101 с роликом 55 опустится и зажмет проволоку. Далее при поворачивании рукоятки 100 проволока будет

подаваться через 1еханизм рихтовки во внутреннюю полость шпинделя 5 и далее - до губок 39 и 41 клещевых захватов механизма подачи. Губки в это время разжаты.

В нерабочем положении автомата шпиндель 5 под действием пружины 104 удерживается в крайнем правом положении, что соответствует (как указывалось выше) разведенному положению матриц. При включении автомата губки 55 и 41

смыкаются, зажимают проволоку и перемещают ее с заданной СКОРОСТЬЮ. Кулак 105 накатывается на ролик 106 рычага 28, который, поворачиваясь вокруг своей оси, переместит плечо вилки 29, сидящей на оси, закрепленной в кронштейне 107. Вилка 29 перемеигает муфту 30. смонтированную на шшшделе 6, в результате чего шпиндель 5 переместится влево, смыкая матрицы 5, после чего начнется заготовки. Когда заготовка будет обстанет воздействовать на рычаг 28, и вилка 29 под действием пружины 104 .переместит шпиндель вправо, после чего процесс обжатия прекратится.

Механизм подачи подаст необжатую проволоку на определенную длину, что будет соответствовать окончанию цикла. В это время механизм рубки отрубит отредуцированную заготовку, и весь цикл работы автомата повторится в той же последовательности.

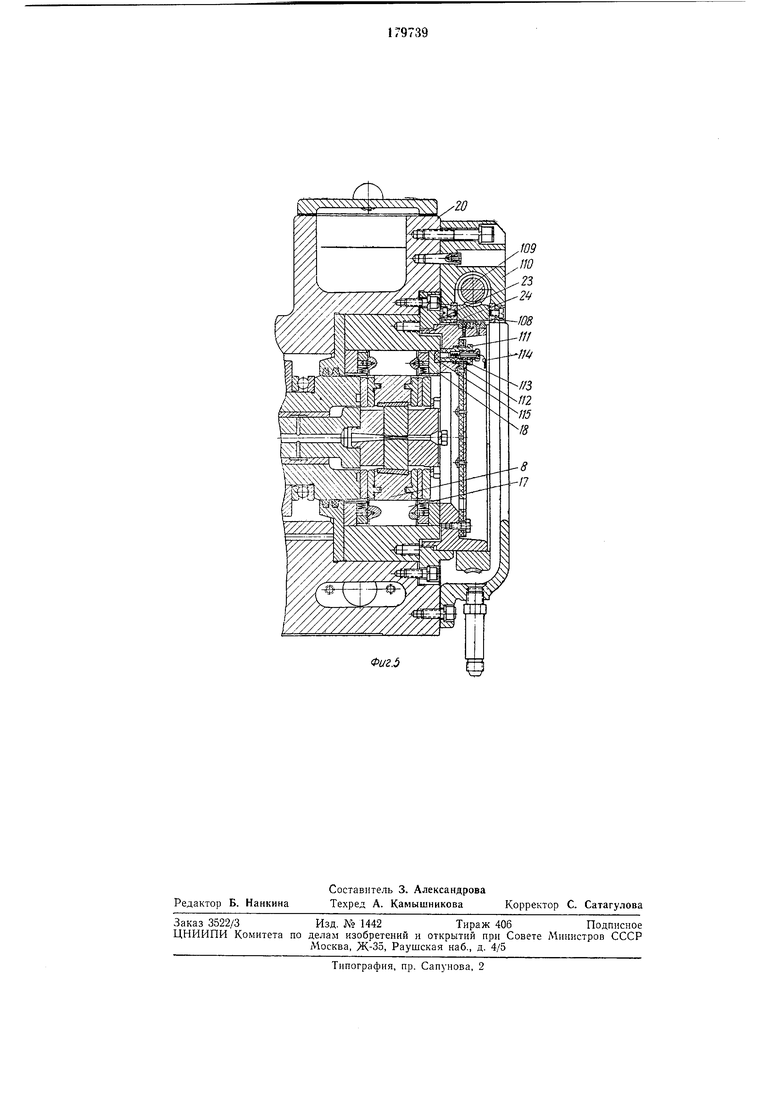

Устройство для определения фактического количества обжатий в 1 мин, а также установки и поддержания выбранного (расчетного) числа обжатий в 1 мин монтируется на передней части редуцирующей головки. В крышку 23 (см. фиг. 5), закрепленную в корпусе 20 редуцирующей головки, ввинчивается фланец 24, на котором на щпонке сидит червячное колесо 108, зацепляющееся с червяком 109, смонтированным на подщнпниках в корпусе 110.

Во фланец 24 ввинчивается токосъемник 111. Щетка 112 токосъемн-ика прижимается пружиной 113 к кольцу роликовой обоймы 18, в которой смонтированы ролики 17, взаимодействующие с бойками 8. От токосъемника провод 114 подключается к электроимпульсному счетчику. Между кольцом роликовой обоймы 8 и электроимпульсным счетчиком проходит постоянный электрический ток напрялсением 8 в.

При -каждом обороте роликовой обоймы в момент, когда изолирующий вкладыш 115 (закрепленный на кольце роликовой обоймы) проходит мимо щетки 112, происходит разрыв электрической цепи, и на электроимпульсиый счетчик поступает сигнал.

Следовательно, зная число оборотов роликовой обоймы за определенный отрезок времени и зная число оборотов шпинделя за это же время, можно установить фактическую величину коэффициента проскальзывания.

Для увеличения точности определения коэффициента проскальзывания f включение электроимпульсного счетчнка происходит через реле времени, установленное на 10 мин, тогпоказание электрои.мпульсного счетчика

да /

число оборотов шпинделя автомата за 10.д(ми

Количество обжатий в минуту: , где f - коэффициент, учитывающий сколь15жение роликовой обоймы;

п - число оборотов шпинделя в минуту; р - число роликов в обойме.

Предмет изобретения

Ротационно-обжимной автомат непрерывного действия для редуцирования металлических деталей из проволоки, например велосипедных спиц, включающий двухшпиндельную

редуцирующую головку с роликовой обоймой и клещевой механизм подачи, отличающийся тем, что, с целью непрерывной подачи проволоки, повыщения производительности автомата и улучщения качества редуцирования, клещевой механизм подачи выполнен цепным с зажимными кулачками, а редуцирующая головка снабжена устройством, состоящим из прижимного фланца с червяком « червячным колесом, связанным с кольцом роликовой

обоймы, взаимодействующим с электрическим импульсным счетчиком, определяющим фактическое число обжатий.

25

Фиг.)

| название | год | авторы | номер документа |

|---|---|---|---|

| Радиально-обжимной автомат дляОбРАбОТКи дЕТАлЕй из пРОВОлОКи | 1978 |

|

SU831279A1 |

| Радиально-обжимной автомат | 1978 |

|

SU676363A1 |

| Холодновысадочный автомат | 1977 |

|

SU659266A1 |

| Цепевязальный автомат | 1990 |

|

SU1776198A3 |

| Цепевязальный автомат с кантователем вертикального исполнения | 1986 |

|

SU1383571A1 |

| Клещевая подача для универсально-гибочных автоматов с приводом от центральной шестерни | 1987 |

|

SU1547916A1 |

| Обжимной автомат | 1986 |

|

SU1378998A1 |

| Автомат для изготовления волнистых пружинных шайб | 1977 |

|

SU657896A1 |

| Гвоздильный автомат | 1982 |

|

SU1121085A1 |

| Автомат для изготовления двух ветвевых пружин с отогнутыми концами | 1989 |

|

SU1657263A1 |

Даты

1966-01-01—Публикация