fc

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для перепуска самоспекающегося электрода руднотермической электропечи | 1977 |

|

SU734898A1 |

| Устройство для определения местоположения границы коксования электродной массы в самоспекающемся электроде | 1982 |

|

SU1095459A1 |

| Самоспекающийся электрод | 1977 |

|

SU745026A1 |

| Дуговая трехфазная электропечь | 1976 |

|

SU848944A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВНУТРЕННЕГО СОСТОЯНИЯ САМООБЖИГАЮЩЕГОСЯ ЭЛЕКТРОДА | 1992 |

|

RU2035126C1 |

| Устройство для автоматического перепуска самоспекающегося электрода руднотермической электропечи | 1982 |

|

SU1046979A1 |

| |ПАТЕ1ТМ.ТЕХВННССНД|| i БИБЛИОТЕКА ) | 1973 |

|

SU368463A1 |

| Руднотермическая электропечь | 1978 |

|

SU818032A1 |

| Электродный узел дуговой электропечи | 1981 |

|

SU980295A1 |

| Рудовосстановительная печь | 1989 |

|

SU1695112A1 |

Существо изобретения: при работе печи производят периодически реверсивный поворот электрода. Периодичность поворота определяют по формуле в зависимости от температурных условий обжига. 4 ил.

Изобретение относится к электрометаллургии и может быть использовано для регулирования режима коксования электродов трехэлектродных рудно-термических электропечей черной и цветной металлургии, а также химической промышленности.

Известен способ самоспекающегося электрода, включающий в себя подвод электрического тока к электроду через контактные щеки.

При известном способе спекания наблюдается неравномерное распределение температур по сечению электрода. Поверхность зоны .коксования электродной массы в области контактных щек имеет сложную форму: сторона электрода, обращенная к центру электропечи, имеет более высокую температуру. Перегрев внутренних участков электродов, имеющий место главным образом из-за наличия повышенного выделения мощности в центре печной ванны в результате эффекта близости при взаимодействии

электродов, нарушает оптимальный режим коксования электродной массы в электроде. Поэтому в электроде появляются повышенные перепады температур по его поперечному сечению, вызывающие термические напряжения и обломы электродов. При обломе электрода электропечь останавливается на длительное время.

В большей степени выравнивание изотерм коксования электродной массы в электроде достигается за счет вращения электрода вокруг своей оси, так как при этом внешняя и внутренняя стороны поверхности электрода, меняясь местами, оказываются в близких температурных условиях.

Недостаток этого способа заключается в том, что режим вращения не является оптимальным и не обеспечивает полученных условий для повышения стойкости электрода и снижения электрических потерь в нем.

Цель изобретения - повышение стойкости и снижение электрических потерь .

VJ

Ць. ( СП О

Указанная цель достигается благодаря тому, что согласно способу спекания самоспекающегося электрода трехэлектродной рудно-термической электропечи, заключающемуся в подводе электрического тока к электроду через контактные щеки и повороте электрода, производят полуоборот электрода вокруг его оси с периодичностью, определяемой уравнением

AhgradT

т :

где т: - время, необходимое для восстановления температурного поля электрода в зо- не его коксования после полуоборота электрода, ч;

Ah - разность высот между положением внутренней и внешней точек изотермы коксования электрода, см;

grad Т - градиент температур на поверхности электрода в вертикальном направлении в зоне его коксования, °С/см;

Vt - скорость изменения температуры (нагревания или остывания) на поверхности электрода в зоне его коксования, °С/ч.

- Существо изобретения заключается в том, что при периодическом осуществлении полуоборота электрода более нагретые его участки, обращенные к центру электропечи, оказываются в более охлажденной зоне, обращенной к периферии электропечи, а внешние участки электрода оказываются в более нагретой зоне, обращенной к центру электропечи. По истечении определенного времени вновь производят полуоборот электрода, т.е. возвращают электрод в исходное положение.

Периодичность осуществления полуоборота электрода определяется следую- щим образом. Разность высот Д h между положением внутренней и внешней точек изотермы спекания электрода зависит от ряда факторов (состав электродной массы, диаметр электрода, плотность тока в нем, марка выплавляемого шлака), совокупность которых определяет ток предел величины Ah превышение которого приводит к отрицательным последствиям (перекоксование и недококсование различных частей электро- да, температурные перепады с образованием трещий в электроде). При повороте электрода вокруг своей оси на .180° крайние точки изотермы (внешняя и внутренняя) будут смещаться (соответственно, вниз и вверх) со скоростью Vu , которая зависит от скорости остывания горячей стороны электрода (нагревания холодной стороны электрода) после его поворота Vt и от градиента температур grab Т на поверхности электрода в вертикальном положении. В результате получают, что периодичность вращения электрода определяется формулой.

AhgradT г

Практика эксплуатации самоспекающихся электродов разных диаметров, а также исследования их температурных полей в различных режимах показывают, что обычно величина Ah лежит в пределах 15-25 см, величина Vt - в пределах 30-60° С/ч, величина grad Т - в пределах Ю-24°С/см. Поэтому при нормальной эксплуатации электродов величина г может принимать различные значения в широком диапазоне в зависимости от сочетания этих параметров - в пределах от 2,5 до 20 ч. Для каждой конкретной печи величина т может быть уточнена на основании исследований или справочных данных по Ah, grad Т и Vt no предлагаемой формуле.

Поворот электрода на 180°С (полуоборот) целесообразно осуществлять за 1-3 мин.

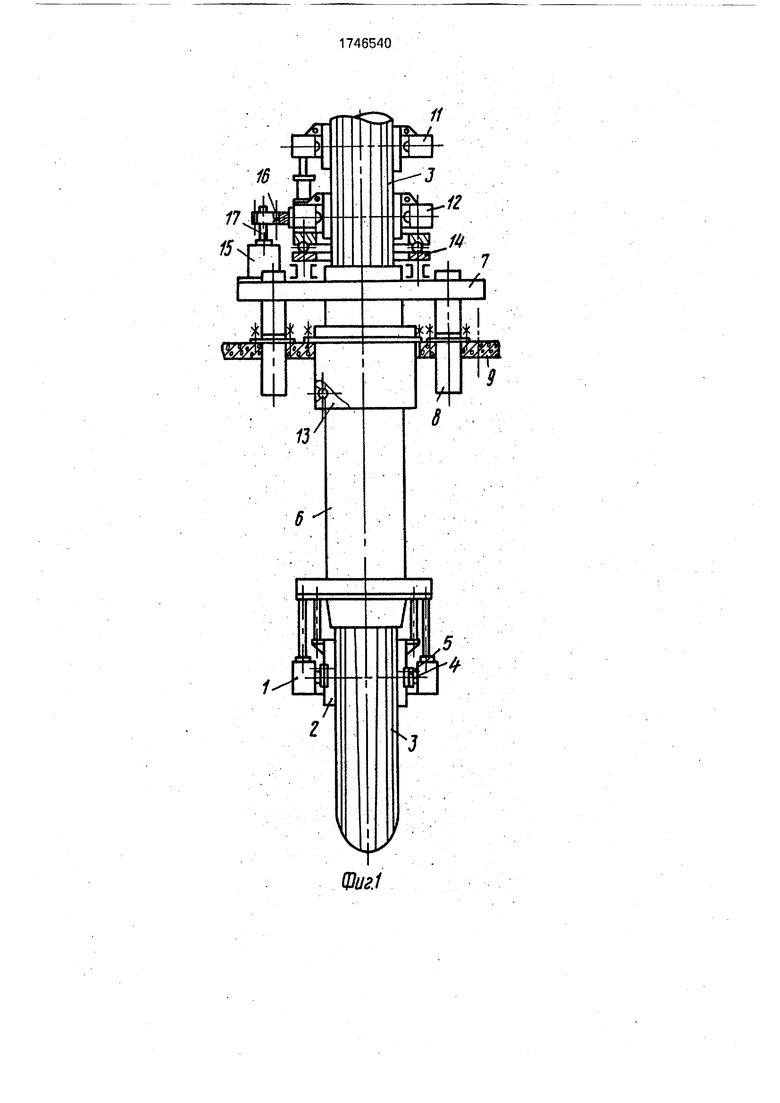

Указанный способ осуществляется благодаря тому, что в известном устройстве самоспекающегося электрод трехэлектродной руднотермической электропечи, содержащем электроконтактный узел с дистанционным прижимом и отжимом контактных щек, механизм перепуска электрода с верхним и нижним зажимными кольцами, установленный на траверсе гидроподъемника, конструкция снабжена механизмом реверсивного вращения в горизонтальной емкости нижнего зажимного кольца с зубчатой парой на выходному валу привода, установленного на опоре, закрепленной на траверсе гидроподъемника, а опора выполнена в виде упорного шарикоподшипника, расположенного кон- центрично электроду.

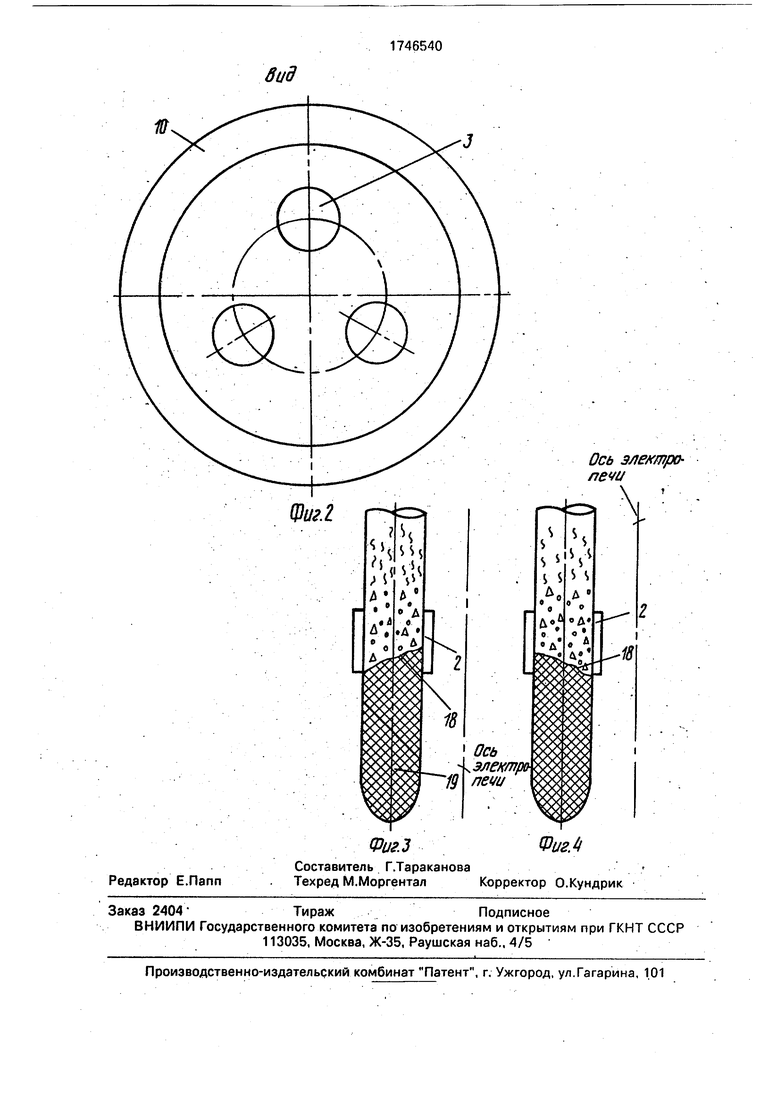

На фиг.1 показана электродная свеча, общий вид; на фиг.2 - то же, вид сверху; на фиг.З - электрод с указанием расположения изотермы коксования электрода до полуоборота электрода (т.е. в исходном положении), продольное сечение; на фиг.4 - электрод с указанием расположения изотермы -коксования электрода после полуоборота электрода, продольное сечение.

Конструкция содержит электроконтактный узел с нажимным кольцом 1 вокруг контактных щек 2, примыкающих к электроду 3. Упор 4 нажимного кольца 1 с помощью болтов 5 соединен с контактной щекой 2.

Нажимное кольцо 1. и щеки 2 подвешены к несущему кожуху б, прикрепленному к траверсе 7 гидроподъемника 8. установленного на перекрытии 9. Электроды 3 погружены в ванну электропечи 10. На траверсе 7 установлено устройство для перепуска электрода, содержащее зажимные кольца: нижнее 11 и верхнее 12.

Для центрирования несущего кожуха 6 вокруг него расположен направляющий цилиндр 13, установленный на перекрытии 9.

Нижнее зажимное кольцо 11 установлено, например, на шаровой опоре 14, расположенной концентрично электроду 3.

Устройство для перепуска электрода 3 снабжено механизмом 15 реверсивного вращения в горизонтальной плоскости, который включает в себя зубчатую пару 16, одна из шестерен которой прикреплена к кольцу 11,а другая к валу 17 привода механизма 15. Механизм 15 закреплен на траверсе 7 гидроприемника 8.

На фиг.З и 4 изображены различные положения изотерм 18 коксования электродной массы 19 относительно центра электропечи.

Способ спекания самоспекающегося электрода трехэлектродной руднотермиче- ской электропечи осуществляется следующим образом.

При установившемся режиме работы электропечи при выплавке различных сплавов из-за наличия повышенного выделения мощности в центре ванны 10 в результате эффекта близости при взаимодействии электродов 3, на внутренних участках электродов, обращенных к центру электропечи, наблюдается повышенный уровень с коксованной электродной массы 19, и изотерма 18, как правило, имеет вид параболы.

В период установившегося технологического режима плавки любого сплава в электропечи производят полуоборот последовательно каждого электрода 3.

Для полуоборота электрода 3 необходимо произвести следующие операции.

Вначале отжимаются контактные щеки

2от электрода 3, отжим щек 2 от электрода

3достигается благодаря тому, что упоры 4 жестко соединены со щеками 2 болтами 5. Затем включается механизм реверсивного вращения в горизонтальной плоскости 15

электрода 3, в результате чего приводной вал включает в работу зубчатую пару 16 и производится полуоборот устройства для перепуска вместе с электродом 3. При этом

5 изотерма 18 через определенное время займет противоположное расположение (фиг.4), т.е. более высокий уровень скоксо- ванной электродной массы 19 будет располагаться в первоначальный момент на

0 наружном участке электрода 3.

По истечении определенного времени, т.е. когда верхняя точка изотермы 18 вновь будет расположена на внутренней стороне электрода 3, обращенной к центру электро5 печи, возвращают электрод 3 в исходное положение с помощью реверсивного механизма 15.

Преимущество предлагаемого способа состоит в том, что Обеспечивается симмет0 рирование температурного поля электрода 3, т.е. периодическое выравнивание изотермы 17 коксования электродной массы 19 в процессе эксплуатации электропечи.

Поворот (полуоборот) электрода 3 поло5 жительно влияет на его расходование.

Формула изобретения Способ спекания самоспекающегося электрода трехэлектродной руднотермичё0 ской электропечи, при котором подводят к электроду электрический ток и осуществляют поворот электрода, отличающийся тем, что, с целью повышения стойкости электрода и снижения электрических потерь пу5 тем улучшения режима коксования, производят реверсивный поворот электрода с периодичностью т, определяемой по формуле

40

AhgradT г У;

где Ah - разность высот между положением внутренней и внешней точек изотермы кок- сования электрода, см;

grad Т - градиент температур на поверхности электрода в вертикальном направлении в зоне его коксования, °С/см:

Vt - скорость изменения температуры (нагревания или остывания) на поверхности электрода в зоне его коксования,

°С/ч.

1В

Редактор Е.Папп

Составитель Г.Тараканова

Техред М.МоргенталКорректор О.Кундрик

Ось электропечи

19

Ось

.электрь лечи

Фиг.З

Фиг

| Рысс М.А | |||

| Печи с вращающейся ванной дли производства ферросплавов | |||

| - М., 1964, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1992-07-07—Публикация

1989-12-29—Подача