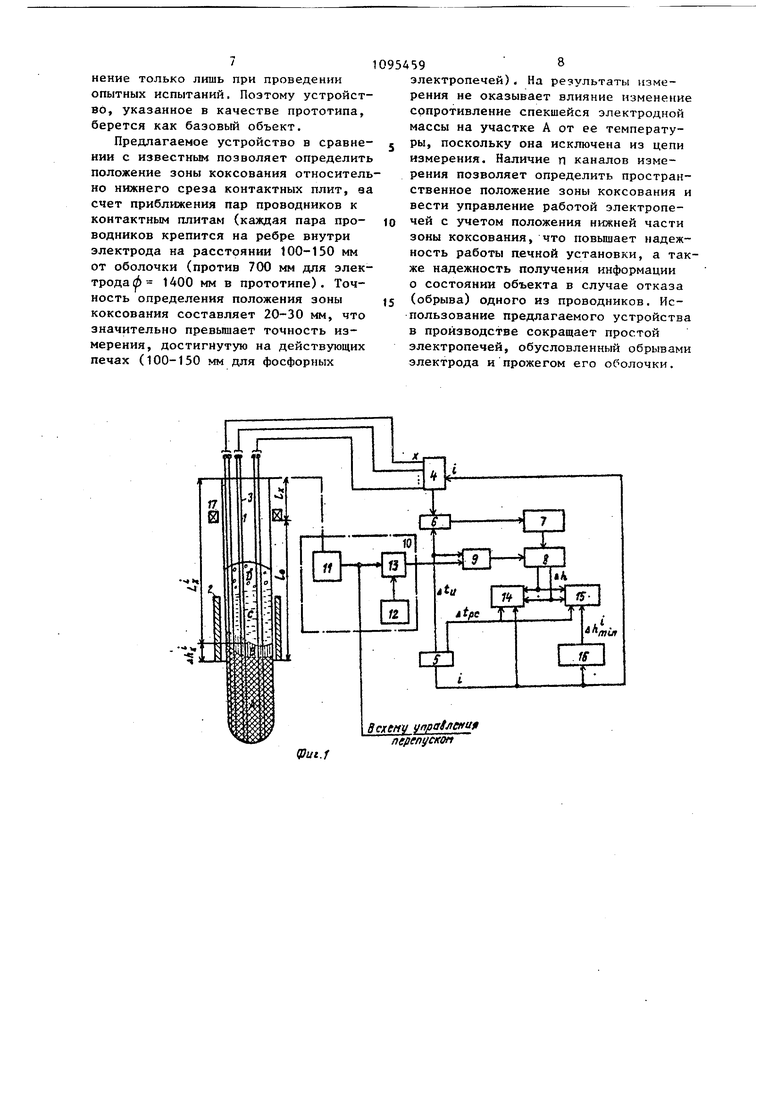

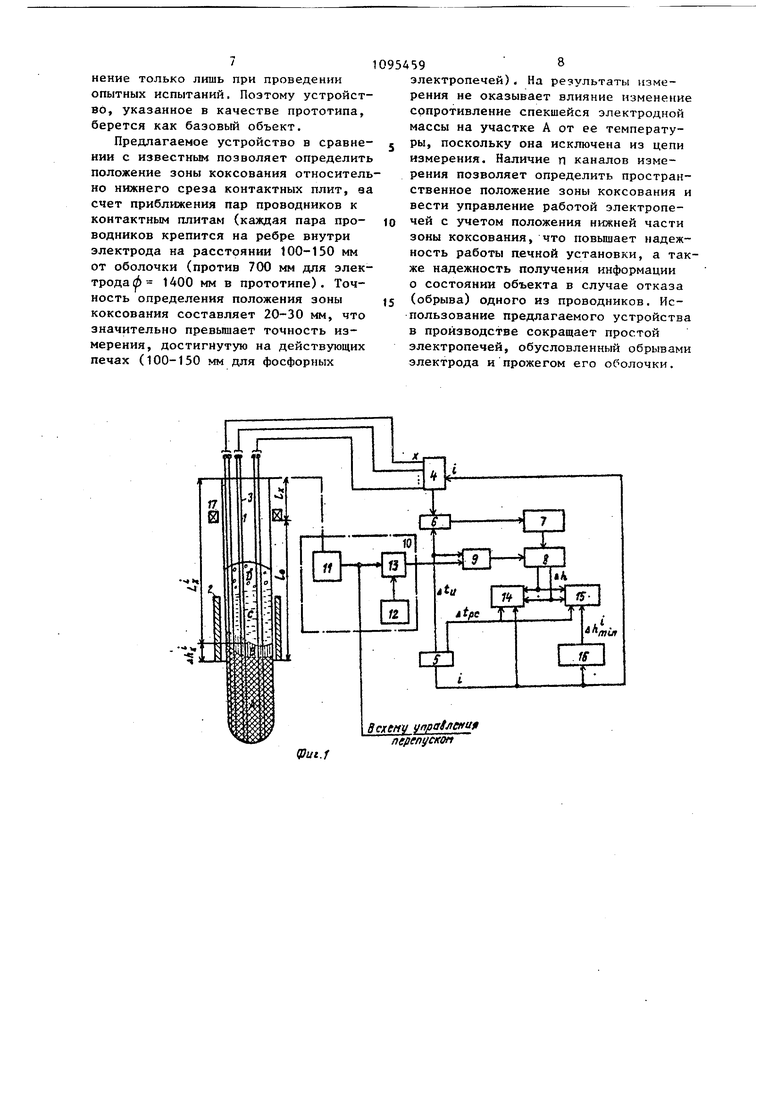

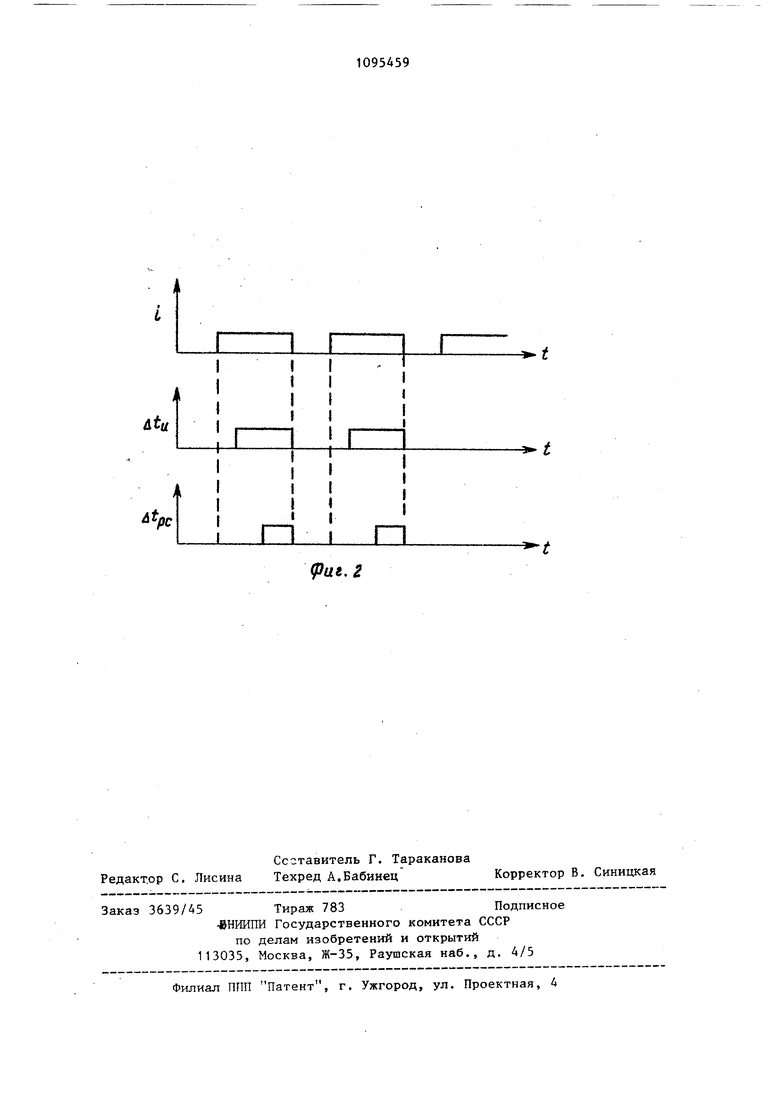

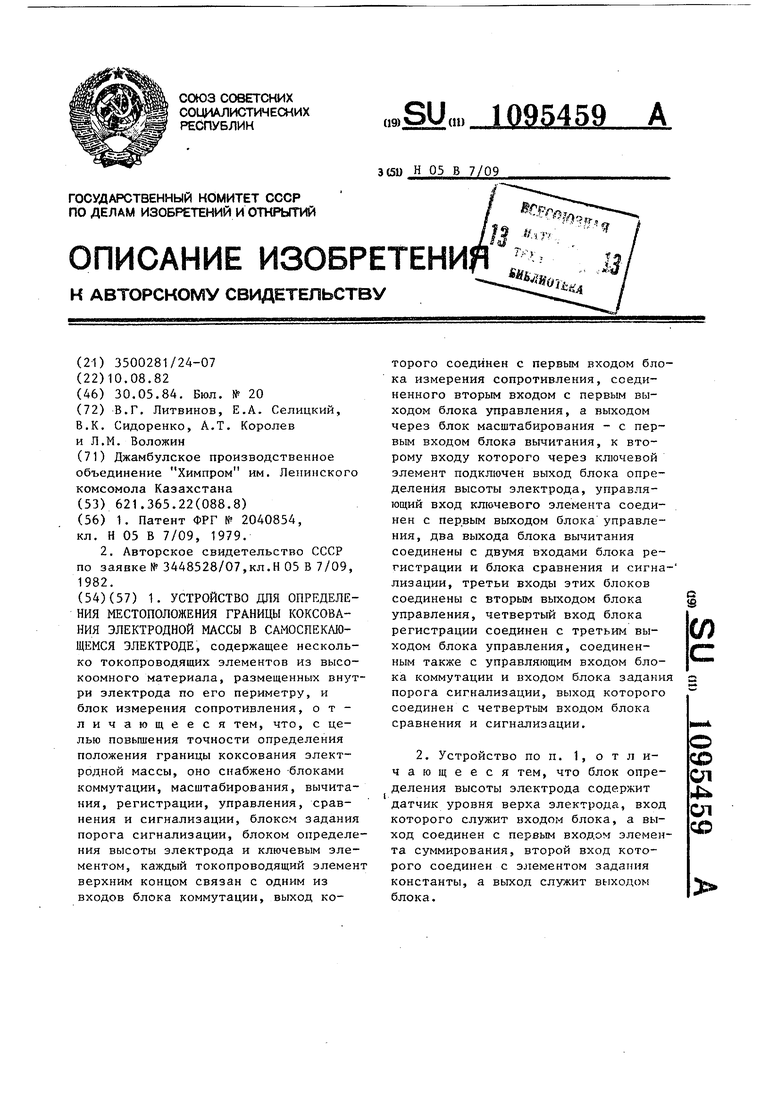

Изобретение относится к электротермии, в частности к электрическим , например фосфорным, карбидным, ферросплавным и им подобным, оборудованным самообжитающимися электродами, и может быть использовано в системах автоматического управления электропечью в качестве датчика определения величины перепуска электродов. Надежность работы электропечной установки в большой мере зависит от хода процесса коксования самообжигающихся электродов. При плохой сте пени спекания, например из-за частных перепусков, может произойти обрыв электрода или прожег его кожуха вследствие превьшения плотности тока и вытекания электродной массы, что приводит к длительной остановке печи. Критериями, определяющими надежность работы самоспекающегося электрода, является степень спекания электродной массы и положение зоны спекания электродов относительно нижнего среза его контактных плит. Известно устройство для определе ния внутреннего состояния самообжигающегося электрода в процессе его спекания, содержащее запекаемый .в электрод проводник, расходуемый вместе с ним, и блок, определяющий объемное сопротивление спекающегоей рабочего конца электрода на учас ке оболочка (кожух) электрод - проводник ij . По величине объемного сопротивления судят о состоянии массы самообжигающегося электрода. В качестве второго проводника в этом устройстве служит кожух электрода. Однако и вестное устройство обеспечивает точ ное определение состояния электрода только при расположении проводника по его оси, что, с одной стороны, технологически трудно осуществить, а с другой стороны, усложняет технологию наращивания оболочки электрода и загрузки в него электродной массы. Кроме того, недостатком устройства является также то, что оно определяет объемное сопротивление спекшейся части электрода, но не оп ределяет местоположений границы зо ны коксования, а также не позволяет определить состояние электродной массы в зоне каждой контактной пли9ты, количество которых на один электрод в современных мощных рудовосстановительных печах достигает 10-14 и более. Наиболее близким к предлагаемому по технической сущности является устройство для определения местоположения границы коксования электродной массы в самоспекающемся электроде, содержащее несколько токопроводящих элементов из высокоомНого материала, размещенных внутри электрода по его периметру, и блоке измерения сопротивления 2. Недостатком известного устройства является то, что оно не позволяет определить положение границы коксования относительно нижнего среза контактных щек, места, где возможен прогар оболочки электрода в случае низкого положения зоны коксования. В связи с постоянным расходом рабочего конца электрода про- изводится его перепуск (опускание вниз) на различную величину, что делает положение верхнего конца электрода относительно контактных плит неопределенным. Подключение общепромьшшенного прибора к верхним концам проводников зонда позволяет определить лишь их сопротивление, а переход к их длине с целью определения положения границы коксования можно осуществить лишь пересчетом вручную. е это усложняет процесс получения информации о положении границы коксования массы в самоспекающемся электроде. Цель изобретения - повышение точности определения местоположения границы коксования электродной массы. Поставленная цель достигается тем, что устройство для определения местоположения границы коксования электродной массы в самоспекающемся электроде, содержащее несколько.токопроводящих элементов из высокоомного материала, размещенных внутри электрода по его периметру, и блок измерения сопротивления, снабжено блоками коммутации, масщтабирования, вычитания, регистрации, управления, сравнения и сигнализации, блоком задания порога сигнализации, блоком определения высоты электрода и ключевьЕ элементом, каждый токопроводящий элемент верхним концом связан с однш-{ из входов блока коммутации. выход которого соединен с первым входом блока измерения сопротивления, соединенного вторым входом с первым выходом блока управления, а выходом через блок масштабирования - с первым входом блока вычитания, к второму входу которого чеI рез ключевой элемент подключен вы ход блока определения высоты электрода, управляющий вход ключевого элемента соединен с первым выходом блока управления, два выхода блока вычитания соединены с двумя входами блока регистрации и блока сравнения и сигнализации, третьи входы этих блоков соединены с вторы выходом блока управления, четвертый вход блока регистрации соединен с третьим выходом блока управления, соединенным также с управляющим входом блока коммутации и входом блока задания порога сигнализации, выход которого соединен с четвертым входом блока сравнения и сигнализации. Кроме того, блок определения высоты электрода содержит датчик уров ня верха электрода, вход которого служит входом блока, а выход соединен с первым входом элемента суммирования, второй вход которого соеди нен с элементом задания константы, выход служит выходом блока. На фиг. 1 представлена блок-схем устройства; на фиг. 2 - временная диаграмма появления сигнала на выхо де блока управления. Устройство содержит электрод 1 с контактными плитами 2 и несколько пар измерительных проводников 3, блок 4 коммутации, блок 5 управлени блок 6 измерения сопротивления, бло 7 масштабирования, блок 8 вычитания ключевой элемент 9, датчик 10 высоты электрода, состоящий из датчика 11уровня верха электрода элемента 12задания константы и элемента 13 суммирования, блок 14 регистрации, блок 15 сравнения и сигнализации, блок 16 задания порога сигнализации и основания 17 для крепления механизма перепуска. Блок регистрации 14 и блок 16 з дания порога сигнализации имеют п идентичных каналов, число которых определяется количеством пар измерительных проводников или числом входных (измерительных) каналов бл ка 4 коммутации. По высоте электрод условно разделен на четыре агрегатные зоны: А - спеченная часть электрода, В - зона коксования, С - зона жидкой электродной массы, D - зона кусковой массы. При загрузке в электрод электродной массы в разогретом (жидком) состоянии зона D может отсутствовать . На третьем выходе блока 5 управления появляется сигнал , указывающий номер канала, который будет опрашиваться. Сигнал i одновременно поступает на управляющий вход блока 4 коммутации, на четвертый вход блоKa 14 регистрации и на вход блока 16 задания порога сигнализации. По данному сигналу блок 4 коммутации производит подключение одной пары (например первой) измерительных проводников 3 через свой выход к входу блока 6 измерения сопротивления, лок 14 регистрации подготавливает к приему информации соответствующий свой канал (например первый), а блок 16 на своем выходе выставляет сигнал задания порога сравнения для данной пары проводников (данного канала измерения), который поступает на вход блока 15 сравнения и сигнализации. Затем на первом выходе блока 5 управления появляется сигнал Измерение aiy который одновременно поступает на второй вход блока 6 измерения сопротивления и первый вход ключевого элемента 9.По сигналу btj блок 6 осуществляет измерение сопротивления верхней части (до зоны коксования) измерительных проводников подключенной пары, т.е. в этом случае измеряется R и с выхода блока 6 сигнал поступает в блок 7 масштабирования, где производится перевод измеренной величины сигнал, соответствующий расстоянию от верха электрода до зоны коксования в районе данной пары проводников. В блоке 7 реа:г{изуется выражение , R; Р I . г- х с s-100 где С - масштабный коэффициент, характеризующий материал, из которого выполнены измерительные проводники (конструктивная постоянная), 1 - номер канала (проводников пары), L j - расстояние от верха электрода до зоны коксования в районе 1 -той пары, см, R ) - сопротивление i -той пары проводников на участке, Ом, р - удельное электрическое сопротивление материала измерительных проводников, м 5 - сечение измерительных провод ников, мм 2 - число проводников в паре, 100 - перевод метра в см. С выхода блока 7 масштабирования сигнал поступает на вход блока 8 вычитания, на другой вход которого через ключевой элемент 9 по сигналу ui поступает информация с выхода датчика 10 высоты электрода, т.е. сигнал пропорциональный расстоянию от нижнего среза контактных плит 2 до верх ,|него торца электрода 1(6р+6х)В бло ке 8 определяется разность ± дНу ( Е(з + + х - которля и подается с его выходов на два первых входа блока 14 регистрации и блока 15 сравнения и сигнализации, при этом по одному вхо ду поступают знак + или по другому - абсолютное значение данной разности. После чего на втором выходе блока 5 управления появляется сигнал Регистрация и сравнение ui , который поступает на третий вход блока 14 регистрации и запускает в нем вы ранный в соответствие с сигналом И 1) канал в режим регистрации. На четвертый вход блока 15 сравнения и сигнализации поступает сигнал дЬ у,, из блока 16 задания порога сравнения установленный для данного канала. Необходимость установки для каждого канала своего порога обусловлена тем, что уровень зоны коксования по сечению электрода не одинаков из-за неравномерного распределения температуры. Установлено, что разность ее на наружной стороне электрода (по отношению к оси, например трехэлектродной электропечи) и внутренней составляет 200-400 С. Порог сигнализации выбирается в зависимос ти от конструкции рлектрода, типа печи и вида производства. При посту лении с выхода блока 5 управления на третий вход блока 15 сравнения и сигнализации сигнала д ,- в блоке 15 происходит сравнение. 4 h ийЬ1.,-« Аf М Т Если , то блок 15 включает сигнализацию, и на выходе его появляется сигнал запрета, который поступает в систему автоматического управления (САУ не показана) печью или перепуска электрода. По окончании измерения по данному каналу блок 5 управления снимает все сигналы со своих выходов и через некоторый интервал времени переводит устройство к измерению R х и вычислению -uh в следующем канале, при этом последовательность включения блоков повторяется. После опроса-измерения всех каналов устройство вновь переходит к измерению первого кадала. На второй вход кЛюча 9 поступает информация от датчика 10 высоты электрода, которая получается следующим образом. С помощью датчика 11 уровня высоты электрода,установленного на осно- вании 17 крепления механизма перепуска электрода (не показано), контролируется расстояние - от данного основания до верхнего торца электрода. В качестве этого датчика могут быть использованы существующие общепромышленные приборы измерения перемещений, например реостатные. Расстояние от основания крепления нижней корзины перепуска электрода до нижнего среза контактных плит Р - величина постоянная для каждой печи и электрода и определяется их конструкцией. Данное расстояние может меняться в незначительном диапазоне после проведения ремонтных работ (замена тяг, контактных плит и т.д.). Расстояние Eg может быть задано с помощью элемента 12 задания константы, выходной сигнал которого можно корректировать в зависимости от изменения расстояния БО. Таким образом, с выхода датчика 11 уровня высоты электрода сигнал поступает на один вход элемента 13 суммирования, на другой вход которого поступает сигнал с выхода элемента 12 задания константы, в результате чего на выходе блока 13 имеется сигнал, пропорциональный (,). Известные устройства определения местоположения зон коксования электродной массы в электроде не нашли промышленного применения в силу указанных выше причин, и находят применение только лишь при проведении опытных испытаний. Поэтому устройст во, указанное в качестве прототипа, берется как базовый объект. Предлагаемое устройство в сравнении с известным позволяет определить положение зоны коксования относитель но нижнего среза контактных плит, за счет приближения пар проводников к контактным плитам (каждая пара проводников крепится на ребре внутри электрода на расстоянии 100-150 мм от оболочки (против 700 мм для электрода ( 1400 мм в прототипе). Точность определения положения зоны коксования составляет 20-30 мм, что значительно превышает точность измерения, достигнутую на действующих печах (100-150 мм для фосфорных AS9 8 электропечей). На результаты измерения не оказывает влияние изменение сопротивление спекшейся электродной массы на участке А от ее температуРЫ, поскольку она исключена из цепи измерения. Наличие п каналов измерения позволяет определить пространственное положение зоны коксования и вести управление работой электропечей с учетом положения нижней части зоны коксования, что повышает надежность работы печной установки, а также надежность получения информации о состоянии объекта в случае отказа (обрыва) одного из проводников. Использование предлагаемого устройства в производстве сокращает простой электропечей, обусловленный обрывами электрода и прожегом его оболочки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического перепуска самоспекающегося электрода руднотермической электропечи | 1982 |

|

SU1046979A1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭЛЕКТРИЧЕСКИМ РЕЖИМОМ РУДНО-ТЕРМИЧЕСКОЙ ПЕЧИ | 1991 |

|

RU2014762C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВНУТРЕННЕГО СОСТОЯНИЯ САМООБЖИГАЮЩЕГОСЯ ЭЛЕКТРОДА | 1992 |

|

RU2035126C1 |

| Способ управления электротехнологическим режимом закрытой электропечи для получения фосфора | 1983 |

|

SU1133471A1 |

| Устройство для перепуска самоспекающегося электрода руднотермической электропечи | 1977 |

|

SU734898A1 |

| Руднотермическая электропечь | 1978 |

|

SU818032A1 |

| Зонд для определения местоположения границы коксования электродной массы самоспекающегося электрода | 1982 |

|

SU1095458A1 |

| ЭЛЕКТРОНЕЙРОАДАПТИВНЫЙ СТИМУЛЯТОР (ВАРИАНТЫ) И ЭЛЕКТРОДНОЕ УСТРОЙСТВО | 2004 |

|

RU2262957C1 |

| Система автоматического управленияРудНОТЕРМичЕСКОй пЕчью | 1977 |

|

SU818037A1 |

| Способ управления электротехнологическим режимом закрытой электропечи для получения фосфора | 1982 |

|

SU1120494A1 |

1. УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ МЕСТОПОЛОЖЕНИЯ ГРАНИЦЫ КОКСОВАНИЯ ЭЛЕКТРОДНОЙ МАССЫ В САМОСПЕКАЮЩЕМСЯ ЭЛЕКТРОДЕ, содержащее несколько токопроводящих элементов из высокоомного материала, размещенных внутри электрода по его периметру, и блок измерения сопротивления, отличающееся тем, что, с целью повышения точности определения положения границы коксования электродной массы, оно снабжено -блоками коммутации, масштабирования, вычитания, регистрации, управления, сравнения и сигнализации, блоком задания порога сигнализации, блоком определения высоты электрода и ключевым элементом, каждый токопроводящий элемент верхним концом связан с одним из входов блока коммутации, выход которого соединен с первым входом блока измерения сопротивления, соединенного вторым входом с первым выходом блока управления, а выходом через блок масштабирования - с первым входом блока вычитания, к второму входу которого через ключевой элемент подключен выход блока определения высоты электрода, управляющий вход ключевого элемента соединен с первым выходом блока управления, два выхода блока вычитания соединены с двумя входами блока регистрации и блока сравнения и сигнализации, третьи входы этих блоков i соединены с вторым выходом блока управления, четвертый вход блока (Л С регистрации соединен с третьим выходом блока управления, соединенным также с управляющим входом блока коммутации и входом блока задания порога сигнализации, выход которого соединен с четвертым входом блока сравнения и сигнализации. 2. Устройство по п. 1, отлисо ел чающееся тем, что блок определения высоты электрода содержит датчик уровня верха электрода, вход 01 которого служит входом блока, а выее ход соединен с первым входом элемента суммирования, второй вход которого соединен с элементом задания константы, а вькод служит выходом блока.

Pui.f

перепускоп

put.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ВРЕМЕННОГО ИНТЕРВАЛА | 1991 |

|

RU2040854C1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3448528/07,кл.Н 05 В 7/09, 1982. | |||

Авторы

Даты

1984-05-30—Публикация

1982-08-10—Подача