Фиг 1

Изобретение относится к ультразвуковой технике, а именно к очистке деталей, диспергированию материалов, снятию заусениц, может быть использовано в химической, машиностроительной и других отраслях промышленности.

Известны ультразвуковые устройства, работающие с использованием колебаний радиально-изгибного типа. Они состоят из рабочей камеры, выполненной в виде полого цилиндра (трубы) и ультразвуковых маг- нитострикционных вибраторов,

расположенных по периметру рабочей камеры, перпендикулярно к ее поверхности. Цилиндр рабочей камеры выполняется акустически настроенным на частоту вибраторов и при их работе возбуждается, создавая радиально-изгибные колебания той же частоты. Указанные устройства более перспек- тивны, чем известные кольцевые преобразователи (типа ЦМС-18; ЦМС-8). работающие с использованием радиальных колебаний, так как если в последних увеличение размеров (диаметра) рабочей камеры однозначно связано с уменьшением частоты колебаний, то в устройстве с радиально- изгйбными колебаниями диаметр рабочей камеры может выполняться самых различных размеров (на одной и той же частоте колебаний), в том числе и с неограниченно большими диаметрами. Однако устройства с радиально-изгибными колебаниями имеют недостатки, мешающие их широкому применению, а именно: сложность технологии изготовления, так как вибраторы можно соединить с рабочей камерой только ручной пайкой; неремонтопригодность: при охлаждении вибраторов водой также омывается и наружная стенка рабочей камеры, что приводит к нерациональному отбору ультразвуковой энергии, подводимой к рабочей камере.

Известно также ультразвуковое устройство для обработки жидких продуктов, рабочая камера которого возбуждается акустическим волноводом, соединенным с ней выходным торцом, а входным торцом с источником колебаний - ультразвуковым магнитострикционным преобразователем. Данная конструкция технологична в изготовлении.

Недостатком ее является то, что в ней ограничен подвод ультразвуковой энергии от преобразователя к рабочей камере, так как передача осуществляется через одно соединение. Это является фактором, снижающим интенсивность ультразвукового поля в рабочем объеме камеры. Вследствие ограниченного подвода ультразвуковой энергии устройство чувствительно к изменению нагрузки, что приводит к нестабильности частоты колебаний, появлению частоты другой моды колебаний в стенках камеры.

Цель изобретения - интенсификация

процесса обработки путем увеличения интенсивности ультразвукового поля в рабочем объеме камеры, повышение стабильности частоты колебаний в процессе работы при сохранении простой технологии

изготовления.

Указанная цель достигается тем, что, устройство содержит рабочую камеру, выпол- ненную в виде полого цилиндра, и акустический волновод, установленный на

рабочей камере перпендикулярно к ее поверхности, который, согласно изобретения, выполнен с двумя выступами, расположенными на его выходном торце симметрично оси волновода и соединенными с камерой

по ее образующим под углом 15-60° к поверхности стенки камеры, а расстояние между осями выступов Н. измеренное по средней линии цилиндра рабочей камеры, определяется по формуле

Н

JL- уЕ

(16

где d - толщина стенки цилиндра;

Е - модуль упругости; д - коэффициент Пуассона;

с- скорость звуковой волны; р- плотность материала цилиндра, а высота выступов у волновода определяется как Н при равенстве изгибных жесткостей стенки камеры и выступов.

При соединении выступов под углом к поверхности стенок создаются лучшие условия возбуждения в камере изгибных колебаний, а крепление волновода к камере в двух местах позволяет как увеличить величину передаваемой ультразвуковой энергии, так получить стабильные колебания, поддерживаемые в устройстве в процессе работы. Последнее достигается точностью размера Н, откладываемого между выступами по среднему диаметру цилиндра.

Приняв, что стенка цилиндра является бесконечной пластиной (так как отсутствует

краевой эффект) толщиной d, используем для расчета формулу

Яб

/lu i

-HVTFго

5(1-)2

Делая преобразования в формуле (1). получим выражение для определения величины Н лб

Н

Ш

Необходимо отметить, что выступы волновода, соединяясь с изгибно колеблющейся стенкой рабочей камеры, также совершают изгибные колебания, и для того, чтобы их реакция на колебания стенок была равна нулю, изгибные жесткости стенки и выступов должны быть равными, а высота выступов должна быть равна длины изгибной волны, т.е. Н.

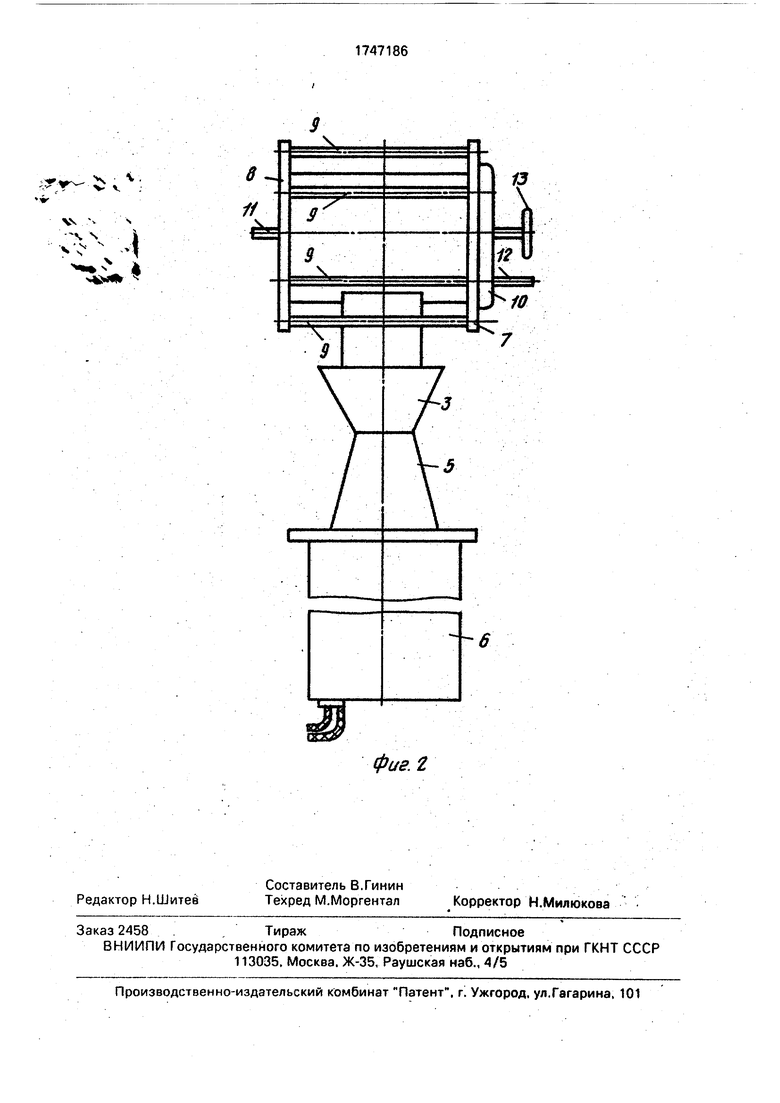

На фиг. 1 изображено устройство без верхней и нижней крышки, вид сверху; на фиг. 2 - то же, в собранном виде, вид сбоку.

Устройство состоит из полой цилиндрической камеры 1, внутренняя полость 2 которой образует .зону обработки с определенным рабочим объемом, и акустического волновода 3, прикрепленного к стенкам камеры через выступы 4, выполненные на его выходном торце, симметрично оси волновода 3. Входной торец волновода 3 соединен с. трансформатором 5 упругих колебаний магнитострикционного преобразователя 6.

Рабочий объем камеры 1 ограничивается верхней крышкой 7, в которой имеется отверстие для загрузки обрабатываемых деталей, и нижней крышкой 8, закрепленных на камере с помощью стягивающих их соединительных стержней 9 с резьбой.

Отверстие в верхней крышке 7 герме- тично закрывается крышкой 10. Для подачи в камеру сжатого воздуха на нижней крышке расположен штуцер 11. Сброс избыточного давления газа после обработки производится через клапан 12.

Мгновенное значение амплитуды колебаний стенок цилиндра камерыпоказано на фиг. 1 пунктирной линией.

Устройство работает следующим образом.

В рабочий объем 2 камеры 1 предварительно заполненный моющим раствором., помещают детали, подлежащие ультразвуковой обработке. Затем рабочую камеру закрывают крышкой 10, поворотом ручки 13 добиваются герметичного уплотнения между крышками 8 и 10. После этого, через штуцер 11 в камеру подается сжатый воздух и в рабочем объеме создается избыточное давление, которое оказывает положитель- ное влияние на процесс обработки деталей с воздействием ультразвука. Для создания в стенках камеры радиально-изгибных колебаний на преобразователь б от источника питания - ультразвукового генератора (не показан) подается электрическое напряжение ультразвуковой частоты. Возникающие при этом на преобразователе 6 продольные колебания, через трансформатор упругих колебаний 5,, волновод 3 и выступы 4 передаются на рабочую камеру 1 и трансформируются на ее стенках в радиально-изгибные. При этом в объеме камеры 1 создается интенсивное звуковое поле и происходит качественная обработка деталей. По окончании процесса выключается источник питания, открывается клапан 12 сброса и стравливается избыточное давление, затем поворотом ручки 13 открывается крышка 10 и обработанные детали извлекаются из рабочего объема 2 камеры 1. Процесс закончен. Формула изобретения Устройство для ультразвуковой обработки, содержащее рабочую камеру, выполненную в виде полого цилиндра, и волновод, продольная ось которого расположена в одной из диаметральных плоскостей цилиндра, отличающееся тем, что, с целью интенсификации процесса обработки, полый цилиндр соединен с волноводом посредством двух выступов, выполненных на торцовой поверхности волновода симметрично его оси и образующих с касательными к внешней поверхности цилиндра в месте соединения с выступами угол 15-60, причем расстояние между выступами определяется из условия

Н - 7Г- ъ/Е

9 р()2

где Н - длина дуги по среднему диаметру цилиндра между выступами;

d - толщина стенки цилиндра;

с-скорость1 продольной ультразвуковой волны в материале стенки цилиндра;

Е - модуль упругости материала стенки цилиндра;

д- плотность материала стенки цилиндра;

р - коэффициент Пуансона материала стенки цилиндра,

а высота выступов выбирается равной 1/4 длины дуги по среднему диаметру цилиндра между выступами при равенстве изгибной жесткости стенки цилиндра и выступов.

xvv

V4 vN

-ч s i

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковой преобразователь для обработки жидких сред | 1982 |

|

SU1126334A1 |

| Устройство для ультразвуковой обработки материалов | 1990 |

|

SU1736629A1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1997 |

|

RU2129943C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1997 |

|

RU2130086C1 |

| УСТРОЙСТВО ДЛЯ СОНОПЛАЗМЕННОЙ СТИМУЛЯЦИИ ФИЗИКО-ХИМИЧЕСКИХ И ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ, ОСУЩЕСТВЛЯЕМЫХ В ЖИДКОЙ РАБОЧЕЙ СРЕДЕ С ИСПОЛЬЗОВАНИЕМ ЭНЕРГИИ УПРУГИХ КОЛЕБАНИЙ | 2006 |

|

RU2351407C2 |

| Устройство для ультразвуковой обработки жидких продуктов | 1978 |

|

SU716624A1 |

| КОЛЬЦЕВОЙ МАГНИТОСТРИКЦИОННЫЙ ПРЕОБРАЗОВАТЕЛЬ | 2005 |

|

RU2284215C1 |

| Колебательное устройство головки ультразвукового станка | 1977 |

|

SU763005A1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 1997 |

|

RU2129942C1 |

| УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ ДЛЯ РАБОТЫ В ГАЗОВЫХ СРЕДАХ | 1996 |

|

RU2115117C1 |

Изобретение относится к ультразвуковой обработке. Целью изобретения является интенсификация процесса обработки. тут техНаОЙ укояеттки. / Устройство содержит рабочую камеру, выполненную в виде цилиндра 1. соединенную с волноводом 3 посредством двух выступов 4. образующих с касательной к цилиндру 1 в точке соединения угол 15-60. Расстояние между выступами 4 определяется длиной дуги по среднему диаметру цилиндра 1 по формуле Н пd/с1 зП/Е/р (1 -дJa. где Н - длина дуги между выступами 4; d - толщина стенок цилиндра 1: с - скорость продольной ультразвуковой волны в материале стенки цилиндра 1; Е - модуль упругости; д - коэффициент Пуансона, а высота выступов 4 равна 1/4 длины дуги цилиндра, между выступами при равенстве изгибной жесткости стенки цилиндра 1 и выступов 4. 2 ил. Ё XI VI 00 Os S-.

фиг-t

| Физические основы ультразвуковой технологии, Под ред | |||

| Л | |||

| Д | |||

| Розенберга | |||

| М.: Наука, 1970, с | |||

| Канальная печь-сушильня | 1920 |

|

SU230A1 |

| кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1992-07-15—Публикация

1990-05-21—Подача