Однако данное устройство не обеспечивает высокой производительности процесса и требуемого качества обработки компаунда.

С целью исключения самопроизвольного вытекания компаунда из калиброванного отверстия диафрагмы в момент между за-, ливками, диаметр отверстия диафрагмы очень мал. Это приводит к тому, что время заливки (дозирования) компаундом изделия будет велико и будет зависеть от чистоты стенок отверстия.

Производительность устройства и время обработки компаунда также ограничены конкретной мощностью акустической системы и ее конструктивными размерами преобразователя и концентратора, Для увеличения интенсивности обработки необходимо увеличивать мощность ультразвуковых колебаний и время обработки или уменьшать сечение полости концентратора, что также приведет к снижению производительности устройства. С другой стороны увеличение интенсивности вводимых колебаний приведет к тому, что в слое компаунда, прилегающем к излучающей поверхности концентратора, температура резко увеличится, а вязкость уменьшится, и в слое возникнет кавитация. Вследствие этого и вследствие плохой теплопроводности компаунда удаленные слои компаунда не будут подвергаться воздействию ультразвуковых колебаний, что приведет к неравномерности обработки компаунда и ухудшению его качества.

Известно также ультразвуковое устройство для нанесения адгезионных масс, содержащее преобразователь, концентратор, сосуд с наносимой массой, снабженный термостатирующим средством и крышкой, и формующий инстумент, при этом сосуд прикреплен к торцу преобразователя и соединен с формующим инструментом каналом, проходящим через преобразователь и концентратор.

Данное устройство за счет наличия тер- мостатирующего средства позволяет осуществлять регулирование температуры находящегося в сосуде компаунда (адгезионной массы) перед подачей его в канал и во время прохождения по каналу. Это позволяет обеспечить равномерность обработки компаунда и, следовательно, повысить качество покрытия по сравнению с приведенным устройством.

Однако регулирование температуры компаунда в основной зоне его обработки, т.е. в концентраторе и формующем инструменте, данное устройство не обеспечивает, что снижает качество обработки компаунда.

Кроме того, большое время заливки, ограниченная скорость заливки, определяемая допустимыми размерами канала и малым отверстием в инструменте, снижает производительность обработки. Сокращение активного рабочего объема концентратора из-за наличия специального каната в виде трубки и наличие сосуда на втором торце преобразователя ухудшает КПД всей акустической системы из-за потерь колебательной энергии в зонах соединения отдель0 ных элементов, стенках сосуда и из-за наличия дополнительной массы.

Наиболее близким к предлагаемому является устройство для ультразвуковой обработки материала, содержащее преобразователь, ре5 зонансный волновод, резонирующий инструмент в виде горизонтально расположенной трубки, соединенной с волноводом через промежуточный волноводный элемент в виде вертикально при крепленного кдорцу волновода и

0 трубки листа, при этом нижняя часть листа и трубка помещены в ванну с расплавленным материалом-припоем.

В данном устройстве передача ультразвуковых колебаний в жидкую среду (в дан5 ном случае припой) осуществляется через резонирующую трубку в момент ее возбуждения на резонансной частоте, что существенно увеличивает производительность устройства. При пропускании компаунда че0 рез такую- резонирующую трубку можно получить устройство для ультразвуковой обработки компаунда с большой производительностью,

В указанном устройстве промежуточ5 ный элемент, выполненный в виде тонкого листа, вследствие нагревания его припоем и рассеивания на нем энергии колебаний, не обеспечивает эффективной передачи ультразвуковых колебаний обрабатываемой

0 среде и, следовательно, не сможет обеспечить требуемой интенсивности вводимых в обрабатываемый компаунд колебаний, так как вязкость компаунда значительно больше вязкости расплавленного припоя. С дру5 гой стороны введение в компаунд интенсивных колебаний будет вызывать его нагрев, перегрев промежуточного элемента и, следовательно, акустическую кавитацию у стенок рабочей камеры - трубки, обуслав0 ливающую снижение качества обработки компаунда и возможности самопроизвольной его полимеризации.

Кроме того, данная конструкция не предусматривает использование сменных ре5 зонирующих инструментов для заливки различных по обьему изделий различными компаундами.

Целью изобретения является повышение качества обработки материала типа компаунда и сокращение сроков его полимеризации типа компаунда и сокращение сроков его полимеризации.

Поставленная цель достигается тем, что в устройстве для ультразвуковой обработки материалов, содержащем преобразователь, резонансный волновод и резонирующий инструмент, соединенный с волноводом через сьемный промежуточный элемент, промежуточный элемент выполнен в виде части резонансного волновода, содержащей двух- ступенчатый стержень и насадку, выполненную с камерой охлаждения и с двумя разнонаправленными дополнительными двухступенчатыми стержневыми волноводами, в которых образованы сквозные каналы охлаждения, сообщенные с камерой насадки, и размещенную на ступени меньшего сечения двухступенчатого стержня, который ступенью большего сечения прикреплен к резонирующему инструменту, а ступенью меньшего сечения соединен с остальной частью резонансного волновода, при этом длина ступени меньшего сечения дополнительных волноводов задана (2 п-1)Я /4, где п 1, 2, 3 - любое целое число; Я -- длина изгибной волны в дополнительных волноводах на частоте преобразователя и резонансного волновода, а соотношение диаметров ступеней меньшего и большего сечения этих волноводов выбрано не менее 1:5 .

Выполнение промежуточного элемента в виде части резонансного волновода, содержащей насадку с двумя разнонаправленными дополнительными двухступенчатыми волноводами со сквозными каналами, сообщенны- ми с камерой насадки, позволяет весди в компаунд интенсивные колебания и при этом осуществить охлаждение промежуточного элемента и контактирующего с ним резонирующего инструмента. Охлаждение промежуточного элемента позволяет устранить превышение допустимой температуры компаунда в процессе его озвучивания. Регулирование с помощью температуры акустических кавитационных процессов у стенок резонирующего инстру- мента способствует повышению качества обработки компаунда и сокращению сроков его полимеризации. Заданные длина ступени меньшего сечения дополнительных волноводов (2 п+1) Я /4 и соотношение диаметров их ступеней не менее 1:5 обеспечивают работу этих волноводов в резонанс с основной вол- новодной системой без влияния присоединенных устройств для подачи охлаждающей жидкости в скозные каналы дополнитель- ных волноводов и камеру насадки, что также исключает дополнительные потери акустической энергии и не снижает интенсивность вводимых в компаунд колебаний.

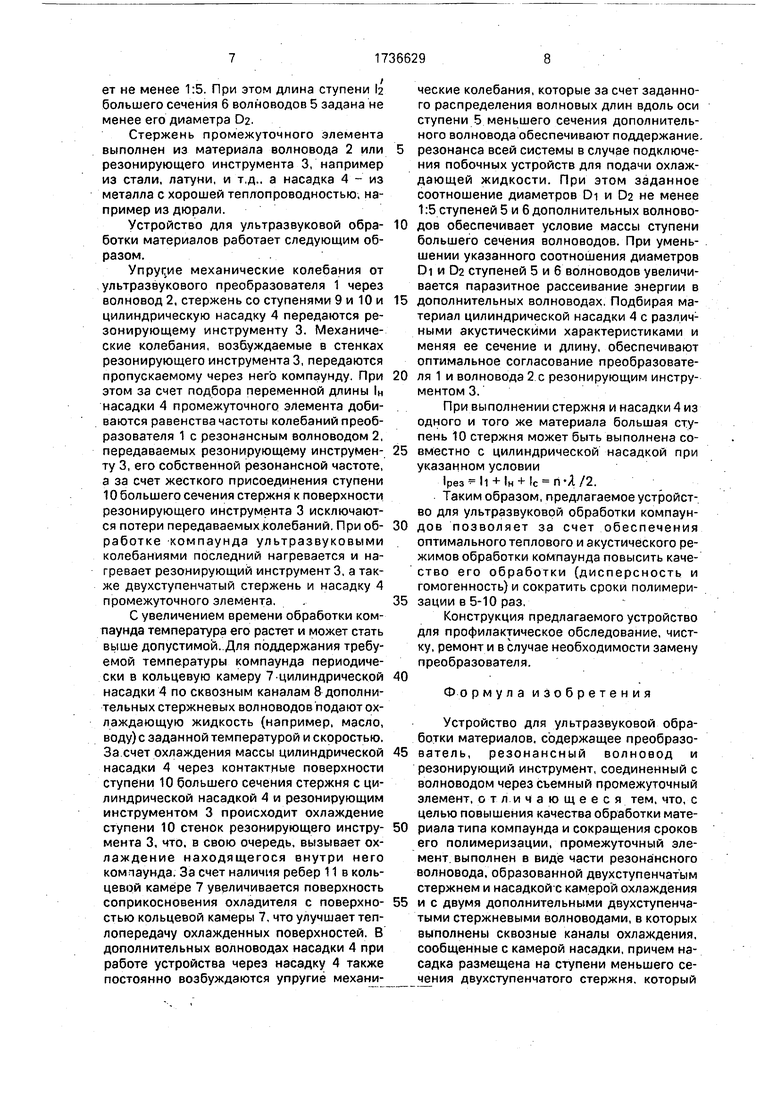

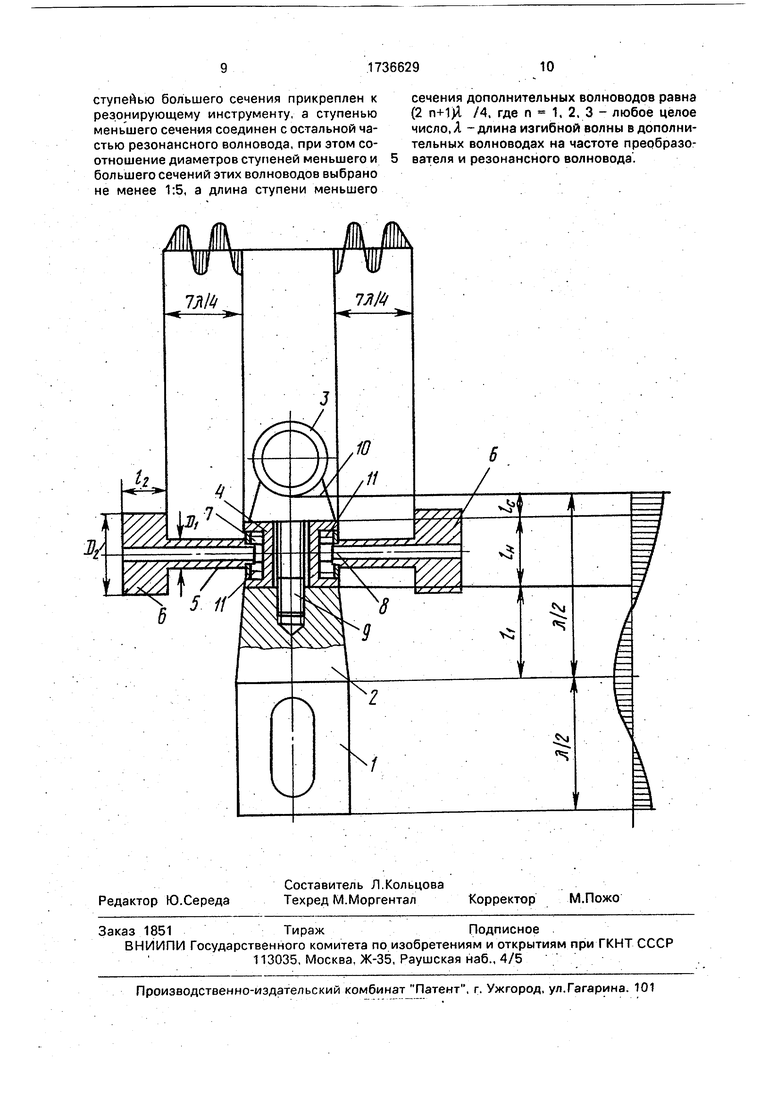

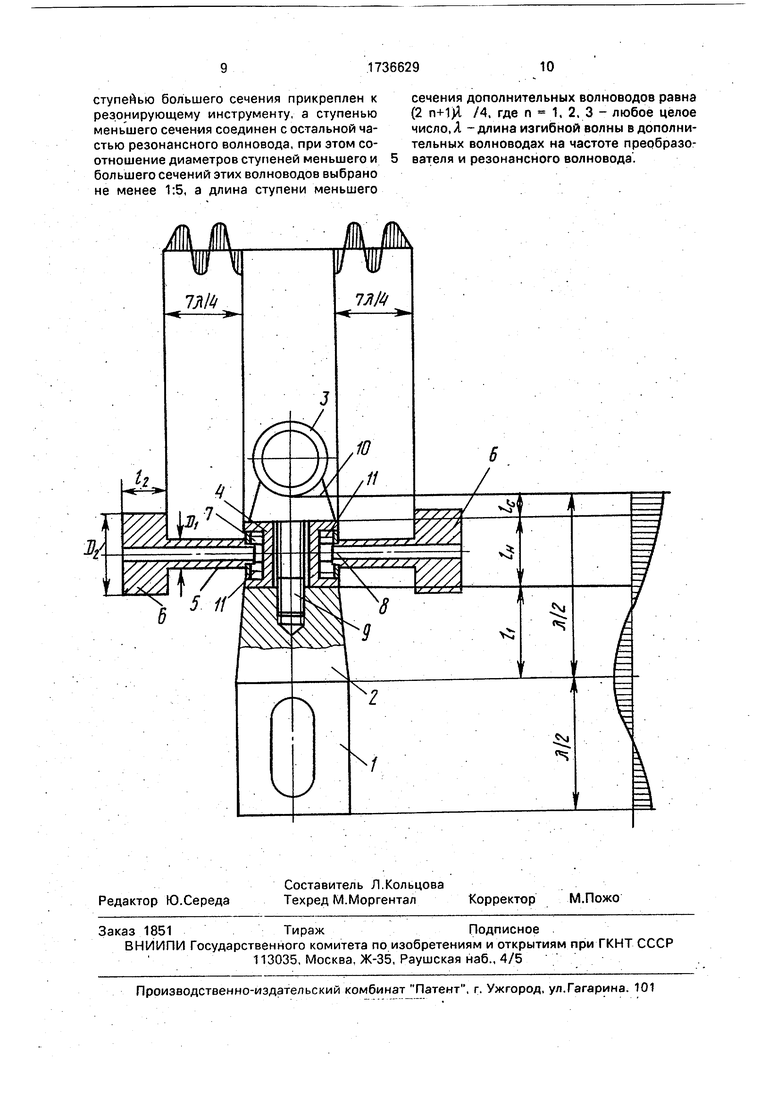

На чертеже схематично представлено устройство с сечением промежуточного элемента и эпюрами распределения ультразвуковых колебаний вдоль оси дополнительных волноводов насадки при п 3 и вдоль оси резонансного (основного) волновода при п 1.

Устройство для ультразвуковой обработки материалов компаундов содержит преобразователь 1, к которому жестко прикреплен резонансный волновод 2 и съемный резонирующий инструмент 3, например, в виде трубки, соединенный с волноводом 2 через промежуточный элемент, который выполнен в виде части резонансного волновода 2, содержащей двухступенчатый стержень и цилиндрическую насадку 4, выполненную как одно целое с камерой охлаждения и с двумя дополнительными разнонаправленными дву- ступенчатыми волноводами со ступенями 5 и б. В теле цилиндрической насадки 4 образована кольцевая камера 7 охлаждения, а в дополнительных волноводах-сквозные каналы 8 охлаждения, сообщенные с кольцевой камерой 7 насадки 4. Насадка 4 размещена на ступени 9 меньшего сечения двухступенчатого стержня, который выходным торцом ступени 10 большего сечения прикреплен, например, припаян, к резонирующему инструменту 3, а входным торцом ступени 9 меньшего сечения ввернут в остальную часть резонансного волновода 2 так, что насадка 4 плотно поджата к выходному торцу сечения стержня.

При этом резонансная длина волновода рез определена условием: рез И + н -Не , где И - волновая длина части волновода 2 без насадки 4; н - волновая длина насадки 4; Ic - волновая длина ступени 10 большего сечения; Я - длина продольной волны на резонансной частоте резонирующего инструмента 3 и преобразователя 1; п 1, 2, 3 - любое целое число.

Кольцевая камера 7 насадки 4 может быть также образована специальным кожухом или трубкой, закрепленной по ее наруж- ной поверхности. С целью улучшения теплопередачи на внутренней поверхности кольцевой камеры 7 выполнены ребра 11, направленные поперек оси насадки 4.

С целью обеспечения акустической развязки всего устройства от присоединения к ней устройств для подачи и охлаждения жидкости, резонансная длина И, стержневых вол но водов 5 задана равной (2п + 1)Я /4, где п 1,2,3 - любое целое число; Я - длина изгибной волны в стержневом волноводе 5 на частоте преобразователя 1, например, при п 3, h 7/1/4 (см. чертеж), а соотношение диаметров DI и D2 ступеней меньшего и большего сечений волноводов 5 составляет не менее 1:5. При этом длина ступени i большего сечения 6 волноводов 5 задана не менее его диаметра DZ.

Стержень промежуточного элемента выполнен из материала волновода 2 или резонирующего инструмента 3, например из стали, латуни, и т.д., а насадка 4 - из металла с хорошей теплопроводностью, например из дюрали.

Устройство для ультразвуковой обработки материалов работает следующим образом.

Упругие механические колебания от ультразвукового преобразователя 1 через волновод 2, стержень со ступенями 9 и 10 и цилиндрическую насадку 4 передаются резонирующему инструменту 3. Механические колебания, возбуждаемые в стенках резонирующего инструмента 3, передаются пропускаемому через него компаунду. При этом за счет подбора переменной длины 1Н насадки 4 промежуточного элемента добиваются равенства частоты колебаний преобразователя 1 с резонансным волноводом 2, передаваемых резонирующему инструменту 3, его собственной резонансной частоте, а за счет жесткого присоединения ступени 10 большего сечения стержня к поверхности резонирующего инструмента 3 исключаются потери передаваемых колебаний. При обработке компаунда ультразвуковыми колебаниями последний нагревается и нагревает резонирующий инструмент 3, а также двухступенчатый стержень и насадку 4 промежуточного элемента.

С увеличением времени обработки компаунда температура его растет и может стать выше допустимой. Для поддержания требуемой температуры компаунда периодически в кольцевую камеру 7 цилиндрической насадки 4 по сквозным каналам 8 дополнительных стержневых волноводов подают охлаждающую жидкость (например, масло, воду) с заданной температурой и скоростью. За счет охлаждения массы цилиндрической насадки 4 через контактные поверхности ступени 10 большего сечения стержня с цилиндрической насадкой 4 и резонирующим инструментом 3 происходит охлаждение ступени 10 стенок резонирующего инструмента 3, что. в свою очередь, вызывает охлаждение находящегося внутри него компаунда. За счет наличия ребер 11 в кольцевой камере 7 увеличивается поверхность соприкосновения охладителя с поверхностью кольцевой камеры 7, что улучшает теплопередачу охлажденных поверхностей. В дополнительных волноводах насадки 4 при работе устройства через насадку 4 также постоянно возбуждаются упругие механические колебания, которые за счет заданного распределения волновых длин вдоль оси ступени 5 меньшего сечения дополнительного волновода обеспечивают поддержание,

резонанса всей системы в случае подключения побочных устройств для подачи охлаждающей жидкости. При этом заданное соотношение диаметров DI и D2 не менее 1:5 ступеней 5 и 6 дополнительных волноводов обеспечивает условие массы ступени большего сечения волноводов. При уменьшении указанного соотношения диаметров DI и Da ступеней 5 и б волноводов увеличивается паразитное рассеивание энергии в

дополнительных волноводах. Подбирая материал цилиндрической насадки 4 с различными акустическими характеристиками и меняя ее сечение и длину, обеспечивают оптимальное согласование преобразователя 1 и волновода 2 с резонирующим инструментом 3.

При выполнении стержня и насадки 4 из одного и того же материала большая ступень 10 стержня может быть выполнена совместно с цилиндрической насадкой при указанном условии

рез И + н + с . Таким образом, предлагаемое устройство для ультразвуковой обработки компаундов позволяет за счет обеспечения оптимального теплового и акустического режимов обработки компаунда повысить качество его обработки (дисперсность и гомогенность) и сократить сроки полимеризации в 5-10 раз.

Конструкция предлагаемого устройство для профилактическое обследование, чистку, ремонт и в случае необходимости замену преобразователя.

Формула изобретения

Устройство для ультразвуковой обработки материалов, содержащее преобразователь, резонансный волновод и резонирующий инструмент, соединенный с волноводом через съемный промежуточный элемент, отличающееся тем, что, с целью повышения качества обработки материала типа компаунда и сокращения сроков его полимеризации, промежуточный элемент выполнен в виде части резонансного волновода, образованной двухступенчатым стержнем и насадкой с камерой охлаждения

и с двумя дополнительными двухступенчатыми стержневыми волноводами, в которых выполнены сквозные каналы охлаждения, сообщенные с камерой насадки, причем насадка размещена на ступени меньшего сечения двухступенчатого стержня, который

ступейью большего сечения прикреплен к резонирующему инструменту, а ступенью меньшего сечения соединен с остальной частью резонансного волновода, при этом соотношение диаметров ступеней меньшего и 5 вателя и резонансного волновода большего сечений этих волноводов выбрано не менее 1:5, а длина ступени меньшего

сечения дополнительных волново (2 /4, где п 1, 2. 3 - люб число, А - длина изгибной волны в тельных волноводах на частоте п

вателя и резонансного волновода

сечения дополнительных волноводов равна (2 /4, где п 1, 2. 3 - любое целое число, А - длина изгибной волны в дополнительных волноводах на частоте преобразо

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ЭЛЕКТРОСТАТИЧЕСКОГО УЛЬТРАЗВУКОВОГО РАСПЫЛЕНИЯ | 2024 |

|

RU2831473C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2005 |

|

RU2291044C1 |

| УЛЬТРАЗВУКОВОЙ БУР | 2015 |

|

RU2598947C1 |

| СПОСОБ АКУСТОТЕРАПИИ И АКУСТИЧЕСКИЙ КАТЕТЕР | 2000 |

|

RU2204326C2 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА | 2008 |

|

RU2384373C1 |

| АКУСТИЧЕСКИЙ СТЕРЖНЕВОЙ ПРЕОБРАЗОВАТЕЛЬ | 2002 |

|

RU2230615C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ ПОСРЕДСТВОМ ПОСЛОЙНОГО СЕЛЕКТИВНОГО ВЫРАЩИВАНИЯ | 2020 |

|

RU2728375C1 |

| Устройство для ультразвуковой обработки поверхности изделий | 1991 |

|

SU1794637A1 |

| Ультразвуковое устройство для лечения эмпиемы плевры | 1979 |

|

SU939000A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ | 2013 |

|

RU2548344C2 |

Авторы

Даты

1992-05-30—Публикация

1990-09-10—Подача